- •1.1 Виды трения в узлах машин. Основные теории внешнего трения твёрдых тел (трение скольжения без см).

- •1. Адгезионная теория трения.

- •2. Молекулярная теория трения.

- •3. Молекулярно-механическая теория трения.

- •1.2 Виды смазки в узлах трения.

- •1.3 Трение качения. Факторы, влияющие на сопротивление качению.

- •1.4 Абразивное изнашивание и его виды. Повышение абразивной стойкости узлов трения.

- •1.5 Водородное изнашивание при трении.

- •1.6 Коррозия. Окислительное изнашивание. Коррозионно-механическое изнашивание.

- •1.7 Изнашивание деталей при фреттинг-коррозии.

- •1.8 Избирательный перенос при трении.

- •1.9 Граничное трение. Структура и свойства граничных смазочных слоёв.

- •1.10 Жидкостное трение. Гидростатическая, гидродинамическая и эластогидродинамическая смазка.

- •2.1 Материалы для изготовления режущих инструментов, марки, состав, область применения.

- •2.2 Типы токарных резцов, части, элементы и геометрия проходного токарного резца

- •2.3 Последовательность расчёта режима резания при токарной обработке.

- •2.4 Инструмент для обработки отверстий, части, элементы и геометрия спирального сверла.

- •2.5 Инструмент для нарезания зубьев зубчатых колёс, способы и методы обработки зубьев.

- •3.1. Основные методы и виды обработки; движения, необходимые для осуществления резания.

- •3.2 Условия работы инструментов и требования, предъявляемые к инструментальным материалам.

- •3.3. Упругие и пластические деформации заготовок, методы их изучения при резании.

- •3.4 Оновные типы стружек и их образование при резании.

- •3.5 Физические явления, характер и интенсивность износа инструмента, при резании.

- •4.1. Классификация режущих инструментов.

- •4.2 Основные принципы конструирования режущих инструментов.

- •4.3 Составные элементы режущих инструментов.

- •4.4. Методы повышения износостойкости и надежности режущего инструмента.

- •4.5 Комбинированный режущий инструмент и его применение.

- •4.6 Технологическая классификация режущих инструментов.

- •4.7 Особенности технологии производства режущих инструментов.

- •5.1 Типы машиностроительных производств и их характеристика

- •5.2 Определение баз и базирование в машиностроении.

- •5.3 Анализ схемы базирования при установке вала в ценрах

- •5.4 Основные положения теории базирования.

- •5.5 Разработка заданной операции технологического процесса.

- •5.6 Точность механической обработки и качество поверхностей деталей.

- •5.7 Технологическая операция и её элементы.

- •5.8 Основные типы заготовок и способы их получения. Обоснование выбора заготовок.

- •1. Литьё

- •2. Поковки штампованные

- •3. Прокат

- •5.9 Виды технологических процессов. Основные этапы разработки технологических процессов.

- •5.10 Основные способы обработки и отделки зубьев зубчатых колёс.

- •6.1 Бизнес-план.

- •6.2 Себестоимость продукции.

- •6.3 Формы оплаты труда.

- •6.4 Основные фонды предприятия.

- •6.5 Оборотные средства предприятия.

- •6.6 Методика определения эффективности производства

- •7.1 Основные виды нормативно-правовой документации по экологии.

- •7.2 Сточные воды, условия их образования. Методы очистки сточных вод.

- •7.3 Физико-химические и биологические методы очистки сточных вод.

- •7.4 Методы очистки атмосферы от выбросов.

- •8.1 Основные элементы производственной структуры.

- •8.2 Принципы организации производства

- •8.3 Технология менеджмента и маркетинга продукции

- •9.1 Основные группы неисправностей деталей машин.

- •9.2 Упрочнение термической обработкой

- •9.3 Методы нанесения порошковых покрытий.

- •9.4 Упрочнение методами лазерной обработки.

- •9.5 Упрочнение методами электроискровой обработки.

- •9.6 Методы нанесения композиционных покрытий.

- •10.1 Получение заготовок методом литья.

- •10.2 Получение заготовок методом сварки.

- •10.3 Получение заготовок методом пластического деформирования.

- •11.1 Основные определения и классификация композиционных материалов.

- •11.2 Композиционные материалы на полимерной матрице.

- •11.3 Технология получения керамических композиционных материалов.

- •11.4 Композиционные материалы на неорганической матрице.

- •11.5 Антифрикционные материалы. Классификация, основные типы и области применения.

- •12.1 Основные свойства материалов. Механические, триботехнические, коррозионные свойства.

- •12.2. Методы и оборудование для определения основных характеристик материалов.

- •12.3. Механизм кристаллизации металлов. Форма и строение слитков. Основы теории сплавов. Виды сплавов.

- •12.4. Типы диаграмм состояния двойных сплавов. Правило отрезков, правило концентраций.

- •12.5. Диаграммы состояния: железо-цементит, железо-углерод.

- •12.6 Стали. Состав, строение, свойства. Чугуны. Состав, строение, свойства.

- •12.7 Виды термообработки. Технология, области применения.

- •12.8 Виды хто. Технология, области применения.

- •12.9 Основные виды полимерных материалов, свойства, применение.

- •12.10 Неорганические материалы. Свойства, применение.

- •12.11 Композиционные материалы. Строение, свойства, области применения.

- •12.12. Смазки, смазочные материалы и технологические среды.

- •13.1 Мероприятия по охране труда на предприятиях

- •13.2 Требования безопасности при работе на металлорежущих станках.

- •13.3 Требования безопасности при работе с сосудами под давлением.

- •13.4 Защита от шума, вибрации и инфразвука.

- •13.5 Ответственность за нарушение норм и правил безопасной работы

- •14.1 Основы рециклинга.

9.4 Упрочнение методами лазерной обработки.

Лазерная закалка перспективна для изделий, долговечность кот. лимитируется износост. и сопротивл. усталости, особенно если закалка др. методами затруднена из-за сложной конфигур. детали или её коробления. Для поверхн. упрочн. лучом лазера характерно: 1) возможность локального (по глубине и площади) упрочнения участков поверхн. обрабат. дет. в местах их износа; 2) упрочнение поверхности труднодоступных полостей и углублений, куда луч лазера может быть введен при помощи несложных оптич. центров; 3) создание пятнистого поверхностного упрочнения значительных площадей деталей; 4) получение при необходим. заданной шерохов. упрочняемой поверхн.; 5) получение определ. физ.-мех., хим. и др. свойств поверхностей при их легировании различными элементами с помощью лазерного излуч.; 6) отсутствие деформаций обрабатываемой детали обусловлено локальностью ТО, что позволяет полностью исключить финишную шлифовку; 7) простота автоматизир. пр-сса обработки лучом лазера по контуру, в том числе деталей сложной формы, определяемая бесконтактностью лазерного нагрева.

Упрочнению подвергаются стали углеродистые, низкоуглер., легир. (У8А, У10А, сталь40, 9ХС), высоколегир. (Х12, Х12М, ШХ15), низкоуглер. цементированные (12ХН3А), хромистые корозионност. (ЧХ13), быстрореж. (Р18, Р12, Р9, Р5, Р6М5). Поверхностной лазерной обработке подверг. инструмент после предвар. мех. обработки, окончательного шлифования и заточки. Лазерную обработку проводят в воздушной атмосфере, но также часто в защит. среде аргона, предохран. от обезуглероживания обрабатыв. участок. Лазерное упр. повышает стойкость инструмента в 2 и более раза. Критическими режимами лаз. упр. явл. те, при кот. воздействие излуч. лазера не приводит к наруш. шерохов. поверхности, а глубина упрочненного слоя максимальна. Для получения равномерного по глубине упрочненного слоя перед обраб. лазером деталь подверг. травлению. После травл. деталь, имеющую равный темно-серый цвет устанавливают и фиксируют на столе механизма перемещ. лазерной установки. Оптимальные энергия лаз. изл., глубина упрочн. слоя и микротвердость определ. экспериментально. Лаз. закалка может быль окончательной при восстановл. инструмента и деталей технологич. оснастки, использовании при упрочнении рабочей поверхности, упрочнении протяженных кромок инструмента и деталей технологич. оснастки, а также рабочих поверхностей деталей, подверж. интенсивному изнаш.

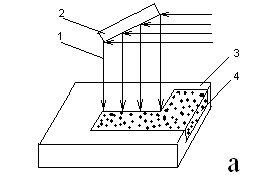

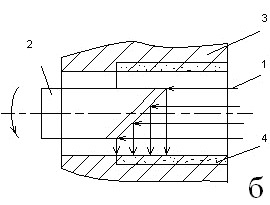

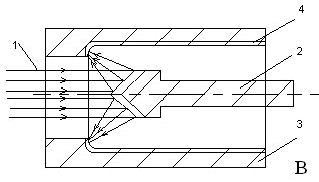

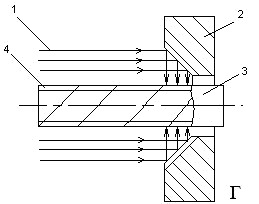

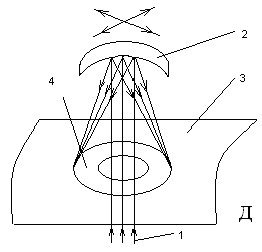

Схемы

перемещ. лаз. луча в пр-стве при обработке:

а – плоскости, б – отверстия, в – внутр.

торца, г – наружн. цилиндра, д – криволин.

поверхн. с центральным отверстием. 1 –

световой поток, 2 – зеркало, 3 – деталь,

4 – зона упрочнения.

Схемы

перемещ. лаз. луча в пр-стве при обработке:

а – плоскости, б – отверстия, в – внутр.

торца, г – наружн. цилиндра, д – криволин.

поверхн. с центральным отверстием. 1 –

световой поток, 2 – зеркало, 3 – деталь,

4 – зона упрочнения.

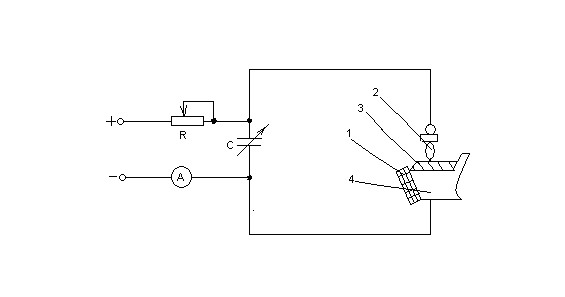

9.5 Упрочнение методами электроискровой обработки.

Применяют

для повыш. износост. и твердости поверхн.

дет. маш., работающих в усл. повыш.

температур, в инертных газах; жаростойкости

и корроз. стойкости поверхн.; долговечности

металлореж., деревообр. и др. инструм.;

облегчения пайки обычным припоем в

труднопаяемых материалах; увелич.

размеров изнош. дет. при ремонте; изменения

свойств поверхн. изделий из цв. мет. и

инструментальнных сталей. Эл. обр. закл.

в легировании поверхн. слоя мет. изделия,

являющегося катодом материалом электрода

(анода) при искровом разряде в воздушной

среде.

Применяют

для повыш. износост. и твердости поверхн.

дет. маш., работающих в усл. повыш.

температур, в инертных газах; жаростойкости

и корроз. стойкости поверхн.; долговечности

металлореж., деревообр. и др. инструм.;

облегчения пайки обычным припоем в

труднопаяемых материалах; увелич.

размеров изнош. дет. при ремонте; изменения

свойств поверхн. изделий из цв. мет. и

инструментальнных сталей. Эл. обр. закл.

в легировании поверхн. слоя мет. изделия,

являющегося катодом материалом электрода

(анода) при искровом разряде в воздушной

среде.

1 – графитовая пластина, 2 – упрочняющий элемент (анод), 3 – упрочняемая поверхность (деталь - катод), 4 – корпус инструмента.

В результате хим. реакций легир. мет. вместе с диссоциированным атомарным азотом и водородом, а также с материалом детали в поверхн. слоях образует закалочные структуры и сложные хим. соед., высокодисперсные нитриды, карбонитриды. Возникает диффузионная износостойкость. Возможно многослойное упрочнение, в том числе с образованием разнолегированных слоев. Последующее воздействия лазерного излучения улучшает свойства упрочняемой поверхности легированной электроискровым методом и снижает степень её шероховатости. Электроискровому методу подвергаются поверхности деталей типа кулочков, направляющих, фиксаторов, прижимов, толкателей, клиньев, а также поверхностей шпоночных пазов, шлицев, отверстий корпусных деталей изготовленных из конструкционных легированных и углеродистых сталей.

Электроискровое упрочнение проводится на мягких, средних и жестких режимах по току и напряжению на электр. Мягкий режим обеспечивает получение мелкозернистого плотного упрочненного слоя металла. Но при работе на мягком режиме на образование такого слоя затрачивается больше времени, чем при работе на жестком режиме. Жесткий режим позволяет получить более толстый слой упрочненного металла, однако не обеспечивает его однородность, плотность и мелкодисперсность. Электроискровое упрочнение осущ. вибратором электрическим вручную. Ручная обработка – малопроизводительна. Целесообразно механизировать процесс, используя для этого механизмы перемещения рабочих столов и суппортов металлорежущих станков. При электроискровом легировании в результате термического воздействия разряда в поверхностном слое наблюдается увеличение зерен основного металла, что приводит к уменьшению прочности слоя и образованию микротрещин в поверхностном слое. Это ухудшает сцепление наносимого слоя с основным металлом. Для улучшения контакта, наносимого износостойкого покрытия с основным металлом перед электроискровым легированием изделие подвергают вначале воздействию ультразвука, а затем рекристализационному отжигу, который можно совместить с процессом нагрева изделия под закалку. Максимальную глубину и высокую твердость упрочненного слоя получают при использовании для электроискрового упрочнения электродов на хромовой основе, ферохромовых, хромомаргонцевых и из чистого хрома.