- •1.1 Виды трения в узлах машин. Основные теории внешнего трения твёрдых тел (трение скольжения без см).

- •1. Адгезионная теория трения.

- •2. Молекулярная теория трения.

- •3. Молекулярно-механическая теория трения.

- •1.2 Виды смазки в узлах трения.

- •1.3 Трение качения. Факторы, влияющие на сопротивление качению.

- •1.4 Абразивное изнашивание и его виды. Повышение абразивной стойкости узлов трения.

- •1.5 Водородное изнашивание при трении.

- •1.6 Коррозия. Окислительное изнашивание. Коррозионно-механическое изнашивание.

- •1.7 Изнашивание деталей при фреттинг-коррозии.

- •1.8 Избирательный перенос при трении.

- •1.9 Граничное трение. Структура и свойства граничных смазочных слоёв.

- •1.10 Жидкостное трение. Гидростатическая, гидродинамическая и эластогидродинамическая смазка.

- •2.1 Материалы для изготовления режущих инструментов, марки, состав, область применения.

- •2.2 Типы токарных резцов, части, элементы и геометрия проходного токарного резца

- •2.3 Последовательность расчёта режима резания при токарной обработке.

- •2.4 Инструмент для обработки отверстий, части, элементы и геометрия спирального сверла.

- •2.5 Инструмент для нарезания зубьев зубчатых колёс, способы и методы обработки зубьев.

- •3.1. Основные методы и виды обработки; движения, необходимые для осуществления резания.

- •3.2 Условия работы инструментов и требования, предъявляемые к инструментальным материалам.

- •3.3. Упругие и пластические деформации заготовок, методы их изучения при резании.

- •3.4 Оновные типы стружек и их образование при резании.

- •3.5 Физические явления, характер и интенсивность износа инструмента, при резании.

- •4.1. Классификация режущих инструментов.

- •4.2 Основные принципы конструирования режущих инструментов.

- •4.3 Составные элементы режущих инструментов.

- •4.4. Методы повышения износостойкости и надежности режущего инструмента.

- •4.5 Комбинированный режущий инструмент и его применение.

- •4.6 Технологическая классификация режущих инструментов.

- •4.7 Особенности технологии производства режущих инструментов.

- •5.1 Типы машиностроительных производств и их характеристика

- •5.2 Определение баз и базирование в машиностроении.

- •5.3 Анализ схемы базирования при установке вала в ценрах

- •5.4 Основные положения теории базирования.

- •5.5 Разработка заданной операции технологического процесса.

- •5.6 Точность механической обработки и качество поверхностей деталей.

- •5.7 Технологическая операция и её элементы.

- •5.8 Основные типы заготовок и способы их получения. Обоснование выбора заготовок.

- •1. Литьё

- •2. Поковки штампованные

- •3. Прокат

- •5.9 Виды технологических процессов. Основные этапы разработки технологических процессов.

- •5.10 Основные способы обработки и отделки зубьев зубчатых колёс.

- •6.1 Бизнес-план.

- •6.2 Себестоимость продукции.

- •6.3 Формы оплаты труда.

- •6.4 Основные фонды предприятия.

- •6.5 Оборотные средства предприятия.

- •6.6 Методика определения эффективности производства

- •7.1 Основные виды нормативно-правовой документации по экологии.

- •7.2 Сточные воды, условия их образования. Методы очистки сточных вод.

- •7.3 Физико-химические и биологические методы очистки сточных вод.

- •7.4 Методы очистки атмосферы от выбросов.

- •8.1 Основные элементы производственной структуры.

- •8.2 Принципы организации производства

- •8.3 Технология менеджмента и маркетинга продукции

- •9.1 Основные группы неисправностей деталей машин.

- •9.2 Упрочнение термической обработкой

- •9.3 Методы нанесения порошковых покрытий.

- •9.4 Упрочнение методами лазерной обработки.

- •9.5 Упрочнение методами электроискровой обработки.

- •9.6 Методы нанесения композиционных покрытий.

- •10.1 Получение заготовок методом литья.

- •10.2 Получение заготовок методом сварки.

- •10.3 Получение заготовок методом пластического деформирования.

- •11.1 Основные определения и классификация композиционных материалов.

- •11.2 Композиционные материалы на полимерной матрице.

- •11.3 Технология получения керамических композиционных материалов.

- •11.4 Композиционные материалы на неорганической матрице.

- •11.5 Антифрикционные материалы. Классификация, основные типы и области применения.

- •12.1 Основные свойства материалов. Механические, триботехнические, коррозионные свойства.

- •12.2. Методы и оборудование для определения основных характеристик материалов.

- •12.3. Механизм кристаллизации металлов. Форма и строение слитков. Основы теории сплавов. Виды сплавов.

- •12.4. Типы диаграмм состояния двойных сплавов. Правило отрезков, правило концентраций.

- •12.5. Диаграммы состояния: железо-цементит, железо-углерод.

- •12.6 Стали. Состав, строение, свойства. Чугуны. Состав, строение, свойства.

- •12.7 Виды термообработки. Технология, области применения.

- •12.8 Виды хто. Технология, области применения.

- •12.9 Основные виды полимерных материалов, свойства, применение.

- •12.10 Неорганические материалы. Свойства, применение.

- •12.11 Композиционные материалы. Строение, свойства, области применения.

- •12.12. Смазки, смазочные материалы и технологические среды.

- •13.1 Мероприятия по охране труда на предприятиях

- •13.2 Требования безопасности при работе на металлорежущих станках.

- •13.3 Требования безопасности при работе с сосудами под давлением.

- •13.4 Защита от шума, вибрации и инфразвука.

- •13.5 Ответственность за нарушение норм и правил безопасной работы

- •14.1 Основы рециклинга.

10.3 Получение заготовок методом пластического деформирования.

Обработка металлов давлением является высокопроизводительным процессом, позволяющим получать изделия с весьма точными размерами, с хорошей чистотой поверхности, с малыми отходами металла и с более высокими механическими свойствами по сравнению с отливками. Процесс пластического деформирования служит основой технологии обработки металлов давлением. Способность металлов пластически деформироваться имеет большое значение как при изготовлении, так и при эксплуатации деталей. Деформированием называют процесс изменения размеров и формы тела под действием приложенных сил. Различают упругую (исчезающую) и пластическую (остаточную) деформации.

Способы обработки

Прокатка – это процесс обжатия заготовок металла вращающимися валками прокатного стана. Применяют три основных вида прокатки: продольную, поперечную, косую. Оборудование, на котором прокатывают заготовки металла, называют прокатным станом. По количеству валков и их расположению станы делят на двух-, трех-, четырех-, многовалковые и универсальные. По назначению прокатные станы делят на обжимные, заготовочные, сортовые, листовые и специальные. Вначале слиток или прессованную заготовку прокатывают на обжимном стане, затем на заготовочном и, наконец, на сортовом, листовом или специальном.

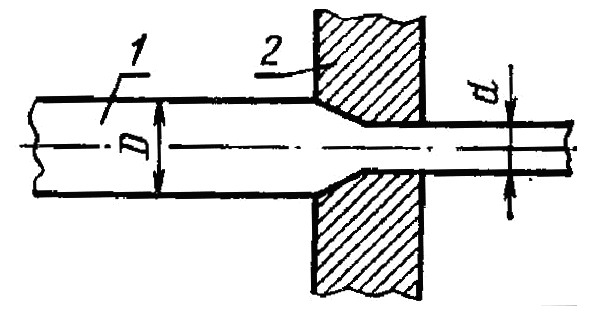

В олочение

– процесс обработки металлов давлением

с протаскиванием заготовки 1 через

отверстие матрицы 2, сечение которого

меньше исходного сечения заготовки. В

результате волочения получают изделие

с постоянным сечением по всей длине.

При волочении за счет уменьшения

поперечного сечения заготовки

увеличивается ее длина.

олочение

– процесс обработки металлов давлением

с протаскиванием заготовки 1 через

отверстие матрицы 2, сечение которого

меньше исходного сечения заготовки. В

результате волочения получают изделие

с постоянным сечением по всей длине.

При волочении за счет уменьшения

поперечного сечения заготовки

увеличивается ее длина.

Волочение проходит без предварительного нагрева металла, поэтому создается наклеп, который устраняют отжигом. Этот способ обработки давлением применяют преимущественно для получения проволоки малого диаметра (0,01...4 мм), калиброванных прутков различного профиля и тонких труб из катаных и прессованных заготовок. Волочение производят на станах с прямолинейным движением тянущих устройств и с круговым движением протягиваемого металла (барабанные станы).

Прессование – процесс обработки металлов давлением путем выдавливания его пуансоном из контейнера через отверстие в матрице. При этом заготовка металла принимает определенную форму (округлую, квадратную и др.), соответствующую конфигурации отверстия в матрице. Чаще прессование применяют для получения изделий из цветных металлов и сплавов. Существует прямое (направление течения металла совпадает с направлением движения пуансона) и обратное прессование (металл выдавливается навстречу движению пуансона). В последнее время применяют метод гидравлического прессования, позволяющее обрабатывать очень хрупкие сплавы. В данном случае заготовка металла находится в состоянии всестороннего сжатия, потери на трение минимальные.

Свободная ковка – процесс, при котором деформируемый металл течет свободно (не ограничен поверхностями штампа), не встречая сопротивления своему движению. Заготовку металла, подвергаемого ковке, как правило, нагревают. Инструмент для свободной ковки делят на три группы: для обработки, удержания и измерения поковок. К инструменту для обработки поковок относят кувалды, молотки (ручники), гладилки, прошивни, зубила, обжимки и др. Удерживающий инструмент – наковальни и различные клещи. Для измерения поковок используют линейки, угольники, кронциркули, шаблоны и др. Основные операции свободной ковки: осадка, высадка, протяжка, разгонка, рубка, прошивка, раскройка, передача металла, гибка. При осадке поперечное сечение заготовки увеличивают за счет уменьшения ее высоты. Высадку (осаживание части заготовки) осуществляют при нагревании соответствующей части заготовки (конец или середина) или ограничивая деформацию заготовки на некоторой ее части кольцевым инструментом. При протяжке длину заготовки увеличивают за счет уменьшения ее поперечного сечения. Разгонку металла по длине заготовки достигают обработкой ее отдельных участков, при этом длинную ось бойка располагают параллельно оси заготовки. Для разделения заготовки на несколько частей применяют рубку соответствующим инструментом (зубило, подсечка). Сквозные или глухие отверстия в заготовке получают прошивкой, применяя специальный инструмент - прошивень. Прошитые заготовки можно подвергать раскатке по диаметру с использованием оправки, что приводит к утоньшению стенки кольца и увеличению его диаметра или протяжке вдоль оси, при которой длина кольца возрастает из-за утоньшения его стенок. Передачу металла заготовки с одного места на другое применяют при изготовлении коленчатых валов и других поковок. Для получения поковок с изогнутой осью применяют гибку.

Объемную штамповку производят в штампах, состоящих обычно из двух половин, которые в собранном виде создают одну или несколько внутренних полостей, называемых ручьями. В отличие от свободной ковки течение металла при деформировании ограничено внутренними стенками штампа. Изделия, получаемые штамповкой, отличаются высокой точностью размеров, хорошим качеством поверхности и небольшими припусками и допусками. Открытыми штампами называют такие, у которых вокруг всего внешнего контура штамповочного ручья есть специальная облойная канавка, соединенная тонкой щелью с полостью, образующей поковку. В процессе штамповки через щель в канавку вытесняется избыточная часть металла, образуя по контуру поковки облой. Закрытыми штампами называют такие, в которых металл деформируется в замкнутом пространстве без образования облоя. Горячей объемной штамповкой получают крупные поковки массой 450…500 кг, а холодной – более мелкие. При горячей объемной штамповке основным исходным материалом служит сортовой прокат из стали, цветных металлов и сплавов. Холодную объемную штамповку подразделяют на плоскую и объемную калибровку, холодное выдавливание, холодную высадку и чеканку. Плоскую калибровку применяют для получения точных размеров между отдельными плоскостями, а объемную – для отделки поверхности поковки при одновременном повышении точности всех ее размеров. Холодное выдавливание (прямое и обратное) подобно прессованию. Холодную высадку широко используют для получения мелких деталей в массовом производстве (гайки, болты, шурупы, заклепки, гвозди и т.п.). Чеканка – получение на поверхности готовой детали выпукло-вогнутого рельефа.

Листовая штамповка – производство изделий из листового материала с использованием штампов. При листовой штамповке изменяют только взаимное положение отдельных частей исходной заготовки или отделяют какую-то часть от целого листа. В настоящее время в производство внедряют новые методы; штамповка эластичной (резина) и жидкой средой, взрывом и электрогидравлическая.