- •Аналитические методы расчета висячих и вантовых мостов

- •Введение

- •1. Общая характеристика висячих и вантовых мостов

- •1.1. Терминология и классификация

- •1.2. Характеристика типов пролетных строений висячей и вантовой систем и параметры их проектирования

- •1.3. Основные элементы пролетных строений, их конструкция и материалы

- •Основные характеристики канатов

- •1.4. Пилоны висячих и вантовых мостов

- •1.5. Область и перспективы применения висячих и вантовых мостов, их достоинства и недостатки

- •Предельные пролеты мостов различных систем

- •Рекомендуемые диапазоны пролетов

- •2. Вариантное проектирование висячих и вантовых мостов

- •2.1. Основные концепции вариантного проектирования

- •2.2. Эскизное проектирование висячих мостов

- •2.3. Эскизное проектирование вантовых мостов

- •2.4. Эскизное проектирование опор

- •2.5. Определение расхода материалов (веса) элементов висячих и вантовых мостов

- •2.6. Технико-экономическое сравнение вариантов

- •3. Аналитические методы расчета висячих мостов

- •3.1. Теоретические основы расчета висячих мостов

- •3.2. Расчет гибких висячих мостов

- •3.3. Расчет висячих систем с балками жесткости

- •Характеристики линий влияния усилий в элементах

- •Ординаты линий влияния опорного момента для отношений

- •4. Аналитические методы расчета вантовых мостов

- •4.1. Статический расчет методами строительной механики

- •4.2. Приближенные способы расчета

- •4.3. Определение деформаций (прогибов) вантовых систем

- •Контрольные вопросы

- •5. Практический расчет несущих элементов висячих и вантовых мостов

- •5.1. Общие замечания

- •Коэффициенты к нагрузкам

- •5.2. Подбор сечений кабеля, подвесок и вант

- •5.3. Подбор сечений балок жесткости

- •5.4. Подбор сечений пилонов

- •Контрольные вопросы

- •6. Динамический и аэродинамический расчеты висячих и вантовых мостов

- •6.1. Основы динамического расчета

- •6.2. Основы расчета аэродинамической устойчивости

- •Значения для сечений балки жесткости

- •Контрольные вопросы

- •7. Статический расчет висячих и вантовых мостов на эвм

- •7.1. Общие замечания

- •Iбал max {Iбал (1), Iбал (2)}.

- •7.2. Вычислительная программа «Интэл»

- •7.3. Примеры расчета висячих мостов

- •7.4. Примеры расчета балочно-вантовых мостов

- •Заключение

- •Библиографический список

- •Оглавление

- •Аналитические методы расчета висячих и вантовых мостов

- •680021, Г. Хабаровск, ул. Серышева, 47.

- •Аналитические методы расчета висячих и вантовых мостов

Основные характеристики канатов

|

Диаметр, мм |

Расчетная площадь, см2 |

Масса, кг |

Расчетное разрывное усилие, кН |

Государственный стандарт

|

|

6,5 8,0 9,8 |

0,181 0,380 0,573 |

15,8 33.0 49,9 |

27,7 58,2 82,6 |

ГОСТ 3062-80. Канат одинарной свивки (1+6), диаметр 0,65…11,5 мм |

|

13 16 19 |

1,017 1,538 2,167 |

87,3 132,0 185,5 |

143 216 305 |

ГОСТ 3063-80. Канат одинарной свивки (1+6+12) диаметр 1,6…19 мм |

|

21 22,5 24,0 |

2,626 2,985 3,370 |

224 256 288 |

349 397 448 |

ГОСТ 3064-80. Канат одинарной свивки (1+6+12+18), диаметр 1,6…27 мм |

|

29,5 34,0 40,5 45,5 |

3,96 5,36 7,33 9,36 |

363 493 872 860 |

527 715 974 1240 |

ГОСТ 3081-80. Канат двойной свивки (6 (1+9+9)+(1+9+9)), диаметр 6,4…46,5 мм |

|

30,5 32 34 35,5 |

6,17 6,74 7,40 8,00 |

524 573 630 681 |

846 924 1014 1097 |

ГОСТ 3090-73. Канат закрытый с одним слоем z-образной проволоки |

|

38,5 40,5 42,5 45,0 47,0 51,0 |

10,15 11,27 12,23 13,58 14,76 17,02 |

869 964 1046 1162 1262 1455 |

1390 1548 1675 1862 2024 2332 |

ГОСТ 7675-73 (действует до 1.07.95 г.) Канат закрытый с одним слоем клиновидной и z-образной проволоки |

|

54 55 60 65 70 |

19,88 20,16 24,08 27,63 32,31 |

1704 1728 2063 2367 2767 |

2724 2783 3302 3787 4429 |

ГОСТ 7676-73 (действует до 1.07.95). Канат закрытый с двумя рядами клиновидной и одним z-образной проволоки |

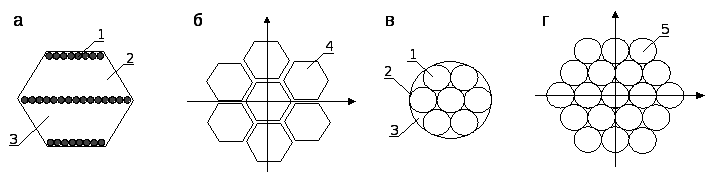

В висячих мостах значительных пролетов (700…1400 м) применяют кабель из параллельных проволок (см. рис. 1.13), уложенных по схемам:

–

для кабеля круглой формы (см. рис. 1.13, а)

схемы укладки![]() =

= 1 + 6 + 12… с увеличением

числа проволок в каждом последующем

ряду. Тогда диаметр кабеля:

=

= 1 + 6 + 12… с увеличением

числа проволок в каждом последующем

ряду. Тогда диаметр кабеля:

![]() ,

,

где фПР

– диаметр проволоки;n– количество концентрических рядов

проволоки;![]() – количество проволок в кабеле;

– количество проволок в кабеле;

–

для кабеля шестигранной формы (см. рис.

1.13, б) схема укладки![]() =

=![]() с уменьшением числа проволок в каждом

последующем горизонтальном ряду. Тогда

ширина кабеля

с уменьшением числа проволок в каждом

последующем горизонтальном ряду. Тогда

ширина кабеля![]() ,

высота кабеля

,

высота кабеля![]() ,

где

,

где![]() – количество проволок в центральном

(среднем) ряду;

– количество проволок в центральном

(среднем) ряду;![]() – количество горизонтальных рядов

проволоки.

– количество горизонтальных рядов

проволоки.

Так как проволоки располагают по линиям, повторяющим очертание оси кабеля, в них не возникает дополнительных напряжений, как в витых канатах. Поэтому кабели могут быть выполнены больших диаметров, они являются более жесткими.

Модуль упругости кабеля ЕKне отличается от модуля упругости отдельной проволоки и может быть принят равным(1,85…2,0) 105 МПа.

Прядение

кабеля из параллельных![]() проволок,

выполняемое на месте строительства,

занимает по технологии много времени.

проволок,

выполняемое на месте строительства,

занимает по технологии много времени.

Подвески в висячих мостах изготовляются из одиночных (сдвоенных) витых канатов, применяемых для формирования кабеля (см. рис. 1.12),а также из стальных тяжей круглого сечения, для которых используется арматурная сталь классаA-Iдиаметром до 40 мм. Подвески из арматурной стали применяются для временных висячих мостов небольших пролетов и легкой нагрузки.

Подвески из канатов снабжаются по концам анкерными стаканами с проушинами или наконечниками, а подвески из круглых стальных тяжей снабжаются на концах нарезкой для закрепления в анкерных стаканах, проушинами, а также стяжными резьбовыми муфтами для регулирования их длины.

Для защиты рассмотренных типов витых канатов от атмосферной агрессии применяются следующие меры:

оцинковка проволок (и другие гальванические покрытия);

заполнение полостей между проволоками полимерным составом или синтетическим каучуком (под большим давлением: 60…80 атм.);

пропитка каната растительным (льняным) или нефтяным маслом с добавлением графита (смесь должна попасть во все промежутки между проволоками);

использование поливинилфторидных лент и полиэтиленовых труб (заполненных или незаполненных);

покрытие каната нейлоновой оболочкой, усиленной стекловолокнистой сеткой;

обмотка несколькими слоями стеклоткани с последующей обмоткой лентой из нержавеющей стали толщиной 0,5 мм;

применение покрытия в виде эпоксидной смолы с цинковым порошком;

промазывание прядей кабеля водоустойчивой пастой из свинцового сурика с последующим окрашиванием;

окрашивание красками, содержащими свинец.

Перечисленные выше меры должны обеспечивать несущие канаты (в составе кабеля, подвесок, вант) по всей их длине, а также в зонах анкеровки, как минимум, двумя системами надежной защиты от коррозии. Внутренний барьер – смазки, защитные чулки или гальванические покрытия – должен полностью предохранять всю длину каната и участки анкеровки. Наружный барьер – неметаллические материалы, полиэтиленовые трубы, поливинилфторидные и другие обмоточные материалы.

1.3.2. Ванты вантовых мостов

Ванты вантовых мостов могут быть двух типов: гибкие и жесткие.

Гибкие ванты изготовляют аналогично кабелям висячих мостов из спиральных, многорядных или закрытых витых канатов или из параллельных проволок (см. рис. 1, 12, 1.13, 1.14). Учитывая прямолинейность вант, наиболее рационально проектировать их из пучков параллельных проволок.

Совершенствованием конструкций вант, состоящих из пучка параллельных проволок, является их решение из канатов заводской готовности с параллельным расположением проволок. Такие канаты, имеющие шестигранную форму (рис. 1.15, а), изготовляют из оцинкованной проволоки диаметром 5 мм с прочностью на разрыв 1500 МПа. Снаружи канат защищен оболочкой, состоящей из 2 слоев стеклоткани, стальной оцинкованной ленты и силиконовой окраски. Пустоты каната заполняются антикоррозийным составом в виде синтетического каучука (силиконовый компаунд). Формы образования вант из таких канатов аналогичны формам образования кабеля из витых канатов (рис. 1.15,б).

Рис. 1.15. Гибкие ванты из канатов и прядей (стрендов) с параллельным расположением проволок: а – канаты с параллельными проволоками; б – пример формирования ванты из канатов; в – прядь; г – формирование ванты из прядей; 1 – отдельные проволоки фПР = 5 мм; 2 – защитные оболочки; 3 – заполнение антикоррозийным составом; 4 – канат; 5 – прядь

В последние годы получили распространение ванты по монострендной технологии, состоящие из отдельных прядей (стрендов). Каждая прядь компонуется из семи параллельных гальванизированных проволок диаметром 5 мм, заключенных в оболочку из полиэтилена высокой плотности, заполненную смазкой (рис. 1.15, в). Ванты формируют из прядей, размещаемых по схеме 1+6+12+18… с увеличением их числа в каждом последующем ряду (рис. 1.15,г).

Английской фирмой ICI предложен к использованию для канатов новый материал из синтетического волокна Parafil, который по прочности не уступает стали (1500 МПа), не подвержен коррозии и легче воды (удельный вес 9,81 кН/м3), но разрушается от щелочи и ультрафиолетовых солнечных лучей. Стоимость его достаточно высока.

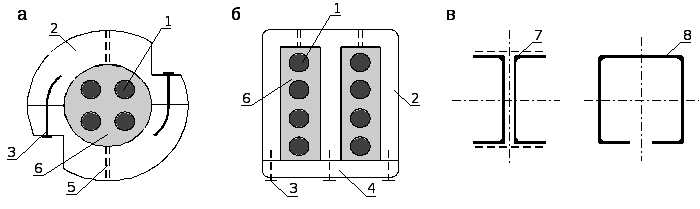

Жесткие вантыпредставляют собой канаты или пучки проволоки, окруженные железобетонной оболочкой (обоймой) с последующим инъектированием внутренней полости цементным раствором под давлением 60…100 атм. (рис. 1.16,а,б), либо стальные элементы из прокатного металла (рис. 1.16,в).

Рис. 1.16. Жесткие ванты: а – ванта круглой формы; б – ванта прямоугольной формы; в – сечения вант из прокатного металла; 1 – канаты; 2 – ж.б. обоймы; 3 – анкеры; 4 – крышка; 5 – отверстия для нагнетания; 6 – цементный раствор; 7 – двутавровое сечение ванты; 8 – коробчатое сечение ванты

Сборная обойма, состоящая из секций (блоков) длиной 2…3 м, омоноличивается с канатами, и создается предварительное натяжение вант усилием, равным усилию от временной нагрузки. Это позволяет заранее выбрать вытяжку вант и снизить момент в балке жесткости (примерно в 1,5 раза),а также повысить жесткость всей системы.

Жесткие ванты применимы в железнодорожных мостах, так как они имеют большую площадь поперечного сечения, большую продольную жесткость, что уменьшает вертикальные прогибы сооружения, а также в мостах, где возможна интенсивная коррозия металлических элементов.

1.3.3. Анкеры кабелей, подвесок и вант

Концевые крепления (анкеры) кабелей, подвесок и вант обеспечивают силовую взаимосвязь канатных (стержневых) элементов с другими жесткими частями сооружения – балками жесткости, пилонами, фундаментами.

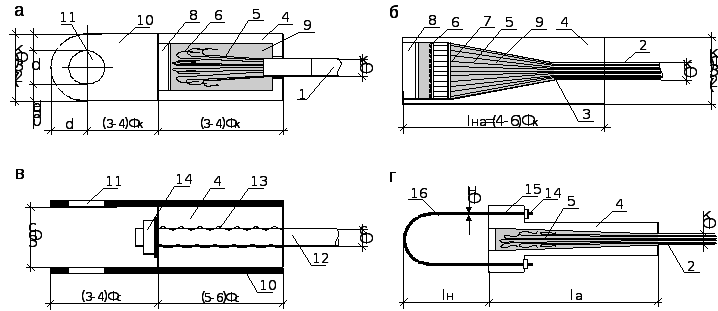

Для закрепления концов указанных элементов применяют в основном два типа анкеров: стаканные и конусные.

Наибольшее распространение получили крепления витых канатов стаканного типа (с проушинами и без проушин) с цилиндрической или конической внутренней полостью (рис. 1.17, а), в которых концы проволок в несколько ярусов отводят к стенкам и загибают в виде крючков. Полость стакана заливается легкоплавким сплавом цветных металлов (например, сплав ЦАМ9-1,5Л состоит из цинка, алюминия, меди и магния). Температура сплава при заливке – 460…480С. При тщательном соблюдении технологии заделка практически равнопрочна с сечением каната вне анкеров. При перегреве сплава возможно снижение прочности и пластических свойств каната в зоне заделки.

Для канатов и пучков из параллельных проволок применяются анкерные крепления, в которых вместо загиба концов проволок в виде крючков устраивается высадка головок проволок, пропущенных через упорный перфорированный диск. Полость стакана с конической внутренней поверхностью заливается холодно-твердеющей смесью (tтв = 20 С) из эпоксидного компаунда, цинкового порошка и стальной дроби d = 1…2 мм (рис. 1.17, б).

Для крепления подвесок в виде тяжей из арматурной стали применяются стаканные анкеры с проушинами (рис. 1.17, в), в которых устраиваются отверстия с внутренней нарезкой. Концы тяжей снабжаются внешней нарезкой, отвечающей внутренней нарезке в стакане. На конце тяжей после их завинчивания устраиваются контргайки. Проушины привариваются фланговыми швами к стакану.

Рис. 1.17. Виды анкеров стаканного типа: а – стаканный анкер с проушиной; б – упорный стаканный анкер; в – стаканный анкер для подвесок – тяжей; г – стаканный анкер с наконечником; 1 – канат; 2 – защитная трубка; 3 – втулка; 4 – стакан; 5 – проволоки; 6 – концы проволок; 7 – упорное кольцо; 8 – заглушка; 9 – заполненные полости; 10 – проушина; 11 – отверстие для болта-шарнира; 12 – подвеска в виде тяжа; 13 – нарезки; 14 – гайка; 15 – прилив стакана; 16 – наконечник

Возможно крепление концов канатов к конструкциям с помощью наконечников, которые устраивают вместо проушин (рис. 1.17, г). Для этого в литых стаканах устраиваются приливы. Применение наконечников позволяет осуществлять регулировку положения и длины канатных элементов при монтаже.

Конусные анкеры (анкерные колодки) применяют в случае использования вант по монострендной технологии. При этом каждая прядь закрепляется в колодке при помощи конусных клиньев, не допускающих ее проскальзывание и смещение. Сама анкерная колодка опирается на опорную плиту, поддерживаемую опорной трубой с пропущенными через нее прядями ванты. Имеется также направляющая труба, поддерживающая антивандальную трубу и обеспечивающая закрепление демпферов ванты.

После крепления концы вант и конусные клинья анкера закрывают защитными крышками. Полости под ними герметизируют защитными материалами.

Для дотяжки прядей до расчетного усилия на одном из концов ванты (обычно на пилоне) ставят подвижную муфту, позволяющую дотягивать все пряди как единое целое.

Материальное исполнение деталей анкеров принимается в соответствии с требованиями СНиП 2.05.03-84* [10].

1.3.4. Балки жесткости в висячих и вантовых мостах

Балки жесткости выполняют несколько важнейших функций:

воспринимают временную нагрузку и усилия от нее передают на кабель или ванты;

работают в составе всей системы (висячей или вантовой), увеличивая ее жесткость в вертикальной плоскости;

воспринимают распор во внешне безраспорных конструкциях.

Балки жесткости работают на изгиб и сжатие (растяжение) от вертикальной и горизонтальной нагрузок, на кручение от внецентренно приложенной нагрузки и от аэродинамических воздействий.

Рациональная конструктивная форма балок жесткости устанавливается на основе анализа многих факторов: назначения моста, ширины проезжей части, системы расположения кабелей и вант (количество плоскостей кабелей или вант), длины панелей, обеспечения аэродинамической устойчивости, технологических требований. Таким образом, выбор рациональной конструктивной формы балок жесткости – сложная многоплановая задача.

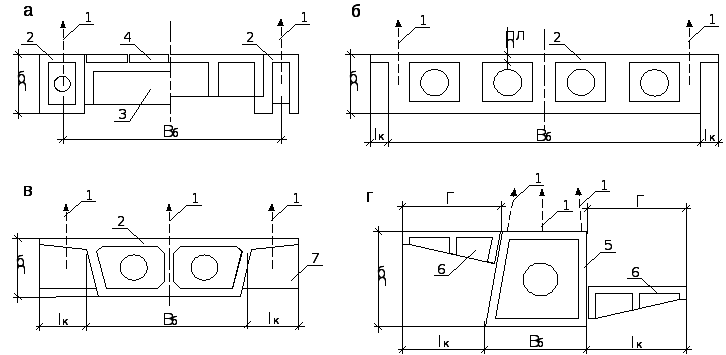

Учитывая многообразие конструктивных форм балок жесткости, принято в практике их проектирования подразделение, прежде всего, по материалу с выделением металлических, железобетонных и сталежелезобетонных балок (рис. 1.18, 1.19).

Металлические балки жесткостиклассифицируются:

по типу поперечного сечения: двутавровые, коробчатые, круглые;

по характеру работы в составе пролетного строения: раздельные и общие.

Раздельные балкипредставляют собой элементы, расположенные в нескольких плоскостях и объединенные или ортотропной плитой (рис. 1.18,а,б), или поперечными балками (рис. 1.18,г). Не смотря на постановку нижних продольных связей балки образуют открытые снизу конструкции с относительно малой крутильной жесткостью.

Рис. 1.18. Конструкции металлических и сталежелезобетонных балок жесткости: а – раздельные балки жесткости двутаврового сечения; б – раздельные балки жесткости коробчатого сечения; в – общие балки жесткости; г – балки жесткости с балочной клеткой; д – общие сталежелезобетонные балки жесткости; е – раздельные сталежелезобетонные балки жесткости; 1 – плоскость вант (кабеля); 2 – раздельные балки жесткости; 3 – ортотропная плита (покровный лист, поперечные и продольные ребра); 4 – поперечные балки; 5 – продольные балки; 6 – полотно проезда (железобетон); 7 – железобетон, объединенный с металлическими балками; 8 – продольные и поперечные связи; 9 – консоли

Общая балка жесткости(рис. 1.18,в), имеющая коробчатое сечение с вертикальными или наклонными стенками (угол наклона60), представляет собой единый элемент, поддерживаемый вантами или подвесками и обладающий большой крутильной жесткостью. Балка этого вида работает как пространственная конструкция в отличие от раздельных балок, работающих в одной плоскости.

Общая балка жесткости может состоять из сплошностенчатых балок и сквозных ферм, объединенных в пространственную конструкцию не только ортотропной плитой проезжей части, но и нижними жесткими продольными связями или нижней ортотропной плитой.

Ортотропная плита обычно состоит из листа настила, продольных плоских или пространственных ребер высотой 300…400 мм, поставленных с шагом 300…500 мм, а также поперечных ребер высотой, равной (0,07…0,17) ВБ, размещаемых вдоль пролета с шагом 2500…4000 мм. Кроме функций проезжей части (восприятие местной временной нагрузки) ортотропная плита выполняет также функции верхнего пояса балки жесткости и верхних продольных связей.

Рис. 1.19. Конструкции железобетонных балок жесткости: а – раздельные балки жесткости; б, в – общая балка жесткости; г – хребтовая балка жесткости; 1 – плоскости вант (кабеля); 2 – балка жесткости; 3 – поперечная балка; 4 – плиты; 5 – хребтовая балка; 6 – пролетные строения; 7 – консольная балка-диафрагма

Применение металлических балок жесткости целесообразно для висячих мостов, так как связано со снижением их веса. Для вантовых мостов металлические балки жесткости оказываются более экономичными при пролетах длиной 250…450 м и более.

Уточненная высота металлических балок жесткости в зависимости от их конструкций принимается равной:

для одностенчатых балок с железобетонной плитой проезжей части (рис. 1.18, г) при пролетах 100…150 м

для балок коробчатого сечения с ортотропной плитой (рис. 1.18, б) при пролетах 150…250 м

для балок замкнутого коробчатого сечения обтекаемой формы при пролетах 250…300 м (рис. 1.18, в)

Железобетонные балки жесткоститакже можно разделить на два вида: раздельные (рис. 1.19,а) и общие (рис. 1.19,б–г) с вертикальными или наклонными стенками.

Кроме того, их подразделяют еще на четыре класса по характеру передачи усилий от вант или подвесок на балку жесткости [4].

С этой точки зрения более простыми являются конструкции, у которых плоскости вант (кабеля) совпадают с осями главных балок – класс А (рис. 1.19, а)или со стенками балки жесткости – класс Б (рис. 1.19,б). Для конструкций балок жесткости, у которых плоскости вант (кабеля) не совпадают с осями балок и стенок, приходится устраивать дополнительные элементы в виде жестких консольных балок-диафрагм – класс В (рис. 1.19,в).

Особое место занимает конструкция железобетонной балки жесткости в виде хребтовой главной балки коробчатого сечения, к которой присоединяются консольные пролетные строения (рис. 1.19, г). Количество плоскостей вант в этом случае может быть равным одной или двум наклонным плоскостям.

Железобетонные балки жесткости целесообразны для вантовых мостов при относительно небольших пролетах – 100…250 м, так как они хорошо воспринимают большие сжимающие усилия от вант.

Сталежелезобетонные балки жесткости(рис. 1.18,д,е) позволяют объединить достоинства металлических (небольшой собственный вес) и железобетонных (высокая жесткость). Они применяются для висячих и вантовых систем при пролетах 200…300 м.

В последнее время в мостостроении успешно применяется сталежелезобетонная плита, в которой поверх ребристой стальной ортотропной плиты – поддона – укладывается монолитная железобетонная плита небольшой толщины, что дает уменьшение постоянной нагрузки по сравнению с обычной железобетонной плитой и уменьшение расхода стали по сравнению с обычной ортотропной плитой.

Параметры проектирования балок жесткости принимаются по рекомендациям подразд. 1.2. При этом ширина моста поверху определяется габаритом проезда, шириной тротуаров, шириной разделительной и защитных полос (согласно СНиП 2.05.-03-84*), шириной вант (подвесок), принимаемой не менее 0,5 м, а в некоторых случаях – и шириной стоек пилонов. Ванты (подвески) крепят к балке жесткости вне проезжей части, а именно: в пределах разделительной полосы, между тротуарами и ограждением проезда или за перилами.