- •2.Основые этапы/ Уровни автоматизации производственного оборудования

- •3.Компьютерная интеграция производства

- •4. Понятие, назначение и характеристика cals (ипи) – технологий.

- •Определения в области гибких производственных систем (согласно гост 26228-90): гпя, гпс, гпм, соф, асио, атсс, сак, асуо, асу, газ, гац, гау.

- •8.Понятие гибкости. Абсолютная гибкость. Виды гибкости и их особенности. Способы количественной оценки гибкости.

- •9.Основные преимущества гпс по сравнению с традиционным производством.

- •12. Основные проблемы гибкой автоматизации и пути их разрешения

- •15. Технические характеристики гпм

- •16. Технологические возможности гпм

- •17. Варианты автоматической

- •18. Варианты автоматической

- •20. Накопители заготовок атсс

- •22. Промышленные роботы

- •25. Роль режущих инструментов в механообработке

- •27. Вспомогательный инструмент для многоцелевых станков

- •28. Автоматическая замена инструментов на токарных станках

- •29. Способы автоматической замены режущих

- •30. Способы идентификации режущих инструментов

- •31. Автоматический контроль состояния режущих инструментов

- •32. Методы и средства контроля качества изделий в гпс

- •33. Координатно-измерительные машины

- •34. Измерительные головки

- •36. Способы автоматизированного дробления стружки

- •37. Общая характеристика асу гпс

- •38. Информационные и управляющие подсистемы асу

- •39. Уровни управления гпс

- •41. Общая последовательность проектирования новой техникки

- •45. Выбор моделей технологического оборудования (станков)

- •2. Детали типа дисков

- •3. Корпусные детали

- •47. Принятое число станков Сп получается округлением расчетного в большую или меньшую сторону.

1. Цели автоматизации как средства замены интеллектуальной и физической деятельности человека.

Конечная цель автоматизации производства. Понятие жизненного цикла продукции

Автоматизация как средство замены интеллектуальной и физической деятельности человека посредством применения различных машин-автоматов и полуавтоматов осуществляется в двух случаях:

Если позволяет спасти человеческие жизни во вредных или опасных условиях (высадка на Марс, работа в радиоактивной среде, разминирование боеприпасов, морские глубины, процессы со сверхмалой и сверхбольшой длительностью, и т.д.)

Если позволяет получить большую прибыль от выпускаемой продукции по сравнению с неавтоматизированным производством (за счет увеличения производительности, повышения качества и стабильности качества продукции, увеличения времени работы оборудования и т.д.)

Любое производство создается для того,

чтобы выпускать продукцию, необходимую человеку.

Следовательно, конечная цель автоматизации производства – сокращение издержек на производство и реализацию продукции.

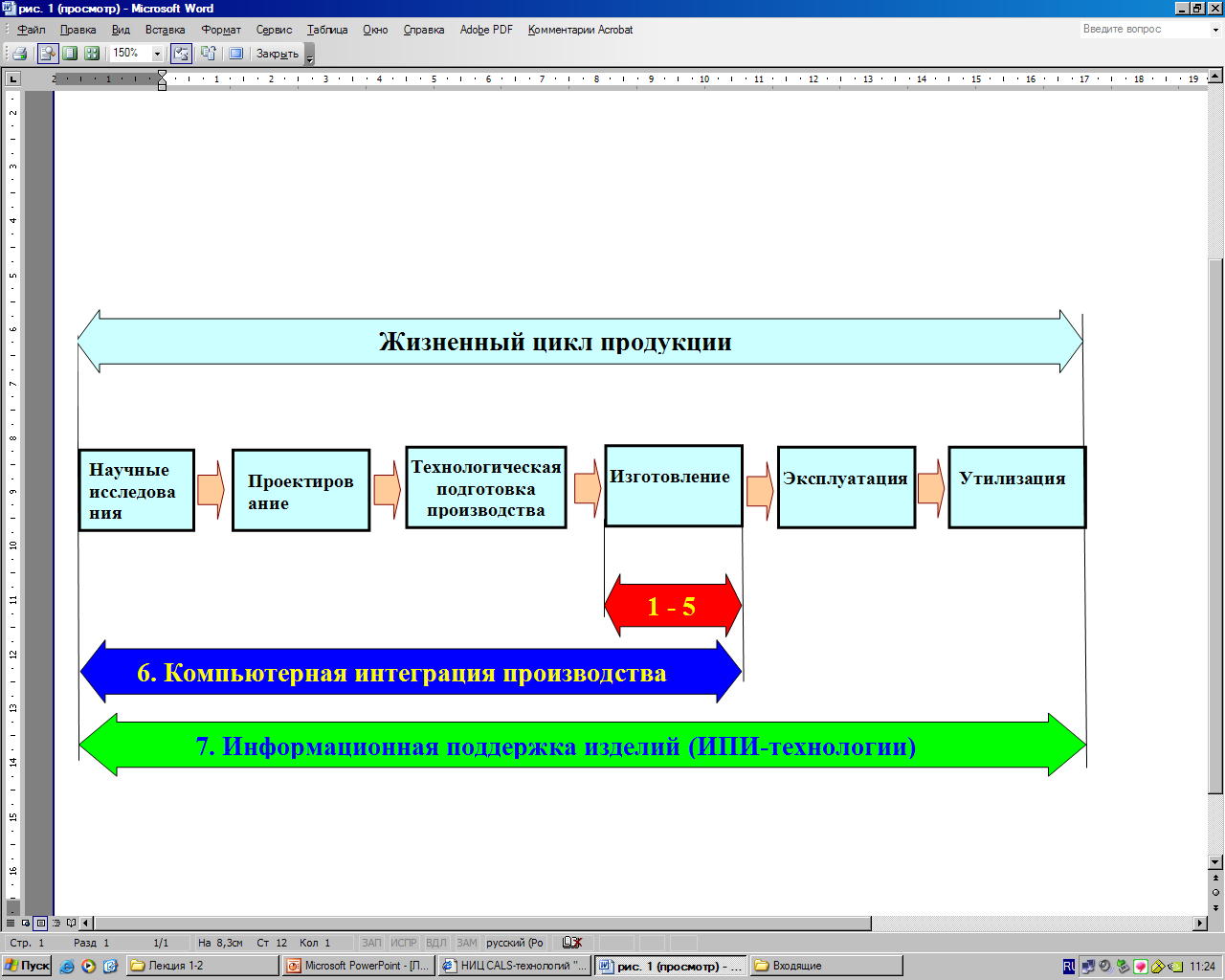

Поэтому изучение курса «Автоматизация машиностроительного производства» удобно связывать с рассмотрением жизненного цикла продукции

Жизненный цикл продукции – совокупность этапов от появления идеи и проведения научных исследований до утилизации данного вида продукции.

2.Основые этапы/ Уровни автоматизации производственного оборудования

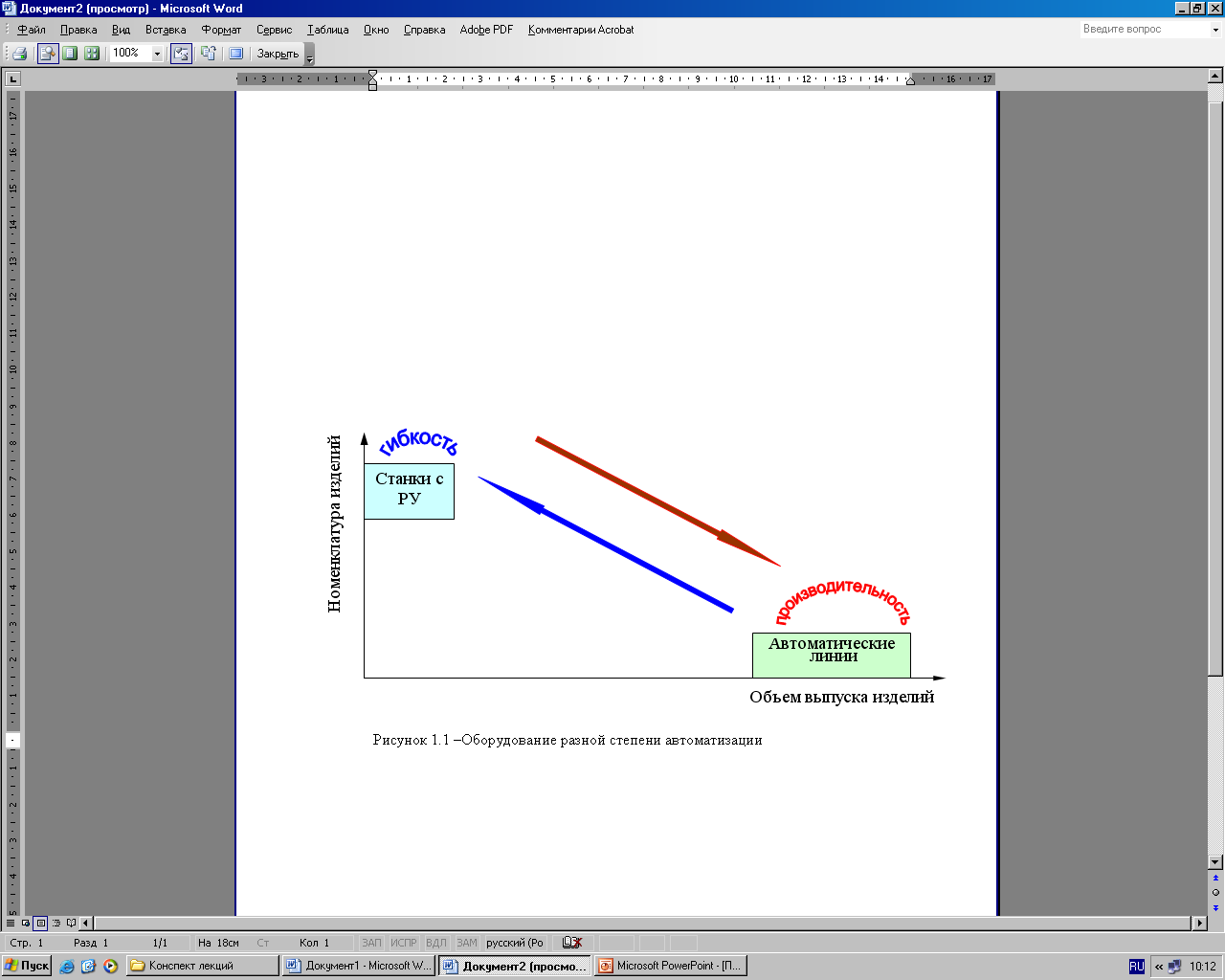

Производственное оборудование в машиностроении, имеет два полюса:

А - универсальное оборудование с ручным управлением;

Б – автоматические линии

Универсальное оборудование с ручным управлением обеспечивает наибольшую гибкость производства, но обладает низкой производительностью и требует постоянного присутствия станочника

Автоматические линии с жесткой программой работ обеспечивают наибольшую производительность труда, наименьшее привлечение рабочей силы и высокую стабильность качества.

Однако они практически не приспособлены к смене выпускаемой продукции и трудно перестраиваются даже при небольших изменениях в конструкции изделия

Остальное оборудование занимает промежуточное положение.

При этом обычно выделяют несколько уровней, различающихся степенью автоматизации оборудования.Остановимся на их рассмотрении :

Автоматизация цикла обработки

Заключается в управлении последовательностью и характером движений рабочего инструмента в целях получения заданной формы, размеров и качества поверхности на заготовке.

Этапы автоматизации цикла обработки включают 3 шага:

1 – автоматизация рабочих ходов (обработка элементарных поверхностей);

2 - автоматизация рабочих ходов и холостых перемещений, что

позволяет обрабатывать сложные поверхности

3 - автоматизация смены инструментов,

что ведет к концентрации обработки множества различных поверхностей с одной установки заготовки

Таким образом, наиболее полное воплощение автоматизация 1 уровня получила в станках с ЧПУ, на которых по управляющей программе отрабатывается весь цикл рабочих и холостых перемещений.

Оснащение станков инструментальными магазинами и устройствами смены инструментов в зоне резания позволяет осуществить полную обработку заготовки за одну – две установки.

Автоматизация цикла загрузки заготовок

Это весьма перспективная область автоматизации, позволяющая рабочему обслуживать несколько технологических единиц оборудования, т.е. перейти к многостаночному обслуживанию

Примером данного уровня автоматизации служит многоцелевой станок, оснащенный магазином инструментов и накопителем заготовок

Другим примером служит роботизированный технологический комплекс (РТК), в котором промышленный робот обслуживает одну или несколько единиц технологического оборудования

Автоматизация контроля,

ранее выполняемого рабочим-станочником, включая:

а) контроль состояния инструмента и своевременная его замена;

б) контроль качества обрабатываемых деталей и их поверхностей;

в) контроль работоспособности узлов станка (диагностирование) и их состояния;

г) контроль и подналадка технологического процесса (адаптивное управление).

Данный уровень автоматизации заканчивается созданием

1) гибких производственных модулей и

2) адаптивных роботизированных технологических комплексов.

Автоматизация переналадки оборудования

Переналадка оборудования на обработку изделия другого наименования на рассмотренных уровнях автоматизации производится вручную.

Если процесс переналадки не подготовлен технически, то он может занимать значительную часть календарного времени (от нескольких часов до нескольких смен).

Чем чаще требуется переналадка, тем больше оказываются простои оборудования, и тем меньше зона обслуживания одним рабочим.

Схема переналаживаемого станка представлена в соответствии с рисунком

Таким образом, на 4 этапе автоматизации реализуется гибкость автоматического оборудования.

Автоматизация хранения и

транспортирования изделий

Данный уровень автоматизации связан с созданием автоматической транспортно-складской системы (АТСС), осуществляющей

а) хранение заготовок,

б) автоматическую доставку заготовок к станкам,

в) возвращение изделий на позиции хранения.

Как правило, АТСС создается для обслуживания нескольких станков.

Управление согласованной работой станков и транспортных средств осуществляется от центрального компьютера

Подобные компьютерно управляемые комплексы оборудования называются гибкими производственными ячейками (ГПЯ).

Отличительный признак ГПЯ – возможность ее функционирования в безлюдном режиме не менее 8 часов.

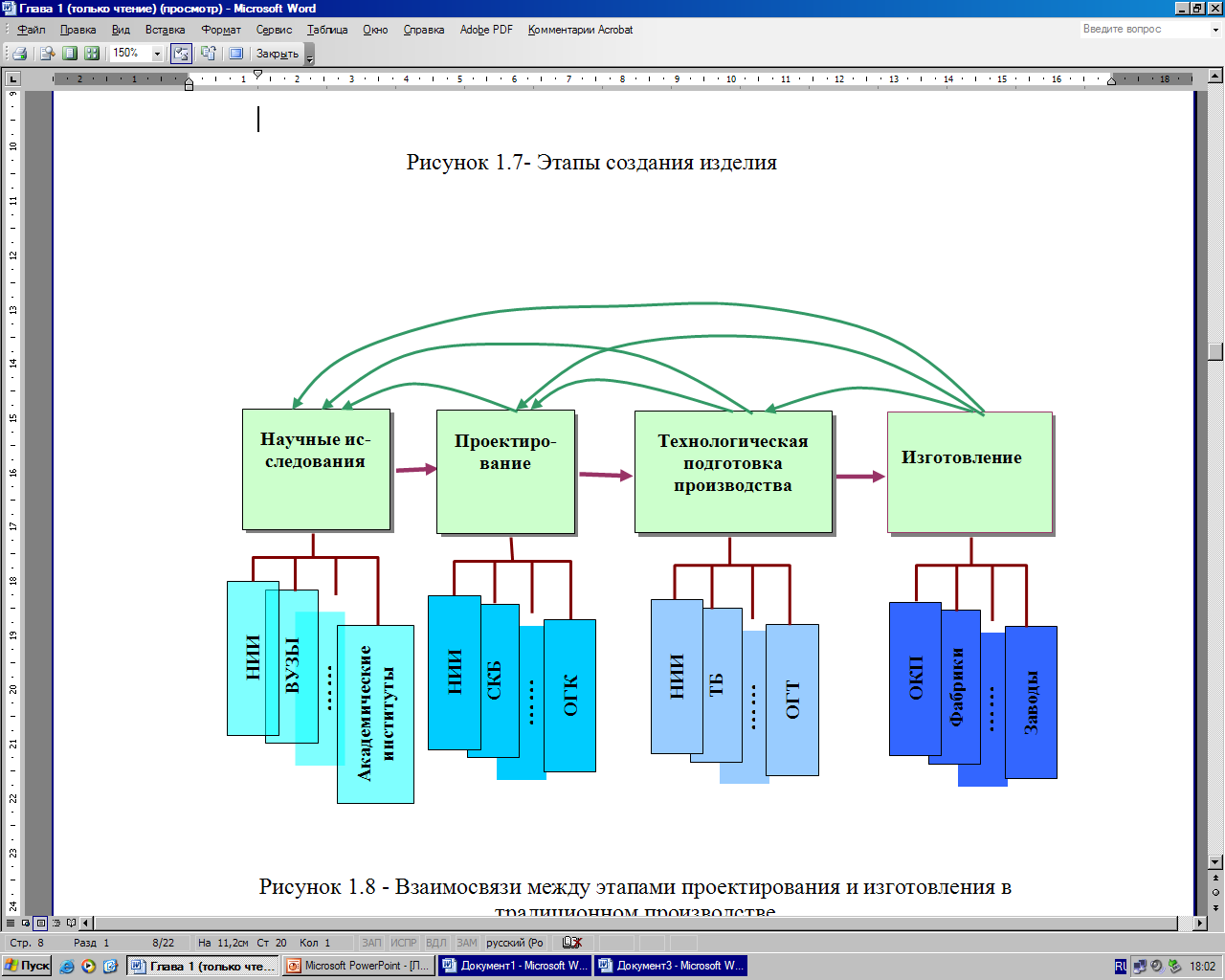

Результаты работы на каждом этапе оформляются в виде чертежей, графиков, различного рода схем (структурных, кинематических, электрических, функциональных и пр.) и всевозможной документации, жесткие требования к которым регламентируются множеством ГОСТов.

В итоге согласование и взаимная увязка решений, принимаемых от момента получения заявки на изделие до подготовки производства к его серийному выпуску, может занимать несколько лет.

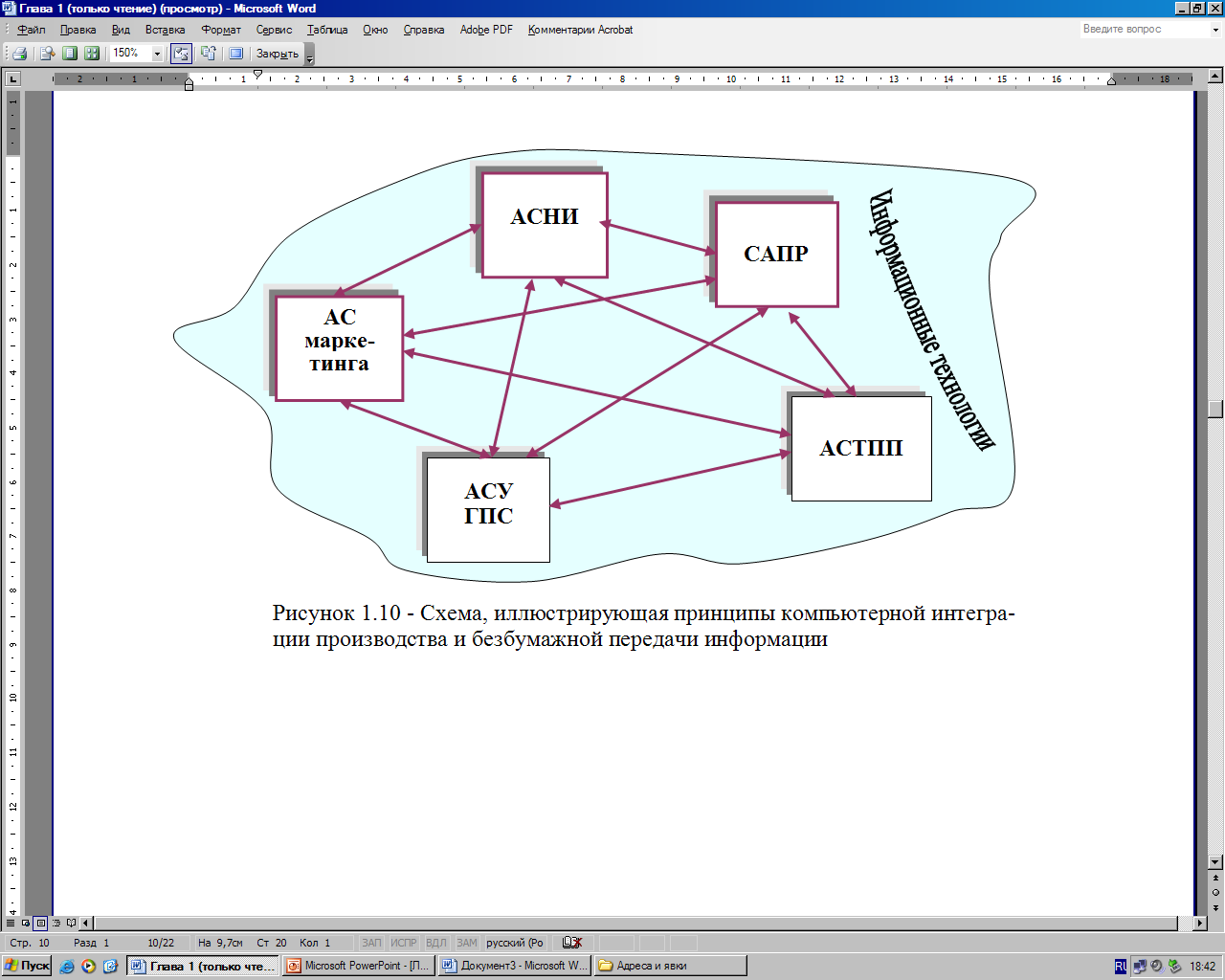

Бурное развитие информационных технологий, разработка компьютерных программ различного назначения, развитие компьютерных сетей позволяет пересмотреть взаимодействие этапов производства:

Таким образом, компьютерная интеграция производства означает совместное использование

А) автоматизированных систем научных исследований (АСНИ),

Б) систем автоматизированного проектирования (САПР),

В) автоматизированных систем технологической подготовки производства (АСТПП) и

Г) автоматизированных систем управления (АСУ) ГПЯ.

Это позволяет полностью перейти на безбумажный цикл передачи информации и существенно сократить сроки подготовки и производства новых изделий.