- •2.Основые этапы/ Уровни автоматизации производственного оборудования

- •3.Компьютерная интеграция производства

- •4. Понятие, назначение и характеристика cals (ипи) – технологий.

- •Определения в области гибких производственных систем (согласно гост 26228-90): гпя, гпс, гпм, соф, асио, атсс, сак, асуо, асу, газ, гац, гау.

- •8.Понятие гибкости. Абсолютная гибкость. Виды гибкости и их особенности. Способы количественной оценки гибкости.

- •9.Основные преимущества гпс по сравнению с традиционным производством.

- •12. Основные проблемы гибкой автоматизации и пути их разрешения

- •15. Технические характеристики гпм

- •16. Технологические возможности гпм

- •17. Варианты автоматической

- •18. Варианты автоматической

- •20. Накопители заготовок атсс

- •22. Промышленные роботы

- •25. Роль режущих инструментов в механообработке

- •27. Вспомогательный инструмент для многоцелевых станков

- •28. Автоматическая замена инструментов на токарных станках

- •29. Способы автоматической замены режущих

- •30. Способы идентификации режущих инструментов

- •31. Автоматический контроль состояния режущих инструментов

- •32. Методы и средства контроля качества изделий в гпс

- •33. Координатно-измерительные машины

- •34. Измерительные головки

- •36. Способы автоматизированного дробления стружки

- •37. Общая характеристика асу гпс

- •38. Информационные и управляющие подсистемы асу

- •39. Уровни управления гпс

- •41. Общая последовательность проектирования новой техникки

- •45. Выбор моделей технологического оборудования (станков)

- •2. Детали типа дисков

- •3. Корпусные детали

- •47. Принятое число станков Сп получается округлением расчетного в большую или меньшую сторону.

33. Координатно-измерительные машины

В настоящее время известно порядка 40 зарубежных фирм, выпускающих около 150 моделей КИМ:

например, машины серий KMZ, KMZ-S фирмы Mauzerwerke (Германия),

модели Омикрон, Йота, Бета фирмы DEA (Италия).

Современные КИМ оснащаются магазинами с набором измерительных наконечников для контроля форм, расстояний и расположений поверхностей деталей.

По аналогии с многоцелевыми станками, КИМ имеют накопители для размещения контролируемых деталей.

Высокая точность КИМ обеспечивается за счет использования аэростатических опор,

а высокая жесткость и термоконстантность - за счет использования мощных гранитных оснований.

Существуют три основные разновидности компоновок координатно- измерительных машин:

1) консольная

2) портальная

3) на колоннах

Консольная компоновка отличается высокой точностью и надежностью при малой занимаемой площади.

Компоновка портального типа позволяет измерять крупногабаритные детали, а также небольшие детали с повышенной точностью

Компоновка на колоннах используется в КИМ, предназначенных для измерения крупногабаритных деталей на рабочем столе или непосредственно на транспортном средстве.

Основные этапы контроля изделия на КИМ:

1. Настройка КИМ на измерение детали данного наименования, включающая: а) программную настройку; б) технологическую настройку (перемещение исполнительных органов в требуемое исходное положение);

2. Загрузка изделия;

3. Автоматические измерения детали, передача результатов измерений в устройство обработки информации;

4. Индикация и регистрация результатов измерений в виде распечаток карт контроля, вывода информации для оператора и т.д.;

5. Выгрузка детали из зоны измерения.

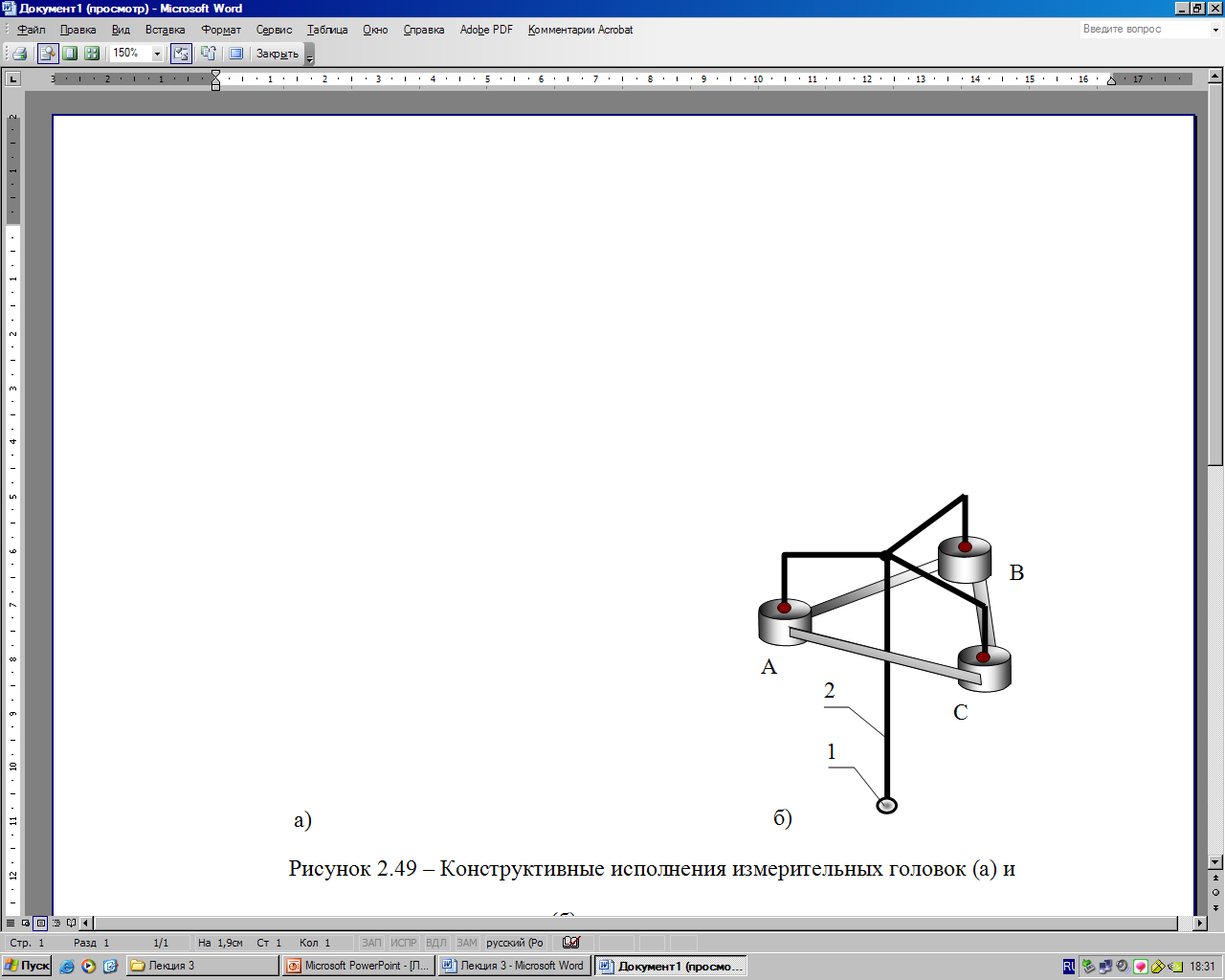

34. Измерительные головки

Измерительные головки устанавливаются в магазин станка и по командам от системы управления подаются в рабочую зону.

Наиболее известны в мире измерительные головки фирмы «Ренишо Электрикал» (Англия).

Принципиальная схема измерительной головки представлена на рисунке.

В

корпусе головки закреплены три индуктивных

пьезодатчика А, В, С, с которыми контактируют

стержни, жестко закрепленные на рычаге

2.

В

корпусе головки закреплены три индуктивных

пьезодатчика А, В, С, с которыми контактируют

стержни, жестко закрепленные на рычаге

2.

При контакте щупа 1 с контролируемой поверхностью рычаг 2 отжимается, тем самым изменяя давление стержней на соответствующие датчики.

Датчики выдают сигнал, пропорциональный силе давления стержней.

Далее сигналы передаются в УЧПУ.

Сигнал может выдаваться с помощью оптической связи (в инфракрасном диапазоне). В этом случае головка имеет встроенную батарейку питания.

Сигнал может передаваться по проводам. Тогда головка устанавливается в стационарную позицию и используется для измерения инструмента.

Различают следующие способы измерения параметров детали с помощью измерительной головки

1) Динамический

в момент касания щупом измерительной насадки измеряемой поверхности регистрируется единичный сигнал, который определяет момент начала фиксации перемещения исполнительных органов КИМ и координаты измеряемой точки.

2) Статический.

Постоянный контакт ИГ с контролируемой поверхностью поддерживается за счет перемещений исполнительных органов КИМ.

3) Измерение слежением.

При непрерывном контакте щупа с контролируемой поверхностью и геометрически постоянном его положении реальный профиль поверхности отображается в виде последовательности сигналов разного уровня.

4) Центрирование.

Используется для определения положения центра отверстия.

35. Автоматизированное удаление отходов (стружки)- одна из проблем ГПС, требующая решения задач на 3-х уровнях:

1. Дробление стружки в процессе отработки

2. Удаление стружки за пределы станка

3. Удаление стружки за пределы ГПС.

Удаление стружки за пределы ГПС

осуществляется двумя методами:

а) перевозкой стружки на робокарах (в функции которых входит часто перевозка заготовок и инструментов);

б) транспортированием с помощью конвейеров или вакуумных магистралей.

Перевозка на робокарах осуществляется в контейнерах, размещаемых около каждого станка.

Достоинством является возможность простой сортировки стружки, так как контейнеры можно менять при переходе к обработке заготовок из другого материала.

Каналы для транспортирования стружки с помощью транспортеров могут располагаться под полом цеха.

Могут использоваться открытые наклонные каналы-траншеи, по которым стружка перемещается струей СОЖ.

Удаление стружки с применением конвейеров и транспортеров имеет ряд недостатков:

требуется прокладка постоянных транспортных коммуникаций, ограничивающих гибкость системы;

2) механические узлы и устройства, контактирующие со стружкой, подвержены сильному износу (из-за высокой твердости стружки);

3) электрические приводы механизмов системы работают практически постоянно, что приводит к высокому потреблению энергии.

Отмеченные недостатки способствуют все более широкому использованию робокар для уборки стружки

Для удаления стружки из глухих отверстий фирма «Мори Сейки» (Япония) разработала специальное приспособление-бункер (рисунок).

Оно устанавливается на стандартном инструментальном конусе в магазин станка и по командам УЧПУ передается в шпиндель.

Бункер рассчитан на количество стружки, получаемой в течение двух смен.