- •Институт истории естествознания и техники

- •Ф. Н. Загорский

- •До середины

- •Глава I

- •2. Станки, приводимые в действие с помощью деревянной

- •7. Преобразование токарных станков в эпоху промышленного переворота; механизированный суппорт модсли на машиностроительных заводах; сменные шестерни

- •Глава I

- •66. Принцип устройства токарно-винторезного станка. 1841 По Нэсмиту.

- •Глава II

- •Глава II

- •Глава 11

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава II

- •Глава III

- •5. Некоторые специальные сверлильные работы и оборудование для их выполнения

- •Глава III

- •Глава III

- •Глава III

- •Фрезерные, строгальные и абразивные

- •1. Фрезерные станки Станки для фрезирования зубьев колес

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава 111

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава III

- •Глава I. Токарные станки 9

- •Глава II. Станки сверлильно-расточной группы 135

- •Глава III. Фрезерные, строгальные и абразивные станки 205

о чем свидетельствуют многочисленные

литературные и архивные материалы.

В дальнейшем, под влиянием роста

технических возможностей машиностроения,

и в первую очередь общего станкостроения,

этот вид специального оборудования

получил основные черты современных

нам машин.

Обратимся к изучению оборудования,

которое было предназначено для выполнения

на орудийном стволе более мелких, но

весьма существенных операций.

Обточка цапф была сложной работой, так

как при их обработке было необходимо

обеспечить равенство диаметров обеих

цапф и наличие у них общей оси, которая

должна была, кроме того, пересекаться

с осью канала ствола орудия.

Сначала обработка цапф велась сласарями

вручную, но при этом выполнить

перечисленные выше условия было очень

трудно. Поэтому начались поиски

средств механизации этой работы.

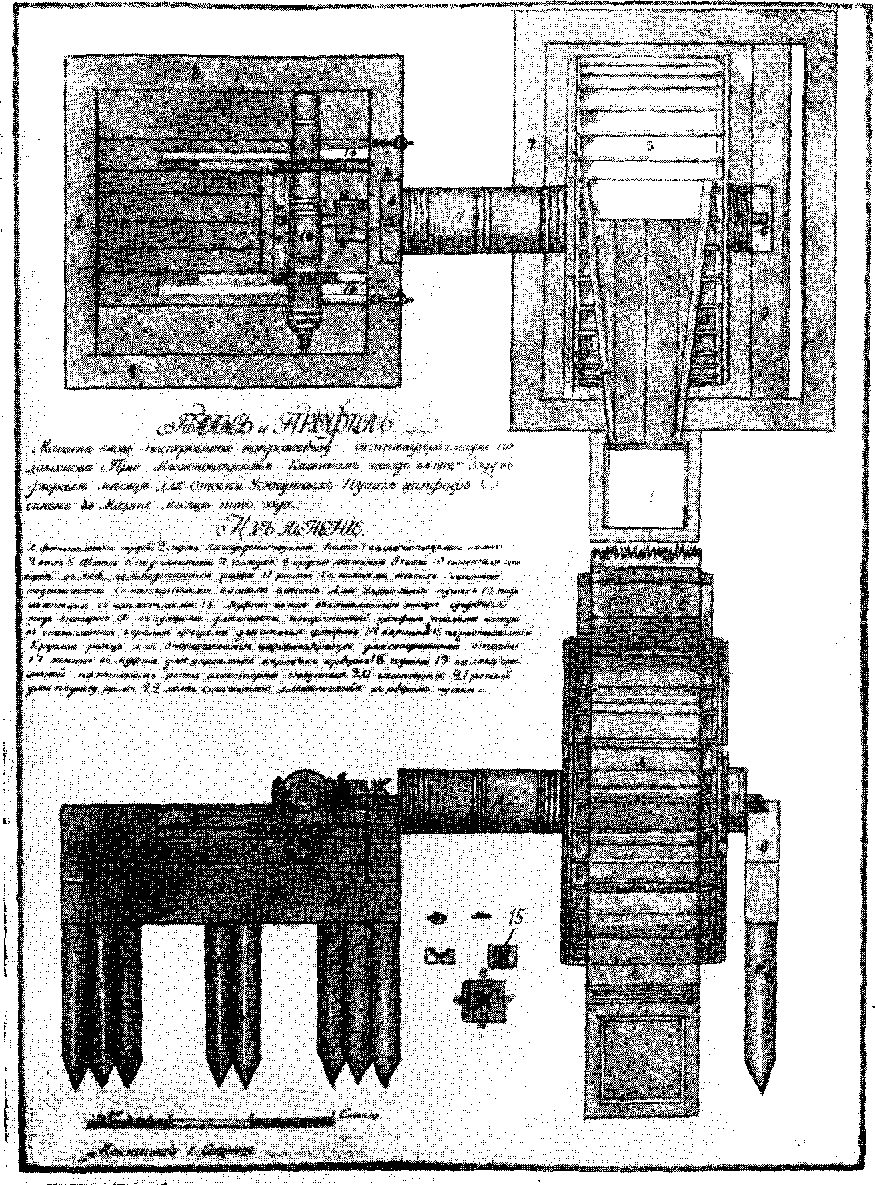

Наиболее старой «сап- фной машиной»

является установленная в 1812 г. на

Нпжне-Исетском казенном заводе по

проекту известного уральского

машиностроителя Ивана Никитича

Подоксенова (1759—1833).42 Ее чертеж

представлен па рис. 77. Машина приводилась

в действие водяным колесом. Станиной

ей служил массивный деревянный сруб,

скрепленный со сваями. Столь мощный

фундамент способствовал устранению

вибраций, которые могли возникнуть в

процессе резания и вредно влиять на

качество обработки.

Главное движение осуществлялось очень

просто. Вал с сидящим на нем водяным

колесом заканчивался муфтой

13, в которую вставлялись

режущие инструменты. В процессе резания

последовательно использовались

отрезной резец

15 и чистовой резец

16. Движение подачи было

более сложным, так как при этом ствол

орудия надвигался на резец. Ствол орудия

18 устанавливался на

платформе

11 и закреплялся на ней

накладками. Платформа

11 могла скользить по

направляющим

10, перемещая установленный

на ней ствол орудия. Перемещение

осуществлялось за счет вращения

зубчатого колеса

20, закрепленного на валу

19 и находившегося в

зацеплении с зубчатой рейкой, прикрепленной

к платформе

11. Вращение зубчатого

колеса

20 было механизировано

так, как это было выполнено у станков

Петрозаводского завода. Здесь также

был применен рычаг с грузом, вставлявшийся

в гнезда специального колеса, посаженного

на один вал с колесом

20.

Описанный станок хотя и механизировал

процесс обработки цапф, заменяя собой

резание слесарными пилами вручную, но

не обеспечивал выполнения работ с

соблюдением требовании, необходимых

для исправного действия орудия.

Поэтому усовершенствования станка для

обработки цапф продолжались.

На рис. 78 представлен чертеж станка для

обточки цапф, датированный 1824 г. и

относящийся к оборудованию Петербургского

арсенала.43 Сохранился еще и другой

чертеж этого же цапфного станка, но

менее подробный, который подписан

«подпоручик князь Максутов».44

Зубчатое колесо 1 получало движение от

другого зубчатого колеса, связанного

с валом водяного колеса, на чертеже не

показанного. Зубча

42 ГИАСО,

ф. 25, оп.

2,

д. 7931, «План и профиль машине, вновь

построенной по прожекту гиттенфервальтера

Подоксенова при Нижноиседском казенном

заводе в 1812-м году в феврале месяце того

года>>.

43 ЦГИАЛ,

ф. 485, оп. 5, д. 904, л. 5.

44 ЦГИАЛ,

ф. 1424, оп. 4, д. 995, л. 23 (чертеж цапфного

станка).Глава II

Станки

сверлилъно-расточной. группы

155

тое колесо 1 сидело на валу

2, который соединялся с

валом 3 с помощью вбивавшегося в проушины

мотылей клина, как это выше было описано

Рис.

77. Машина для обработки цапф стволов

артиллерийских орудий. Нижне-Исетский

завод. 1812 г. Конструкция И. Н. Подоксенова.

Заводской

чертеж.

по данным И. Ф. Германа о станках для

сверления стволов орудий. На валу

3 были посажены два

одинаковых широких зубчатых колеса

4, в зацеплении с которыми

постоянно находились зубчатые колеса

5. Ствол •орудия зажимался

за цапфы центрами

6, которые могли перемещаться

Рис.

78. Машина для обработки цапф. 1824 г. Чертеж

одного из русских заводов,

Станки

сверлилъно-расточной. группы

157

при вращении винтов 7. Последние вращались

вручную с помощью переносных

ключей-рукояток, накладывавшихся на

завершавшие их квадраты. Дульная и

казенная части орудия поддерживались

люнетами.

Винты

7 вращались в неподвижных

гайках

8. Часть тела винтов

7, примыкавшая к центрам,

не имела нарезки и могла свободно

вращаться внутри полых валов

9, на которых были неподвижно

посажены зубчатые колеса

5. Винты

7 вращались вручную только

во время установки ствола орудия на

станке, когда последний был выключен.

Во время работы станка винты

7 были неподвижны. Полые

валы

9 опирались на подшипники

10 и проходили сквозь них.

В сторону цапф они заканчивались

раструбами, в которые при перемещении

полых валов

9 вдоль своей оси свободно

могли входить цапфы. На раструбах

размещались по три маленьких суппорта

11 с резцами, производившими

обработку цапф. Подача резцов

осуществлялась вручную воротками

12. Подшипники

10 были укреплены на

тележках

13 крупными винтами. Колеса

14 тележек имели зубчатые

венцы, сцеплявшиеся с зубчатыми рейками

15, проложенными по

станине станка. Кроме зубчатого венца,

на колесах

14 имелся еще один венец

16, в котором на равных

расстояниях были сделаны отверстия.

Познакомившись с устройством станка,

опишем процесс обработки на нем цапф.

Ствол орудия помещался на люнеты, а

затем, вращая винты 7, его зажимали за

цапфы. После этого включали станок,

вбивая клин между мотылями валов

2 и

3. Тогда начинал вращаться

вал

3, широкие зубчатые колеса

4, находившиеся с ними в

зацеплении колеса

5, полые валы

9, раструбы и сидевшие на

них суппорты

11. Таков был механизм

главного движения. Глубина резания

регулировалась вручную воротками

12. Для осуществления

подачи в венцы

16 колес

14 тележек

13 вставляли рычаги с

тяжелыми грузами на концах, которые

заставляли медленно вращаться колеса

14 и перемещаться тележки

13. Наличие зубчатых колес

и реек

15 обеспечивало в известных

пределах равномерность движения

тєлєяїєк

13,

предотвращало возвратные движения и

смещения. При перемещении тележек

13 перемещались вдоль

станины подшипники

10 и толкали полые валы

9. При этом перемещались

раструбы полых валов и расположенные

на них суппорты

11. Благодаря значительной

ширине зубчатых колес

4 они не выходили во время

подачи суппортов

11 из зацепления с колесами

5 и главное движение не

прерывалось. По мере приближения к

линии горизонта рычаги с грузами

переносились в следующие отверстия

венцов

16 колес

14 тележки. Таков был

механизм движения подачи.

Описанный станок гораздо совершеннее

машины, разработанной на 12 лет ранее

Подоксеновым (рис. 77). Он способен был

обеспечить основные условия обработки

цапф, которые были изложены выше. В то

же время станок в конструктивном

отношении был оригинален и имел довольно

сложное устройство. Конструирование

и эксплуатация такого рода специальных

станков позволяли накопить опыт,

необходимый для дальнейшего

усовершенствования машин, предназначенных

для обработки металлов резанием.

Для проходки отверстий в винградах

орудийных стволов применялись специальные

станки. Проект такого станка, относящийся

к 1834 г. и предполагавшийся к постройке

на одном из заводов Урала (Каменском),

представлен на рис. 79.45 Устройство

станка очень просто. Он приводился

45

ГИАСО, ф. 25, оп. 4, д. 7890, «План и профиль

машине, предположенной к вы- стройке

для высверливания у винградов дыр».