- •Синтез электромеханического привода судовой машины и палубного механизма Методические указания

- •7.100301 «Судовождение на морских и внутренних водных путях»,

- •7.100302 «Эксплуатация судовых энергетических установок»

- •Севастополь

- •Содержание Введение.………………….……………… …………………………………………….4

- •1.Привод машины. Характеристика его элементов и параметры эксплуатации....…5

- •Библиографический список……………………………………………………….….166

- •Введение

- •1. Привод машины, характеристика его элементов и параметры эксплуатации

- •1.1. Состав привода машины и характеристика его элементов

- •1.2 Характеристики нагружения

- •1.3 Режимы нагружения

- •2. Механизмы передачи вращательного движения

- •2.1. Синтез механизмов передачи вращательного движения

- •Передаточное отношения для таких механизмов равно

- •2.2. Синтез зубчатых передач с эвольвентным профилем

- •Любая точка на эвольвенте окружности характеризуется радиусом r и углом , которые равны:

- •Исходного контура

- •2.3. Основы расчета элементов механических передач на прочность

- •2.3.1. Силы, действующие в зацеплении

- •2.3.2. Напряжения в зацеплении

- •2.4. Материалы элементов передач

- •2.5. Особенности планетарных и волновых передач

- •2.5.1. Планетарные передачи

- •2.5.2. Волновые передачи

- •Где 1, 1,…,k-1 – коэффициенты полезного действия на каждой ступени, которые учитывают потери на передаче и опорах.

- •3. Расчет элементов привода

- •4. Расчет элементов редуктора

- •Продолжение таблицы 4.1

- •4.2 Передача цилиндрическая

- •Продолжение таблицы 4.2.3

- •При циклическом нагружении

- •Передачи с эвольвентным профилем зуба

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.9

- •Продолжение таблицы 4.2.9

- •Напряжений

- •4.3. Передача планетарная с цилиндрическими колесами *)

- •Продолжение таблицы 4.3.3

- •При циклическом нагружении

- •Продолжение таблицы 4.3.4

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продожение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •*)При расчете зубчатым колесам помимо принятых буквенных обозначений присваются индексы 1 и 2 соответственно меньшему и большему элементу сцепляющейся пары (рисунок а.15, таблица а.54);

- •Продолжение таблицы 4.3.8

- •Продолжение таблицы 4.3.8

- •Продолжение таблицы 4.3.8

- •4.4. Передача волновая

- •*Предлагаемая методика расчета ориентирована:

- •1) Материал колес по таблице а.61

- •2) Нарезание зубьев гибкого колеса производиться в недеформированном состоянии червячной фрезой, а жесткого колеса – долбяком с эвольвентным профилем по стандартному исходному контуру

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •4.5. Передача коническая

- •Продолжение таблицы 4.5.3

- •При циклическом нагружении

- •Передачи с прямыми зубьями эвольвентного профиля

- •Продолжение таблицы 4.5.6

- •Продолжение таблицы 4.5.10

- •Продолжение таблицы 4.5.10

- •4.6. Передача червячная с цилиндрическим червяком

- •Цилиндрическим червяком

- •Продолжение таблицы 4.6.4

- •Продолжение таблицы 4.6.8

- •4.7. Передача ременная

- •4.8. Передача цепная

- •4.9. Валы, их опоры и соединения

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •4.10. Расчет элементов передачи и корпуса редуктора

- •5. Мероприятия по эксплуатации

- •Библиографический список

- •Приложение а Справочные данные

- •Продолжение таблицы а.8

- •Продолжение таблицы а.8

- •Характеристики и геометрические параметры (рисунок 2.14)

- •Распределения нагрузки по ширине венца колес цилиндрической передачи

- •Продолжение таблицы а.44

- •Продолжение таблицы а.52

- •Продолжение таблицы а.52

- •Волновых передач

- •Качения в зависимости от надежности

- •Точности в (из гост 15521 – 70), мм

- •Приложение б Примеры выполнения чертежей

- •Продолжение рисунка б.6

- •Приложение в Виды и система условных обозначений подшипников качения

Точности в (из гост 15521 – 70), мм

|

||||||

d |

8 |

10 |

12 |

16 |

20 |

24 |

S |

12 |

14 |

17 |

22 |

27 |

32 |

D |

13,1 |

15,3 |

18,7 |

23,9 |

29,6 |

35 |

H |

6,5 |

8 |

10 |

13 |

16 |

19 |

Пример условного обозначения гайки с диаметром резьбы d=12 мм, крупным шагом и полем допуска резьбы 6Н, класса прочности 5: «Гайка М12 – 6Н.5 ГОСТ 15521 – 70» |

||||||

Таблица А.139 – Винты с цилиндрической головкой классов точности А и В

(из ГОСТ 1491 – 80), мм

|

|||||||||

d |

D |

H |

l |

l0 |

d |

D |

H |

l |

l0 |

6 |

10 |

3,9 |

8-60 |

28*;18 |

12 |

18 |

7 |

18-100 |

46*;30 |

8 |

13 |

5 |

12-80 |

34*;22 |

16 |

24 |

9 |

30-100 |

58*;38 |

10 |

16 |

6 |

18-100 |

40*;26 |

20 |

30 |

11 |

40-100 |

70*;46 |

Примечание. Размер l в указанных пределах брать из ряда чисел, приведенного в таблице А.136. Винты со стержнем длиной менее дины l0 изготовляют с резьбой по всей длине стержня. (*) – предпочтительная длина резьбы. Пример условного обозначения винта с цилиндрической головкой класса точности В, диаметром резьбы d=12мм, с крупным шагом и полем допуска резьбы 6g, длиной l=65 мм, длиной резьбы l0 =46 мм, класса прочности 5,6, с цинковым покрытием 01 толщиной 6 мкм, хромированным: «Винт В.М12 – 6g х 65-46.56.016 ГОСТ 1491 – 80». |

|||||||||

Таблица А.140 – Шайбы пружинные (из ГОСТ 6402 – 70), мм

|

|||||

Номинальный диаметр резьбы болта, винта, шпильки |

d

|

s=b |

Номинальный диаметр резьбы болта, винта, шпильки |

d

|

s=b |

6 |

6,1 |

1,4 |

16 |

16,3 |

3,5 |

8 |

8,2 |

2,0 |

20 |

20,5 |

4,5 |

10 |

10,2 |

2,5 |

24 |

24,5 |

5,5 |

12 |

12,2 |

3,0 |

|

|

|

Пример условного обозначения пружинной шайбы для болта, винта, шпильки диаметром резьбы 12 мм из стали 65Г: “Шайба 12 65Г ГОСТ 6402 – 70”. |

|||||

Таблица А.141 – Размеры, мм, проточек нормальных для метрической резьбы

|

||||

Шаг резьбы |

f1min |

f2max |

df |

R |

1,0 |

2,1 |

3,5 |

d – 1,6 |

0,5 |

1,5 |

2 |

5,2 |

d – 2,3 |

0,75 |

2,0 |

4,5 |

7,0 |

d – 3,0 |

1,0 |

2,5 |

5,6 |

8,7 |

d – 3,6 |

1,25 |

3,0 |

6,7 |

10,5 |

d – 4,4 |

1,5 |

Таблица А.142 – Размеры, мм, гаек круглых шлицевых (из ГОСТ 11871 – 88)

|

||||||

Диаметр резьбы, d |

Шаг резьбы |

D |

D1 |

H |

b |

h |

20 |

1,5 |

34 |

27 |

8 |

5 |

2,5 |

22 |

39 |

30 |

10 |

|||

24 |

42 |

33 |

||||

27 |

45 |

36 |

||||

30 |

48 |

39 |

||||

33 |

52 |

42 |

||||

36 |

56 |

45 |

6 |

3 |

||

39 |

60 |

48 |

||||

42 |

65 |

52 |

||||

45 |

70 |

56 |

||||

48 |

75 |

60 |

12 |

8 |

4 |

|

52 |

80 |

65 |

||||

56 |

2 |

85 |

70 |

12 |

8 |

4 |

60 |

90 |

75 |

||||

64 |

95 |

80 |

||||

68 |

100 |

85 |

15 |

10 |

5 |

|

72 |

105 |

90 |

||||

76 |

110 |

95 |

||||

80 |

115 |

100 |

||||

85 |

120 |

105 |

||||

90 |

125 |

110 |

18 |

12 |

6 |

|

95 |

130 |

115 |

||||

100 |

135 |

120 |

||||

Таблица А.143 – Размеры, мм, шайб стопорных многолапчатых

(из ГОСТ 11872 – 89)

|

||||||

Диаметр резьбы, d |

D |

l |

l1 |

b |

b1 |

s |

20 |

37 |

16 |

17 |

5 |

4,8 |

1,0 |

22 |

40 |

18 |

19 |

|||

24 |

44 |

20 |

21 |

|||

27 |

47 |

23 |

24 |

|||

30 |

50 |

26 |

27 |

|||

33 |

54 |

29 |

30 |

6 |

5,8 |

1,6

|

36 |

58 |

32 |

33 |

|||

39 |

62 |

35 |

36 |

|||

42 |

67 |

38 |

39 |

|||

45 |

72 |

41 |

42 |

|||

48 |

77 |

44 |

45 |

8 |

7,8 |

1,6 |

52 |

82 |

48 |

49 |

|||

56 |

87 |

52 |

53 |

|||

60 |

92 |

56 |

57 |

|||

64 |

97 |

60 |

61 |

|||

68 |

102 |

64 |

65 |

10 |

9,5 |

|

72 |

107 |

68 |

69 |

|||

76 |

112 |

72 |

73 |

|||

80 |

117 |

75 |

76 |

|||

85 |

122 |

80 |

81 |

|||

90 |

127 |

85 |

86 |

12 |

11,5 |

2,0 |

95 |

132 |

90 |

91 |

|||

100 |

137 |

95 |

96 |

|||

Таблица А.144 – Нормативные наработки в годах эксплуатации механических элементов и характеристика механизмов грузоподъемных машин по группам режима

Нормативные наработки в годах эксплуатации механических элементов перегрузочных портальных и плавучих кранов |

||||||||||

Элемент

|

Механизм |

|||||||||

подъема |

поворота |

изменения вылета |

передвижения |

|||||||

Работа с грейфером |

Работа с крюком |

Работа с грейфером |

Работа с крюком |

Работа с грейфером |

Работа с крюком |

Работа с грейфером |

Работа с крюком |

|||

Канаты грузовые |

0,5 |

1,5 |

- |

- |

- |

- |

- |

- |

||

Оттяжки канатные |

- |

- |

- |

- |

7 |

7 |

- |

- |

||

Блоки канатные |

5 |

10 |

- |

- |

- |

- |

- |

- |

||

Барабаны канатные |

20 |

20 |

- |

- |

- |

- |

- |

- |

||

Шкивы тормозные |

7 |

15 |

10 |

20 |

10 |

20 |

10 |

10 |

||

Зубчатые передачи: закрытые открытые |

20 - |

20 - |

20 20 |

20 20 |

20 20 |

20 20 |

20 10 |

20 20 |

||

Цветочные звездочки |

- |

- |

10 |

15 |

10 |

15 |

- |

- |

||

Валы и оси |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

||

Подшипники качения |

10 |

20 |

10 |

20 |

10 |

20 |

10 |

20 |

||

Характеристика механизмов грузоподъемных машин по группам режима работы |

||||||||||

Группа режима |

Характеристика режима |

Механизмы |

||||||||

1, 2, 3 |

Работа с большими перерывами, редкая работа с номинальным грузом, с малыми скоростями и малым числом включений (до 60 в час) аппаратуры управления и электродвигателей ( с учетом разгонов до неполной скорости), с малой относительной продолжительностью включения ПВ |

Механизмы вспомогательного назначения: механизмы подъема и передвижения кранов, работающих в машинных залах; механизмы передвижения портальных кранов, мостовых перегружателей и башен кабельных кранов; лебедки противоугонных захватов и другие редко работающие механизмы |

||||||||

4 |

Работа с грузами различной массы со средними скоростями, средним числом включений (до 120 в час), средней ПВ |

Механизмы подъема и передвижения кранов; механизмы поворота кранов; электротали, механизмы монтажных кранов |

||||||||

5 |

Постоянная работа с грузами, близкими по массе к номинальным, с высокими скоростями, большим числом включений (до 240 в час), высокой ПВ |

Механизмы подъема, поворота и изменения вылета крюковых портальных кранов |

||||||||

6 |

Постоянная работа с грузами номинальной массы с высокими скоростями, большим числом включений (до 600 в час), высокой ПВ |

Механизмы подъема и передвижения тележек перегружателей; механизмы грейферных, магнитных и складских кранов; механизмы подъема, поворота и изменения вылета грейферных портальных кранов |

||||||||

Таблица А. 145 – Условные знаки допусков формы и расположения поверхностей

(по ГОСТ 2.308 – 79)

Группа допусков |

Вид допуска |

Условный знак |

Допуски формы |

Допуск прямолинейности |

|

Допуск плоскостности |

|

|

Допуск круглости |

|

|

Допуск цилиндричности |

|

|

Допуск профиля продольного сечения |

|

|

Допуски расположения |

Допуск параллельности |

|

Допуск перпендикулярности |

|

|

Допуск наклона |

|

|

Допуск соосности |

|

|

Допуск симметричности |

|

|

Позиционный допуск |

|

|

Допуск пересечения осей |

|

|

Суммарные допуски формы и расположения |

Допуск радиального биения |

|

Допуск торцового биения |

||

Допуск биения в заданном направлении |

||

Допуск полного радиального биения |

|

|

Допуск полного торцового биения |

||

Допуск формы заданного профиля |

|

|

Допуск формы заданной поверхности |

|

Рисунок А.1– График для определения коэффициента Zv

Рисунок А.2 – График для определения Zx

Рисунок А.3 – График для определения хmin в зависимости от z и

цилиндрической передачи

Рисунок А.4 – График для определения коэффициента ZH

Рисунок А.5 – Коэффициеннт, учитывающий перекрытие зубьев Z

Рисунок А.6 - Зацепления центральных колес с сателлитами в планетарной передаче:

а) внешнее - делительный диаметр центрального колеса (К) больше, чем сателлита (СТ);

б) внутреннее; в) внешнее - делительный диаметр центрального колеса (К) меньше,

чем сателлита (СТ)

Рисунок А .7 – Условие соседства сателлитов планетарной передачи

Рисунок А.8 – График для определения коэффициентов перекрытия для передачи

внутреннего зацепления в зависимости от количества зубьев z

Рисунок А.9 – Коэффициент распределения нагрузки между сателлитами

Рисунок А.10 – Коэффициент неравномерности распределения нагрузки

по ширине венца центрального колеса

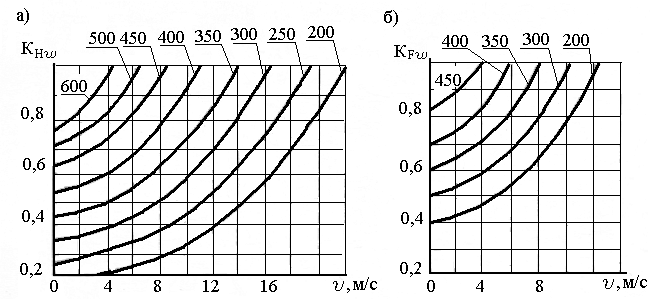

Рисунок А.11 – Коэффициенты, учитывающие приработку активных поверхностей зубьев (цифры на кривых–значения твердости поверхностей НВ зубьев колес в единицах Бринеля):

а) при оценке контактной прочности; б) при оценке прочности при изгибе

Рисунок А.12 – Рекомендуемое количество зубьев шестерни конической передачи

Рисунок А.13 – Рекомендуемая величина наименьшего смещения

исходного контура для конических передач

Рисунок А.14 – Окружная толщина зуба на поверхности вершин

зубьев конической шестерни (=20; hа*=1)