- •Синтез электромеханического привода судовой машины и палубного механизма Методические указания

- •7.100301 «Судовождение на морских и внутренних водных путях»,

- •7.100302 «Эксплуатация судовых энергетических установок»

- •Севастополь

- •Содержание Введение.………………….……………… …………………………………………….4

- •1.Привод машины. Характеристика его элементов и параметры эксплуатации....…5

- •Библиографический список……………………………………………………….….166

- •Введение

- •1. Привод машины, характеристика его элементов и параметры эксплуатации

- •1.1. Состав привода машины и характеристика его элементов

- •1.2 Характеристики нагружения

- •1.3 Режимы нагружения

- •2. Механизмы передачи вращательного движения

- •2.1. Синтез механизмов передачи вращательного движения

- •Передаточное отношения для таких механизмов равно

- •2.2. Синтез зубчатых передач с эвольвентным профилем

- •Любая точка на эвольвенте окружности характеризуется радиусом r и углом , которые равны:

- •Исходного контура

- •2.3. Основы расчета элементов механических передач на прочность

- •2.3.1. Силы, действующие в зацеплении

- •2.3.2. Напряжения в зацеплении

- •2.4. Материалы элементов передач

- •2.5. Особенности планетарных и волновых передач

- •2.5.1. Планетарные передачи

- •2.5.2. Волновые передачи

- •Где 1, 1,…,k-1 – коэффициенты полезного действия на каждой ступени, которые учитывают потери на передаче и опорах.

- •3. Расчет элементов привода

- •4. Расчет элементов редуктора

- •Продолжение таблицы 4.1

- •4.2 Передача цилиндрическая

- •Продолжение таблицы 4.2.3

- •При циклическом нагружении

- •Передачи с эвольвентным профилем зуба

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.9

- •Продолжение таблицы 4.2.9

- •Напряжений

- •4.3. Передача планетарная с цилиндрическими колесами *)

- •Продолжение таблицы 4.3.3

- •При циклическом нагружении

- •Продолжение таблицы 4.3.4

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продожение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •*)При расчете зубчатым колесам помимо принятых буквенных обозначений присваются индексы 1 и 2 соответственно меньшему и большему элементу сцепляющейся пары (рисунок а.15, таблица а.54);

- •Продолжение таблицы 4.3.8

- •Продолжение таблицы 4.3.8

- •Продолжение таблицы 4.3.8

- •4.4. Передача волновая

- •*Предлагаемая методика расчета ориентирована:

- •1) Материал колес по таблице а.61

- •2) Нарезание зубьев гибкого колеса производиться в недеформированном состоянии червячной фрезой, а жесткого колеса – долбяком с эвольвентным профилем по стандартному исходному контуру

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

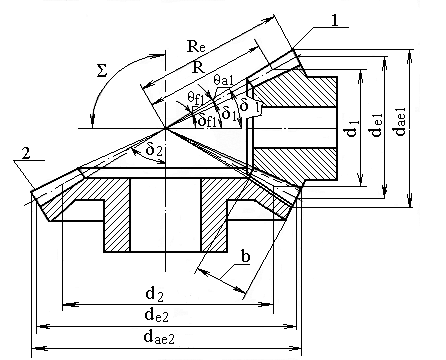

- •4.5. Передача коническая

- •Продолжение таблицы 4.5.3

- •При циклическом нагружении

- •Передачи с прямыми зубьями эвольвентного профиля

- •Продолжение таблицы 4.5.6

- •Продолжение таблицы 4.5.10

- •Продолжение таблицы 4.5.10

- •4.6. Передача червячная с цилиндрическим червяком

- •Цилиндрическим червяком

- •Продолжение таблицы 4.6.4

- •Продолжение таблицы 4.6.8

- •4.7. Передача ременная

- •4.8. Передача цепная

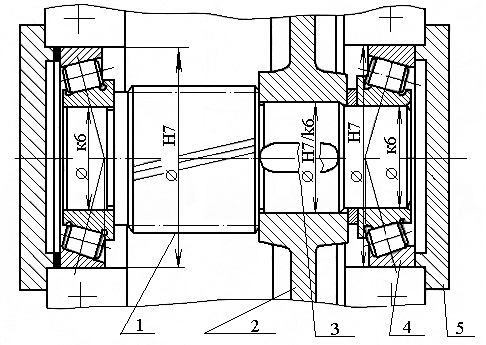

- •4.9. Валы, их опоры и соединения

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •4.10. Расчет элементов передачи и корпуса редуктора

- •5. Мероприятия по эксплуатации

- •Библиографический список

- •Приложение а Справочные данные

- •Продолжение таблицы а.8

- •Продолжение таблицы а.8

- •Характеристики и геометрические параметры (рисунок 2.14)

- •Распределения нагрузки по ширине венца колес цилиндрической передачи

- •Продолжение таблицы а.44

- •Продолжение таблицы а.52

- •Продолжение таблицы а.52

- •Волновых передач

- •Качения в зависимости от надежности

- •Точности в (из гост 15521 – 70), мм

- •Приложение б Примеры выполнения чертежей

- •Продолжение рисунка б.6

- •Приложение в Виды и система условных обозначений подшипников качения

Библиографический список……………………………………………………….….166

Приложение А. Справочные данные………………………………………………..168

Приложение Б. Примеры выполнения чертежей……..……………………………284

Приложение В. Виды и система условных обозначений

подшипников качения……………………………………………...319

Введение

Привод машины – система передачи энергии от источника к исполнительному органу, состоящая из двигателя и связанных с ним устройств.

В учебном пособии рассматриваются вопросы расчета механических компонентов электропривода машин.

Технический уровень любого агрегата определяется качеством составляющих его узлов, которые могут быть изготовлены или на специализированных производствах серийно, или индивидуально с использованием нормативных рекомендаций.

Правильное компонование привода позволяет получить оптимальные эксплуатационные характеристики проектируемой машины, к которым относятся долговечность и надежность, безопасность обслуживания и экономичность в изготовлении.

Критерий долговечности обеспечивается рядом свойств, среди которых важнейшие – прочность, износоустойчивость, твердость, технологичность.

Машины разнообразны по назначению, и разными могут быть условия их эксплуатации. Тем не менее, существует определенная типичная архитектура их приводов, которая позволяет унифицировать их расчеты и провести рациональный композиционный синтез. В данной работе приведена методика расчета и проектирования механических компонентов электропривода грузоподъемной машины. Для других типов машин расчет механических компонентов электропривода проводится аналогично. Однако в каждом конкретном случае он будет индивидуальным и включать в себя необходимые разделы. Поэтому материал пособия состоит из отдельных тематических глав и представлен в табличной форме.

В данном учебном пособии рассмотрены вопросы подбора и расчета механических компонентов электропривода машины, приведены необходимые справочные и пояснительные материалы, а также примеры выполнения технической документации.

В первом разделе представлено описание состава привода, его элементов. Во втором разделе рассматриваются параметры эксплуатации привода: режимы работы машины, типовые режимы нагружения, а также некоторые теоретические аспекты, которые могут быть полезны перед переходом к расчетной части. Рекомендации, изложенные в третьем разделе, позволяют скомпоновать привод в целом. В четвертом разделе представлены расчеты разных типов передач, их опор и других механических элементов конструкций электропривода. Основные рекомендации по эксплуатации привода изложены в пятом разделе.

В приложениях приведены справочные данные и примеры выполнения технической документации

1. Привод машины, характеристика его элементов и параметры эксплуатации

1.1. Состав привода машины и характеристика его элементов

Привод машины состоит из узлов, которые условно можно разделить на категории по характеру их использования:

сообщающие движения;

преобразующие движение;

узлы соединительные (муфты и т.п) и поддерживающие (валы и их опоры);

терминалы или исполнительные органы.

Примеры приводов машин представлены на рисунке 1.1

Рисунок 1.1 – Схемы типовых приводов машин:

а) привод конвейера, б) привод грузовой лебедки

1 – электродвигатель; 2 – передача клиновидным ремнем; 3 – редуктор;

4 – передача цепью; 5 – муфта эластичная; 6 – тормоз; 7 – муфта зубчатая;

8 – барабан; 9 – гибкий орган; 10 – крюковая подвеска

В качестве источника энергии для привода чаще всего используются электродвигатели. Для приводов машин преимущественно применяют трехфазные электродвигатели переменного тока: асинхронные двигатели с короткозамкнутым ротором серии МТКF, МТКН и АИР и электродвигатели с фазным ротором серии МТF и МТН, а также электродвигатели переменного тока серии МАП (машины асинхронные повышенного скольжения).

Применяются также и двигатели постоянного тока серии ДПМ (двигатели постоянного тока морского исполнения).

На рисунке 1.2 представлен электродвигатель серии МАП.

Рисунок 1.2 – Электродвигатель серии МАП

Исполнительная часть механизма может включать в себя либо барабан, гибкий орган и грузозахват, как в механизме подъема груза (рисунок 1.1,б), либо цепную часть конвейера (рисунок 1.1,а), либо другие типы исполнительных механизмов.

В качестве гибких органов применяют стальные, проволочные канаты различных типов. Канаты различают по диаметру, по маркировочной группе (для подъемно – транспортных машин 1372, 1470, 1668, 1666, 1764, 1862, 1960, 2156, 2254, 2352 МПа), по количеству проволок в прядях и количеству прядей в канате, по материалу сердечника (пеньковый, асбестовый, стальной и т.п.) и другим специальным признакам. Подбор каната производят по расчетному разрывному усилию по нормам Госгортехнадзора в зависимости от режима работы механизма.

В грузоподъемных машинах общего назначения для захватывания груза служат крюки. При двух и более несущих ветвях применяют крюковые подвески

(рисунок 1.3).

Рисунок 1.3 – Подвеска крюковая:

1– крюк; 2 – ось блок канатный; 3 – ось блока; 4– подшипник блока;

5– подшипник крюка

Для изменения направления движения и поддержания каната служат блоки. Они бывают подвижные и неподвижные. Подвижные блоки, кроме изменения направления каната, обеспечивают получение выигрыша в силе.

Система подвижных и неподвижных блоков, огибаемых канатом, образует полиспаст (рисунок 1.4). Характеристикой полиспаста является его кратность. Полиспасты бывают одинарные и спаренные. Кратность одинарного полиспаста равна числу ветвей каната, воспринимающих нагрузку.

Рисунок 1.4 – Схемы полиспастов с различной кратностью:

1 – барабан; 2 – неподвижный блок; 3 – подвижный блок

Для преобразования вращательного движения привода механизма в поступательное движение подъема или опускания груза служат канатные барабаны (Рисунок 1.5).

Рисунок 1.5 – Барабан для однослойной навивки каната:

1 – корпус; 2 – вал; 3 – канат; 4 – планка прижимная; 5 – опора

В приводах производственных машин частота вращения элементов исполнительного органа, как правило, не равна частоте вращения выходного вала двигателя. Для согласования энерго – кинематических параметров «входа – выхода» привода применяют узлы, преобразующие движение, композиция которых определяется передаточной функцией привода. В случае, когда эта функция направлена на понижение частоты вращения узел называется редуктором (от лат. reductor – отводящий назад, понижающий). Если выходные энерго – кинематические параметры привода не могут быть обеспечены одной передачей, используют необходимое количество сочетаемых передач, которые образуют двух- трех- или многоступенчатые редукторы. В приводах машин используют, как стандартные редукторы, так и разработанные индивидуально. В таблицах А.10 – А.14 Приложения А представлены типы и некоторые параметры распространенных редукторов.

В редукторах применяют различные типы передач: цилиндрические (прямозубые, с наклонным зубом, шевронные), конические, червячные, планетарные и волновые, а также передачи с гибкой связью (ременные и цепные).

Цилиндрическая зубчатая передача (рисунок 1.6) осуществляет движение между

параллельными осями. Колеса, образующие ее, имеют начальные и делительные поверхности в виде цилиндров.

Рисунок 1.6 – Передача цилиндрическая: 1– колесо ведущее; 2 – колесо ведомое

Коническая зубчатая передача (рисунок 1.7) осуществляет передачу движения между пересекающимися осями. У зубчатых колес конической передачи начальные и делительные поверхности – конические.

Рисунок 1.7 – Передача коническая: 1 – колесо ведущее; 2 – колесо ведомое

Планетарная зубчатая передача (рисунок 1.8) служит для передачи и преобразования вращательного движения и содержит центральные колеса (a, b) и колеса с перемещающимися осями вращения, которые называют сателлитами (g). Звено, на котором установлены опоры сателлитов, называется водилом (h). Число сателлитов обозначается nw. Наибольшее распространение получили передачи с nw =3. Ось вращения водила называется основной осью. В планетарных передачах сочетаются внешнее (a–g) и внутреннее (g–b) зацепление. Звенья, вращающиеся вокруг основной оси называются основными звеньями. Неподвижным может быть любое из основных звеньев.

Рисунок 1.8 – Передача планетарная: а, b – колеса центральные; h – водило;

g1, g2, g3 – колеса с перемещающимися осями вращения (сателлиты)

Волновая зубчатая передача (Рисунок 1.9) является конструктивной разновидностью планетарной передачи с одним центральным жестким колесом b и сателли-том g, выполненным в виде тонкостенного гибкого цилиндра с зубчатым венцом, деформируемым в процесее работы водилом h (генератором волн).

Рисунок 1.9 – Схема образования волновой передачи: а) – передача планетарная с одним сателлитом; б) – передача волновая с одной зоной зацепления; в) – передача волновая с двумя зонами зацепления (b – колесо центральное; g – сателлит – колесо гибкое зубчатое; h – водило)

Движение между валами со скрещивающимися осями осуществляется червячной передачей, которая состоит из червяка и червячного колеса (рисунок 1.10).

Рисунок 1.10 – Передача червячная: 1 – червяк; 2 – колесо червячное

Зацепление червячного колеса подобно зацеплению цилиндрического колеса с рейкой. Для нормальной работы червячного зацепления необходимо соблюдение равенства шагов (расстояний между одноименными точками соседних зубцов) на делительном диаметре в осевой плоскости червяка и делительном диаметре колеса. Червячные передачи дают возможность получения большого передаточного отношения в одноступенчатой передаче, плавность и бесшумность работы, возможность самоторможения. Различают передачи с цилиндрическими (делительная поверхность червяка – цилиндрическая) и глобоидными (делительная поверхность червяка является частью вогнутой поверхности тора) червяками.

При передаче движения червячное колесо вступает в зацепление с витками червяка, расположенными на его поверхности вращения. Угол наклона зуба червячного колеса равен углу подъема линии витка червяка.

В приводах также используют передачи с гибкой промежуточной связью: ременную (рисунок 1.11) и цепную (рисунок 1.12) В качестве гибкой связи выступает ремень или цепь.

Рисунок 1.11 – Передача ременная: 1 – шкив ведущий;

2 – шкив ведомый; 3 – ремень

Рисунок 1.12 – Передача цепная:

1 – звездочка ведущая; 2 – звездочка ведомая; 3 – цепь

Передающие движение элементы (колеса, звездочки, шкивы) устанавливаются на валах с определенной посадкой с использованием дополнительных связей в виде шпонок и других элементов.

Опоры валов (рисунок 1.13) служат для их поддержания и обеспечения стабильной работы передачи. Подшипник – часть опоры вала, который обеспечивает перемещение вала в опоре.

Рисунок 1.13 – Вал с опорами: 1 – вал шестерни; 2 – колесо; 3 – шпонка;

4 – подшипник; 5 – крышка подшипника

Узлы, комплектующие машину, соединяются между собой с помощью специальных устройств (муфт и т.п.).

Приводные муфты передают вращательное движение и крутящий момент с одного вала на другой, расположенный соосно, или с вала на установленную на нем деталь. С помощью муфт решается кинематическая и силовая задача, а также ряд монтажных и эксплуатационных аспектов. Муфты бывают глухие, компенсирующие предельные и управляемые.

На рисунке 1.14 изображена компенсирующая упругая втулочно – пальцевая муфта (МУВП), на которую может устанавливаться тормоз (размеры ВТ и DT соответствуют внутренним размерам тормозных колодок). Она, как правило, устанавливается в приводе между электродвигателем и редуктором и демпфирует динамические нагрузки. Полумуфта под тормоз располагается со стороны редуктора.

Рисунок 1.14 – Муфта упругая втулочно - пальцевая

На рисунке 1.15 изображена зубчатая муфта, которая устанавливается между редуктором и барабаном и компенсируют угловые отклонения валов под нагрузкой. При необходимости установки на ней тормоза, полумуфта, расположенная со стороны исполнительного органа выполняется по размерам тормозного шкива.

Рисунок 1.15 – Муфта зубчатая

Для остановки и пуска механизма служат тормоза ( см. приложение А, табли-

цы А.21, А.22). В машинах часто применяют тормоза, пристроенные к двигателю. В приводе возможна установка двух тормозов.

В приводах используются тормоза колодочные (рисунок 1.16), ленточные, дисковые, конические. По направлению действия усилий нажатия на тормозной элемент они бывают с радиальным и осевым замыканием, по источнику замыкающей силы – ручные, пружинные, грузовые и гидравлические, а по характеру действия приводного усилия – закрытого типа (постоянно замкнуты внешней силой и размыкаются во время работы механизма), открытого типа (замыкаются для остановки механизма) и комбинированные (в нормальных условиях работают как открытого типа, в аварийных – закрытого). Тормоза бывают автоматические и управляемые.

Рисунок 1.18 – Схема колодочного тормоза: 1, 2 – тормозные колодки;

3, 4 – рычаги; 5 – пружина

Правила эксплуатации машин и механизмов определяются требованиями Госгортехнадзора. Они обязательны для предприятий всех министерств и ведомств. В Правилах даны указания по вопросам, относящимся к технической эксплуатации и ремонту механизмов: организация надзора и обслуживания, порядок регистрации; разрешение на пуск в работу; технические освидетельствования; разрешение на изготовление и ремонт; материалы и сварка. Технические освидетельствования, предусматриваемые Правилами, делятся на полные (включающие дефектоскопию, статические и динамические испытания) и частичные, проводимые без испытаний.

Полному техническому освидетельствованию подвергают вновь установленные механизмы, находящиеся в эксплуатации (не реже одного раза в 3 года), а также механизмы после переноса их на новое место работы, реконструкции и некоторых ремонтных работ. Частичное освидетельствование предусматривается не реже одного раза в 12 месяцев.

Правила вкдючают в себя три вида освидетельствований: первоначальное, периодические и внеочередные.

Первоначальное освидетельствование сопровождается испытанием и полным освидетельствованием механизмов.

Периодические испытания проводят не реже чем один раз в пять лет.

Внеочередные освидетельствования и испытания производят после замены, пе-

реоборудования или ремонта механизмов или их деталей, а также после аварий.

Механизм сначала испытывают пробной нагрузкой при статическом режиме. Затем производят испытания пробной нагрузкой при работе механизмов с полными

скоростями и предусмотренным совмещением движений. Одновременно проверяют действие тормозов и концевых выключателей.

Статические испытания механизмов проводят нагрузкой, превышающей ее номинальное значение на 25 %. Динамические испытания механизмов производят нагрузкой, превышающей на 10 % номинальное значение.

Нагрузку, воспринимаемую механическими компонентами привода в процессе эксплуатации машины, называют рабочей.

Номинальной считают рабочую нагрузку, наиболее характерную для рассматриваемого механизма и его элементов. Номинальную нагрузку принимают в качестве исходной для определения расчетной нагрузки.

Расчетная нагрузка зависит от рабочей нагрузки и критериев работоспособности конкретных механизмов, с учетом условий их нагружений.

Состояние механизма, при котором он способен выполнить заданные функции сохраняя значения параметров в пределах, установленных нормативной регламентацией, зависит от ряда критериев к числу которых нужно отнести прочность, жесткость, износостойкость, теплостойкость, виброустойчивость и т.д.

В зависимости от условий работы те или иные критерии получают приоритет по отношению к остальным.