- •Синтез электромеханического привода судовой машины и палубного механизма Методические указания

- •7.100301 «Судовождение на морских и внутренних водных путях»,

- •7.100302 «Эксплуатация судовых энергетических установок»

- •Севастополь

- •Содержание Введение.………………….……………… …………………………………………….4

- •1.Привод машины. Характеристика его элементов и параметры эксплуатации....…5

- •Библиографический список……………………………………………………….….166

- •Введение

- •1. Привод машины, характеристика его элементов и параметры эксплуатации

- •1.1. Состав привода машины и характеристика его элементов

- •1.2 Характеристики нагружения

- •1.3 Режимы нагружения

- •2. Механизмы передачи вращательного движения

- •2.1. Синтез механизмов передачи вращательного движения

- •Передаточное отношения для таких механизмов равно

- •2.2. Синтез зубчатых передач с эвольвентным профилем

- •Любая точка на эвольвенте окружности характеризуется радиусом r и углом , которые равны:

- •Исходного контура

- •2.3. Основы расчета элементов механических передач на прочность

- •2.3.1. Силы, действующие в зацеплении

- •2.3.2. Напряжения в зацеплении

- •2.4. Материалы элементов передач

- •2.5. Особенности планетарных и волновых передач

- •2.5.1. Планетарные передачи

- •2.5.2. Волновые передачи

- •Где 1, 1,…,k-1 – коэффициенты полезного действия на каждой ступени, которые учитывают потери на передаче и опорах.

- •3. Расчет элементов привода

- •4. Расчет элементов редуктора

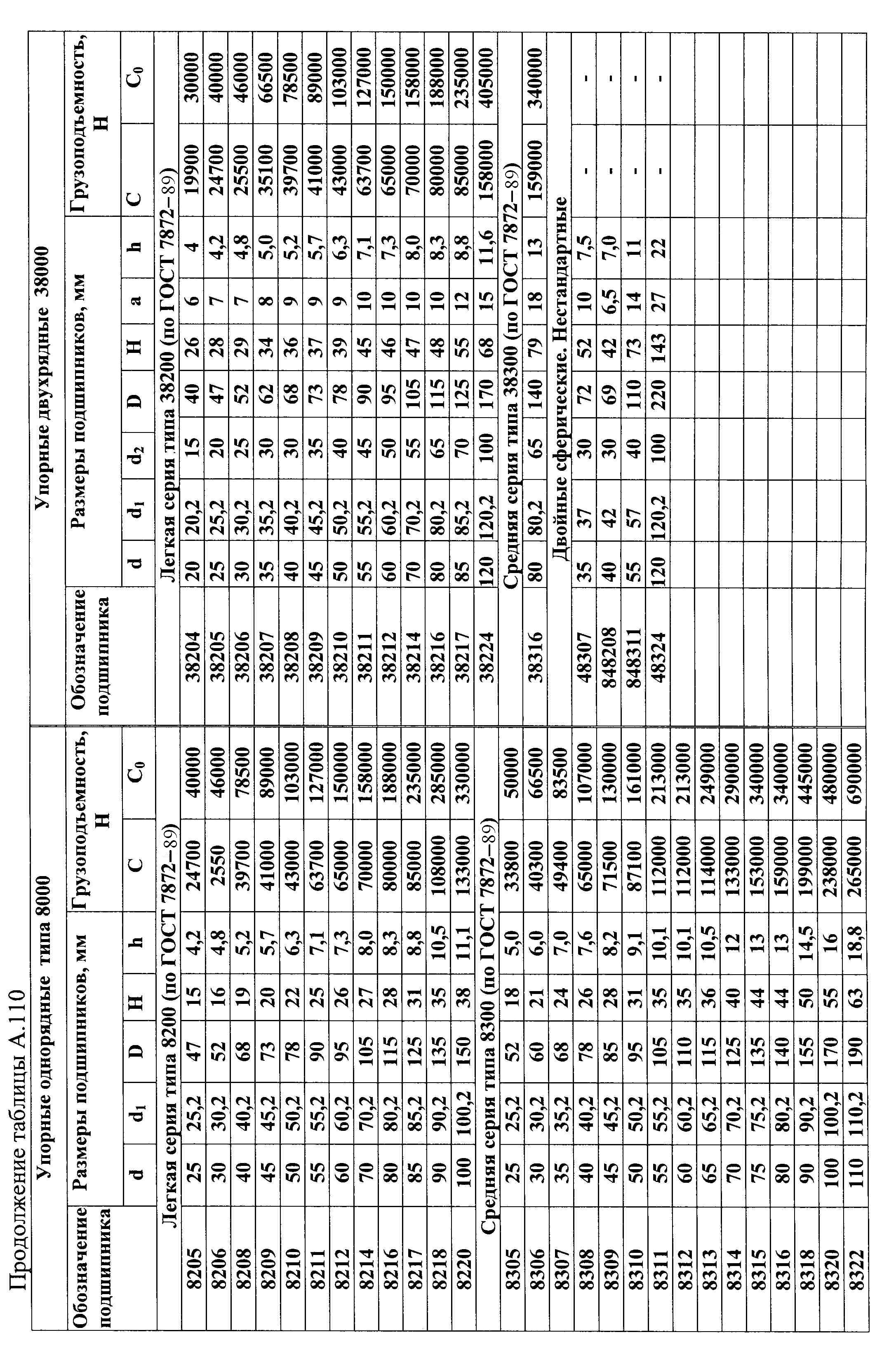

- •Продолжение таблицы 4.1

- •4.2 Передача цилиндрическая

- •Продолжение таблицы 4.2.3

- •При циклическом нагружении

- •Передачи с эвольвентным профилем зуба

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.9

- •Продолжение таблицы 4.2.9

- •Напряжений

- •4.3. Передача планетарная с цилиндрическими колесами *)

- •Продолжение таблицы 4.3.3

- •При циклическом нагружении

- •Продолжение таблицы 4.3.4

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продожение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •*)При расчете зубчатым колесам помимо принятых буквенных обозначений присваются индексы 1 и 2 соответственно меньшему и большему элементу сцепляющейся пары (рисунок а.15, таблица а.54);

- •Продолжение таблицы 4.3.8

- •Продолжение таблицы 4.3.8

- •Продолжение таблицы 4.3.8

- •4.4. Передача волновая

- •*Предлагаемая методика расчета ориентирована:

- •1) Материал колес по таблице а.61

- •2) Нарезание зубьев гибкого колеса производиться в недеформированном состоянии червячной фрезой, а жесткого колеса – долбяком с эвольвентным профилем по стандартному исходному контуру

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •4.5. Передача коническая

- •Продолжение таблицы 4.5.3

- •При циклическом нагружении

- •Передачи с прямыми зубьями эвольвентного профиля

- •Продолжение таблицы 4.5.6

- •Продолжение таблицы 4.5.10

- •Продолжение таблицы 4.5.10

- •4.6. Передача червячная с цилиндрическим червяком

- •Цилиндрическим червяком

- •Продолжение таблицы 4.6.4

- •Продолжение таблицы 4.6.8

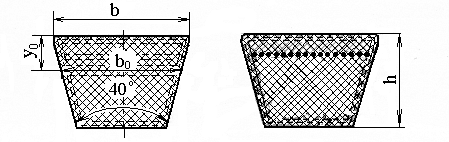

- •4.7. Передача ременная

- •4.8. Передача цепная

- •4.9. Валы, их опоры и соединения

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •4.10. Расчет элементов передачи и корпуса редуктора

- •5. Мероприятия по эксплуатации

- •Библиографический список

- •Приложение а Справочные данные

- •Продолжение таблицы а.8

- •Продолжение таблицы а.8

- •Характеристики и геометрические параметры (рисунок 2.14)

- •Распределения нагрузки по ширине венца колес цилиндрической передачи

- •Продолжение таблицы а.44

- •Продолжение таблицы а.52

- •Продолжение таблицы а.52

- •Волновых передач

- •Качения в зависимости от надежности

- •Точности в (из гост 15521 – 70), мм

- •Приложение б Примеры выполнения чертежей

- •Продолжение рисунка б.6

- •Приложение в Виды и система условных обозначений подшипников качения

Волновых передач

Марка стали

|

Термическая обработка, упрочнение |

Твердость |

Предел прочности при растяжении в МПа |

Предел текучести т, МПа |

Предел выносливости |

Допускаемое напряжение при смятии см, МПа |

||

НВ сердцевины |

HRC поверхности |

При изгибе -1, МПа |

При кручении -1, МПа |

|||||

45 |

Н У М35 |

180 200 220 |

30 32 35 |

610 750 900 |

360 450 650 |

275 340 405 |

165 205 245 |

21…30 26…36 31…45 |

50 |

Н У |

200 270 |

32 35 |

640 900 |

380 700 |

290 405 |

175 245 |

22…31 31…45 |

20Х |

Н У М59 |

200 215 280 |

28 35 40 |

600 700 850 |

300 500 630 |

260 350 420 |

150 200 240 |

20…28 26…36 32…43 |

40Х |

Н У М39 М48 |

220 240 260 280 |

32 35 39 48 |

630 800 1100 1300 |

330 650 900 1100 |

310 400 550 650 |

180 230 320 380 |

23…30 30…40 42…56 49…67 |

40ХН |

Н М43 |

200 280 |

30 40 |

780 1200 |

460 1000 |

300 600 |

225 345 |

29…39 46…62 |

50ХГ |

У |

320 |

43 |

1100 |

850 |

480 |

280 |

38…45 |

35ХМ |

М М50 |

270 315 |

35 45 |

1000 1600 |

850 1400 |

500 800 |

290 480 |

38…52 61…82 |

40ХНМА |

М43 |

300 |

43 |

1100 |

950 |

600 |

340 |

46…60 |

30ХГСА |

У М46 |

300 320 |

35 50 |

1100 1500 |

850 1300 |

550 750 |

320 430 |

41…55 57…76 |

12ХНЗА |

У ТВЧ |

235 315 |

40 59 |

950 1000 |

700 850 |

470 500 |

270 300 |

30..48 38…51 |

ШХ15 |

М62 |

380 |

62 |

2200 |

1700 |

660 |

330 |

52…110 |

Модули упругости: а) Сталь углеродистая Е=(2…2,1)105 Мпа; G=8,1105 МПа б) Сталь легированная Е=2,1106 Мпа; G=8,1105 МПа |

||||||||

Примечание. Условные обозначения термической обработки и упрочнения:Н – нормализация ; У – упрочнение; ТВЧ – закалка с нагревом ТВЧ; М – закалка с охлаждением в масле |

||||||||

Таблица А.62 – Коэффициент ширины зубчатого венца гибкого колеса

Передаточное отношение |

Силовые передачи |

Кинематические и малонагруженные передачи |

(i)bhg150 |

0,10…0,14 |

0,03…0,08 |

(i)bhg150 |

0,15…0,20 |

0,10…0,15 |

Таблица А.63 – Основные параметры стандартного зуборезного инструмента

(=20)

Модуль m для ряда |

Номинальный делительный диаметр долбяка dо ,мм |

Коэффициент (hа)о* высоты головки зуба, в долях модуля |

||||

40 |

64 |

|||||

1 - го |

2 - го |

Число зубьев z0 |

Диаметр окружности вершин (dа)о |

Число зубьев z0 |

Диаметр окружности вершин (dа)о |

|

0,30 |

- |

132 |

40,60 |

214 |

65,20 |

1,5 |

- |

0,35 |

114 |

41,06 |

182 |

64,86 |

|

0,40 |

- |

100 |

41,33 |

160 |

65,33 |

|

- |

0,45 |

90 |

42,00 |

144 |

66,30 |

|

0,50 |

- |

80 |

41,66 |

128 |

65,66 |

|

- |

0,55 |

72 |

41,43 |

116 |

65,63 |

1,35 |

0,60 |

- |

66 |

41,60 |

108 |

66,80 |

|

- |

0,70 |

56 |

41,53 |

90 |

65,33 |

|

0,80 |

- |

50 |

42,66 |

80 |

66,66 |

|

Таблица А.64 – Диаметр мерительного ролика dр,мм

dр, мм

|

0,118 |

0,142 |

0,170 |

0,201 |

0,232 |

0,260 |

0,291 |

0,343 |

0.402 |

0,433 |

0,461 |

0,511 |

0,572 |

0,724 |

0,796 |

0,866 |

1,008 |

1,047 |

|

1,157 |

1,302 |

1,441 |

1,533 |

1,591 |

1,732 |

1,833 |

2,020 |

2,071 |

|

2,217 |

2,311 |

2,595 |

2,866 |

3,106 |

3,468 |

3,666 |

4,211 |

|

Таблица А.65–Параметры подшипников гибких шариковых радиальных(ГОСТ 23179–78)

Номер подшипника |

Размеры в мм |

Радиальный зазор, мкм |

Предельная частота вращения n, об/мин |

||||

D |

d |

B |

r |

dш |

|||

806 |

42-0,011 |

30-0,010 |

7 |

0,5 |

3,969 |

10…24 |

6000 |

808 |

52-0,013 |

40-0,012 |

8 |

0,5 |

3,969 |

12…26 |

|

809 |

62-0,013 |

45-0,012 |

9 |

0,5 |

5.995 |

12…29 |

4980 |

811 |

72-0,013 |

55-0,015 |

11 |

0,5 |

7.144 |

13…33 |

|

812 |

80-0,013 |

60-0,015 |

13 |

0,5 |

7,144 |

13…33 |

|

815 |

100-0,015 |

75-0,015 |

15 |

1,0 |

9,128 |

14…34 |

4500 |

818 |

120-0,015 |

90-0,020 |

18 |

1,0 |

11,113 |

16…40 |

|

822 |

150-0,018 |

110-0,020 |

24 |

1,0 |

14,288 |

20…46 |

3480 3000 |

824 |

160-0,025 |

120-0,020 |

24 |

1,0 |

14,288 |

20…46 |

|

830 |

200-0,030 |

150-0,025 |

30 |

1,0 |

19,050 |

23…58 |

2520 |

836 |

240-0,030 |

180-0,025 |

35 |

1,5 |

22,225 |

24…65 |

|

844 |

300-0,035 |

220-0,030 |

45 |

2,5 |

28,575 |

33…83 |

|

848 |

320-0,040 |

240-0,030 |

48 |

2,5 |

28,575 |

35…90 |

1980 |

860 |

400-0,040 |

300-0,035 |

60 |

2,5 |

36,513 |

45…105 |

|

862 |

420-0,045 |

310-0,035 |

60 |

2,5 |

36,513 |

45…105 |

|

870 |

480-0,045 |

360-0,040 |

72 |

3,5 |

44,450 |

55…125 |

|

Примечание. Число шариков z=21…23; r – размер фаски. |

|||||||

Таблица А.66 – Корректирующие коэффициенты К1 и К2 в волновой передаче

ibhg |

К1 |

К2 |

60 |

0,978 |

0,079 |

75 |

0,961 |

0.068 |

Таблица А.67 – Коэффициент концентрации нагрузки от несимметричного расположения зубчатого венца относительно длины гибкого колеса Ке волновой передачи

|

Величина коэффициента Ке |

||||||

=0 |

=0,1 |

=0,2 |

=0,3 |

=0,4 |

=0,5 |

=0,6 |

|

0,2 |

1,0 |

1,15 |

1,25 |

1,37 |

1,49 |

1,60 |

1,78 |

0,3 |

1,0 |

1,16 |

1,30 |

1,48 |

1,62 |

1,80 |

1,90 |

0,4 |

1,0 |

1,17 |

1,35 |

1,52 |

1,70 |

1,95 |

2,20 |

0,5 |

1,0 |

1,18 |

1,38 |

1,60 |

1,80 |

2,09 |

2,30 |

0,6 |

1,0 |

1,19 |

1,40 |

1,65 |

1,90 |

2,20 |

2,40 |

0,7 |

1,0 |

1,20 |

1,42 |

1,7 |

2,04 |

2,40 |

2,58 |

Таблица А.68 – Коэффициент концентрации нагрузки от закручивания вала Ккр

волновой передачи

Средний диаметр гибкого колеса (dm)g, мм |

Величина Ккр при отношении L/(dm)g |

|||

0,75 |

1,0 |

1,25 |

1,5 |

|

До 20 |

1,34 |

1,6 |

1,85 |

2,1 |

20…30 |

1,4 |

1,7 |

2,0 |

2,3 |

30…50 |

1,6 |

1,9 |

2,4 |

2,8 |

50…110 |

1,8 |

2.4 |

2,9 |

3.5 |

110…130 |

2,05 |

2,8 |

3.4 |

4,1 |

Свыше 130 |

2,1 |

3.0 |

3.6 |

4.3 |

Таблица А.69 – Коэффициенты Кз и Кз неравномерноси распределения нагрузки

между зубьями в волновой передачи

Коэффициенты |

|

|||||||

0,3 |

0,35 |

0,40 |

0,45 |

0,50 |

0,55 |

0,60 |

0,65 |

|

Кз |

1,6 |

1,7 |

1,8 |

1,9 |

2,0 |

2,1 |

2,2 |

2,4 |

Кз |

1,1 |

1,2 |

1,4 |

1.6 |

1,9 |

2,2 |

2,5 |

3.0 |

Таблица А.70– Допускаемое условное давление на зубья колеса волновой передачи

при числе циклов нагружения N=108

Термообработка и средняя твердость поверхности |

|||||

Без обработки HRC 20 |

Улучшение HRC 28 |

Закалка |

Цементация и закалка, азотирование HRC 60 |

||

HRC 40 |

HRC 45 |

HRC 52 |

|||

Наибольшее допускаемое давление [усл], МПа |

|||||

95 |

110 |

135 |

170 |

185 |

205 |

Примечание. При работе с частыми реверсаим [усл] рекомендуется снижать на 20 %…25 % |

|||||

Таблица А.71 – Коэффициент переменности нагрузки Кн волновой передачи

Типовые режимы нагружения |

Обозначение режима |

Характеристики режима |

Кн |

Постоянный |

0 |

Работа с постоянной нагрузкой |

1 |

Тяжелый |

1 |

Работа большую часть времени с высокими нагрузками |

0,77 |

Среднеравновероятностный |

2 |

Одинаковое время работы со всеми значениями нагрузки |

0,63 |

Средненормальный |

3 |

Работа большую часть времени со средними нагрузками |

0,57 |

Легкий |

4 |

Работа большую часть времени с малыми нагрузками |

0,43 |

Таблица А.72 – Коэффициент напряжения С волновой передачи

|

Кулачковый генератор при |

Дисковый генератор при |

|||||

25 |

30 |

35 |

20 |

30 |

40 |

50 |

|

Коэффициент С |

1,45 |

1,55 |

2,0 |

1,41 |

1,40 |

1,51 |

1,72 |

Таблица А.73 – Коэффициент количества зубьев гибкого колеса A

(z)g |

150 |

200 |

300 |

400 |

500 |

600 |

A, МПа |

56,5 |

57,2 |

55,5 |

50,8 |

45 |

38,5 |

Таблица А.74 – Коэффициент ширины относительно диаметра конического колеса

bd |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

Таблица А.75 – Номинальные значения внешнего делительного диаметра

конического колеса de2 , мм (ГОСТ 12289–76)

Ряд1 |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

250 |

280 |

315 |

Ряд2 |

56 |

71 |

90 |

112 |

140 |

180 |

225 |

- |

- |

- |

Ряд1 |

355 |

400 |

450 |

500 |

560 |

630 |

710 |

800 |

900 |

1000 |

Ряд2 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Таблица А.76 – Ширина зубчатых венцов конических колес b ,мм (ГОСТ 12289–76)

Значения de2,мм |

Значения b для номинальных передаточных чисел |

||||||||||||||

1,00 |

1,12 |

1,25 |

1,40 |

1,60 |

1,80 |

2,00 |

2,24 |

2,50 |

2,80 |

3,15 |

3,55 |

4,00 |

4,50 |

5,00 |

|

50 |

10 |

9,5 |

9 |

9 |

8,5 |

|

|

|

|

|

|

|

|

|

|

56 |

11 |

10,5 |

10 |

10 |

9,5 |

|

|

|

|

|

|

|

|

|

|

63 |

13 |

12 |

11,5 |

11 |

10,5 |

10 |

10 |

|

|

|

|

|

|

|

|

71 |

14 |

14 |

13 |

12 |

12 |

11,5 |

11,5 |

|

|

|

|

|

|

|

|

80 |

16 |

15 |

15 |

14 |

13 |

13 |

13 |

12 |

12 |

|

|

|

|

|

|

90 |

18 |

17 |

16 |

16 |

15 |

15 |

14 |

14 |

14 |

|

|

|

|

|

|

100 |

20 |

19 |

18 |

18 |

17 |

16 |

16 |

16 |

15 |

15 |

15 |

|

|

|

|

112 |

22 |

21 |

20 |

20 |

19 |

18 |

18 |

17 |

17 |

17 |

17 |

|

|

|

|

125 |

25 |

24 |

22 |

22 |

21 |

20 |

20 |

19 |

19 |

19 |

19 |

19 |

18 |

|

|

140 |

28 |

26 |

26 |

24 |

24 |

22 |

22 |

22 |

21 |

21 |

21 |

21 |

21 |

20 |

|

160 |

32 |

30 |

30 |

28 |

28 |

26 |

25 |

25 |

25 |

24 |

24 |

24 |

24 |

24 |

24 |

180 |

36 |

34 |

32 |

32 |

30 |

30 |

28 |

28 |

28 |

28 |

26 |

26 |

26 |

26 |

26 |

200 |

40 |

38 |

38 |

34 |

34 |

32 |

32 |

32 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

225 |

45 |

42 |

42 |

40 |

38 |

36 |

36 |

36 |

34 |

34 |

34 |

34 |

32 |

32 |

32 |

250 |

50 |

48 |

45 |

45 |

42 |

40 |

40 |

40 |

38 |

38 |

38 |

38 |

36 |

36 |

36 |

280 |

55 |

52 |

52 |

50 |

48 |

45 |

45 |

45 |

42 |

42 |

42 |

42 |

42 |

40 |

40 |

315 |

65 |

60 |

60 |

55 |

52 |

52 |

50 |

50 |

48 |

48 |

48 |

48 |

45 |

45 |

45 |

355 |

70 |

70 |

65 |

63 |

60 |

60 |

55 |

55 |

55 |

55 |

55 |

52 |

52 |

52 |

52 |

400 |

80 |

75 |

75 |

70 |

70 |

65 |

63 |

63 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

Таблица А.77– Коэффициенты смещения для для ортогональных конических

передач с прямыми зубьями при исходном контуре по ГОСТ 13754–81

-

Число зубьев шестерни z1

Значение коэффициента смещения х1

при передаточном числе передачи u

1

1,12

1,25

1,4

1,6

1,8

2,0

2,5

3,15

4,0

5,0

6,3

12

0,50

0,53

0,56

0,57

0,58

13

0,44

0,48

0,52

0,54

0,55

0,56

14

0,27

0,34

0,38

0,42

0,47

0,50

0,52

0,53

0,54

15

0,18

0,25

0,31

0,36

0,40

0,45

0,48

0,50

0,51

0,52

16

0,10

0,17

0,24

0,30

0,35

0,38

0,43

0,46

0,48

0,49

0,50

18

0

0,09

0,15

0,22

0,28

0,33

0,36

0,40

0,43

0,45

0,46

0,47

20

0

0,08

0,14

0,20

0,26

0,30

0,34

0,37

0,40

0,42

0,43

0,44

25

0

0,07

0,13

0,18

0,23

0,26

0,29

0.33

0,36

0,38

0,39

0,40

30

0

0,06

0,11

0,15

0,19

0,22

0,25

0,28

0,31

0,33

0,34

0,35

40

0

0,05

0,09

0,12

0,15

0,18

0,20

0,22

0,24

0,26

0,27

0,28

Таблица А.78 – Определение коэффициента перекрытия для конических передач

zvt |

a(b) |

zvt1 + zvt2 |

c |

|||

hae/me |

||||||

0,5 |

1,0 |

1,5 |

2,0 |

|||

10 |

1,0 |

1,25 |

1,5 |

1,5 |

30 |

1,9 |

30 |

2,0 |

2,5 |

2,9 |

3,3 |

50 |

3,0 |

45 |

3,0 |

3,5 |

4,0 |

4,25 |

70 |

4,0 |

60 |

4,0 |

4,5 |

4,8 |

5,2 |

90 |

5,4 |

70 |

4,5 |

5,0 |

5,45 |

5,7 |

110 |

6,4 |

90 |

5,5 |

6,25 |

6,75 |

6,9 |

130 |

7,6 |

105 |

6,5 |

7,8 |

7,5 |

7,9 |

150 |

8,6 |

130 |

8,0 |

8,5 |

9,0 |

9,5 |

170 |

10 |

155 |

9,5 |

10,0 |

10,5 |

11,0 |

190 |

11,0 |

Примечание. =a+b+c |

||||||

Таблица А.79– Значение коэффициентов kH и kF зубьев конических передач

Относительная ширина эквивалентной цилиндрической шестерни bd |

kH |

kF |

|||||||

Шариковые опоры |

Роликовые опоры |

Шариковые опоры |

Роликовые опоры |

||||||

При твердости рабочих поверхностей зубьев |

|||||||||

Н1НВ350 и Н2НВ350 или Н1НВ350 и Н2НВ350 |

Н1НВ350 и Н2НВ350 |

Н1НВ350 и Н2НВ350 или Н1НВ350 и Н2НВ350 |

Н1НВ350 и Н2НВ350

|

Н1НВ350 и Н2НВ350 или Н1НВ350 и Н2НВ350 |

Н1НВ350 и Н2НВ350 |

Н1НВ350 и Н2НВ350 или Н1НВ350 и Н2НВ350 |

Н1НВ350 и Н2НВ350 |

||

0,2 |

1,07 |

1,16 |

1,04 |

1,08 |

1,13 |

1,26 |

1,07 |

1,15 |

|

0,4 |

1,15 |

1,37 |

1,08 |

1,20 |

1,29 |

1,56 |

1,16 |

1,30 |

|

0,6 |

1,24 |

1,50 |

1,13 |

1,32 |

1,48 |

1,93 |

1,25 |

1,48 |

|

0,8 |

- |

- |

1,18 |

1,44 |

- |

- |

1,35 |

1,67 |

|

Таблица А.80 – Степенень точности nт и коэффициент точности Кт червячных передач

nт |

Кт |

Скорость скольжения,vs, м/с |

Методы нарезания и обработки |

Условия работы |

7 |

1,15 |

10 |

Червяк закален, шлифован и полирован. Колесо нарезано шлифованной червячной фре- зой. Обкатка под нагрузкой. |

Передачи с повышенными скоростями и малым шумом, с повышенными требованиями к габаритам |

8 |

1,1 |

5 |

Червяк с Н НВ 350, нешлифованный. Колесо нарезается шлифованной червячной фре- зой . Обкатка под нагрузкой. |

Передачи среднескоростные со средними требованиями по шуму и габаритам |

9 |

1,0 |

1 |

Червяк с Н НВ 350 не шлифуется. Колесо нарезается любым способом. |

Передачи низкоскорост- ные, кратковременно работающие |

Таблица А.81 – Механические свойства материалов венцов червячных колес

Червячное колесо |

Скорость скольжения vs, м/с |

Червяк |

|||||||

Марка материала |

ГОСТ |

Способ отливки |

Механические свойства |

Марка стали |

Твердость |

||||

В |

Т |

Е105 |

НВ |

||||||

Мпа |

|||||||||

Бр. 010Н1Ф1 |

613–79 |

центроб. |

285 |

165 |

0,74 |

90 |

25 |

40ХН 20Х 30ХГС 30ХГН 38ХГН 20ХГР |

HRC 50…60

|

Бр.010Ф1 |

613–79 |

в кокиль |

245 |

195 |

1,01 |

100 |

12 |

||

в землю |

215 |

135 |

0,99 |

90 |

|||||

Бр.05Ц5С5 |

613–79 |

в кокиль |

245 |

90 |

0,98 |

76 |

8 |

||

в землю |

145 |

80 |

0,93 |

60 |

|||||

Бр.А10Ж4Н4 |

493–79 |

в землю |

700 |

460 |

1,05 |

70 |

5 |

40ХН 20Х 30ХГН 38ХГН 30ХГС 20ХГР |

HRC 45…50 |

в кокиль |

650 |

430 |

1,1 |

80 |

|||||

Бр.А10ЖЗМц1,5 |

493–79 |

в кокиль |

550 |

360 |

1,15 |

90 |

|||

в землю |

450 |

300 |

1,1 |

80 |

|||||

Бр. А9ЖЗЛ |

493–79 |

центроб. |

500 |

200 |

1,15 |

90 |

|||

в кокиль |

490 |

195 |

1,1 |

80 |

|||||

в землю |

390 |

195 |

1,1 |

80 |

|||||

ЛАЖМц66–6–3–2 |

17711–93 |

центроб. |

500 |

330 |

1,24 |

90 |

4 |

||

СЧ 12–28 |

1412–85

|

в землю |

ви=310 |

0,8 |

100 |

2,0 |

Сталь 45 |

НВ 300…350 |

|

СЧ 15–32 |

ви=320 |

1,1 |

110 |

||||||

СЧ 18–36 |

ви=340 |

1,3 |

120 |

||||||

СЧ 24–40 |

ви=360 |

1,4 |

120 |

||||||

Таблица А.82 – Коэффициенты динамической нагрузки КНv, КFv и интенсивности

изнашивания материала колеса Сv в зависимости от скорости сколь-

жения vs и степени точности nт червячной передачи

nт |

При скорости скольжения vs , м/с |

|||||||||||

1,5 |

3 |

7,5 |

12 |

16 |

25 |

|||||||

КНv,КFv |

Сv |

КНv,КFv |

Сv |

КНv,КFv |

Сv |

КНv,КFv |

Сv |

КНv,КFv |

Сv |

КНv,КFv |

Сv |

|

6 |

- |

1,44 |

- |

1,13 |

1 |

0,82 |

1,1 |

0,69 |

1,3 |

0,63 |

1,5 |

0,54 |

7 |

1 |

1 |

1,1 |

1,2 |

- |

- |

||||||

8 |

1,15 |

1,25 |

1,4 |

- |

- |

- |

||||||

9 |

1,25 |

- |

- |

- |

- |

- |

||||||

Таблица А.83 – Начальный коэффициент концентрации нагрузки К0Нв зависимо-

сти от передаточного числа u и числа витков червяка z1

z1

|

u |

|||||||

8 |

10 |

16 |

20 |

30 |

40 |

50 |

60 |

|

1 |

|

|

|

|

1,1 |

1,05 |

1,025 |

1,012 |

2 |

|

|

1,2 |

1,1 |

1,05 |

|

|

|

4 |

1,3 |

1,18 |

1,1 |

|

|

|

|

|

Таблица А.84 – Коэффициенты диаметра червяка q (по ГОСТ 2144-93 )

Ряд 1 |

6,3 |

|

8,0 |

|

10,0 |

|

12,5 |

|

16,0 |

|

20,0 |

|

25,0 |

Ряд 2 |

|

7,1 |

|

9,0 |

|

11,2 |

|

14,0 |

|

18,0 |

|

22,4 |

|

Примечания: 1. Для несамотормозящихся передач q=8,0; 9,0; 10,0; 11,2; 12,5. 2. Для самотормозящихся передач q12,5. |

|||||||||||||

Таблица А.85 – Модули m цилиндрических червячных передач, (ГОСТ 2144-93)

1,0 |

1,25 |

1,6 |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

6,3 |

8,0 |

10,0 |

12,5 |

16,0 |

20,0 |

25,0 |

Таблица А.86 – Сочетание модулей m, коэффициентов диаметра q и числа витков z1

m |

1,0 |

1,25 |

1,6 |

|||||||||||||||||||

q |

1,6 |

2,0 |

12,5 |

16,0 |

20,0 |

10 |

12,5 |

16,0 |

20,0 |

|||||||||||||

z1 |

1 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

|||||||||||||

m |

2,0 |

2,5 |

||||||||||||||||||||

q |

8 |

10 |

12,5 |

16,0 |

20,0 |

8,0 |

10,0 |

12,5 |

16,0 |

|||||||||||||

z1 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

|||||||||||||

m |

2,5 |

3,15 |

4,0 |

|||||||||||||||||||

q |

20,0 |

8,0 |

10,0 |

12,5 |

16,0 |

20,0 |

8,0 |

10,0 |

12,5 |

|||||||||||||

z1 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

|||||||||||||

m |

4,0 |

5,0 |

6,3 |

|||||||||||||||||||

q |

16,5 |

20,0 |

8,0 |

10,0 |

12,5 |

16,0 |

20,0 |

8,0 |

10,0 |

|||||||||||||

z1 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

|||||||||||||

m |

6,3 |

8,0 |

||||||||||||||||||||

q |

12,5 |

14,0 |

16,0 |

20,0 |

8,0 |

10,0 |

12,5 |

16,0 |

20,0 |

|||||||||||||

z1 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

|||||||||||||

m |

10,0 |

12,5 |

||||||||||||||||||||

q |

8,0 |

10,0 |

12,5 |

16,0 |

20,0 |

8,0 |

10,0 |

12,5 |

16,0 |

|||||||||||||

z1 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

|||||||||||||

m |

12,5 |

16,0 |

20,0 |

|

||||||||||||||||||

q |

20,0 |

8,0 |

10,0 |

12,5 |

16,0 |

8,0 |

10,0 |

|

||||||||||||||

z1 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

|

||||||||||||||

Допускается использование следующих сочетаний m, q и z1 |

||||||||||||||||||||||

m |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

|||||||||||||||||

q |

14,0 |

16,0 |

12,0 |

12,0 |

10,0 |

12,0 |

10,0 |

12,0 |

14,0 |

|||||||||||||

z1 |

1;2;4 |

1 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

1 |

1 |

|||||||||||||

m |

4,0 |

6,0 |

7,0 |

12,0 |

14,0 |

|

||||||||||||||||

q |

9,0 |

12,0 |

9,0 |

12,0 |

12,0 |

10,0 |

8 |

|

||||||||||||||

z1 |

1;2;4 |

1 |

1;2;4 |

1;2;4 |

1;2;4 |

1;2 |

2 |

|

||||||||||||||

Таблица А.87 – Действительные углы подъема линии витка червяка

z1

|

Значения при коэффициенте диаметра червяка q |

||||||||

6,3 |

7,1 |

8,0 |

9,0 |

10,0 |

11,2 |

12,5 |

14,0 |

16,0 |

|

1 |

9110 |

811 |

7730 |

62025 |

54238 |

568 |

43426 |

458 |

33435 |

2 |

173645 |

154355 |

14210 |

123144 |

111836 |

10729 |

9525 |

8748 |

7730 |

4 |

322445 |

292346 |

263354 |

235735 |

21485 |

193912 |

174449 |

155043 |

14210 |

Таблица А.88 – Межосевое расстояние аw червячных передач, мм (по ГОСТ 2144–93)

Ряд1 |

40 |

|

50 |

|

63 |

|

80 |

|

100 |

|

125 |

|

Ряд2 |

|

- |

|

- |

|

- |

|

- |

|

- |

|

140 |

Ряд1 |

160 |

|

200 |

|

250 |

|

315 |

|

400 |

|

500 |

|

Ряд2 |

|

180 |

|

225 |

|

280 |

|

355 |

|

450 |

|

|

Таблица А.89 – Длина нарезанной части червяка b1 (ГОСТ 19650–97)

Коэффициент смещения червяка х |

b1 не менее |

|

z1=1 и z1=2 |

z1=4 |

|

-1,0 |

b1(10,5+ z1)m |

b1(10,5+ z1)m |

-0,5 |

b1(8+ 0,06z2)m |

b1(9,5+ 0,09z2)m |

0 |

b1(11+ 0,06z2)m |

b1(12,5+ 0,09z2)m |

+0,5 |

b1(11+ 0,1z2)m |

b1(12,5+ 0,1z2)m |

+1,0 |

b1(12+ 0,1z2)m |

b1(13+ 0,1z2)m |

Примечание. При промежуточном значении х длина b1 выбирается соответственно тому из двух ближайших значений х, которое дает большее b1. Для шлифуемых и фрезеруемых червяков полученную в таблице длину b1 следует увеличить при m10 мм на 25 мм, при m10 мм – на 35 – 40 мм и при m16 мм – на 50 мм. |

||

Таблица А.90 – Ширина венца червячного колеса b2 (ГОСТ 19650–74)

Число витков червяка z1 |

1 и 2 |

4 |

b2 |

0,75 da1 |

0,67 da1 |

Таблица А.91 – Коэффициенты трения f и углы трения между стальным

червяком и колесом из оловянистой бронзы

Скорость скольжения vs , м/с |

f |

|

0,1 |

0,080….0,090 |

430….510 |

0,5 |

0,055….0,065 |

310….340 |

1 |

0,045…0,055 |

230….310 |

1,5 |

0,040….0,050 |

220….250 |

2 |

0,035….0,045 |

200….230 |

2,5 |

0,030….0,040 |

140….220 |

3 |

0,028….0,035 |

130….200 |

4 |

0,023….0,030 |

120….140 |

7 |

0,018…0,026 |

100….130 |

10 |

0,016….0,024 |

055….120 |

Таблица А.92 – Коэффициенты деформации червяка

Число витков червяка z1 |

Значения при коэффициенте диаметра червяка q |

|||||||||

|

6,3 |

7,1 |

8,0 |

9,0 |

10,0 |

11,2 |

12,5 |

14,0 |

16,0 |

|

1 |

43 |

58 |

74 |

92 |

110 |

132 |

155 |

182 |

218 |

|

2 |

34 |

46 |

59 |

73 |

87 |

104 |

123 |

144 |

173 |

|

4 |

27 |

37 |

47 |

58 |

69 |

83 |

98 |

114 |

137 |

|

Таблица А.93 – Коэффициент Кх, учитывающий влияние режима работы передачи

на приработку зубьев червячного колеса и витков червяка

Вид режима |

Кх |

Тяжелый |

0,77 |

Средний равновероятностный |

0,5 |

Средний нормальный |

0,5 |

Легкий |

0,38 |

Особо легкий |

0,31 |

Таблица А.94 – Коэффициенты формы зуба червячных колес YFS2

Эквиалентное число зубьев колеса zv2 |

20 |

24 |

26 |

28 |

30 |

32 |

35 |

37 |

YFS2 |

1,98 |

1,88 |

1,85 |

1,80 |

1,76 |

1,71 |

1,64 |

1,61 |

Эквиалентное число зубьев колеса zv2 |

40 |

45 |

50 |

60 |

80 |

100 |

150 |

300 |

YFS2 |

1,55 |

1,48 |

1,45 |

1,40 |

1,34 |

1,30 |

1,27 |

1,24 |

Таблица А.95 – Площадь поверхности охлаждения корпуса редуктора

aw,мм |

80 |

100 |

125 |

140 |

160 |

180 |

200 |

225 |

250 |

280 |

А,м2 |

0,16 |

0,24 |

0,35 |

0,42 |

0,53 |

0,65 |

0,78 |

0,95 |

1,14 |

1,34 |

Таблица А.96 – Основные параметры клиновых и поликлиновых ремней

Ремни клиновые |

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

Тип ремня

|

Обозначение сечения |

Размеры в сечении, мм

|

A*, см2

|

Lр, мм |

Допускаемые длины L ремня, мм |

dmin, мм |

Т1, Н∙м |

Масса* 1 м, кг |

||||||||||||||||||

b0 |

b |

h |

y0 |

|||||||||||||||||||||||

Клиновой нормального сечения |

О |

8,5 |

10 |

6 |

2,1 |

0,47 |

1320 |

400…2500 |

63 |

30 |

0,06 |

|||||||||||||||

А |

11 |

13 |

8 |

2,8 |

0,81 |

1700 |

560…4000 |

90 |

15…60 |

0,10 |

||||||||||||||||

Б |

14 |

17 |

10,5 |

4,0 |

1,38 |

2240 |

800…6300 |

125 |

45…150 |

0,18 |

||||||||||||||||

В |

19 |

22 |

13,5 |

4,8 |

2,30 |

3750 |

1800…10600 |

200 |

120…600 |

0,30 |

||||||||||||||||

Г |

27 |

32 |

19 |

6,9 |

4,76 |

6000 |

3150…15000 |

315 |

420…2400 |

0,62 |

||||||||||||||||

Д |

32 |

38 |

23,5 |

8,3 |

6,92 |

7100 |

4500…18000 |

500 |

1600…6000 |

0,90 |

||||||||||||||||

Е |

42 |

50 |

30 |

14,0 |

11,72 |

|

6300…18000 |

800 |

6000 |

1,52 |

||||||||||||||||

Клиновой узкого сечения, РТМ 51-15-15–70 |

УО |

8,5 |

10 |

8 |

2,0 |

0,56 |

1600 |

630…3550 |

63 |

150 |

0,07 |

|||||||||||||||

УА |

11 |

13 |

10 |

2,8 |

0,95 |

2500 |

800…4500 |

90 |

90…400 |

0,12 |

||||||||||||||||

УБ |

14 |

17 |

13 |

3,5 |

1,58 |

3550 |

1250…8000 |

140 |

300…2000 |

0,20 |

||||||||||||||||

УВ |

19 |

22 |

18 |

4,8 |

2,78 |

5600 |

2000…8000 |

224 |

2000 |

0,37 |

||||||||||||||||

Ремни поликлиновые |

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

Тип ремня

|

Обозначение сечения |

Размеры в сечении, мм |

A*, см2

|

Стандартная длина Lр, мм |

Интервал допускаемых длин ремня L, мм |

Число ребер |

dmin, мм |

Т1, Н∙м |

Масса* 1 м, кг |

|||||||||||||||||

рекомен-дуемое |

допускае-мое |

|||||||||||||||||||||||||

t |

H |

h |

||||||||||||||||||||||||

Поликлиновой, РТМ 38-40528–74 |

К |

2,4 |

4 |

2,35 |

0,72 |

710 |

400…2000 |

2…36 |

36 |

40 |

40 |

0,09 |

||||||||||||||

Л |

4,8 |

9,5 |

4,85 |

3,56 |

1600 |

1250…4000 |

4…20 |

50 |

80 |

18…40 |

0,45 |

|||||||||||||||

М |

9,5 |

16,7 |

10,35 |

11,37 |

2240 |

4000…4000 |

2…20 |

50 |

180 |

130 |

1,6 |

|||||||||||||||

* Для поликлиновых ремней с десятью ребрами |

||||||||||||||||||||||||||

Рекомендуемые длины ремней |

||||||||||||||||||||||||||

400; (425); 450; (475); 500; (530); 560; (600); 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); 2800; (3000); 3150; (3350); 3550; (3750); 4000; (4250); 4500; (4750); 5000; (5300); 5600; (6000); 6300; (6700); 7100; (7500); 8000; (8500); 9000; (9500); 10000; (10600); 11200; (11800); (13200); 14000; (15000); 16000; (17000); 18000 |

||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

Сечение и Lр, мм |

d1 |

i |

Частота вращения меньшего шкива, об/мин |

|||||||

400 |

800 |

950 |

1200 |

1450 |

2200 |

2400 |

2800 |

|||

О 1320 |

80 |

1,2 |

0,26 |

0,47 |

0,55 |

0,66 |

0,77 |

1,08 |

1,15 |

1,28 |

1,5 |

0,27 |

0,49 |

0,56 |

0,68 |

0,80 |

1,11 |

1,18 |

1,32 |

||

3 |

0,28 |

0,50 |

0,58 |

0,71 |

0,82 |

1,14 |

1,22 |

1,36 |

||

112 |

1,2 |

0,42 |

0,76 |

0,88 |

1,07 |

1,25 |

1,72 |

1,84 |

2,04 |

|

1,5 |

0,43 |

0,78 |

0,91 |

1,10 |

1,29 |

1,78 |

1,90 |

2,11 |

||

3 |

0,44 |

0,81 |

0,94 |

1,14 |

1,33 |

1,84 |

1,96 |

2,17 |

||

А 1700 |

100 |

1,2 |

0,50 |

0,88 |

1,01 |

1,22 |

1,41 |

1,90 |

2,01 |

2,19 |

1,5 |

0,52 |

0.91 |

1,05 |

1,25 |

1,45 |

1,96 |

2,07 |

2,27 |

||

3 |

0,53 |

0,94 |

1,08 |

1,30 |

1,50 |

2,02 |

2,14 |

2,34 |

||

140 |

1,2 |

0,84 |

1,51 |

1,74 |

2,10 |

2,43 |

3,27 |

3,44 |

3,72 |

|

1,5 |

0,86 |

1,56 |

1,79 |

2,17 |

2,51 |

3,38 |

3,56 |

3,85 |

||

3 |

0,89 |

1,60 |

1,85 |

2,24 |

2,59 |

3,48 |

3,67 |

3,97 |

||

180 |

1,2 |

1,16 |

2,10 |

2,43 |

2,93 |

3,38 |

4,43 |

4,62 |

4,85 |

|

1,5 |

1,20 |

2,17 |

2,51 |

3,03 |

3,50 |

4,58 |

4,77 |

5,02 |

||

3 |

1,24 |

2,24 |

2,59 |

3,12 |

3,61 |

4,72 |

4,92 |

5,18 |

||

Б 2240 |

140 |

1,2 |

1,12 |

1,95 |

2,22 |

2,64 |

3,01 |

3,83 |

3,96 |

4,11 |

1,5 |

1,16 |

2,01 |

2,30 |

2,72 |

3,10 |

3,95 |

4,09 |

4,25 |

||

3 |

1,20 |

2,08 |

2,37 |

2,82 |

3,21 |

4,08 |

4,22 |

4,38 |

||

180 |

1,2 |

1,70 |

3,01 |

3,45 |

4,11 |

4,70 |

5,91 |

6,07 |

6,16 |

|

1,5 |

1,76 |

3,11 |

3,56 |

4,25 |

4,85 |

6,10 |

6,27 |

6,36 |

||

3 |

1,81 |

3,21 |

3,67 |

4,38 |

5,01 |

6,29 |

6,47 |

6,56 |

||

224 |

1,2 |

2,32 |

4,13 |

4,73 |

5,63 |

6,39 |

7,47 |

7,80 |

- |

|

1,5 |

2,40 |

4,27 |

4,89 |

5,81 |

6,60 |

8,00 |

8,08 |

|||

3 |

2,47 |

4,40 |

5,04 |

6,00 |

6,81 |

8,25 |

8,31 |

|||

280 |

1,2 |

3,09 |

5,49 |

6,26 |

7,42 |

8,30 |

9,12 |

- |

- |

|

1,5 |

3,19 |

5,67 |

6,47 |

7,66 |

8,57 |

9,42 |

||||

3 |

3,29 |

5,85 |

6,67 |

7,91 |

8,84 |

9,72 |

||||

В 3750 |

250 |

1,2 |

3,87 |

6,66 |

7,58 |

8,78 |

9,67 |

10,29*1 |

- |

- |

1,5 |

4,00 |

6,88 |

7,82 |

9,07 |

9,99 |

10,62*1 |

||||

3 |

4,12 |

7,10 |

8,07 |

9,36 |

10,69 |

10,96*1 |

||||

315 |

1,2 |

5,50 |

9,55 |

10,75 |

12,33 |

13,33 |

13,56*2 |

- |

- |

|

1,5 |

5,68 |

9,86 |

11,10 |

12,73 |

13,76 |

14,00*2 |

||||

3 |

5,86 |

10,17 |

11,45 |

13,14 |

14,20 |

14,44*2 |

||||

450

|

1,2 |

8,77 |

14,76 |

16,29 |

17,75 |

17,90*3 |

- |

- |

- |

|

1,5 |

9,05 |

15,24 |

16,82 |

18,33 |

18,49*3 |

|||||

3 |

9,34 |

15,72 |

17,35 |

18,91 |

19,07*3 |

|||||

Таблица А.97 – Номинальная мощность Р0, кВт, передаваемая одним клиновым

ремнем по ГОСТ 1284.3 – 80

Продолжение таблицы А.97

Сечение и Lр, мм |

d1 |

u |

Частота вращения меньшего шкива, об/мин |

|||||

200 |

400 |

600 |

750 |

950 |

1200 |

|||

Г 6000

|

400 |

1,2 |

6.98 |

12,25 |

16,50 |

19,01 |

21,46 |

22,68 |

1,5 |

7,21 |

12,64 |

17,04 |

19,63 |

22,16 |

23,42 |

||

3 |

7,48 |

13,04 |

17,57 |

20,25 |

22,86 |

24,16 |

||

630 |

1,2 |

13,42 |

23,59 |

31,21 |

34,81 |

36,58 |

- |

|

1,5 |

13,85 |

24,36 |

32,23 |

36,45 |

37,78 |

|||

3 |

14,29 |

25,13 |

33,25 |

37,08 |

38,97 |

|||

800

|

1,2 |

17,93 |

31,12 |

39,73 |

40,81 |

- |

- |

|

1,5 |

18,51 |

32,13 |

41,03 |

43,48 |

||||

3 |

19,10 |

33,15 |

42,33 |

44,85 |

||||

Д 7100 |

|

1,2 |

16,74 |

28,83 |

37,27 |

40,70 |

- |

- |

1,5 |

17,28 |

29,77 |

38,43 |

42,03 |

||||

3 |

17,83 |

30,71 |

39,70 |

43,36 |

||||

|

1,2 |

23,21 |

39,64 |

49,49 |

51,33 |

- |

- |

|

1,5 |

23,97 |

40,94 |

51,11 |

53,01 |

||||

3 |

24,73 |

42,23 |

52,73 |

54,68 |

||||

|

1,2 |

30.52 |

50,84 |

59,38 |

- |

- |

- |

|

1,5 |

31,51 |

52,51 |

61,27 |

|||||

3 |

32,51 |

54,17 |

63,21 |

|||||

*1 При 2000 об/мин *2 При 1800 об/мин *3 При 1300 об/мин |

||||||||

Таблица А.98 – Коэффициент угла обхвата С

|

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

С |

0,56 |

0,62 |

0,68 |

0,74 |

0,78 |

0,83 |

0,86 |

0,89 |

0,92 |

0,95 |

0,98 |

1,0 |

Таблица А.99 – Значения коэффициента Ср ,учитывающего режим работы передачи

Характер нагрузки |

Спокойная |

Умеренные колебания |

Значительные колебания |

Ударная или резкопеременная |

Односменная работа |

1,0 |

0,98…0,8 |

0,8…0,7 |

0,7…0,6 |

Примечание - При двухсменной и трехсменной работе коэффициенты режима соответственно принимаются: Ср2 =0,87 Ср1; Ср3 =0,72 Ср1 |

||||

Таблица А.100 – Значение коэффициента Сu, учитывающего величину

передаточного числа u

u |

1,0 |

1,1 |

1,2 |

1,4 |

1,8 |

2,5 |

Cu |

1,00 |

1,04 |

1,07 |

1,10 |

1,12 |

1,14 |

Таблица А.101 – Значения коэффициента СL для клиновых ремней (ГОСТ 1284.3 – 80)

Lр, мм |

Сечение ремня |

||||||

О |

А |

Б |

В |

Г |

Д |

Е |

|

400 |

0,79 |

- |

- |

- |

- |

- |

- |

450 |

0,80 |

- |

- |

- |

- |

- |

- |

500 |

0,81 |

- |

- |

- |

- |

- |

- |

560 |

0,82 |

0,79 |

- |

- |

- |

- |

- |

630 |

0,84 |

0,81 |

- |

- |

- |

- |

- |

710 |

0,86 |

0,83 |

- |

- |

- |

- |

- |

800 |

0,90 |

0,85 |

- |

- |

- |

- |

- |

900 |

0,92 |

0,87 |

0,82 |

- |

- |

- |

- |

1000 |

0,94 |

0,89 |

0,84 |

- |

- |

- |

- |

1120 |

0,95 |

0,91 |

0,86 |

- |

- |

- |

- |

1250 |

0,98 |

0,93 |

0,88 |

- |

- |

- |

- |

1400 |

1,01 |

0,96 |

0,90 |

- |

- |

- |

- |

1600 |

1,04 |

0,99 |

0,93 |

- |

- |

- |

- |

1800 |

1,06 |

1,01 |

0,95 |

0,86 |

- |

- |

- |

2000 |

1,08 |

1,03 |

0,98 |

0,88 |

- |

- |

- |

2240 |

1,10 |

1,06 |

1,00 |

0,91 |

- |

- |

- |

2500 |

1,30 |

1,09 |

1,03 |

0,93 |

- |

- |

- |

2800 |

- |

1,11 |

1,05 |

0,95 |

- |

- |

- |

3150 |

- |

1,13 |

1,07 |

0,97 |

0,86 |

- |

- |

3550 |

- |

1,15 |

1,09 |

0,99 |

0,88 |

- |

- |

4000 |

- |

1,17 |

1,13 |

1,02 |

0,91 |

- |

- |

4500 |

- |

- |

1,15 |

1,04 |

0,93 |

- |

- |

5000 |

- |

- |

1,18 |

1,07 |

0,96 |

0,92 |

- |

5600 |

- |

- |

1,20 |

1,09 |

0,98 |

0,95 |

- |

6300 |

- |

- |

1,23 |

1,12 |

1,01 |

0,97 |

0,92 |

7100 |

- |

- |

- |

1,15 |

1,04 |

1,00 |

0,96 |

8000 |

- |

- |

- |

1,18 |

1,06 |

1,02 |

0,98 |

9000 |

- |

- |

- |

1,21 |

1,09 |

1,05 |

1,01 |

10000 |

- |

- |

- |

1,23 |

1,11 |

1,07 |

1,03 |

12500 |

- |

- |

- |

- |

1,17 |

1,13 |

1,08 |

15000 |

- |

- |

- |

- |

1,20 |

1,17 |

1,11 |

18000 |

- |

- |

- |

- |

- |

1,20 |

1,16 |

Таблица А.102 – Цепи приводные роликовые (ГОСТ 13568–75)

Размеры, мм |

Разрушающая нагрузка Qразр, кН |

Масса 1м цепи qm, кг |

|||||||

Шаг t

|

Ширина внутрен-него звена B |

Расстояние между пластинами внутреннего звена Bвн |

Толщина пластин s, |

Диаметр ролика, dр |

Диаметр валика, dв |

Ширина пласти-ны h |

Длина валика b |

||

Цепи приводные роликовые типа ПР |

|||||||||

8,00 |

|

3,0 |

|

5,0 |

2,31 |

7,5 |

12 |

4,6 |

0,2 |

9,525 |

|

5,72 |

|

6,35 |

3,28 |

8,5 |

17 |

9,1 |

0,45 |

12,70 |

11,30 |

7,75 |

1,65 |

8,51 |

4,45 |

11,8 |

17,9 |

18,2 |

0,71 |

15,875 |

10,78 |

6,48 |

1,65 |

10,16 |

5,08 |

14,7 |

19,0 |

23 |

0,80 |

19,05 |

17,75 |

12,70 |

2,20 |

11,91 |

5,96 |

18,1 |

30,6 |

25 |

1,52 |

25,40 |

22,80 |

15,88 |

3,25 |

15,88 |

7,95 |

24,1 |

38,5 |

50 |

2,57 |

31,75 |

27,50 |

19,05 |

4,20 |

19,05 |

9,55 |

30,2 |

46,0 |

70 |

3,73 |

38,10 |

35,50 |

25,40 |

4,80 |

22,23 |

11,12 |

36,1 |

56,9 |

100 |

5,50 |

44,45 |

37,19 |

25,40 |

5,60 |

25,40 |

12,72 |

42,2 |

61,3 |

130 |

7,50 |

50,80 |

45,20 |

31,75 |

6,40 |

28,58 |

14,25 |

48,3 |

72,0 |

160 |

9,70 |

Цепи приводные роликовые типа ПРУ |

|||||||||

19,05 |

17,75 |

12,7 |

2,2 |

11,91 |

5,96 |

18,1 |

30,6 |

32 |

1,52 |

25,4 |

22,8 |

15,88 |

3,25 |

15,88 |

7,95 |

24,1 |

38,5 |

60 |

2,57 |

31,75 |

27,5 |

19,05 |

4,2 |

19,05 |

9,55 |

30,2 |

46,0 |

89 |

3,73 |

38,1 |

35,5 |

25,4 |

4,8 |

22,23 |

11,12 |

36,1 |

56,9 |

127 |

5,5 |

44,45 |

37,19 |

25,4 |

5,6 |

25,4 |

12,27 |

42,2 |

61,3 |

172 |

7,5 |

50,8 |

45,2 |

31,73 |

6,4 |

28,58 |

14,29 |

48,3 |

72,0 |

227 |

9,7 |

Цепи приводные роликовые двухрядные типа 2ПР |

|||||||||

12,7 |

11,3 |

7,75 |

1,65 |

8,51 |

4,45 |

11,8 |

34,9 |

32 |

1,35 |

15,875 |

13,28 |

9,65 |

1,65 |

10,16 |

5,08 |

14,7 |

40,3 |

45 |

1,85 |

19,05 |

17,75 |

12,7 |

2,2 |

11,91 |

5,96 |

18,1 |

53,4 |

64 |

2,90 |

25,4 |

22,61 |

15,88 |

3,25 |

15,88 |

7,95 |

14,1 |

67,8 |

114 |

5,0 |

31,75 |

27,46 |

19,05 |

4,2 |

10,05 |

9,55 |

30,2 |

81,8 |

177 |

7,3 |

38,1 |

35,46 |

25,40 |

4,8 |

22,23 |

11,12 |

36,1 |

102,4 |

254 |

11,0 |

44,45 |

|

25,4 |

|

25,4 |

12,72 |

42,4 |

110 |

344 |

14,4 |

50,8 |

|

31,75 |

|

28,58 |

14,29 |

48,3 |

130 |

453 |

19,1 |

Цепи приводные роликовые 3ПР |

|||||||||

12,7 |

11,3 |

7,75 |

1,65 |

8,51 |

4,45 |

11,18 |

48,8 |

46 |

2,0 |

15,875 |

13,28 |

9,65 |

1,65 |

10,16 |

5,08 |

14,7 |

56,9 |

68 |

2,8 |

19,05 |

17,75 |

12,7 |

2,20 |

11,91 |

5,96 |

18,1 |

76,2 |

96 |

4,3 |

25,4 |

22,61 |

15,88 |

3,25 |

15,88 |

7,95 |

24,1 |

97,1 |

171 |

7,47 |

31,75 |

27,46 |

19,05 |

4,2 |

19,05 |

9,55 |

30,2 |

117,1 |

260 |

11,01 |

38,1 |

35,46 |

25,40 |

4,8 |

22,23 |

11,12 |

36,1 |

147,8 |

381 |

16,50 |

Пример условного обозначения: Цепь ПР-1905-31,8 ГОСТ 13568-75 (цепь роликовая, однорядная, нормальной серии, шаг 19,08 мм , разрушающая нагрузка 31,8 кН). |

|||||||||

Таблица А.103 - Рекомендуемое число зубьев z1 малой звездочки роликовой цепи

u |

До 2 |

2 … 3 |

3 … 4 |

4 … 5 |

5 … 6 |

|

z1 |

29…27 |

27…25 |

25…22 |

22…19 |

19…17 |

|

Примечание. z1min =9 – 0,2t. |

||||||

Таблица А.104 –Допускаемое давление [p] (Нмм2)для роликовых цепей типа ПР в

зависимости от шага цепи t и частоты вращения n1 меньшей звездочки

Частота враще- ния n1, об/мин |

Шаг цепи t,мм |

|||||||

12,7 |

15,875 |

19,05 |

25,4 |

31,75 |

38,1 |

44,45 |

50,8 |

|

До 20 |

52,0 |

52,0 |

52,0 |

49,0 |

45,6 |

42,8 |

40,8 |

39,0 |

50 |

45,0 |

42,0 |

40,0 |

36,2 |

34,0 |

32,0 |

30,0 |

29,0 |

100 |

36,2 |

34,0 |

32,0 |

29,0 |

27,0 |

25,1 |

24,0 |

23,5 |

200 |

28,8 |

26,5 |

25,0 |

22,7 |

21,2 |

20,0 |

19,0 |

18,0 |

300 |

25,0 |

23,2 |

22,0 |

20,0 |

18,5 |

17,3 |

16,5 |

15,5 |

400 |

22,7 |

21,2 |

20,0 |

18,0 |

16,8 |

15,8 |

15,0 |

14,2 |

500 |

21,2 |

19,6 |

18,4 |

16,8 |

15,6 |

14,6 |

13,9 |

13,3 |

750 |

18,5 |

17,2 |

16,1 |

14,6 |

13,6 |

12,7 |

12,2 |

11,5 |

1000 |

16,8 |

15,6 |

14,6 |

13,3 |

12,6 |

11,6 |

11,0 |

- |

1250 |

15,6 |

14,4 |

13,6 |

12,3 |

11,5 |

10,8 |

- |

- |

1500 |

14,6 |

13,6 |

12,7 |

11,6 |

10,8 |

- |

- |

- |

Таблица А.105 – Допускаемые значения n1, об/мин, малой звездочки роликовой цепи

z1 |

Шаг цепи t, мм |

|||||||

12,7 |

15,875 |

19,05 |

25,4 |

31,75 |

38,1 |

44,45 |

50,8 |

|

15 |

1250 |

1000 |

900 |

800 |

630 |

500 |

400 |

300 |

19 |

1300 |

1040 |

940 |

840 |

650 |

520 |

420 |

310 |

23 |

1350 |

1080 |

980 |

880 |

680 |

540 |

430 |

320 |

25 |

1400 |

1100 |

1000 |

900 |

700 |

550 |

430 |

330 |

Таблица А.106 – Допускаемое число ударов в секунду для роликовой цепи

Шаг цепи t, мм |

|||||||

12,7 |

15,875 |

19,05 |

25,4 |

31,75 |

38,1 |

44,45 |

50,8 |

40 |

30 |

25 |

20 |

16 |

14 |

12 |

10 |

60 |

50 |

40 |

25 |

20 |

- |

- |

- |

Таблица А.107 – Коэффициент запаса прочности [s] цепей в зависимости от z1 и n1

Шаг t, мм |

Частота вращения малой звездочки n1, об/мин |

||||||||

50 |

100 |

200 |

300 |

400 |

500 |

600 |

800 |

1000 |

|

12,7 |

7,1 |

7,3 |

7,6 |

7,9 |

8,2 |

8,5 |

8,8 |

9,4 |

10 |

15,875 |

7,2 |

7,4 |

7,8 |

8,2 |

8,6 |

8,9 |

9,3 |

10,1 |

10,8 |

19,05 |

7,2 |

7,8 |

8,0 |

8,4 |

8,9 |

9,4 |

9,7 |

10,8 |

11,7 |

25,4 |

7,3 |

7,6 |

8,3 |

8,9 |

9,5 |

10,2 |

10,8 |

12,0 |

13,3 |

31,75 |

7,4 |

7,8 |

8,6 |

9,4 |

10,2 |

11,0 |

11,8 |

13,4 |

- |

38,1 |

7,5 |

8,0 |

8,9 |

9,8 |

10,8 |

11,8 |

12,7 |

- |

- |

44,45 |

7,6 |

8,1 |

9,2 |

10,3 |

11,4 |

12,5 |

- |

- |

- |

50,8 |

7,6 |

8,3 |

9,5 |

10,8 |

12,0 |

- |

- |

- |

- |

31,75 |

21 |

22 |

25 |

28 |

30 |

32 |

35 |

40 |

- |

Таблица А.108 – Значения k/ для валов с напрессованными деталями

в, МПа |

d, мм |

|||||

14 |

22 |

30 |

40 |

50 |

100 …200 |

|

400 |

1,75 |

2,0 |

2,25 |

2,5 |

2,8 |

2,85 |

500 |

1,85 |

2,15 |

2,35 |

2,6 |

2,9 |

3,4 |

600 |

2,0 |

2,35 |

2,6 |

2,7 |

3,3 |

3,7 |

700 |

2,3 |

2,60 |

2,8 |

3,2 |

3,6 |

3,95 |

800 |

2,6 |

3,0 |

3,3 |

3,65 |

4,0 |

4,6 |

900 |

3,0 |

3,4 |

3,8 |

4,2 |

4,5 |

5,1 |

1000 |

3,3 |

3,8 |

4,2 |

4,6 |

4,8 |

5,6 |

1100 |

3,7 |

4,2 |

4,6 |

5,1 |

5,3 |

- |

1200 |

4,1 |

4,8 |

5,2 |

5,6 |

5,7 |

- |

Таблица А.109 – Шпонки призматические

|

|||||||||

Геометрические параметры в мм |

|||||||||

Диаметр вала |

Сечение шпонки |

Глубина паза |

Диаметр вала |

Сечение шпонки |

Глубина пазу |

||||

b |

h |

вала t |

втулки t1 |

b |

h |

вала t |

втулки t1 |

||

10…12 |

4 |

4 |

2,5 |

1,8 |

58…65 |

18 |

11 |

7 |

4,4 |

12 …17 |

5 |

5 |

3 |

2,3 |

65…75 |

20 |

12 |

7,5 |

4,9 |

17…22 |

6 |

6 |

3,5 |

2,8 |

75…85 |

22 |

14 |

9 |

5,4 |

22…30 |

8 |

7 |

4 |

3,3 |

85…95 |

25 |

14 |

9 |

5,4 |

30…38 |

10 |

8 |

5 |

3,3 |

95…110 |

28 |

16 |

10 |

6,4 |

38…44 |

12 |

8 |

5 |

3,3 |

110…130 |

32 |

18 |

11 |

7,4 |

44…50 |

14 |

9 |

5,5 |

3,8 |

130…150 |

36 |

20 |

12 |

8,4 |

50…58 |

16 |

10 |

6 |

4,3 |

|

|

|

|

|

Примечание. Стандартный ряд длин l, мм: 6; 8;10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 126; 160; 180; 200; 500 Пример условного обозначения: Шпонка 18х11х100 ГОСТ 8788-68 (шпонка размерами b=18мм; h=11мм; l=100мм). |

|||||||||

Таблица А.112 – Значения коэффициента безопасности Кб подшипников качения

Характер нагрузки на подшипник |

Кб |

Спокойная нагрузка (фрикционные передачи и др.) |

1,0 |

Легкие толчки, кратковременные перегрузки до 125 % от основной нагрузки (подшипники электродвигателей, передач зацеплением при относительно спокойной нагрузке и невысоких скоростях и др.) |

1,1…1,2 |

Умеренные толчки, кратковременные перегрузки до 150 % (подшипники редукторов, коробки скоростей и др.) |

1,3…1,8 |

Примечание. При назначении Кб следует учитывать опыт применения подшипников в машинах и узлах, аналогичных проектируемым |

|

Таблица А.113 – Значения температурного коэффициента Кт подшипников качения

Рабочая температура подшипника |

125 |

150 |

175 |

200 |

225 |

250 |

Температурный коэффициент Кт |

1,05 |

1,10 |

1,15 |

1,25 |

1,35 |

1,40 |

Таблица А.114 – Схемы определения осевой нагрузки (Fа)

Схема нагружения |

Соотношение сил |

Результирующая осевая нагрузка |

Fх S1 S2 |

S1 S2 Fх0

S1 S2 FхS2- S1 |

Fа1= S1

Fа2= S1+ Fх |

S2 S1 F

|

S1 S2 FхS2- S1 |

Fа1= S2- Fx Fа2= S2 |

Таблица А.115 – Значение коэффициента е, характеризующего соотношение Fа и Fr

и определяющего величину коэффициентов X и Y подшипников

качения

Тип подшипника |

Угол контакта, |

е |

Шариковый радиальный |

0 |

0,518(Fа/C0)0,240,19 |

Шариковый радиально - упорный |

12 |

0,631(Fа/C0)0,1750,3 |

18…20 |

0,57 |

|

24…26 |

0,68 |

|

28…36 |

0,95 |

|

Шариковый упорный и упорно - радиальный |

90 |

1,25tg |

Роликовый радиально – упорный |

0 |

1,5tg |

Роликовый упорный и упорно – радиальный |

90 |

1,5tg |

Таблица А.116 – Значения коэффициентов X и Y для шариковых радиальных,

радиально - упорных, упорных и упорно - радиальных подшипников

Шариковые радиальные и радиально – упорные подшипники |

||||||||||||

Тип подшип-ника |

Относительная осевая нагрузка |

X |

Y |

X |

Y |

X |

Y |

X |

Y |

e |

||

Для однорядных подшипников при |

Для двухрядных подшипников при |

|

||||||||||

Шариковые радиальные подшипники |

f0Fa/C0 |

f0Fa/(iZD2w) |

Fa / Fr e |

Fa/ Fr e |

Fa / Fr e |

Fa / Fr e |

||||||

0,172 |

0,172 |

1,0 |

0

|

0,56 |

2,30 |

1,0 |

0 |

0,56 |

2,30 |

0,19 |

||

0,345 |

0,345 |

1,99 |

1,99 |

0,22 |

||||||||

0,689 |

0,689 |

1,71 |

1,71 |

0,26 |

||||||||

1,030 |

1,030 |

1,55 |

1,55 |

0,28 |

||||||||

1,380 |

1,380 |

1,45 |

1,45 |

0,30 |

||||||||

2,070 |

2,070 |

1,31 |

1,31 |

0,34 |

||||||||

3,450 |

3,450 |

1,15 |

1,15 |

0,38 |

||||||||

5,170 |

5,170 |

1,04 |

1,04 |

0,42 |

||||||||

6,890 |

6,890 |

1,00 |

1,00 |

0,44 |

||||||||

Шариковые радиально- упорные подшипники |

f0Fa/C0 |

f0Fa/(ZD2w) |

1,0 |

0 |

Для данного типа используют значения X, Y и е, применимые к однорядным радиальным шариковым подшипникам |

1,0

|

|

|

|

|

||

=5 |

0,173 |

0,172 |

2,78 |

0,78

|

3,74 |

0,23 |

||||||

0,346 |

0,345 |

2,40 |

3,23 |

0,26 |

||||||||

0,692 |

0,689 |

2,07 |

2,78 |

0,30 |

||||||||

1,040 |

1,030 |

1,87 |

2,52 |

0,34 |

||||||||

1,380 |

1,380 |

1,0 |

0 |

1,75 |

2,36 |

0,36 |

||||||

2,080 |

2,070 |

1,58 |

2,13 |

0,40 |

||||||||

3,460 |

3,450 |

1,39 |

1,87 |

0,45 |

||||||||

5,190 |

5,170 |

1,26 |

1,69 |

0,50 |

||||||||

6,920 |

6,890 |

1,21 |

1,63 |

0,32 |

||||||||

=10 |

0,175 |

0,172 |

1,0 |

0 |

0,46 |

1,88 |

1,0 |

2,18 |

0,75 |

3,06 |

0,29 |

|

0,350 |

0,345 |

1,71 |

1,98 |

2,78 |

0,32 |

|||||||

0,700 |

0,689 |

1,52 |

1,76 |

2.47 |

0,36 |

|||||||

1,050 |

1,030 |

1,41 |

1,63 |

2,29 |

0,38 |

|||||||

1,400 |

1,380 |

1,34 |

1,55 |

2,18 |

0,40 |

|||||||

2,100 |

2,070 |

1,23 |

1,42 |

2,00 |

0,44 |

|||||||

3,500 |

3,450 |

1.10 |

1,27 |

1,79 |

0,49 |

|||||||

5,250 |

5,170 |

1,01 |

1,17 |

1,64 |

0,54 |

|||||||

7,00 |

6,890 |

1,0 |

1,16 |

1,63 |

0,54 |

|||||||

Продолжение таблицы А.116

Тип подшипника |

Относительная осевая нагрузка

|

X |

Y |

X |

Y |

X |

Y |

X |

Y |

e |

||

Для однорядных подшипников при |

Для двухрядных подшипников при |

|||||||||||

Шариковые радиально- упорные подшипники |

f0Fai/C0 |

f0Fa/(ZD2w) |

Fa /Fr e |

Fa /Fr e |

Fa/Fr e |

Fa /Fr e |

||||||

=15 |

0,178 |

0,172 |

1,0 |

0 |

0,44 |

1,47 |

1,0

|

1,65 |

0,72 |

2,39 |

0,38 |

|

0,357 |

0,345 |

1,40 |

1,57 |

2,28 |

0,40 |

|||||||

0,714 |

0,689 |

1,30 |

1,46 |

2,11 |

0,43 |

|||||||

1,070 |

1,030 |

1,23 |

1,38 |

2,00 |

0,26 |

|||||||

1,430 |

1,380 |

1,19 |

1,34 |

1,93 |

0,47 |

|||||||

2,14 |

2,07 |

1,12 |

1,26 |

1,82 |

0,50 |

|||||||

3,57 |

3,45 |

1,02 |

1,14 |

1,66 |

0,55 |

|||||||

5,35 |

5,17 |

1,00 |

1,12 |

1,63 |

0,56 |

|||||||

7,14 |

6,89 |

1,00 |

1,12 |

1,63 |

0,56 |

|||||||

=20 |

- |

- |

0,43 |

1,00 |

1,09 |

0,70 |

1,63 |

0,57 |

||||

=25 |

- |

- |

0,41 |

0,87 |

0,92 |

0,67 |

1,41 |

0.68 |

||||

=30 |

- |

- |

0,39 |

0,76 |

0,78 |

0.63 |

1,24 |

0.80 |

||||

=35 |

- |

- |

0,37 |

0,66 |

0,66 |

0.60 |

1,07 |

0.95 |

||||

=40 |

- |

- |

0,35 |

0.57 |

0,55 |

0,57 |

0,93 |

1,14 |

||||

=45 |

- |

- |

0,33 |

0.50 |

0,47 |

0,54 |

0,81 |

1,34 |

||||

Шариковые самоустанавливающиеся подшипники |

1,0 |

0 |

0,40 |

0,40ctg |

1,0 |

0,42ctg |

0,65 |

0,65ctg |

1,5 ctg |

|||

Однорядные радиальные разъем- мные шарико- подшипники (магнетные подшипники) |

1,0 |

0 |

0,50 |

2,50 |

- |

- |

- |

- |

0,2 |

|||

Примечания: 1. Коэффициент, зависящий от геометрии деталей подшипника и от применяемых уровней напряжения (f0) устанавливается по ГОСТ 18854 (ИСО– 76). Для шариковых сферических подшипников f0=3,33 МПа; для шариковых радиальных и радиально – упорных подшипников f0=12,26 Мпа. 2. Параметры тел качения (Dw – диаметр шарика, мм; Z – число тел качения в одном ряду; i – число рядов тел качения в подшипнике) устанавливаются по нормативным документам типоразмера подшипника. 3. Значения X, Y, e для промежуточных значений «относительных осевых нагрузок» и/или углов контакта определяют линейным интерполированием

|

||||||||||||

Продолжение таблицы А. 116

Упорные и упорно - радиальные подшипники |

|||||||

|

X |

Y |

X |

Y |

X |

Y |

e |

для одинарных подшипников при |

для двойных подшипников при |

||||||

Fa/Fr>e |

Fa/Fre |

Fa/Fr>e |

|||||

45 |

0,66 |

1,0

|

1,18 |

0,59 |

0,66 |

1,0 |

1,25 |

50 |

0,73 |

1,37 |

0,57 |

0,73 |

1,49 |

||

55 |

0,81 |

1,60 |

0,56 |

0,81 |

1,79 |

||

60 |

0,92 |

1,90 |

0,55 |

0,92 |

2,17 |

||

65 |

1,06 |

2,30 |

0,54 |

1,06 |

2,68 |

||

70 |

1,28 |

2,90 |

0,53 |

1,28 |

3,43 |

||

75 |

1,66 |

3,89 |

0,52 |

1,66 |

4,67 |

||

80 |

2.43 |

5,86 |

0,52 |

2,43 |

7,09 |

||

85 |

4,8 |

11,75 |

0,51 |

4,80 |

14,28 |

||

90 |

1,25tg [1-(2sin /3)] |

1,0 |

(20/13)tg [1-(sin /3)] |

(10/13) [1-(sin /3)] |

1,25tg [1-(2sin /3)] |

1,0 |

1,25tg |

Примечания: 1. X, Y, и е для промежуточных значений определяют линейным интерполированием. 2. Отношение Fa/Fre не применимо для одинарных подшипников 3. Для упорно – радиальных подшипников >45. Значения для =45 приведены для того, чтобы обеспечить интерполяцию значений для между 45 и 60. |

|||||||

Таблица А.117 –Значения коэффициентов X, Y для роликовых радиально - упор-

ных (0) и упорно -радиальных (0) подшипников

Тип подшипника |

X |

Y |

X |

Y |

e |

Fa / Fr e |

Fa / Fr e |

||||

Радиально – упорные подшипники |

|||||

Однорядные 0 |

1,0 |

0 |

0,4 |

0,4ctg |

1,5tg |

Двухрядные 0 |

1,0 |

0,45ctg |

0,67 |

0,67ctg |

1,5tg |

Упорно – радиально подшипники |

|||||

Одинарные 90 |

- |

- |

tg |

1,0 |