- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

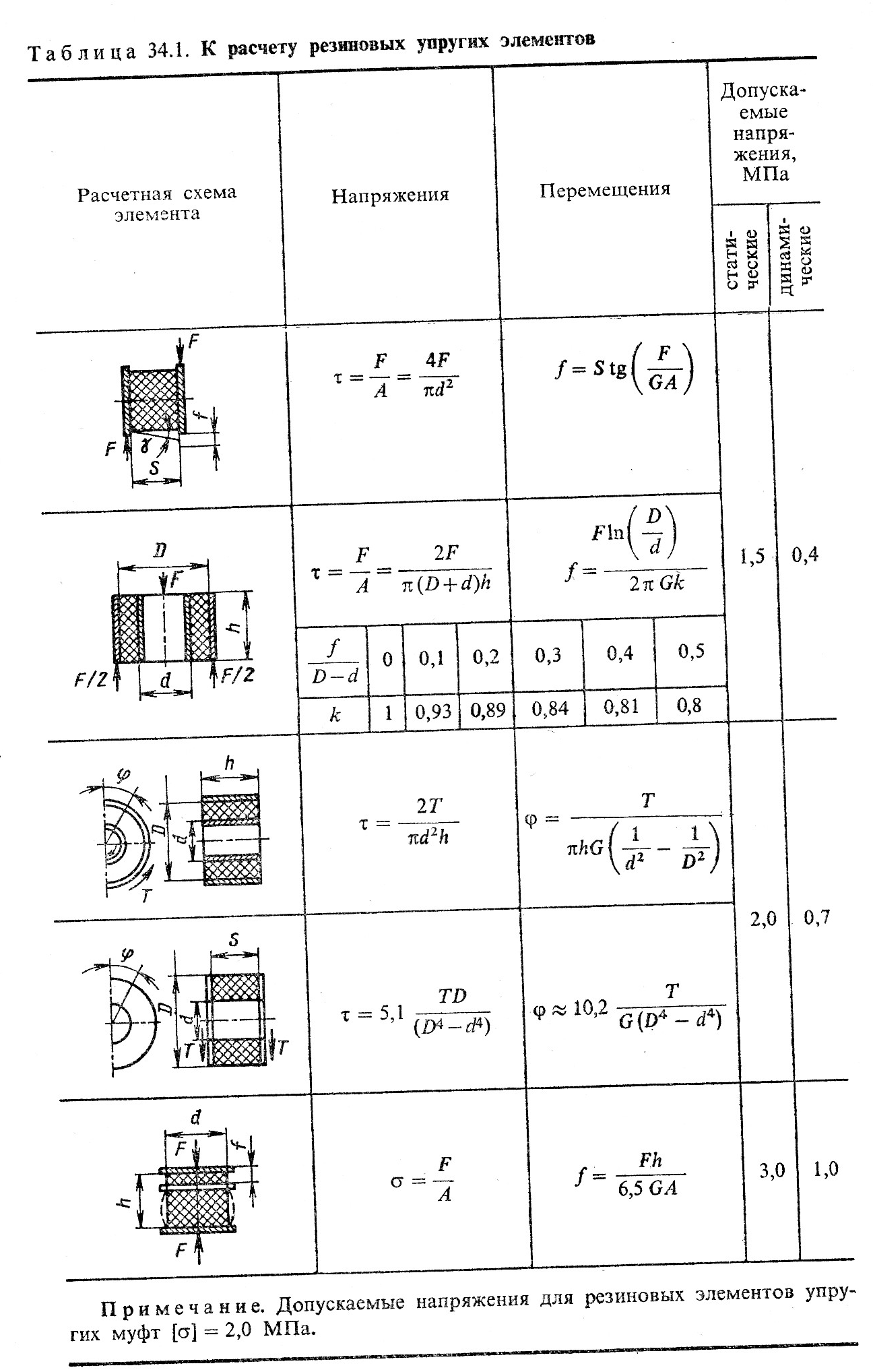

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

§ 3. Резиновые упругие элементы

Резиновые упругие элементы применяют в конструкциях упругих муфт (см. рис. 25.5), вибро- и шумоизо-лирующих опорах и других устройствах для получения больших перемещений. Такие элементы обычно передают нагрузку через металлические детали (пластины и трубки и т. п.).

Преимущества резиновых упругих элементов следующие: а) электроизолирующая способность; б) высокая демпфирующая способность (рассеяние энергии в резине достигает 30-80%); в) способность аккумулировать большее количество энергии на единицу массы, чем пружинная сталь (до 10 раз).

В табл. 34.1 приведены расчетные схемы и формулы для приближенного определения напряжений и перемещений для резиновых упругих элементов.

Материал элементов — техническая резина с пределом прочности σB>8 МПа; модуль сдвига G = 500/900 МПа.

В последние годы получают распространение пневмо-эластичные упругие элементы.

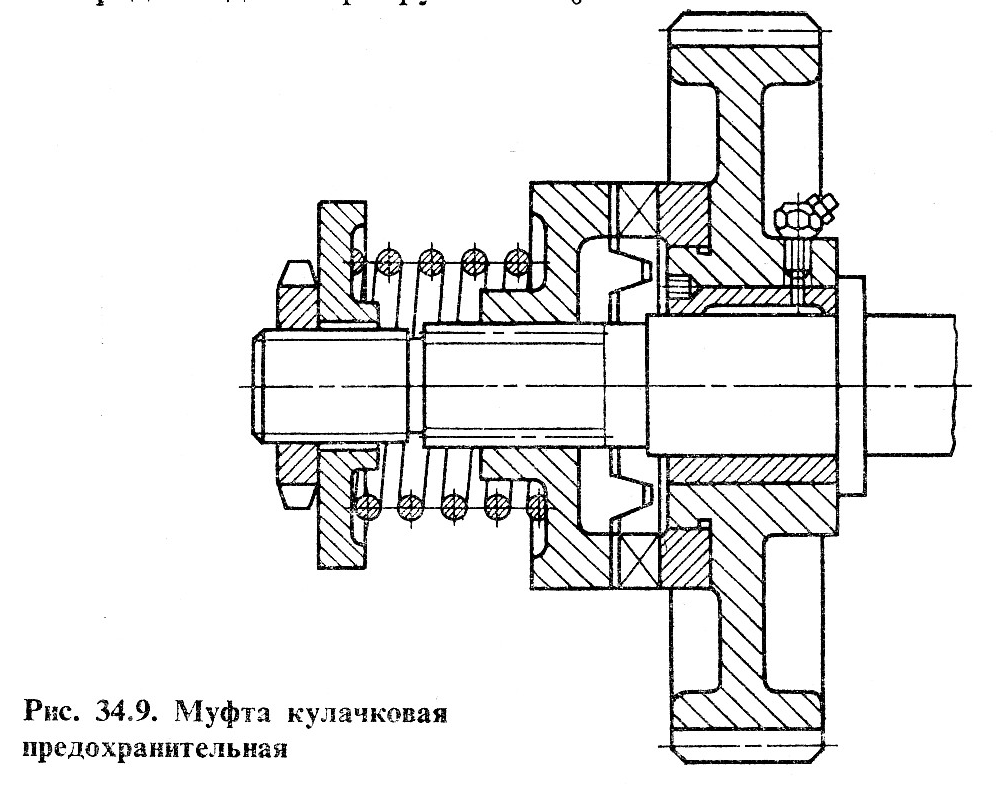

Пример. Рассчитать пружину кулачковой предохранительной муфты (рис. 34.9). Усилия в пружине F2 = 3000 Н и F1 = 2500 Н обеспечивают работу и выключение муфты, ход пружины δ = 25 мм.

Материал проволоки — сталь 60С2А, твердость HRC 46 — 52, допускаемое напряжение [τк] = 560 МПа.

Решение. Назначим индекс пружины с = 8 и вычисляем

![]()

По формуле (34.9) находим диаметр проволоки пружины

![]()

принимаем d = 11 мм.

Средний диаметр пружины D 0 = cd = 8 • 11 = 88 мм.

Податливость одного витка

![]()

необходимое число витков

![]()

округляем до полувитка, п = 11,5.

Полное число витков п1 = n0 + 1,5 = 11,5 + 1,5 = 13. Длина пружины, сжатой до соприкосновения:

Н3 = (п1- 0,5) d = (13 - 0,5) • 11 = 137,5 мм. Полная осадка пружины

![]()

Шаг витков

![]()

Полная длина ненагруженной пружины

Hо = H3 + n{t - d) = 137,5 + 11,5-(28,5 - 11) = 338,75 мм.

РАЗДЕЛ ЧЕТВЕРТЫЙ

ОСНОВЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

Глава 35

СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

§ 1. Общие сведения

Последние десятилетия характеризуются колоссальным ростом производительных и созидательных возможностей техники (использование атомной энергии в мирных целях, освоение космического пространства и т. д.). Такой поразительный прогресс человеческого интеллекта явился результатом содружества человека с электронной вычислительной машиной (ЭВМ), которое, сочетая в себе лучшие качества каждого из «партнеров», изменило облик науки и техники и ныне оказывает на них все возрастающее влияние.

Сказанное относится в первую очередь к использованию электронных вычислительных систем для проектирования сложных объектов. Это позволит не только сократить сроки разработки и снизить трудоемкость проектирования, но и найти более выгодные технические и экономические решения.

Автоматизация проектирования началась с наиболее простого—с чертежных, графических работ, а также с2耀ыполнения на ЭВМ стандартных инженерных расчетов.

Хотя автоматизация этих операций и важна, но она не дала качественного улучшения и существенного ускорения всего процесса проектирования сложных конструкций.

Если мы проанализируем проект какой-нибудь машины или устройства, то увидим, что наиболее труден первый шаг — завязка проекта, исходный замысел, эскиз. Чтобы выбрать лучший вариант, проектировщик должен представить себе будущий объект в целом, увидеть, как он функционирует, оценить его слабые и сильные стороны.

Раньше конструктор мог справиться с этим самостоятельно. По мере усложнения создаваемых изделий становилось все труднее оценивать конкретный вариант проекта, его соответствие исходным требованиям; увеличивалось и число вариантов проекта, которые необходимо анализировать. Но производительность конструктора осталась практически неизменной и время проектирования возросло.

Выход из создавшегося положения дает изменение и упорядочение технологии проектирования. Усложнению конструкции и, как следствие, увеличению объема используемой конструктором информации противопоставляют новые методы ее обработки, т. е. автоматизацию проектирования. В этом случае конструктор ставит задачу для ЭВМ и принимает окончательное решение, а машина обрабатывает весь объем информации и делает первичный отбор.

Для такого «общения» человека с машиной созданы и создаются системы автоматизированного проектирования (САПР), представляющие собой комплекс вычислительных устройств, средств связи, средств отображения, а также комплекс математических моделей, специальные языки программирования и др.

Автоматизированное проектирование позволяет инженеру:

а) быстро проверить гипотезу и соответствующую ей модель (теоретическое или аналитическое представление проекта);

б) увидеть и немедленно исправить любые грубые ошибки в чертеже или в исходных утверждениях; в) оценить (путем сравнения с заданием) характеристики модели и модифицировать ее в многошаговом процессе совершенствования (оптимизации) конструкции; г) принять решение в критических точках ветвления и выбрать путь, по которому ЭВМ продолжит решение; д) управлять продвижением в решении задачи (окончить прогон, изменить входные данные и др.) и т. д.

Автоматизированноепроектирование избавляет проектировщика от трудоемких расчетов, позволяет больше времени отдавать творчеству, отысканию новых инженерных и научных решений.

В результате автоматизированного проектирования создается эскизный проект изделия, содержащий его основные параметры, характеристики, схему конструкции и математическую модель изделия.

Автоматизированное конструирование осуществляет оптимальный синтез конструктивных элементов с помощью ЭВМ.

При конструировании за основу принимается схема конструкции, полученная на этапе автоматизированного проектирования. Схема дополняется конструктивной разработкой отдельных элементов (соединительных и переходных элементов, уплотнений и т. п.), проводится определение размеров, допусков и посадок и т. п.

В результате автоматизированного конструирования выпускается техническая документация, необходимая для технологической подготовки производства. Техническая документация содержит чертежи, получаемые на чертежных автоматах по разработанным программам, и технические условия (условия сборки, контроля и т. п.). Вместе с тем в производство передается «машинный образ» конструкции в виде перфолент, содержащих программы для станков с ЧПУ (числовым программным управлением) для изготовления элементов конструкции.

Таким образом, новая технология проектирования — это система, которая начинается от замысла и кончается выдачей проектной документации или опытного образца.

В заключение отметим, что широкое применение ЭВМ при изготовлении и испытании изделий приведет со временем к автоматизированному производству, включающему в себя и первые его стадии: автоматизированное проектирование и автоматизированное конструирование.