- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

Выбор материала для изготовления червяка и червячного колеса определяется в основном скоростью скольжения витков червяка и зубьев колеса.

При проектном расчете, когда размеры червяка неизвестны, ориентировочное значение скорости скольжения можно найти из эмпирической зависимости

![]()

![]()

где Т2 и п2 — расчетный вращающий момент, Н • м, и частота вращения вала колеса, об/мин; z2 — число зубьев колеса. Меньшие значения коэффициента перед корнем берутся при большем числе заходов и больших нагрузках, а большие — при меньшем числе заходов и меньших нагрузках.

Червячные колеса открытых передач и передач небольшой мощности с ручным приводом изготовляют из чугунов СЧ 10, СЧ 15, СЧ 20, а червяки из стали 45 (ИВ 300-350).

Колеса закрытых

передач с машинным приводом при vск

< 4

м/с изготовляют из безоловянистых бронз

(БрАЖ9 - 4 и др.), при

![]() м/с

— из малооловянистых бронз (БрОбЦбС3 и

др.) и приvск

> 10 м/с —

из высокооловянистых бронз, содержащих

также фосфор, свинец, сурьму и никель

(БрОФ10-1, БрОФН).

м/с

— из малооловянистых бронз (БрОбЦбС3 и

др.) и приvск

> 10 м/с —

из высокооловянистых бронз, содержащих

также фосфор, свинец, сурьму и никель

(БрОФ10-1, БрОФН).

Червяки, работающие в паре с бронзовыми колесами, изготовляют обычно из сталей 40ХН, 20ХН3А, 30ХГСА, 20Х и др. с твердостью поверхностей витков HRC 45 — 50.

Допускаемые

напряжения изгиба определяются так же,

как и для зубчатых колес. Приближенные

значения

![]() даны в табл. 21.2. Для оловянистых бронз

БрОФ10 — 1 и БрОФН:

даны в табл. 21.2. Для оловянистых бронз

БрОФ10 — 1 и БрОФН:![]() = 50МПа — при литье заготовки в землю,

= 50МПа — при литье заготовки в землю,![]() = 70 МПа — то же, в металлическую форму.

= 70 МПа — то же, в металлическую форму.

Значения допускаемых

контактных напряжений

![]() для колес из бронзы БрАЖ9 - 4 и чугунов

в зависимости от

для колес из бронзы БрАЖ9 - 4 и чугунов

в зависимости от![]() даны в табл.

21.2. Для колес из оловянистой бронзы

БрОФ10 - 1:

даны в табл.

21.2. Для колес из оловянистой бронзы

БрОФ10 - 1:

![]() = 150 МПа — при литье в землю и

= 150 МПа — при литье в землю и![]() =

190 МПа — при литье в кокиль. Для колес

из бронзы БрОФН, заготовки которых

отливают в кокиль,

=

190 МПа — при литье в кокиль. Для колес

из бронзы БрОФН, заготовки которых

отливают в кокиль,![]() = 230 МПа.

= 230 МПа.

В связи с тем, что для изготовления венцов червячных колес используется дефицитный цветной металл, колеса изготовляют преимущественно бандажированными (рис. 21.8), а червяки — за одно целое с валом (редко бандажированными).

Рис. 21.8. Червячные колеса

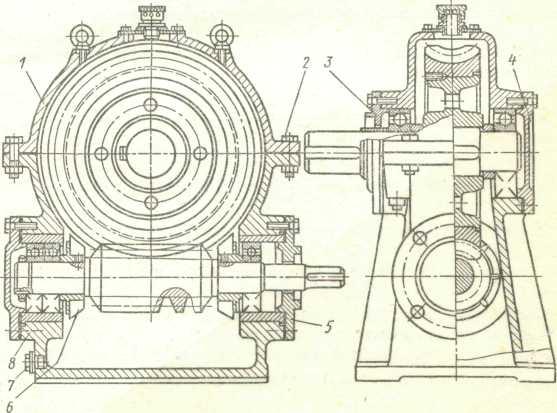

Рис. 21.9. Червячный редуктор

Для общего ознакомления с конструкцией червячных передач на рис. 21.9 показан автономный редуктор с нижним расположением червяка. Корпус редуктора имеет горизонтальный разъем, в плоскости которого лежит ось колеса, для упрощения сборки и изготовления редуктора. Верхняя часть (крышка) 1 и нижняя часть (корпус) 8 редуктора соединяются болтами 2. Подшипники червяка устанавливаются в корпус 8 с помощью дополнительных стаканов 5. Это облегчает установку червяка вместе с подшипниками и маслоразбрызгивающими кольцами 6 в корпус. Осевое положение колеса в корпусе зафиксировано с помощью крышек 3 и 4. Червяк выполнен за одно целое с валом.

Колесо выполнено составным из бронзового венца и стальной или чугунной ступицы.

Для уменьшения износа и улучшения теплоотвода из зоны контакта должно быть обеспечено смазывание передачи.

Пример. Определить основные размеры червячной цилиндрической передачи при следующих данных: момент на валу колеса Т2 = 500 Н • м, частота вращения колеса п2 = 30 об/мин, частота вращения приводного двигателя п1 = 960 об/мин.

Решение. 1. Передаточное отношение и = 960/30 = 22.

2. Принимаем

двухзаходный червяк z1

= 2,

коэффициент

диаметра червяка ориентировочно q

= 10. Находим

число зубьев колеса z2![]() =

44.

=

44.

3. В качестве

материала червяка принимаем сталь

45, термообработка — закалка; материал

колеса — бронза БрОФ10—1, отливка

заготовки в кокиль. Допускаемое

контактное напряжение

![]() =

190 МПа.

=

190 МПа.

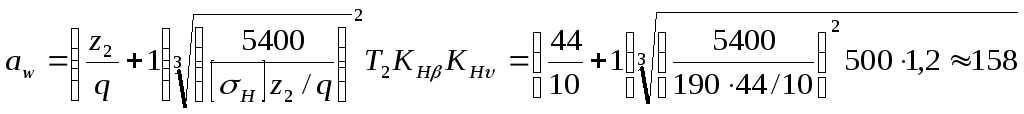

4. Принимаем

ориентировочно

![]() = 1,2 и находим

по формуле (21.6) межосевое расстояние

= 1,2 и находим

по формуле (21.6) межосевое расстояние

мм.

мм.

5. Определяем модуль передачи, принимая х = 0:

![]() мм.

мм.

Округляем до стандартного значения m = 6 мм и по табл. 21.1 проверяем правильность принятого значения q.

6 Уточняем фактическое значение межосевого расстояния

![]() мм

мм

7. Определяем размеры (мм) червяка по формулам на с. 375:

d1 = mq = 6 • 10 = 60; d2 = mz2 = 6 • 44 = 264;

da1 = m (q + 2) = 6(10 + 12) = 72; da2 = m(z2 + 2) = 6(44 + 2) = 276;

df1 = m (q - 2,4) = 6 (10 - 2,4) = 45,6;

df2 = m (z2 - 2,4) = 6 (44 - 2,4) = 249,6;

b1

![]() (11

+0,06z2)m

= (11 +0,06 • 44) 6 = 82;

(11

+0,06z2)m

= (11 +0,06 • 44) 6 = 82;

b2

![]() 0,075

dal

=0,075 • 72 = 54,

0,075

dal

=0,075 • 72 = 54,

принимаем b1 = 100 мм, b2 = 54 мм,

![]() =

276 + 1,5 • 6 = 285 мм.

=

276 + 1,5 • 6 = 285 мм.

8. По формуле (21.3) оценим прочность зубьев колеса при изгибе

![]() 6,28

МПа,

6,28

МПа,

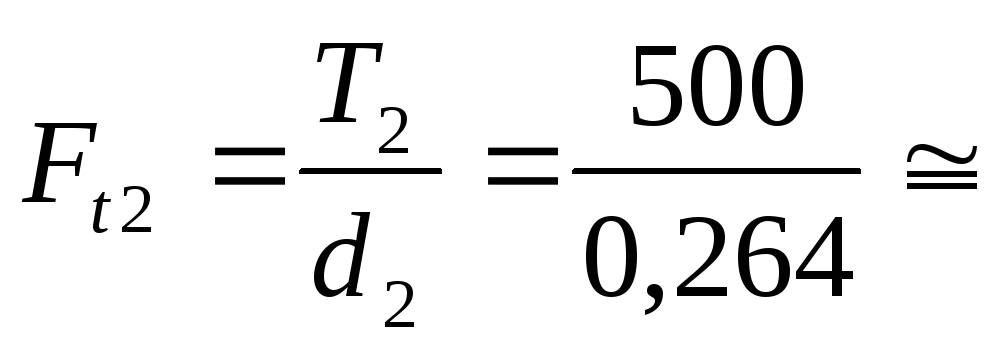

вычислим требуемые для расчета величины:

1900

H;

1900

H;

![]()

![]() =

11°20';

=

11°20';

![]() =

6 • 0,98 = 5,88 мм;

=

6 • 0,98 = 5,88 мм;

![]() (см.

с. 381).

(см.

с. 381).

Так как допускаемые

напряжения изгиба

![]() =

50 МПа выше расчетного значения напряжения

в колесе, то условие прочности

удовлетворено.

=

50 МПа выше расчетного значения напряжения

в колесе, то условие прочности

удовлетворено.