- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

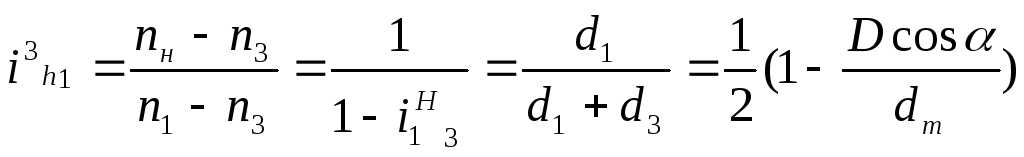

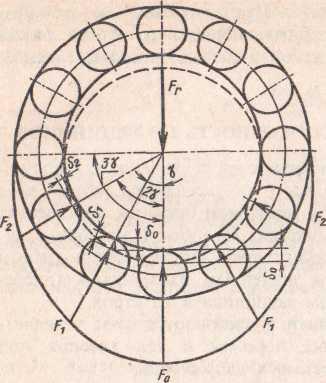

§ 2. Кинематика и динамика подшипников

Подшипник (рис. 27.4) представляет из себя по существу планетарный механизм (см. рис. 20.34, а), в котором внутреннее и наружное кольца, тела качения и сепаратор выполняют функции соответственно центральных колес 1 и 3, сателлитов 2 и водила Н.

При вращении внутреннего кольца радиально-упорного подшипника (рис. 27.5) с частотой n0

откуда частота вращения сепаратора

![]()

Частота вращения сепаратора при вращении наружного кольца с частотой nн

![]()

вращения шарика вокруг своей оси

![]()

1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

При вращении тел качения вокруг оси подшипника на каждое из них действует центробежная сила, нагружающая дополнительно дорожку качения наружного кольца

![]()

где т — масса тела качения; wс - угловая скорость сепаратора.

В расчетах подшипников, вращающихся с высокой частотой, необходимо учитывать центробежные силы тел качения.

Во вращающемся радиально-упорном шарикоподшипнике при действии осевой нагрузки (см. рис. 27.5) возникает гироскопический момент на шариках, связанный с изменением направления оси вращения шариков в пространстве:

Mr = Jwmwc sin α,

где J

—

полярный момент инерции массы шарика,

J

= ρ![]()

(ρ — плотность материала шарика); wш и ωc — соответственно угловая скорость шарика при вращении его вокруг своей оси и вокруг оси вала (угловая скорость сепаратора),

![]()

Под действием гироскопического момента возникает верчение шариков, сопровождаемое изнашиванием поверхностей качения. Для предотвращения верчения подшипник следует нагружать такой осевой силой, чтобы

![]()

где Мт — момент сил трения от осевой нагрузки на площадках контакта шариков с кольцами (см. рис. 27.5);

![]()

здесь Fa — осевая сила; f — коэффициент трения, f= 0,02 при высокой частоте вращения; z - число шариков в подшипнике. С учетом этих соотношений требуемая осевая сила на подшипник для предотвращения верчения

![]()

Таким образом, осевая сила, предотвращающая верчение, зависит от размера шариков, их. числа, частоты вращения подшипника и угла контакта. При высокой частоте вращения целесообразно использовать подшипники более легких серий (сверхлегкой, особо легкой и легкой серии) и с малыми углами контакта.

§ 3. Несущая способность подшипников

Основные виды повреждений подшипников. Подшипники невращающихся узлов часто повреждаются (образуются нмятины, намины, лунки) под действием больших статических или кратковременных динамических нагрузок (даже при транспортировке на дальние расстояния). Последующая работа подшипника сопровождается усиленным изнашиванием перемычек сепаратора и выходом подшипника из строя.

Наиболее часто подшипники повреждаются из-за усталостного выкрашивания беговых дорожек и тел качения под действием переменных контактных напряжений.

Для исключения повреждений беговых дорожек и тел качения в течение ресурса подшипники должны удовлетворять условию прочности.

Расчет на прочность подшипников качения проводят в два этапа. Сначала рассматривают распределение нагрузки между телами качения и находят наиболее нагруженное тело (тела). Затем оценивают его прочность.

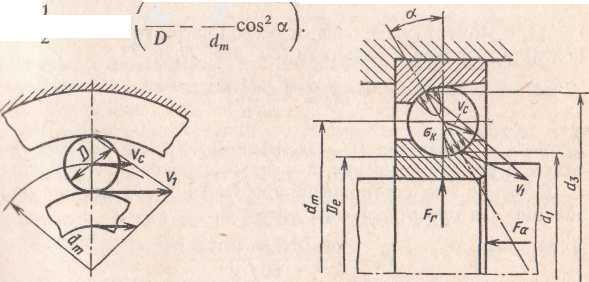

Распределение нагрузки между телами качения. Действующая на подшипник радиальная нагрузка воспринимается телами качения в зоне, ограниченной дугой не более 180° (при отсутствии натяга между кольцами и телами качения). При определении нагрузок, воспринимаемых каждым телом качения, расположенным в нагруженной зоне, исходят из следующих допущений: 1) радиальный зазор в подшипнике равен нулю; 2) кольца подшипника не изгибаются под действующей нагрузкой; 3) геометрические размеры тел качения и колец идеально точные.

Принимая в соответствии с указанными допущениями, что тела качения, расположенные симметрично относительно плоскости действия нагрузки, будут воспринимать одинаковые силы, запишем условие равновесия внутреннего кольца подшипника при действии радиального усилия Fr.

![]() (27.1)

(27.1)

где Fi — силы, действующие на кольцо от i-ro тела качения; i — номер тела качения; i = 0, 1, 2, ..., η (рис. 27.6); γ — угловой шаг тела качения.

Р ве.

27.6. К расчету распределениянагрузки

и напряжений в подшипнике

ве.

27.6. К расчету распределениянагрузки

и напряжений в подшипнике

Под действием силы Fr в зонах контакта тел качения с кольцами возникнут упругие деформации, и внутреннее кольцо переместится по направлению действия силы F, на величину δ0 (см. штриховую линию на рис. 27.6).

Упругие деформации дорожек качения колец и тел качения в зоне контакта можно определить по формуле Герца (см. с. 230).

Тогда для роликоподшипников будем иметь

![]() (27.2)где

ср

— коэффициент податливости, зависящий

от модулей упругости

и коэффициентов Пуассона материалов

контактирующих

деталей и кривизны их поверхностей в

начальной точке

контакта.

(27.2)где

ср

— коэффициент податливости, зависящий

от модулей упругости

и коэффициентов Пуассона материалов

контактирующих

деталей и кривизны их поверхностей в

начальной точке

контакта.

Перемещение i-ro тела качения (см. рис. 27.6) связано с перемещением центрального тела (i = 0) соотношением

(27.3)

![]() Из

равенства (27.2) следует, что δi/δ0

= Fi/F0·

Учитывая

это и равенство (27.3), из условия (27.1)

несложно получить

Из

равенства (27.2) следует, что δi/δ0

= Fi/F0·

Учитывая

это и равенство (27.3), из условия (27.1)

несложно получить

![]()

откуда

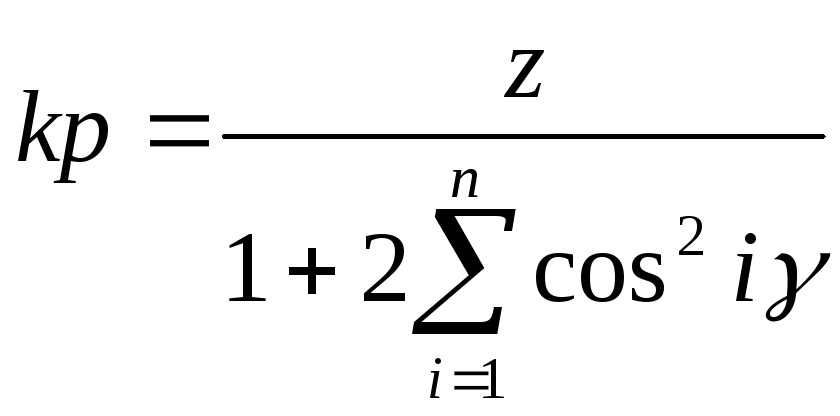

![]() (27,5)

(27,5)

где z — общее число тел качения; кр — коэффициент;

При числе роликов z = 10-20 кр = 4,0. Обычно подшипники имеют некоторый радиальный зазор, и нагрузку воспринимают тела качения на дуге, меньшей 180°, поэтому принимают kp = 4,6.

Для шарикоподшипников задачу решают аналогично, принимая, что δi = сшРi2/3. В этом Случае из расчета получают те же соотношения (27.5), в которых кш = 5.

Из равенств (27.5) следует, что наиболее нагружено центральное тело качения.

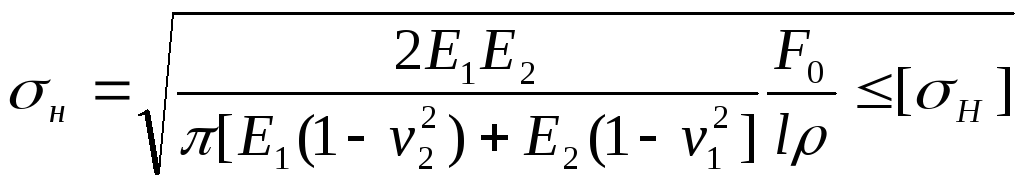

Контактные напряжения в подшипнике. Контактные напряжения (см. рис. 27.5) в подшипнике вычисляют по формуле Герца (см. с. 313). Тогда условие прочности по допускаемым контактным напряжениям для наиболее нагруженного тела качения в роликовом подшипнике

(27.6)

(27.6)

где Vi и ν2 — коэффициенты Пуассона материалов ролика и кольца; Et и Е2 — модули упругости материалов ролика и кольца; ρ - приведенный радиус кривизны, 1/р = 2 {1/D + + 1/ДВ); DB - наружный диаметр внутреннего кольца; / — эффективная длина (без фасок) ролика; Fq — наибольшая нагрузка на ролик, находится по формуле (27.5). Допускаемые напряжения [σΗ] для шарико- и роликоподшипников принимают соответственно 5000 МПа и 3000 МПа.

Статическая грузоподъемность подшипников. Допустимая нагрузка невращающегося подшипника (статическая грузоподъемность) назначается из условия, что остаточная деформация тел качения и колец под этой нагрузкой не превысит допускаемую [δ] = 10-4D (здесь D — диаметр тела качения).

Соотношение для допускаемой нагрузки на подшипник несложно получить из условия (27.6) после подстановки в него равенства (27.5).

Опуская вывод, приведем лишь для иллюстрации структуры расчетное соотношение для статической грузоподъемности (Я) роликоподшипников с короткими цилиндрическими роликами, конических и сферических (самоустанавливающихся) роликоподшипников при [σH] = 3000 МПа

C0=22izlDcosa

ι дс i и z — соответственно число рядов и число тел качения в ряду; D — диаметр ролика; α — начальный угол контакта.

Значения Со для подшипников различных типов и серий даны в работе [4].

Если подшипник одновременно нагружен радиальной и осевой силами, то расчет ведут по приведенной нагрузке Яо. Приведенная статическая нагрузка для радиальных и ради-ально-упорных шариковых и роликовых подшипников принимается большей из расчета по следующим формулам:

Rо = X0Fr + YoFa; Rо = Fr (27.7)

где Хо и Уо — коэффициенты для радиальной и осевой статической нагрузок, приведены в ГОСТ 18854 — 73.

Динамическая

грузоподъемность подшипников. Расчет

подшипников

на усталость основан на

известном

уравнении кривой

усталости

![]() mN

=

k,

которое

часто записывают в форме

mN

=

k,

которое

часто записывают в форме

![]()

где σ — переменное напряжение цикла; N — число циклов изменения этих напряжений до разрушения детали; т, к и с = к1/т — постоянные величины, зависящие от свойств материала и состояния поверхности детали.

Так как контактные напряжения нелинейно связаны с действующей нагрузкой [см. формулу (27.6)], то расчет удобнее вести по действующей на подшипник нагрузке R

![]() (27.8)

(27.8)

где С — динамическая грузоподъемность, Н; q — показатель степени, на основании экспериментальных данных q = 3 (т = 9) для шарикоподшипников, q = 3,33 (т = 6,66) для роликоподшипников; L— долговечность, млн. оборотов; Lh — долговечность, ч.

По физическому смыслу грузоподъемность С эквивалентна радиальной нагрузке, которую подшипник может выдержать в течение базового числа оборотов 10б.

На основании экспериментальных исследований установлены зависимости для динамической грузоподъемности, аналогичные по структуре соотношению для Со.

Значения динамических грузоподъемностей для подшипников различных типов и серий приведены в каталогах и справочниках по подшипникам.

Для расчета требуемой динамической грузоподъемности необходимо знать нагрузку на подшипник.

Приведенная нагрузка. В большинстве случаев подшипники качения подвергаются совместному действию осевой и радиальной сил. Условия работы подшипников (по характеру нагрузок, температуре и т. д) также разнообразны.

Влияние основных эксплуатационных факторов на работоспособность подшипников учитывают введением в расчет приведенной нагрузки — критерия подобия, который обобщает накопленный опыт по эксплуатации подшипников в различных конструкциях.

По физическому смыслу приведенная нагрузка — механический эквивалент реальных условий нагружения подшипника, равноопасный по степени его повреждения с простым на-гружением радиальной силой в типичных (лабораторных) условиях.

Приведенную нагрузку для радиальных шарикоподшипников и радиально-упорных шариковых и роликовых подшипников находят из соотношения

(27.9)

R= (XVFr+ YFa)K6KT,

где X и У— коэффициенты соответственно радиальной Fr и осевой Fa нагрузок (табл. 27.1); V— коэффициент вращения, V= 1 при вращении внутреннего кольца, V= 1,2 при вращении наружного кольца; Kб — коэффициент безопасности, учитывающий влияние на долговечность подшипников характера внешних нагрузок (табл. 27.2); КT — температурный коэффициент, при температуре отпуска колец и тел качения ί < 225 °С Κτ=ί.

Осевые силы снижают долговечность шарикоподшипников, так как увеличивают угол контакта, вызывая скольжение шариков. В ответственных конструкциях производят замер осевых сил с помощью специальных силоизмерителей.

Значения

коэффициентов X

и

Υ

в

табл. 27.1 даны в зависимости от отношения

Fa/(VFr),

которое

влияет на распределение

нагрузки между телами качения. При малых

значениях Fa(

или до некоторого отношения

![]() )

из-за

радиально-

го

зазора в подшипнике имеет место повышенная

неравномерность

распределения нагрузки между телами

качения.

С

увеличением осевой нагрузки (или при

)

из-за

радиально-

го

зазора в подшипнике имеет место повышенная

неравномерность

распределения нагрузки между телами

качения.

С

увеличением осевой нагрузки (или при

![]() )

происходит

выборка зазора, рабочая дуга в подшипнике

возрастает и

улучшается распределение нагрузки.

)

происходит

выборка зазора, рабочая дуга в подшипнике

возрастает и

улучшается распределение нагрузки.

Таблица 27.1. Значения коэффициентов радиальной X и осевой Υ нагрузок для однорядных подшипников

|

Тип подшипника |

Угол контакта |

Fa/С0 |

Fa/VFr< е

|

Fa/VFr > е |

e | ||

|

|

a0 |

|

X |

Υ |

X |

Υ |

|

|

|

|

0,014 |

|

|

|

2,30 |

0,19 |

|

|

|

0,028 |

|

|

|

1,99 |

0,22 |

|

|

|

0,056 |

|

|

|

1,71 |

0,26 |

|

Шариковые радиаль- |

0 |

0,084 0,11 |

1 |

0 |

0,56 |

1,55 1,45 |

0,28 0,30 |

|

ные |

|

0,17 |

|

|

|

1,31 |

0,34 |

|

|

|

0,28 |

|

|

|

1,15 |

0,38 |

|

|

|

0,42 |

|

|

|

1,04 |

0,42 |

|

|

|

0,56 |

|

|

|

1,00 |

0,44 |

|

Роликовые кониче- |

- |

— |

1 |

0 |

0,4 |

0,4 χ ctga |

1,5 χ tga |

|

ские |

|

|

|

|

|

|

|

|

Шариковые упорно- |

45 |

|

|

|

0,66 |

1 |

1,25 |

|

радиальные |

60 |

— |

— |

— |

0,92 |

1 |

2,17 |

|

|

75 |

|

|

|

1,66 |

1 |

4,67 |

|

Роликовые упорно- |

_ |

— |

_ |

_ |

tga |

1 |

1,5 χ tga |

|

радиальные |

|

|

|

|

|

|

|

|

|

|

0,014 |

|

|

|

1,81 |

0,30 |

|

|

|

0,029 |

|

|

|

1,62 |

0,34 |

|

|

|

0,057 |

|

|

|

1,46 |

0,37 |

|

Шариковые ради- |

12 |

0,086 0,11 |

1 |

0 |

0,45 |

1,34 1,22 |

0,41 0,45 |

|

ально-упорные |

|

0,17 |

|

|

|

1,13 . |

0,48 |

|

|

|

0,29 |

|

|

|

1,04 |

0,52 |

|

|

|

0,43 |

|

|

|

1,01 |

0,54 |

|

|

|

0,57 |

|

|

|

1,00 |

0,54 |

|

|

18-20 |

|

|

|

0,43 |

1,00 |

0,57 |

|

|

24-26 |

|

|

|

0,41 |

0,87 |

0,68 |

|

|

30 |

— |

1 |

0 |

0,39 |

0,76 |

0,80 |

|

|

35-36 |

|

|

|

0,37 |

0,66 |

0,95 |

|

|

40 |

|

|

|

0,35 |

0,57 |

1,14 |

Таблица 27.2. Коэффициенты безопасности

|

Характер нагрузки |

Вибрационные перегрузки |

к& |

|

Спокойная нагрузка без толчков Умеренные толчки и вибрации Сильные удары и высокие виброперегрузки |

3,5 < Ja < 6,0 Jд> 10 |

1 1,3-1,8 2-3 |

Поэтому при отношении Fa/VFr<e осевую силу не учитывают (принимают X = 1 и У= 0), и расчет ведут лишь по радиальной нагрузке.

Значения е даны в табл. 27.1 в зависимости от отношения Fa/C0 (здесь Со - статическая грузоподъемность подшипника, приведена в каталогах на подшипники).

В радиальных и радиально-упорных шарикоподшипниках угол контакта шариков под нагрузкой зависит от осевой силы. Поэтому коэффициент Υ в табл. 27.1 для этих подшипников дан в зависимости от отношения Fa/C0.

В радиально-упорном шарикоподшипнике от действия радиальной силы возникает дополнительная осевая нагрузка

S = eFr,

а в коническом роликоподшипнике

S = O,83eFr.

Таким образом, если вал установлен на двух радиально-упорных подшипниках, то осевая нагрузка на одном из них будет складываться из внешней осевой нагрузки и дополнительной осевой силы от другого подшипника.

Приведенная нагрузка для подшипников с короткими цилиндрическими роликами

R = VFrK6KT,

а для упорных подшипников

R = FаKqKt.

Для упорно-радиальных подшипников приведенную нагрузку определяют по формуле (27.9) при V= 1.

Если подшипники работают при изменяющейся со временем нагрузке и частоте вращения, то расчет ведут по эквивалентной нагрузке, равноопасной по сопротивлению усталости переменному режиму нагружения:

![]()

где R1; R2, …, Rn — постоянные нагрузки, действующие соот-иогственно в течение L1 L2, ..., Ln млн оборотов; L— суммарное число миллионов оборотов за время действия нагрузок К,, Я2, ..., Rm L= Li +L2 + .., + Ln

Число оборотов подшипника (в млн об.) на i-м режиме (i = 1, 2, 3,..., n)

![]()

где ni — частота вращения, об/мин; Lhi — время работы подшипника, ч.

Если нагрузка изменяется от Rmin до Rmax по линейному закону, то

![]()