- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

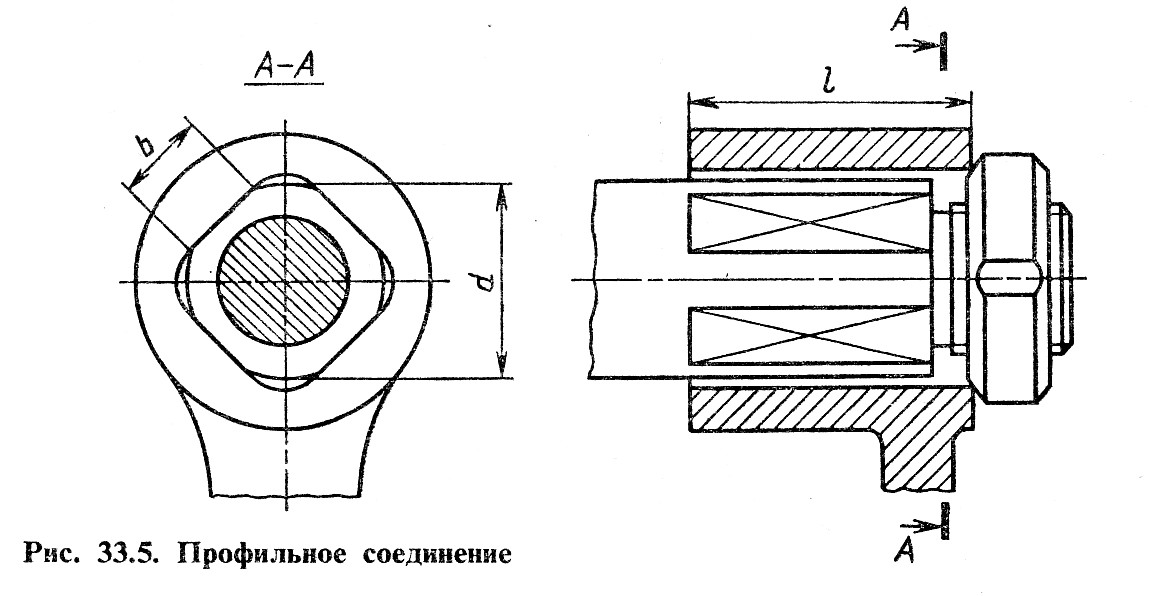

§ 3. Профильные соединения

Профильными называют соединения, в которых ступица (втулка) насаживается на фасонную поверхность вала и таким образом обеспечивается передача вращения. На рис. 33.5 в качестве примера показано соединение на квадрате со скругленными углами (для снижения концентрации напряжений), применяют также соединения эллиптического и треугольного сечений.

По сравнению со шпоночными и шлицевыми эти соединения имеют небольшую концентрацию напряжений и более высокую точность центрирования. Однако сложность изготовления ограничивает области применения соединений.

Расчет соединений. Профильные соединения рассчитывают на смятие. Условие прочности по допускаемым напряжениям для соединения, показанного на рис. 33.5, имеет обычный вид

![]() (33.3)

(33.3)

где l — длина соединения, обычно l = (1 / 2)d; b — ширина прямолинейной части грани (см. рис. 33.5); [σсм] - допускаемое напряжение смятия, [σсм] = 100/140 МПа для термообработанных поверхностей.

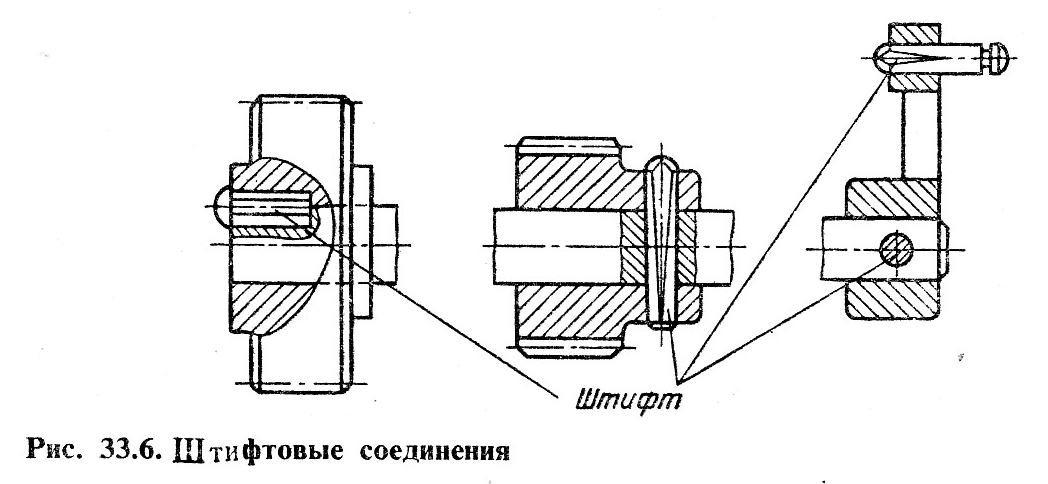

§ 4. Штифтовые соединения

Штифтовые соединения (рис. 33.6) применяют при небольших нагрузках преимущественно в приборостроении. Детали соединяются при этом по переходным посадкам.

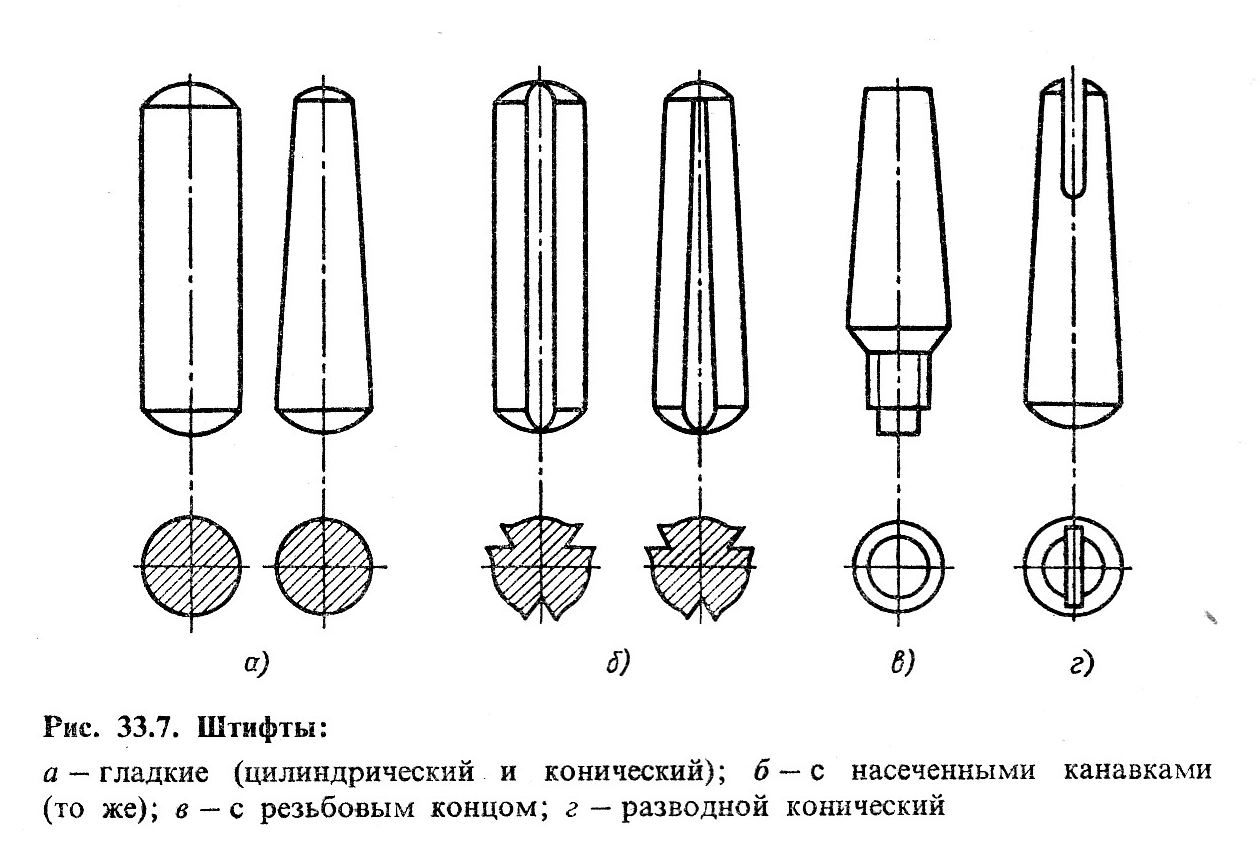

Для исключения выпадания в процессе работы используют штифты с насеченными канавками, штифты вальцованные, штифты резьбовые (рис. 33.7). Часто для этих же целей производят разведение или раскернивание концов штифтов.

Основные типы штифтов стандартизованы. Их изготовляют из углеродистых сталей 30, 45, 50 и др.

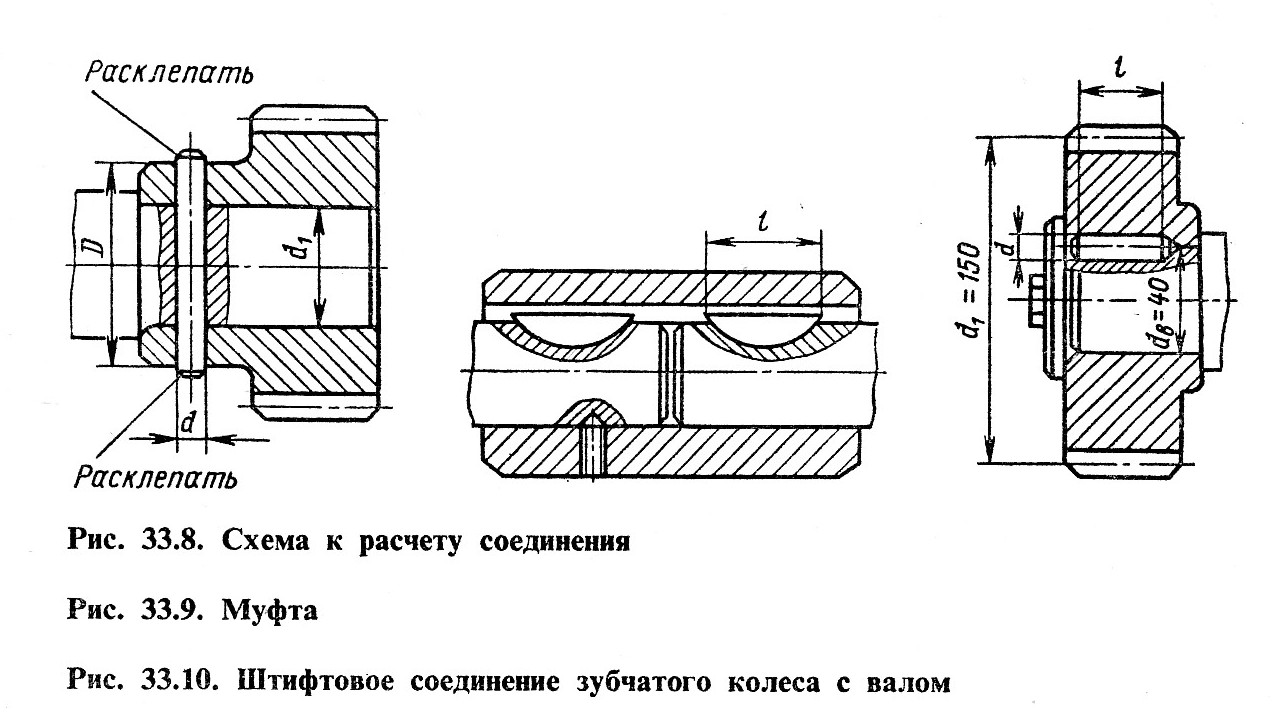

По характеру работы штифтовое соединение подобно заклепочному соединению (работает на срез и смятие). Для расчета соединения используют те же зависимости. Условие прочности при срезе штифта (рис. 33.8)

![]()

а условие прочности по смятию

![]()

где Ft — срезающее усилие (осевое или окружное); i — число поверхностей среза; Ас — площадь штифта при срезе, Ас = = nd2/4; Асм — площадь поверхности смятия (сжатия); Асм = = d(D — d1); [τ с]- допускаемое напряжение при срезе, обычно [τ с]= 70/80 МПа; [σсм] —допускаемое напряжение при смятии; [σсм] = 2004-300 МПа.

Срезающее усилие при передаче вращающего момента

![]()

Пример 1. Подобрать сегментные шпонки для втулочной муфты, соединяющей два вала (рис. 33.9). Материал муфты и валов — сталь 45, шпонки — сталь Ст6. Передаваемый момент при среднем режиме использования Т= 100 Н • м (диаметр вала 35 мм).

Решение. 1. По ГОСТ 24071 — 80 для вала d = 35 мм выбираем шпонку сегментную размерами: 6 = 6 мм, h = 10 мм, d1 = 25 мм, l = 24,5 мм (шпонка сегментная 6 х 10), t1 = 7,5 мм.

Определяем напряжения смятия по формуле (33.1):

![]()

Пример 2. Определить наибольший вращающий момент, который может передать колесо без среза штифта (рис. 33.10), при d = 10 мм,

l = 50 мм, dB = 40 мм, [τс] = 80 МПа. Решение. Допускаемый вращающий момент

![]()

Глава 34

ПРУЖИНЫ И РЕЗИНОВЫЕ УПРУГИЕ ЭЛЕМЕНТЫ § 1. ТИПЫ ПРУЖИН

Пружины относятся к числу наиболее распространенных упругих элементов конструкций и применяются в качестве виброизолирующих, амортизирующих, возвратно-подающих, натяжных, динамометрических и других устройств.

По виду воспринимаемой внешней нагрузки различают пружины растяжения, сжатия, кручения и изгиба.

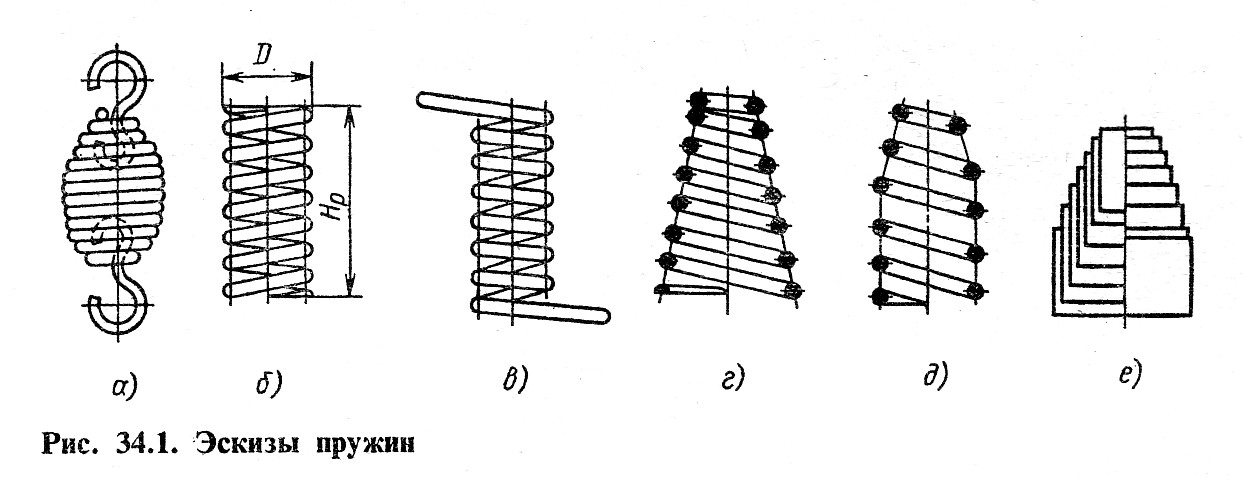

В зависимости от требований и особенностей конструкции применяют:

а) витые пружины [цилиндрические - растяжения (рис. 34.1, а), сжатия (рис. 34.1,6) и кручения (рис. 34.1, в); фасонные — сжатия (рис. 34.1, г — е)].

б) специальные пружины [тарельчатые и кольцевые (рис. 34.2, а, б) - сжатия, листовые и рессоры (рис. 34.2, в) — изгиба, спиральные (рис. 34.2, г) — кручения и др.].

В машиностроении наиболее распространены витые цилиндрические пружины из проволоки круглого сечения.

Пружины растяжения (см. рис. 34.1, а) обычно навивают без просветов между витками, а в большинстве случаев — с начальным натяжением (давлением) между витками, компенсирующим частично внешнюю нагрузку.

Натяжение обычно составляет (0,25 — 0,3) Fnp, где Fnp — предельное усилие для пружины, при котором полностью исчерпываются упругие свойства материала.

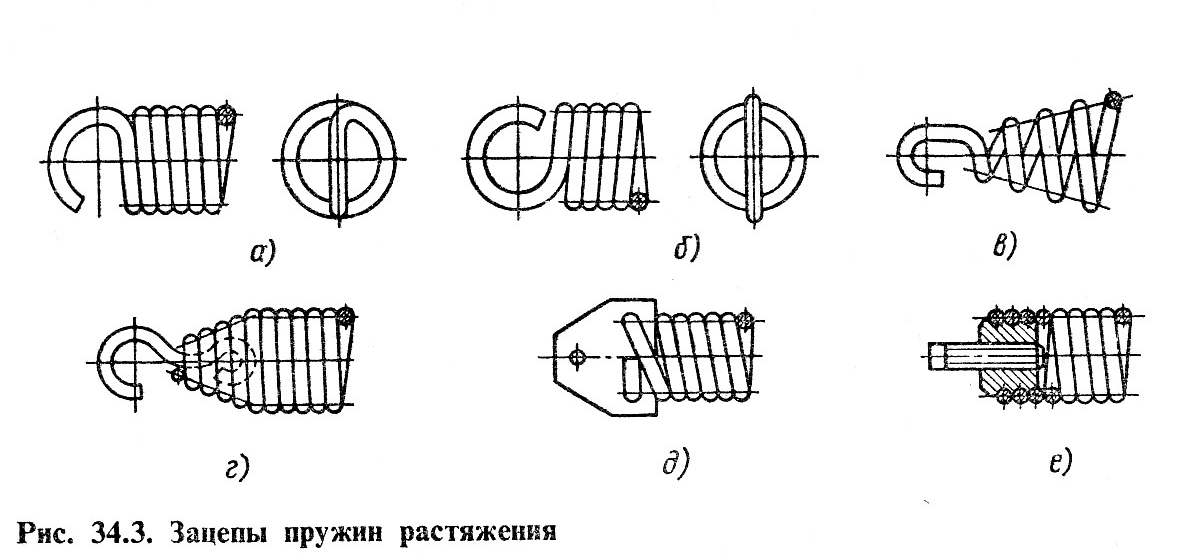

Внешнюю нагрузку такие пружины воспринимают обычно последними отогнутыми витками (рис. 34.3, а — в) — для пружин диаметром до 3 — 4 мм. Такие витки имеют высокую концентрацию напряжений в местах отгиба и пониженное сопротивление усталости.

Для ответственных пружин диаметром свыше 4 мм часто применяют зацепы (рис. 34.3, г — е).

Пружины сжатия (см. рис. 34.1, б) навивают с просветом между витками, который должен на 10 — 20% превышать осевые упругие перемещения каждого витка при наибольшей внешней нагрузке.

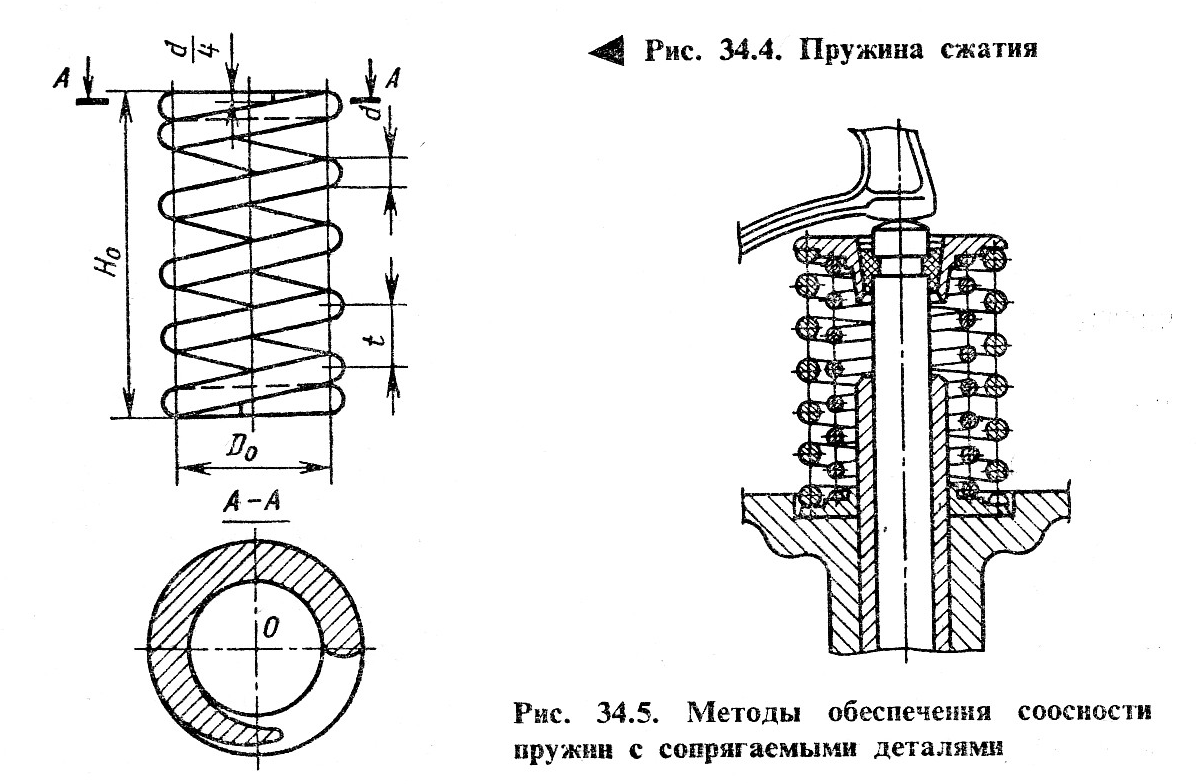

Для создания опорных плоскостей последние витки пружин сжатия поджимаются к соседним и сошлифовываются перпендикулярно оси (рис. 34.4).

Соосность пружин с сопрягаемыми деталями достигается установкой опорных витков в специальные тарелки, расточки в корпусе, канавки (рис. 34.5).

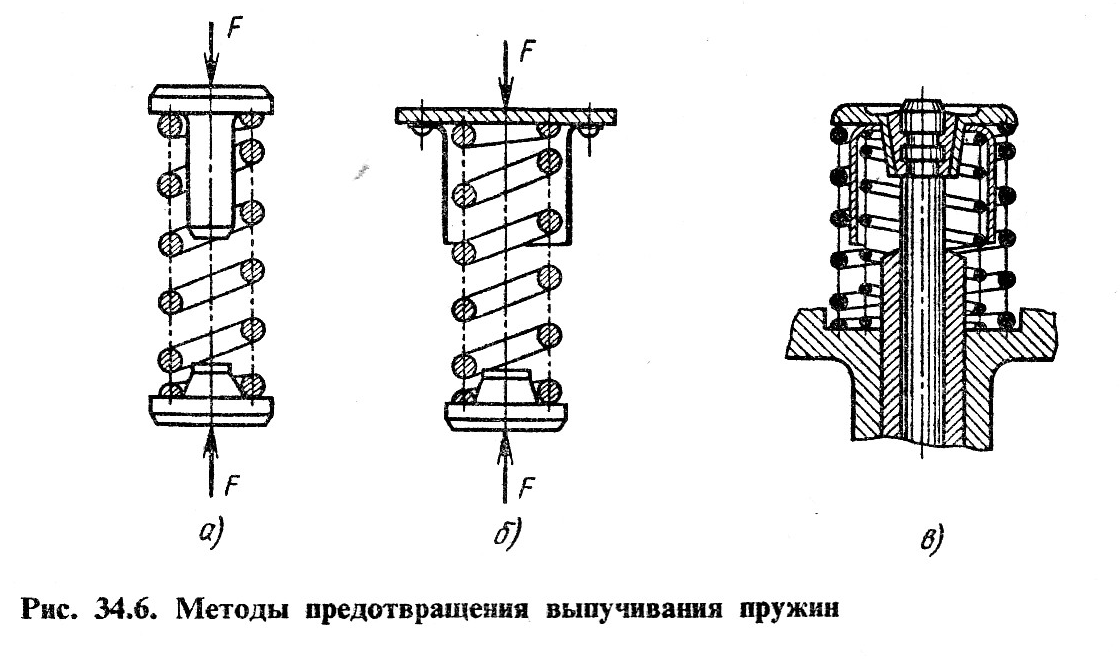

Длинные пружины под нагрузкой могут терять устойчивость (выпучиваться). Такие пружины обычно ставят на специальные оправки (рис. 34.6, а) или в стаканы (рис. 34.6, б). Концентрические пружины в ряде конструкций также разделяют стаканами (рис. 34.6, в).

Пружины кручения (см. рис. 34.1, е) навивают обычно с малым углом подъема и небольшими зазорами между витками (0,5 мм). Внешнюю нагрузку они воспринимают с помощью отогнутых концевых витков.

Пружины характеризуются

следующими основными параметрами

(см. рис. 34.4): 1) диаметром проволоки d

или размерами сечения;

2) средним диаметром Do;

3) индексом с

= D0/d;

4) числом рабочих

витков n;

5) длиной рабочей части Hо;

6) шагом витков t

= Н0/п;

7) углом подъема

витков α = arctg![]() .

.

Последние три параметра рассматривают в ненагруженном и нагруженном состояниях.

Индекс пружины характеризует кривизну витка. Пружины с индексом с < 3 применять не рекомендуется из-за высокой концентрации напряжений в витках.

Обычно индекс пружины выбирают в зависимости от диаметра проволоки в следующих пределах:

d, мм..... до 2,5 3-5 6-12

с...... 5-12 4-10 4-9

Материалы. Витые пружины изготовляют навивкой холодным или горячим способом, далее производят отделку торцов, термическую обработку и контроль.

Основными материалами для пружин являются высокоуглеродистые стали 65, 70, марганцовистая сталь 65Г, кремнистая сталь 60С2А, хромованадиевая сталь 50ХФА и др.

Пружины, работающие в химически активной среде, изготовляют из цветных сплавов.

Для защиты поверхности витков от окисления пружины ответственного назначения покрывают лаком или промасливают, а пружины особо ответственного назначения оксидируют, а также наносят цинковое или кадмиевое покрытия.