- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

Часть 4. Соединения деталей (узлов) машин и упругие элементы

Машины, приборы, а также различные устройства собирают из деталей и узлов путем их соединения. При этом их взаимное положение фиксируют с помощью разнообразных связей: механических, молекулярно-механических, гидравлических и др.

Механические связи реализуют в конструкциях с использованием дополнительных деталей (соединительных элементов), например, болтов и гаек, штифтов и пр., а также за счет сил сцепления (трения) по поверхностям сопряжения (контакта). Молекулярно-механические связи между деталями формируют сваркой, пайкой, клеем и др. Гидравлические связи образуются с помощью воды, смазочных материалов и т. п.

Сопрягаемые части деталей вместе со связями образуют соединения, название которых определяется, как правило, видом связи или соединительного элемента (например, соединения болтовые, сварные, клеевые и т. д.).

Разъемные соединения разбирают без повреждения деталей, а неразъемные соединения можно разобрать лишь путем разрушения связей или деталей.

Для соединений с натягом такое деление оказывается условным, хотя их разборка обычно связана с повреждением поверхностей контакта.

Разъемные соединения с плоскими (стыковыми) сопряженными поверхностями получают с помощью резьбовых деталей, заклепок, реже — с использованием штифтов.

Разъемные соединения деталей по соосным охватывающей и охватываемой поверхностям осуществляют с помощью штифтов, шпонок, шлицев и др.

Разъемные соединения выполняют как подвижными, так и неподвижными. В подвижных соединениях (шлицевых, шпоночных и др.) возможно относительное перемещение деталей, предусмотренное функциональным назначением. Отметим, что использование соединений в качестве кинематических пар ограничено. Основное применение имеют неподвижные соединения, в которых детали в процессе работы не совершают относительного движения.

Существенно, что в разъемных и неразъемных соединениях под нагрузкой происходит взаимное смещение точек деталей, обусловленное их деформациями.

Соединения образуют наиболее распространенный класс деталей машин; их работоспособность наиболее часто, как показывает практика, определяет надежную работу конструкций.

29

СВАРНЫЕ, ПАЯНЫЕ И КЛЕЕВЫЕ СОЕДИНЕНИЯ

Сварные, паяные и клеевые соединения являются наиболее распространенными видами неразъемных соединений элементов конструкций, обеспечивающими их высокопроизводительную и экономически целесообразную сборку.

Сварку применяют не только как метод соединения деталей, но и как технологический способ их изготовления.

Литые и кованые детали часто успешно заменяют сварными деталями, не требующими моделей или форм, штампов, а поэтому имеющими более низкую стоимость в условиях единичного и мелкосерийного производства.

§ I. Сварные соединения

Виды сварки. Сварные соединения образуются за счет местного нагрева до расплавленного или пластического состояния частей деталей (металлических или неметаллических). Разогрев металла производят в струе газового пламени, электрической дугой между электродом и деталью, токами короткого замыкания, трением, электронным лучом, ультразвуком и т. д. В соответствии со способом разогрева различают виды сварки: газовая, электродуговая, контактная, трением и т. п.

Газовая сварка реализуется за счет оплавления газовым пламенем частей соединяемых деталей и прутка присадочного металла, она используется для соединения деталей из металлов и сплавов с различными температурами плавления при небольшой толщине (до 30 мм), а также для сварки неметаллических деталей. Для ее реализации не требуется источника электроэнергии. Широкое распространение имеет электродуговая сварка, при которой оплавленный (за счет электрической дуги) металл соединяемых элементов вместе с металлом электрода образует прочный шов. Для защиты от окисления шва электрод обмазывают защитным покрытием; часто сварку производят под слоем флюса или в защитной среде инертных газов (аргона, гелия). Электродуговой сваркой на сварочных автоматах, полуавтоматах, а также вручную соединяют детали из конструкционных сталей, чугуна, алюминиевых, медных и титановых сплавов. Последние сваривают в среде аргона или гелия.

Контактная сварка (точечная, роликовая и др.) производится за счет разогрева стыка деталей (тонких листов) теплотой, выделяемой при прохождении электрического тока через два электрода (в форме стержней или роликов), сжимающих детали.

Электронно-лучевая сварка имеет преимущества перед другими видами сварки благодаря высокой проплавляющей способности электронного луча и возможности регулирования его размера. Она дает швы малых габаритов и малое коробление, позволяет сваривать металлы очень малых и очень больших толщин, допускает сварку через щели. Сварка этого вида наиболее эффективна при соединении деталей из тугоплавких металлов.

Сварные соединения являются наиболее прочными среди неразъемных соединений и могут быть получены на автоматах и автоматических линиях.

сновные

недостатки соединений: наличие остаточных

напряжений

из-за неоднородного нагрева и охлаждения

и возможность

коробления деталей при сваривании

(особенно тонкостенных),

возможность существования скрытых

(невидимых) дефектов

(трещин, непроваров, шлаковых включений),

снижающих

прочность соединений.

сновные

недостатки соединений: наличие остаточных

напряжений

из-за неоднородного нагрева и охлаждения

и возможность

коробления деталей при сваривании

(особенно тонкостенных),

возможность существования скрытых

(невидимых) дефектов

(трещин, непроваров, шлаковых включений),

снижающих

прочность соединений.

Для выявления дефектов в машиностроении вводят полный или выборочный контроль сварных соединений с помощью разрушающих и неразрушающих методов (ультразвука, рентгеновских лучей и т. д.).

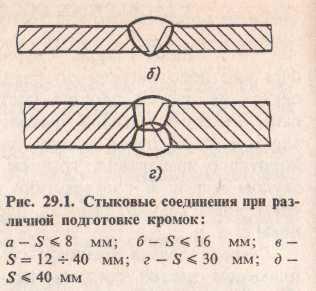

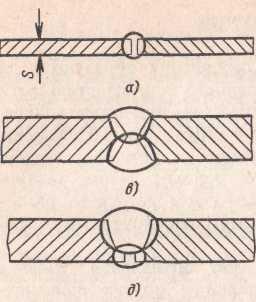

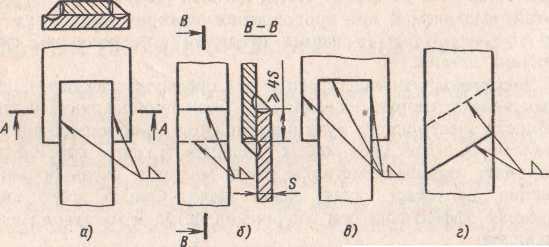

Виды соединений. В зависимости от расположения свариваемых деталей различают следующие виды соединений, получаемых дуговой и газовой сваркой: стыковые (рис. 29.1), на-хлесточные (рис. 29.2), тавровые и угловые (рис. 29.3).

Рис. 29.2. Нахлестанные соединения, выполненные фланговыми швами (в), лобовыми швами (б), комбинированным (фланговыми и лобовым) швом (в) и косыми швами (г)

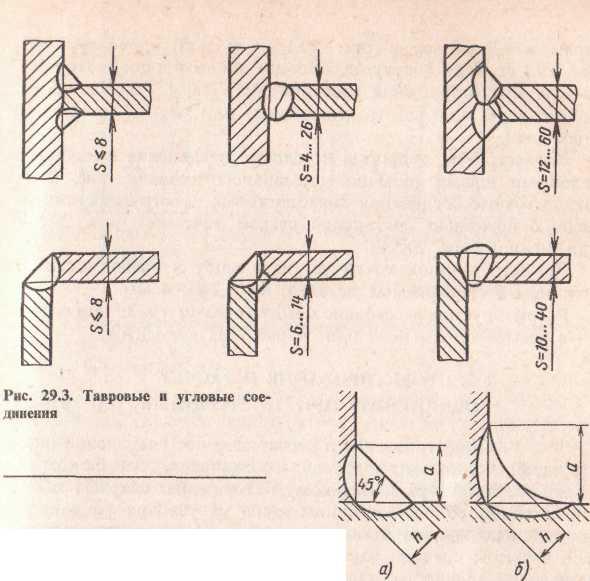

Рис.

29.4. Формы угловых швов:

Рис.

29.4. Формы угловых швов:

о — нормальный; б — вогнутый

Стыковые соединения имеют прочность, близкую к прочности основного металла, и применяются в ответственных конструкциях. В зависимости от толщины S деталей сварку выполняют односторонним (рис. 29.1, а) или двухсторонними (рис. 29.1, в) швами, а также производят подготовку кромок

Рис. 29.5. Соединения контактной сваркой:

а - точечной; б — шовной (роликовой)

(прямолинейный скос, рис. 29.1, β-г, или криволинейный, рис. 29.1 д). Если сварку производят лишь с одной стороны, то для предотвращения стекания металла с противоположной стороны подкладывают стальные или медные (отъемные) подкладки.

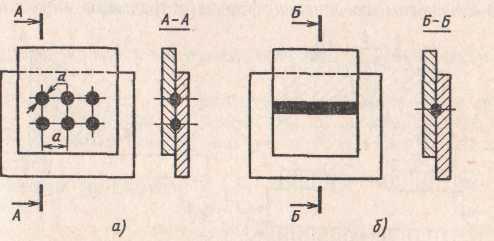

Нахлесточные, тавровые и угловые соединения выполняют угловыми швами (обычно нормального сечения, рис. 29.4). Нахлесточные соединения тонколистовых конструкций выполняют с помощью контактной сварки точечной (рис. 29.5, о) или шовной (рис. 29.5,6).

Диаметр сварной точки устанавливают в зависимости от толщины S свариваемых деталей: d = 1,25 + 4 мм.

Рекомендуемое расстояние между точками а = 3d при сварке двух элементов и а = Ad при сварке трех элементов.