- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

Глава 26

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

§ 1. Общие сведения

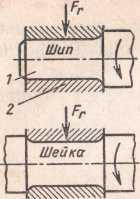

Подшипник скольжения (рис. 26.1, а) является парой вращения, состоящей из опорного участка вала (цапфы) / и собственно подшипника 2, в котором скользит цапфа.

В качестве опор валов и вращающихся осей подшипники скольжения используются в конструкциях, в которых применение подшипников качения затруднено или недопустимо по конструктивным соображениям (вибрационные и ударные нагрузки, разъемные подшипники и т. д.) и эксплуатационным (высоко- и низкооборотные валы, агрессивная среда и др.), а также из-за отсутствия стандартных подшипников (миниатюрные и крупные валы диаметром свыше 1 м и т. д.).

Надежность работы подшипников в значительной мере определяет работоспособность и долговечность машин.

По воспринимаемой нагрузке различают:

![]()

Рис. 26.1. Схемы подшипников скольжения

а)радиальные подшипники, воспринимающие радиальную нагрузку (рис. 26.1, а);

б)упорные подшипники, воспринимающие осевые силы (рис. 26.1,6);

а)

в)радиально-упорные под шипники, воспринимающие ра диальные и осевые нагрузки; обычно их функции выполняют

совмещенные с радиальными (см.упорные подшипники,рис.26.1, б).

Цапфу, передающую радиальную нагрузку, называют шипом при расположении ее в конце вала, и шейкой, если она находится в середине вала. Цапфу, передающую осевую нагрузку, называют пятой, а подшипник подпятником.

Форма рабочей поверхности подшипников и цапф может быть не только цилиндрической, но и конической, и шаровой. Конические и шаровые подшипники применяются редко.

§ 2. Особенности работы подшипников

Условия работы подшипников зависят от характера контакта цапфы с подшипником, определяемого преимущественно наличием и типом смазочного материала (фазой промежуточного тела: твердой, жидкой, газообразной), действующей нагрузкой, частотой вращения цапфы и состоянием (физико-механическими характеристиками) контактирующих поверхностей.

Подшипники с непосредственным контактом поверхностей трения используют редко. Основное применение имеют подшипники с контактом поверхностей через слой масла.

В зависимости от толщины слоя смазочного материала различают жидкостное и полужидкостное трение.

При жидкостном трении поверхности цапфы и подшипника разделены слоем смазочного материала толщиной

h > Rzц + Rzп (26.)

где Rzц и Rzn — высота микронеровностей поверхностей цапфы и подшипника, мкм.

Так как непосредственный контакт отсутствует, то трение (сопротивление движению) в подшипнике определяется законами гидродинамики. Коэффициент жидкостного трения не превышает 0,005, и износ практически отсутствует.

При полужидкостном трении условие (26.1) не выполняется. Вершины микронеровностей будут контактировать через пленку смазочного материала или непосредственно. Сопротивление движению в этом случае зависит как от качества смазочного материала, так и от материала трущихся поверхностей. Коэффициент полужидкостного трения для подшипников из распространенных антифрикционных материалов может достигать 0,1.

Полужидкостное трение сопровождается изнашиванием контактирующих поверхностей.

Существенно, что в одном и том же подшипнике (при неизменном смазочном материале) с изменением частоты вращения (или нагрузки) полужидкостное трение сменяется жидкостным и наоборот. Исследования условий работы подшипников скольжения показали, что при неизменной радиальной нагрузке и малой частоте вращения вала смазочный материал вытесняется из зоны контакта (рис. 26.2, а) и устанавливается режим полужидкостного трения. На этом режиме эксцентриситет е цапфы и подшипника максимальный:

![]()

где dn и d — диаметры подшипника и цапфы; б - диаметральный зазор в подшипнике.

По мере увеличения частоты вращения происходит снижение (до некоторого минимального значения) коэффициента

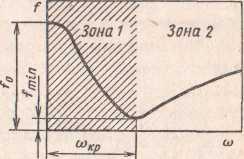

Гиг. 26.2. К гидродинамическому расчету подшипников

Рис. 26.3. Зависимость коэффициента трения в подшипнике скольжения от угло-вой скорости цапфы

(зона 1 — область полужидкостного трения; зона 2 — область жидкостного

трения)

трения в подшипнике f = MT/(Frr), где Мт — момент трения в подшипнике при действии радиальной силы Fr; r — радиус

вала (рис. 26.3).

Начиная с некоторой угловой скорости w = wкр, при которой коэффициент трения f = fmin, вал отходит от подшипника («всплывает»), занимая новое положение (см. рис. 26.2, б) с меньшим эксцентриситетом цапфы и подшипника. Последующее увеличение угловой скорости, уменьшая эксцентриситет, приводит к увеличению коэффициента трения (см. рис. 26.3). Нарастающее гидродинамическое давление удерживает вал на «масляном клине» (см. рис. 26.2, б, на котором показан зазор клиновидной формы между цапфой и подшипником и распределение давлений в этом зазоре). Наименьший зазор между цапфой и подшипником

![]()

где

Механика

взаимодействия цапфы подшипника через

слой масла рассматривается в

гидродинамической теории трения.

Установлено,

что в подшипнике с заданной геометрией

толщина

масляного слоя в клиновом зазоре

возрастает с увеличением

вязкости смазочного материала и угловой

скорости цапфы.

Толщина слоя уменьшается с увеличением

нагрузки.

![]() =2е/

=2е/![]()

Механика взаимодействия цапфы подшипника через слой масла рассматривается в гидродинамической теории трения. Установлено, что в подшипнике с заданной геометрией толщина масляного слоя в клиновом зазоре возрастает с увеличением вязкости смазочного материала и угловой скорости цапфы. Толщина слоя уменьшается с увеличением нагрузки.