- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

Глава 31

СОЕДИНЕНИЯ С НАТЯГОМ

§ 1. Общие сведения

Соединения деталей машин с натягом — разностью посадочных размеров — осуществляют за счет сил упругости от их предварительной деформации. С помощью натяга соединяют обычно детали с цилиндрическими поверхностями контакта (рис. 31.1), реже — с коническими. Полученные соединения используют для передачи вращающего момента и осевой силы между сопрягаемыми деталями.

Сборку соединений производят преимущественно механическим или «тепловым» способом. При сборке механическим способом охватываемую деталь (например, вал) с помощью пресса (или молотком) заталкивают в охватывающую деталь (например, подшипник) или наоборот.

При «тепловой» сборке охватывающую деталь нагревают (или охватываемую деталь охлаждают) до температуры, обеспечивающей свободное совмещение деталей. Натяг в соединении образуется после их охлаждения (или нагрева).

Основное применение имеют посадки Н7/р6, Н7/z6, Н7/s6, H7/z7, Н7/и7. Соединения просты в изготовлении, обеспечивают хорошее центрирование сопрягаемых деталей и могут воспринимать значительные статические и динамические нагрузки.

а) б)

Рис. 31.1. Соединения с натягом:

а — венца червячного колеса с центром; б — шарикоподшипника с валом

Главные недостатки соединений: сложность демонтажа и возможность повреждения посадочных поверхностей при этом; высокая концентрация напряжений; склонность к контактной коррозии из-за неизбежных осевых микросмещений точек деталей вблизи краев соединения и, как следствие, пониженная прочность соединений при переменных нагрузках.

§ 2. Расчет соединений

Основная задача расчета состоит в определении требуемого натяга и соответствующей ему посадки (ГОСТ 25347 — 82) для передачи сдвигающей нагрузки от вращающего момента или осевой силы.

Возможны случаи, когда посадка не может быть реализована в конструкции по условиям прочности (обычно охватывающей детали). Поэтому при проектировании соединений должны быть обеспечены как требования неподвижности (неразбираемости) соединения, так и условия прочности его деталей.

Условие совместности

перемещений сопряженных деталей.

Предположим, что в результате сборки

охватывающая деталь 2 (втулка)

запрессована на охватываемую деталь 1

(рис. 31.2). Тогда в

результате деформации произойдет

радиальное перемещение точек

поверхностей деталей 1

и 2 соответственно на

величины

![]() и

и

![]() ,

и радиальный натяг

,

и радиальный натяг![]() будет скомпенсирован

этими перемещениями, т. е.

будет скомпенсирован

этими перемещениями, т. е.

![]() (31.1)

(31.1)

где

![]() — диаметральный

натяг, равен разности посадочных

диаметров dB

и dA

деталей (см. рис. 31.2).

— диаметральный

натяг, равен разности посадочных

диаметров dB

и dA

деталей (см. рис. 31.2).

Уравнение (31.1) отражает геометрическую сторону задачи.

Рис. 31.2. Схема к расчету Рис. 31.3. Расчетная схема

соединения натягом соединения с натягом

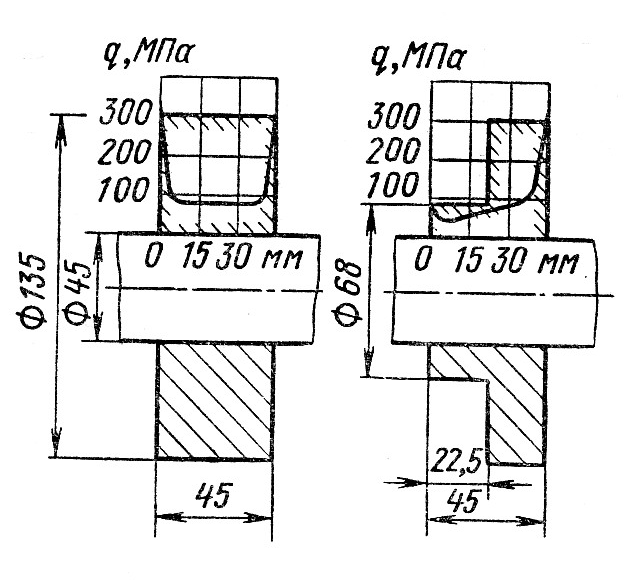

Контактные напряжения в соединении. В зоне сопряжения деталей будут действовать контактные давления (радиальные напряжения) q, которые распределены по длине соединения (вдоль оси z) обычно существенно неравномерно (см. рис. 31.2, на котором показаны напряжения, действующие на деталь 1), так как равномерной деформации препятствуют выступающие части деталей.

В предварительном расчете (на этапе технического предложения) полагают, что контактные давления одинаковы во всех точках поверхностей контакта. Это эквивалентно допущению о сопряжении двух цилиндров (толстостенных труб) одинаковой длины (рис. 31..3).

Задача о сопряжении с натягом двух толстостенных цилиндров рассмотрена в курсе «Сопротивление материалов» (задача Ламе) [21]. Установлено, что радиальные перемещения точек контакта

![]() (31.2)

(31.2)

где

![]() — коэффициенты

радиальной податливости деталей / и

2; qH

— номинальное

контактное давление.

— коэффициенты

радиальной податливости деталей / и

2; qH

— номинальное

контактное давление.

Смещение их считают отрицательным, так как оно происходит в направлении, противоположном направлению оси r.

Соотношения (31.2) отражают физическую сторону задачи.

Коэффициенты радиальной податливости зависят от радиальных размеров и материалов деталей

(31.3)

В равенствах (31.3)

обозначено: d

— посадочный диаметр;

Elt

Vi

и Е2,

v2

— модуль упругости и коэффициент

Пуассона соответственно для охватываемой

1 и охватывающей 2 деталей (см. рис.

31.3);

![]() — диаметр отверстия

в охватываемой детали

— диаметр отверстия

в охватываемой детали

![]() =

0 — для сплошного

вала); d2

— наружный диаметр

охватывающей детали.

=

0 — для сплошного

вала); d2

— наружный диаметр

охватывающей детали.

Учитывая равенства (31.1) и (31.2), несложно получить

![]() (31.4)

(31.4)

Отметим, что натяг

![]() в этом равенстве является расчетным

и соответствует разности посадочных

диаметров деталей с идеально гладкими

поверхностями.

в этом равенстве является расчетным

и соответствует разности посадочных

диаметров деталей с идеально гладкими

поверхностями.

Условия неразъемности (неразбираемости) деталей соединения.

При передаче внешней нагрузки (осевой силы Fa, вращающего момента Т) соединение не должно разбираться.

Таблица 31.1. Значения коэффициентов трения (сцепления) f при посадках с натягом (охватываемая деталь из стали)

В этом случае взаимное

смещение деталей в соединении

предотвращается за счет сил сцепления,

наибольшее значение которых равно силам

трения. Если принять, что удельная сила

трения

![]() (см. рис. 31.2) пропорциональна контактному

давлениюq

между сопряженными

деталями (f—

коэффициент трения, табл. 31.1), то

(см. рис. 31.2) пропорциональна контактному

давлениюq

между сопряженными

деталями (f—

коэффициент трения, табл. 31.1), то

![]()

тогда условие неразъемности деталей соединения при действии сдвигающей нагрузки Q примет вид

![]() (31.5)

(31.5)

где d и l — диаметр и длина посадочной поверхности.

Из этого неравенства следует, что нагрузочная способность соединения определяется (при заданных материалах и размерах деталей) номинальными (средними) контактными давлениями. Эти давления зависят от натяга в соединении и условий работы (температуры и т. д.).

Соединение будет неразъемным, если средние контактные давления

![]() (31.6)

(31.6)

где k — коэффициент запаса сцепления, учитывает возможное рассеяние значений коэффициентов трения и погрешности формы контактирующих поверхностей (конусность и т. п.), ослабляющие сцепление деталей; обычно принимают k = 1,5 / 2. Сдвигающее усилие может быть осевым (рис. 31.4):

![]()

или окружным (тангенциальным):

![]() (31.7)

(31.7)

При совместном действии осевой силы и вращающего момента принимают

![]()

Расчет требуемого натяга. Расчетное значение натяга, обеспечивающее передачу соединением внешней сдвигающей нагрузки, несложно найти из соотношений (31.4) и (31.6):

![]() (31.8)

(31.8)

Реальные детали имеют шероховатые поверхности. Их диаметры, измеряемые по вершинам микронеровностей, имеют некоторое рассеяние.

При сборке соединения микронеровности частично обминаются, поэтому минимальный требуемый натяг принимают несколько большим расчетного:

![]() (31.9)

(31.9)

Рис. 31.4. Внешние усилия, Рис.31.5. Распределение напряжений в поперечном

действующие на соединение. сечении соединенияя

В равенстве

(31.9):

![]() — расчетный натяг, мкм;Rzt

и Rz1

— параметры

шероховатости; Rz

= 0,4 + 10 мкм.

— расчетный натяг, мкм;Rzt

и Rz1

— параметры

шероховатости; Rz

= 0,4 + 10 мкм.

Тип посадки (ГОСТ 25347-82) задается по минимальному и максимальному табличному натягу. Максимальное значение натяга обычно ограничивают условием отсутствия в соединяемых деталях пластических деформаций.

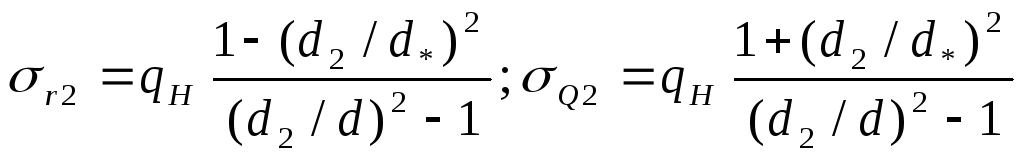

Натяг вызывает в

соединяемых деталях радиальные

![]() г

и окружные

г

и окружные

![]() напряжения (рис. 31.5).Напряжения в охватываемой

детали (вале)

напряжения (рис. 31.5).Напряжения в охватываемой

детали (вале)

Напряжения в охватывающей детали (ступице)

где

![]() — диаметр

сечения, в котором вычисляют

напряжения.

— диаметр

сечения, в котором вычисляют

напряжения.

Распределение

напряжений в поперечном сечении деталей

соединения показано на рис. 31.5. Наибольшие

напряжения возникают у внутренней

поверхности охватывающей детали (![]() =d).

Условие отсутствия

пластических деформаций

=d).

Условие отсутствия

пластических деформаций

![]()

где

![]() —

предел текучести материала детали.

—

предел текучести материала детали.

Отсюда наибольшие давления в зоне контакта

![]()

и соответствующий этим давлениям наибольший расчетный натяг

![]()

Посадку

следует назначать в системе отверстия

из сравнения

расчетных и табличных

(ГОСТ 25347 — 82) значений

![]() .

Осевое усилие запрессовки

деталей можно вычислить

по формуле (31.5) при значении qH,

соответствующем

.

Осевое усилие запрессовки

деталей можно вычислить

по формуле (31.5) при значении qH,

соответствующем![]() ,

анаибольшую полезную

сдвигающую нагрузку

— по этой же формуле при qn,

соответствующем

,

анаибольшую полезную

сдвигающую нагрузку

— по этой же формуле при qn,

соответствующем

![]()

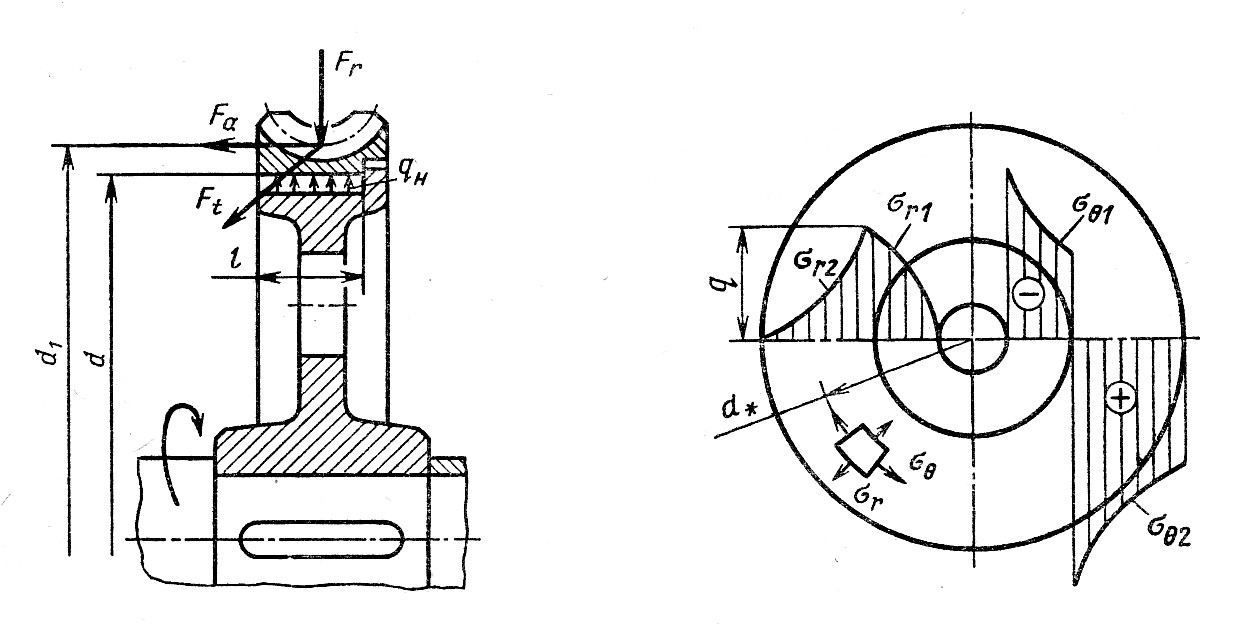

Прочность при переменных нагрузках. Сопротивление усталости соединений с натягом в 1,5 — 3 раза ниже сопротивления усталости стандартных образцов из того же материала. Это объясняется высокой концентрацией напряжений на краях соединения (рис. 31.6) и развитием в этих местах контактной коррозии металла (особенно при действии изгибающих нагрузок).

Рис. 31.6. Распределение контактных напряжений по длине соединений с натягом

(материал деталей - сталь; расчетный натяг 30 мкм)

Расчет на усталость соединений приведен в гл. 24. .

Для повышения сопротивления соединений применяют следующиенаиболее распространенные конструктивные способы:

утолщение подступичной части вала с плавным переходом к утолщению (рис. 31.7, а, е), разгрузочные выточки на валу (рис. 31.7,6 и в) или охватывающей детали (рис. 31.7, г и д).

Повышение сопротивления усталости соединений может быть получено технологическими методами (поверхностным пластическим деформированием — обкаткой роликом, обдувкой дробью и т. п. — подступичной части вала).

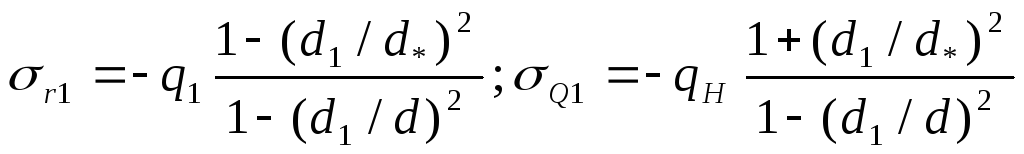

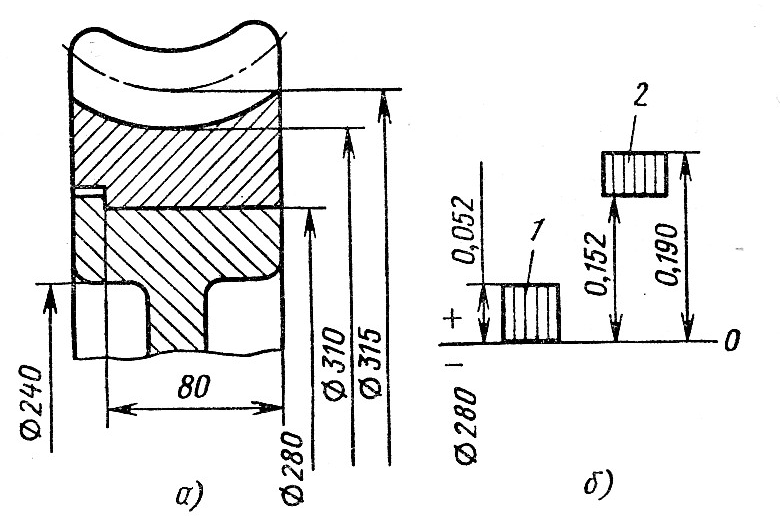

Пример. Определить максимальный вращающий момент, который может передать червячное колесо (рис. 31.8), венец — из брон зы марки БрОФЮ—1

Рис.31.7.Конструктивные способы повышения сопротивления усталости соединения.

Рис.31.8. Схема к расчету соединения венца и диска.

с

![]() = 280 МПа, центр — из стали 45, еслиони собраны по посадке

= 280 МПа, центр — из стали 45, еслиони собраны по посадке![]() ,

для которой диаметр отверстия

,

для которой диаметр отверстия![]() ,

диаметр вала

,

диаметр вала![]() . Посадочные поверхности центра и венца

имеют параметры шероховатости

. Посадочные поверхности центра и венца

имеют параметры шероховатости![]() мкм,

коэффициент тренияf=

0,05. Размеры даны на рис. 31.8. Осевое усилие

мкм,

коэффициент тренияf=

0,05. Размеры даны на рис. 31.8. Осевое усилие

![]()

Решение. Максимальный вращающий момент, передаваемый колесом, может быть ограничен условиями неподвижности (взаимной несмещаемости венца и центра).

Используя формулы (31.5) —(31.8), получим

![]()

Вычислим значения

минимального расчетного натяга

![]() и по-датливостей

и по-датливостей![]() ,

входящих в это

соотношение.

,

входящих в это

соотношение.

Наименьший требуемый натяг заданной посадки (см. рис. 31.8, б)

![]() мм=106 мкм, наименьший расчетный натяг

[см. формулу (31.8)]

мм=106 мкм, наименьший расчетный натяг

[см. формулу (31.8)]

![]()

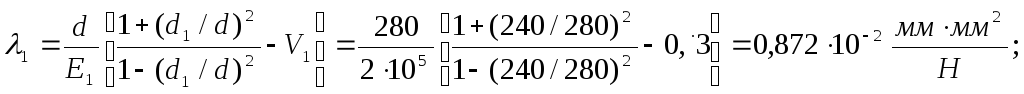

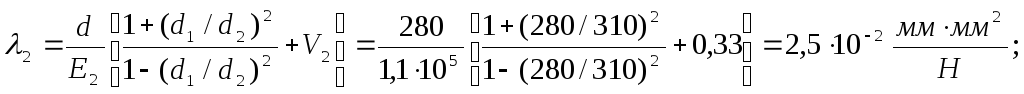

Податливости центра

(Е1=2-105

МПа,

![]() = 0,3) и венца (

= 0,3) и венца (![]() = 1,1-105

МПа, V2=O,35):

= 1,1-105

МПа, V2=O,35):

Максимальный вращающий момент

![]()