- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

§ 4. Жесткость деталей машин

Жесткость — способность деталей сопротивляться изменению формы, является одной из характеристик работоспособности деталей машин. Жесткость оценивают по величине силы, вызывающей единичное перемещение (линейное или угловое) некоторой точки или сечения детали. Так, удлинение при растяжении стержня силой F [см. формулу (9.2)]

![]()

а жесткость стержня при растяжении, Н/мм

![]()

Характеристику, обратную жесткости, называют податливостью (мм/Н)

![]()

т. е. податливость равна перемещению сечения стержня (детали) под действием силы в 1 Н.

Жесткость существенно влияет на распределение напряжений в зонах соприкосновения деталей и в самих деталях и, как следствие, на их прочность и износостойкость.

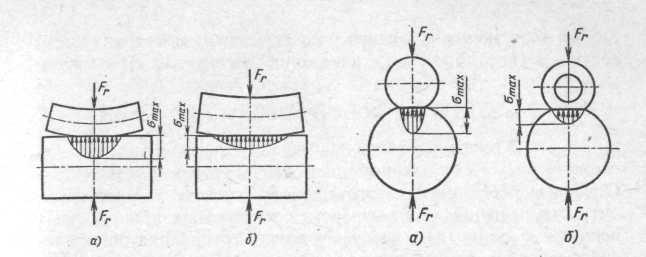

На рис. 16.2, а показано распределение контактных напряжений между двумя роликами в продольном сечении,

Рис. 16.2. Схемы распределения кон- Рис. 16.3. Схемы распределения кон-

тактных напряжений вдоль оси роликов тактных напряжений между роли-

ками в сечении, нормальном к оси:

а — сплошные ролики; 6 — пустотелый ролик

проходящем через их оси. При увеличении диаметра малого ролика и связанного с ним увеличения его изгибной жесткости возрастает длина площадки контакта и снижается максимальное напряжение (рис. 16.2, б). Это способствует повышению износостойкости и прочности деталей, но масса ролика возрастает.

Однако влияние жесткости на распределение напряжений может быть и иным (рис. 16.3). При уменьшении радиальной жесткости малого ролика (пустотелый ролик) и его массы снижается максимальное контактное напряжение. В этом случае улучшаются условия контакта и снижается масса ролика, но увеличиваются окружные напряжения в теле малого ролика.

В приведенных примерах показаны возможные способы конструктивного улучшения условий контакта деталей за счет изменения жесткости.

Значимость вопросов жесткости деталей в проблеме их надежности возрастает в связи с непрерывным сокращением металлоемкости машин и в особенности для тонкостенных конструкций.

Жесткость влияет и на другие характеристики деталей и узлов машин (например, на вибрационную активность).

Минимальная жесткость деталей ограничивается допускаемыми значениями перемещений и углов поворота сечений

![]() ;

;![]() (16.7)

(16.7)

где [δ] и [φ] — допускаемые значения перемещения и угла поворота сечения детали.

Эти

соотношения используют как для

проверки жесткости деталей, так

и для определения их размеров.

Эти

соотношения используют как для

проверки жесткости деталей, так

и для определения их размеров.

§ 5. Стадии конструирования машин

Конструирование машин — творческий процесс со свойственными ему закономерностями построения и развития. Основные особенности этого процесса состоят в многовариантности решения, необходимости согласования принимаемых решений с общими и специфическими требованиями, предъявляемыми к конструкциям, а также с требованиями соответствующих ГОСТов, регламентирующих термины, определения, условные обозначения, систему измерений, методы расчета и т. п.

Детали, узлы, машины изготовляют по чертежам, выполненным на основе проектов — совокупности расчетов, графических материалов и пояснений к ним, предназначенных для обоснования и определения параметров конструкции (кинематических, динамических, геометрических и др.), ее производительности, экономической эффективности. Для особо ответственных конструкций проект дополняют макетом или действующей моделью.

Стадии разработки конструкторской документации и этапы работ установлены ГОСТ 2.103-68. Он обобщает опыт, накопленный в передовых странах по проектированию машин, приборов и аппаратов.

Первая стадия — разработка технического задания — документа, содержащего наименование, основное назначение, технические требования, показатели качества, экономические показатели и специальные требования заказчика к изделию.

Техническое задание разрабатывают на основе требований заказчика с учетом достижений и технического уровня отечественных и зарубежных конструкций, патентного поиска, а также результатов научно-исследовательских работ и научного прогноза.

Вторая стадия — разработка технического предложения — совокупности конструкторских документов, обосновывающих техническую и технико-экономическую целесообразность разработки изделия на основе предложений в техническом задании, рассмотрения вариантов возможных решений с учетом достижений науки и техники в стране и за рубежом, патентных материалов, возможностей машиностроительных заводов отрасли и смежных отраслей. Техническое предложение утверждается заказчиком и генеральным подрядчиком.

Третья стадия — разработка эскизного проекта — совокупности конструкторских документов, содержащих принципиальные конструкторские решения и разработки общих видов чертежей, дающих представление об устройстве разрабатываемого изделия, принципе его действия, габаритах и основных параметрах. Сюда входит пояснительная записка с необходимыми расчетами.

Четвертая стадия — разработка технического проекта — совокупности конструкторских документов, содержащих окончательное решение и дающих полное представление об устройстве изделия. Чертежи проекта состоят из общих видов и сборочных чертежей узлов, полученных с учетом достижений науки и техники на уровне работы узлов. На этой стадии рассматриваются вопросы надежности узлов, соответствие требованиям техники безопасности, условиям хранения и транспортирования и т. д.

Пятая стадия — разработка рабочей документации — совокупности документов, содержащих чертежи общих видов, узлов и деталей, оформленных так, чтобы по ним можно было изготовлять изделия и контролировать их производство и эксплуатацию. На этой стадии разрабатываются конструкции деталей, оптимальные по показателям надежности, технологичности и экономичности.

Широкое использование ЭВМ на всех стадиях проектирования необходимо, чтобы избавить конструктора от выполнения трудоемких расчетов, многофакторного анализа и большого объема графических работ.