- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

§ 2. Прочностная надежность деталей машин (методы оценки)

Прочность — способность детали сопротивляться разрушению — оценивается несколькими способами: а) с помощью допускаемых напряжений; б) запасами прочности; в) статистическими запасами прочности.

Наибольшее распространение получил метод расчета по допускаемым напряжениям, согласно которому наибольшее напряжение δmax некоторой точке нагруженной детали не должно превышать определенной величины, свойственной данному материалу и типу детали.

Условие прочности детали по допускаемому напряжению имеет вид

![]()

(16.1)

где [σ] — допускаемое напряжение.

Такая оценка удобна, и поэтому на практике для однотипных конструктивных элементов (деталей), устоявшейся технологии их изготовления, стабильных условий нагружения разработана система допускаемых напряжений, обобщающая предшествующий опыт эксплуатации машин, приборов и аппаратов различного назначения.

Однако такой оценке прочности присущи и недостатки:

величина допускаемого напряжения носит условный характер, так как не отражает характера предполагаемого разрушения, режима нагружения и других факторов, влияющих на надежность;

допускаемое напряжение, особенно при переменной нагрузке, зависит от геометрии детали, материала, технологии изготовления, что затрудняет его использование в качестве нормативной характеристики;

величина [σ] не дает представления о надежности детали в явном виде, так как в формуле (16.1) не показано соотношение действующих и предельных напряжений для материала детали (предела текучести σ т, предела прочности σ в, предела выносливости и др.).

В инженерных расчетаёх допускаемые напряжения используют в основном для предварительных расчетов, связанных с приближенным определением основных размеров деталей. В табл. 16.1 показаны простейшие модели формы деталей и расчетные соотношения для предварительного определения размеров деталей.

Широкое распространение получил также расчет по запасам прочности. Условие прочности в этом случае

Таблица 16.1. Основные расчетные случаи для моделей деталей в форме стержня (бруса)

|

Вид деформации стержня |

Зависимость для определения характеристик сечения

|

Области использования модели в расчетах |

|

Растяжение

F

F

|

|

Резьбовые и сварные соединения, ремни и др. |

|

И

Mи Mи

|

|

Резьбовые и сварные соединения, зубья передач и др. |

|

Кручение

Т Т |

|

Хвостовики валов, пружины, сварные соединения и др. |

|

С F

F

|

|

Заклепочные, штифтовые, резьбовые и сварные соединения, цепи и др. |

|

Изгиб и кручение

Т Т

Mи Mи

|

|

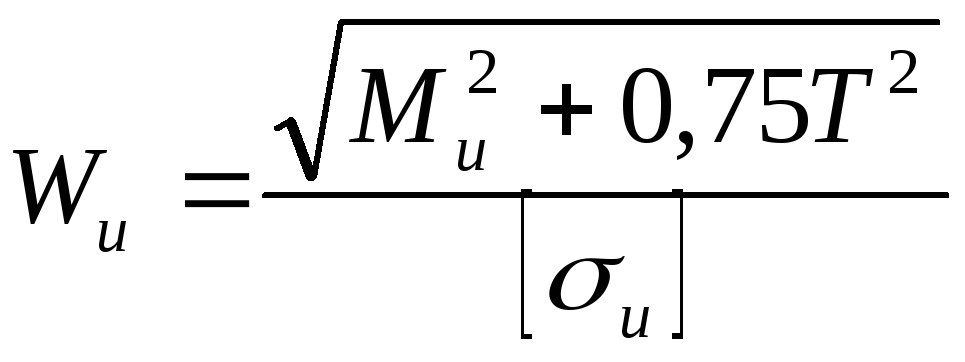

валы и др. |

Примечание. А - площадь поперечного сечения стержня; Wn и Wp моменты сопротивления сечений стержня при изгибе и кручении.

![]()

(16.2)

![]()

где п — запас прочности; — предельное напряжение (предел прочности при постоянных нагрузках, предел выносливости при переменных нагрузках), полученное экспериментально или взятое из справочника; σмах — максимальное напряжение в опасной точке детали, вычисленное при наибольшей (ожидаемой или установленной тензометрированием) рабочей нагрузке. Величина σпред отражает геометрию детали, технологию ее изготовления и условия нагружения, поэтому величина необходимого запаса прочности имеет стабильное значение.

У![]() словия

прочности по допускаемым напряжениям

и запасам

прочности связаны соотношением

словия

прочности по допускаемым напряжениям

и запасам

прочности связаны соотношением

(16.3)

При действии статических нагрузок иногда используют запас прочности по несущей способности

![]()

, (16.4)

показывающий отношение нагрузок в момент разрушения и в рабочих условиях.

В описанных методах оценки прочности носят детерминированный характер и не учитывают должным образом неизбежное рассеяние разрушающих и максимальных напряжений.

Статистические запасы прочности являются более обоснованными характеристиками прочностной надежности, в особенности для отказов конструкций с тяжелыми последствиями.

На рис. 16.1 в качестве примера показаны кривые плотности распределения переменных напряжений σа в наиболее нагруженной точке детали (кривая 1) и пределов выносливости детали σ -1д (кривая 2). Переменные напряжения в детали в процессе работы определяют с помощью тензометрирования. Рассеяние рабочих напряжений вызвано колебаниями нагрузки при работе машины.

Предел выносливости детали определяют экспериментально на некоторой базе испытаний (обычно 107 циклов). Разброс характеристик сопротивления усталости деталей обусловлен нестабильностью механических свойств металла даже в пределах одной плавки, отклонениями в режиме термообработки, отклонениями размеров деталей в пределах допусков, микроскопическими источниками рассеяния, связанными с неоднородной структурой материала и др.

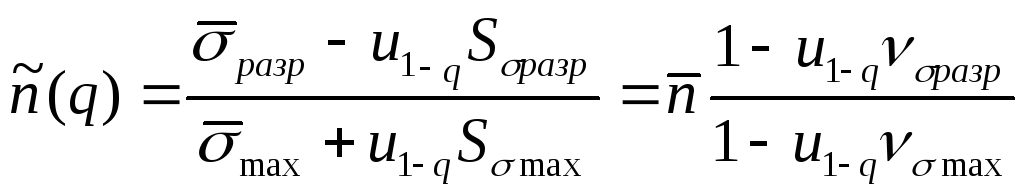

Так как разрушающее и действующее напряжения являются случайными величинами, то и запас прочности конкретной детали является случайной величиной с функцией распределения F (п):

где u1-q— односторонний квантиль доверительной вероятности Рд = 1 — q; п =σ разр/σmaх — запас прочности по средним напряжениям; ύ σ разр = S σ разр / σ разр и ύ σmaх = S σ max/ σmaх - коэффициенты вариации.

Величины u1-q для некоторых значений уровня значимости следующие:

q 0,10 0,05 0,01 0,0014

u1-q 1,29 1,64 2,33 3,0

Статистические запасы прочности, как и обычные запасы прочности, имеют условное значение. Их используют как критерии сравнения надежности вновь создаваемых изделий с изделиями, удовлетворительно эксплуатируемыми.

Основное преимущество статистических запасов прочности перед детерминистскимл (обычными) запасами состоит в том, что сопоставление приводится к одинаковым условиям по рассеянию значений σ разр и σmaх (по объему используемой информации).

згиб

згиб