- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

Часть 3. Валы, муфты, опоры и корпуса

Валы, муфты, опоры и корпуса являются поддерживающими, соединительными и несущими частями механических передач. Их прочность и жесткость часто существенно влияют на работоспособность передач.

Эти детали являются наиболее металлоемкими в объеме узла или машины в целом и от правильного конструирования их в значительной степени зависят масса и габариты проектируемой машины.

Глава 24

ВАЛЫ И ОСИ

§ 1. Общие сведения

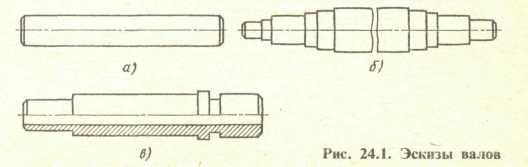

Для поддержания вращающихся деталей и для передачи вращающего момента от одной детали к другой (в осевом направлении) в конструкциях используют прямые валы в форме тел вращения, устанавливаемые в подшипниковых опорах (рис. 24.1).

Валы, передающие лишь вращающий момент от одной детали к другой, называют торсионными.

Обычно в передачах (зубчатых, ременных и др.) валы передают вращающий момент и воспринимают осевые и радиальные (поперечные) силы, вызывающие изгиб.

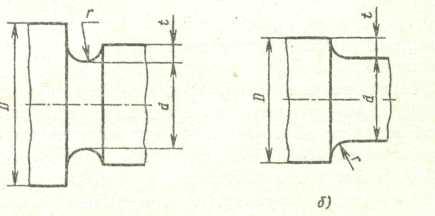

В зависимости от распределения нагрузок вдоль оси вала и условий сборки прямые валы выполняют гладкими (рис. 24.1, а) или ступенчатыми (рис. 24.1,6), близкими по форме к балкам равного сопротивления изгибу. Гладкие валы более технологичны и получают большое распространение в последние годы.

Реже встречаются валы, используемые лишь для поддержания вращающихся деталей и не передающие полезного вращающего момента. Такие валы называют осями.

Рис. 24.2. Гибкий вал

В поршневых двигателях и компрессорах используют коленчатые валы, имеющие «ломаную» ось.

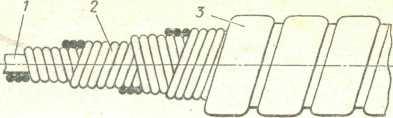

Для передачи вращающего момента между агрегатами со смещенными в пространстве осями входного и выходного валов применяют гибкие валы (рис. 24.2), имеющие криволинейную геометрическую ось при работе. Такие валы имеют высокую жесткость при кручении и малую жесткость при изгибе.

§ 2. Конструкции и материалы валов и осей

Прямые валы и оси. Конструктивная форма зависит от нагрузок на вал и способа соединения вала с насаживаемыми деталями.

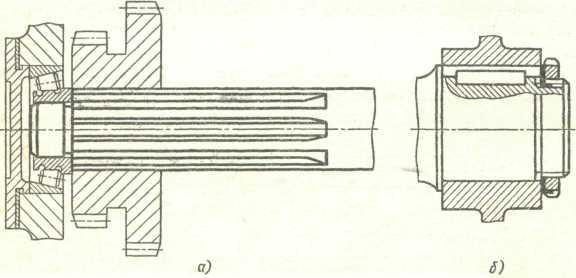

При высоких вращающих моментах и повышенных требованиях к центрированию применяют шлицевые соединения (см. гл. 33).

Для снижения напряжений на шлицевых участках валов целесообразно увеличивать внутренний диаметр шлицев на 15 - 20% по сравнению с диаметром вала (рис. 24.3, а).

Рис. 24.Э. Шлицевое (а) и шпоночное (б) соединения

Рис. 24.4. Сопряжения ступеней вала

При средних значениях вращающего момента и менее высоких требованиях к точности центрирования применяют шпоночные соединения (рис. 24.3,5). Если соединение (шлицевое или шпоночное) передает также осевое усилие, то насаженную на вал деталь (например, зубчатое колесо) фиксируют в осевом направлении с помощью буртика и резьбового соединения. Чаще буртик выполняют на гладкой части вала (см. рис. 24.3,6).

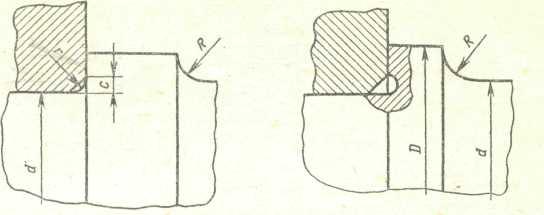

Соединение валов и насаживаемых деталей (колес, шкивов и др.) часто осуществляют с натягом (см. гл. 31). В таких соединениях диаметр подступичной части вала следует увеличивать на 5—10% против соседних участков для снижения напряжений в зонах концентрации (на краях соединения). Для посадки подшипников на валах делают упорные буртики или заплечики (рис. 24.4), их высота должна обеспечивать демонтаж подшипника и подвод смазочного материала. Переходные участки валов между соседними ступенями разных диаметров выполняют с полукруглой канавкой (для выхода шлифовального круга в процессе обработки, рис. 24.5, а) или радиусной галтелью (рис. 24.5, в).

а) б)

Рис. 24.5. Переходные участки валов

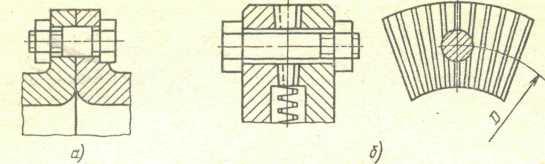

Рис. 24.6. Фланцевые соединения валов с помощью срезных болтов (а) и торцовых шлицев и болтов (б)

Диаметры посадочных поверхностей (под ступицы колес, шкивов, звездочек и т. п.) следует выбирать из стандартного ряда посадочных размеров, а диаметры посадочных поверхностей под подшипники качения — из стандартного ряда внутренних диаметров подшипников.

В некоторых конструкциях применяют полые валы (см. рис. 24.1, в). Канал уменьшает массу вала, его часто используют для размещения соосного вала, деталей управления, подачи масла, охлаждающего воздуха и т. п.

Длинные валы выполняют составными. Соосные валы соединяют с помощью фланцев (рис. 24.6) или муфт (см. с. 419).

Технические условия на изготовление валов зависят от требований к конструкции. Обработку валов производят обычно в центрах.

Наиболее жесткие

требования по точности геометрической

формы предъявляются к шейкам валов, на

которые устанавливают подшипники

качения. Параметр шероховатости шеек

назначают Ra

= 0,32

![]() 1,25

мкм. Овальность и конусность мест

посадки определяются допуском на диаметр

шейки.

1,25

мкм. Овальность и конусность мест

посадки определяются допуском на диаметр

шейки.

Для изготовления валов используют углеродистые стали марок 20, 30, 40, 45 и 50, легированные стали марок 20Х, 40Х, 40ХН, 18Х2Н4МА, 40ХН2МА и др., титановые сплавы ВТЗ-1, ВТ6 и ВТ9.

Выбор материала, термической и химико-термической обработки определяются конструкцией вала и опор, условиями эксплуатации.

Так, быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф (посадочных хвостовиков валов), поэтому такие валы изготовляют из цементируемых сталей 12Х2Н4А, 18ХГТ или азотируемых сталей 38Х2МЮА и др. Валы-шестерни по этой же причине изготовляют из цементируемых легированных сталей марок 12ХНЗА, 12Х2Н4А и др.

Гибкие валы. Гибкий вал (см. рис. 24.2) состоит из сердечника 1, вокруг которого попеременно крестовой свивкой наматывают несколько слоев круглой стальной проволоки 2. Для защиты вала от внешней среды, удержания масла и безопасной эксплуатации вал размещен в металлическом рукаве 3. Концы гибкого вала соединены пайкой со специальной арматурой, имеющей резьбовые хвостовики. Эти хвостовики используют для соединения гибкого вала с жестким валом.