- •1. Типы машиностроительного производства. Технически обоснованная норма времени.

- •2.Проектирование чертежа отливки лопатки ротора турбины. Проектирование и изготовление пресс-форм. Изготовление пресс-форм с применением быстрого прототипирования.

- •3 (Литье по выплавляемым моделям). Требование к модельным материалам. Материалы для изготовления модельных сплавов.

- •Материалы для изготовления модельных составов.

- •4. Рецептура и свойства модельных составов (п50с50; 3гв; карбамид). Контроль качества модельных составов.

- •2.Определение прочности.

- •5.Определение теплоустойчивости (формоустойчивости) при комнатной температуре.

- •5. Подготовка пресс-форм. Прессование. Хранение. Сборка модельных блоков. Первый слой. Поверхностное модифицирование. Приготовление керамических суспензий.

- •1.Подготовка пресс-форм.

- •5.Сборка модельных блоков. (Припаивание, механическое прикрепление, склеивание).

- •6. Нанесение керамического покрытия слоями, выплавление моделей, прокаливание, плавка метала, заливка форм, очистка, отрезка.

- •7. Контроль отливок. Геометрия. Механические свойства (Жаропрочность, длительная прочность)хим. Состав (спектральный контроль хим. Анализ). Структура отливок. Межцеховые и внутренние причины брака.

- •1.Визуальный контроль

- •2.Контроль размеров отливок (геометрия)

- •3.Контроль механических свойств отливок.

- •3.1.Контроль жаропрочности и 3.2.Длительной прочности

- •И жаропрочность (длительную прочность)

- •5.Контроль структуры отливок

- •8.Люм контроль и рентгеноконтроль отливок. Дефекты отливок по отклонениям от чертежных размеров

- •1.Дефекты по размерам отливок

- •2.Коробление, искривление отливок.

- •3.Дефекты свойств металла

- •Термообработка отливок

- •9. Монокристаллическое литье и направленная кристаллизация. Затравочный и беззатравочный методы.

- •Особенности производства моноотливок

- •11. Обработка елочного профиля хвостовика лопаток фрезерованием, маятниковым шлифованием, глубинным шлифованием. Принцип глубинного шлифования

- •12. Режущий инструмент при глубинном шлифовании. Вид зерна (титан, том ), зернистость, структура, связка. Изготовление контроль кругов (пористость, твердость). Балансировка.

- •13. Алмазные правящие ролики при глубинном шлифовании. Методы изготовления. Правка кругов, дискретная, непрерывная, комбинированная. Режимы правки.

- •14. Сож и техника ее подачи. Контроль елочного профиля, остаточные напряжения.

- •15. Тпу лопаток турбин.

- •16. Кассеты- спутники. Технология изготовления лопаток на автоматических линиях. Технология изготовления лопаток на автоматических линиях

- •17. Направление решения проблемы газовой коррозии. Требования к покрытиям. Диффузионные покрытия, порошковый и шликерный метод.

- •18. Конденсационные защитные покрытия. Вакуумно-плазменная технология высоких энергий (вптвэ). Принцип действия установки мап-1. Схема технологического процесса.

- •19. Теплозащитные покрытия лопаток турбин двух, трехслойные. Газоциркуляционные покрытия.

- •20. Технологический анализ чертежа рабочих лопаток осевого компрессора. Получение заготовок. Штамповка, изотермическая штамповка, высокоскоростная штамповка.

- •21. Маршрутно-технологический процесс обработки лопаток компрессора длинной 120-250 мм с хвостовиком «Ласточкин хвост»(на примере гтд нк12). Обработка хвостовиков.

- •Обработка хвостовика лопатки типа «ласточкин хвост» на горизонтально протяжном станке.

- •23. Сборный с.А. В.Д. С охлаждаемыми лопатками. Технологический анализ чертежа. Получение керамического стержня и заготовки лопатки.

- •24. Маршрутная технология изготовления лопаток с.А. В.Д.

- •25. Проливка. Проливочный стенд, доработка времени пролива до пайки. Пайка. Доработка проливки после пайки.

- •Проливной стенд у279.000.00 (схема гидростенда)

- •26. Изготовление дисков турбин. Технологический анализ чертежа. Получение исходной заготовки. Механическая обработка под узк. Современные методы обработки точением.

- •Предварительная мех. Обработка диска под узк и травление

- •27. Протягивание пазов дисков. Аттестация и контроль пазов.

- •28. Изготовление зубчатых колес.

- •Технология производста зубчатых колес

- •29. Технология изготовления рабочих лопаток компрессора на пяти-координатных станках с чпу.

6. Нанесение керамического покрытия слоями, выплавление моделей, прокаливание, плавка метала, заливка форм, очистка, отрезка.

Нанесение керамического покрытия.

1. Модельные блоки протереть тампоном со смесью 90% гидролизата и 10% спирта и просушить на воздухе 10 мин.

2.Блок 2-3 раза погружают в суспензию. После каждого погружения, блок вращают 10-20 сек. для равномерного распределения суспензии.

3. Блок окунают в псевдокипящий слой песка (сжатый воздух через пористую перегородку). Первый слой электрокорунд №12, второй и последующие слои электрокорунд №20,40,50,63.

У нас 9 слоев. Последний слой к/п наносят 2кратным окунанием без последующей обсыпки.

4.Каждый слой керамического покрытия подвергают воздушной сушке в течении 2 часов и сушке в аммиачной камере 30 мин. Аммиак из водного раствора или газообразный.

Во время сушки в пленках продолжается процесс гидролиза влагой воздуха и увлажненного аммиака. Аммиак – катализатор гидролиза. Происходит необратимое твердение оболочки, получается гель кремниевой кислоты нерастворимой в воде.

Выплавление моделей.

1.В одноименном составе t=150C.

2. горячим воздухом t=150-300C

Главное – быстрое нагревание блока. Модель оплавляется с поверхности, впитывается в стенки или вытекает, образуя зазор между оболочкой и моделью.

3. Выплавление паром (у нас).

Формовка.(не для вопроса)

Под формовкой понимают упаковку оболочек в накопитель. накопители бывают сухие сыпучие, жидко самотвердеющие и заливка без наполнителя. (у нас 9 слоев керамики).

Формовка сухим наполнителем. Опока представляет собой коробку с дном. Наполнители – шамот, корунд, в наполнители вводят связующие или специальные добавки. Для предотвращения высыпания наполнителя при транспортировке и др. операциях, верх опоки заливают керамической смесью на основе гидролизированного этилсиликата.

Формовка жидким наполнителем. Опока – квадратная коробка без дна (раскрывающаяся). Внутреннюю поверхность опок обкладывают картоном для образов, термического зазора между опокой и наполнителем и наливают жидк. наполнитель.

Жидкость наполнитель – это цемент, песок и вода. Схватывание цемента – в течении часа. После этого форму медленно сушат, выплавляют модели и прокаливают.

Безоопочные формы. (на лопатках)

Применяют этил силикат. Увеличивают толщину слоя до 9 слоев, выплавляют модели ипрокаливают.

Прокаливание оболочек.

Оболочка теряет газотворные составляющие после выдержки ее при 900С. Если t меньше, то в капиллярах оболочки остается сажестый углерод, ее газопроницаемость снижается и в отливке получаются газовые раковины. В прокалочной печи должна быть окислительная атмосфера.

В качестве шихтовых материалов используют отходы мех. цехов, литников и чистые металлы.

Особоответсвенные сплавы (жаропрочные) используют только чистые металлы.

Особенности плавки и заливки.

1. Для ЖС6К применяют только вакуумные печи.

2. Работа плавильных печей увязана по циклу с прокалкой п/ф.

3. Емкость плавильных печей увязана с емкостью одновременно заливаемых п/ф.

Плавка в индукционных вакуумных печах.

К катушке печи, называемой индуктором, подводится переменный эл. ток, который, проходя по индуктору, создает переменный магнитный поток, пронизывающий загруженные в тигель куски металлической шихты. Возникающие в металле вихревые токи нагревают шихту до раплавления. Индуктор изнутри охлаждается водой. Вакуум 1*10^-4 мм.рт.ст. предохраняет зеркало металла от окисления и образования окисных плен в отливках. t плавления 1600С. Продолжительность цикла от 40 мин. до 1ч.

Заливка форм вакууме.

2 способа:

1. Поворотом печи вокруг сливного носка в форму, установленную внизу.

(-): -весь шлак из печи попадает в форму.

- под давлением падающей струи разрушается форма.

2.Поворотом на 90 градусов печи и формы (форма устанавливается на печь под углом 90 градусов к сливному носику)

(+): Падающей струи нет, брак отливок по засору ниже.

Выбивка, очистка отливок.

Охлаждение

в кожухе с отсасывающей вентиляцией.

Очистка вручную пневмо-молотом по

литниковой воронке или на вибрационной

установке.

Охлаждение

в кожухе с отсасывающей вентиляцией.

Очистка вручную пневмо-молотом по

литниковой воронке или на вибрационной

установке.

Отрезка отливок от стояка абразивным кругом.

Термообработка: отжиг для снятия остаточных напряжений.

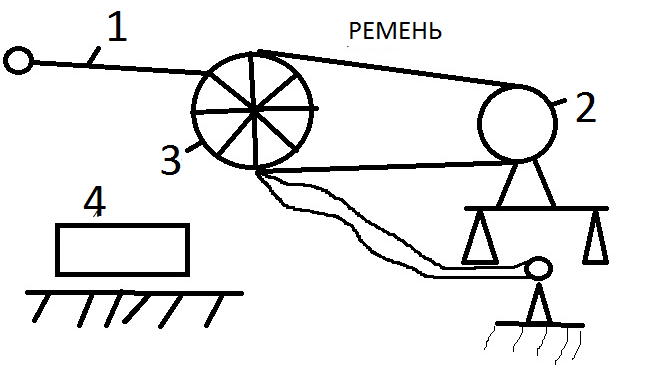

1-рычаг

2-эл. двигатель

3-круг

4-отливка