- •1. Типы машиностроительного производства. Технически обоснованная норма времени.

- •2.Проектирование чертежа отливки лопатки ротора турбины. Проектирование и изготовление пресс-форм. Изготовление пресс-форм с применением быстрого прототипирования.

- •3 (Литье по выплавляемым моделям). Требование к модельным материалам. Материалы для изготовления модельных сплавов.

- •Материалы для изготовления модельных составов.

- •4. Рецептура и свойства модельных составов (п50с50; 3гв; карбамид). Контроль качества модельных составов.

- •2.Определение прочности.

- •5.Определение теплоустойчивости (формоустойчивости) при комнатной температуре.

- •5. Подготовка пресс-форм. Прессование. Хранение. Сборка модельных блоков. Первый слой. Поверхностное модифицирование. Приготовление керамических суспензий.

- •1.Подготовка пресс-форм.

- •5.Сборка модельных блоков. (Припаивание, механическое прикрепление, склеивание).

- •6. Нанесение керамического покрытия слоями, выплавление моделей, прокаливание, плавка метала, заливка форм, очистка, отрезка.

- •7. Контроль отливок. Геометрия. Механические свойства (Жаропрочность, длительная прочность)хим. Состав (спектральный контроль хим. Анализ). Структура отливок. Межцеховые и внутренние причины брака.

- •1.Визуальный контроль

- •2.Контроль размеров отливок (геометрия)

- •3.Контроль механических свойств отливок.

- •3.1.Контроль жаропрочности и 3.2.Длительной прочности

- •И жаропрочность (длительную прочность)

- •5.Контроль структуры отливок

- •8.Люм контроль и рентгеноконтроль отливок. Дефекты отливок по отклонениям от чертежных размеров

- •1.Дефекты по размерам отливок

- •2.Коробление, искривление отливок.

- •3.Дефекты свойств металла

- •Термообработка отливок

- •9. Монокристаллическое литье и направленная кристаллизация. Затравочный и беззатравочный методы.

- •Особенности производства моноотливок

- •11. Обработка елочного профиля хвостовика лопаток фрезерованием, маятниковым шлифованием, глубинным шлифованием. Принцип глубинного шлифования

- •12. Режущий инструмент при глубинном шлифовании. Вид зерна (титан, том ), зернистость, структура, связка. Изготовление контроль кругов (пористость, твердость). Балансировка.

- •13. Алмазные правящие ролики при глубинном шлифовании. Методы изготовления. Правка кругов, дискретная, непрерывная, комбинированная. Режимы правки.

- •14. Сож и техника ее подачи. Контроль елочного профиля, остаточные напряжения.

- •15. Тпу лопаток турбин.

- •16. Кассеты- спутники. Технология изготовления лопаток на автоматических линиях. Технология изготовления лопаток на автоматических линиях

- •17. Направление решения проблемы газовой коррозии. Требования к покрытиям. Диффузионные покрытия, порошковый и шликерный метод.

- •18. Конденсационные защитные покрытия. Вакуумно-плазменная технология высоких энергий (вптвэ). Принцип действия установки мап-1. Схема технологического процесса.

- •19. Теплозащитные покрытия лопаток турбин двух, трехслойные. Газоциркуляционные покрытия.

- •20. Технологический анализ чертежа рабочих лопаток осевого компрессора. Получение заготовок. Штамповка, изотермическая штамповка, высокоскоростная штамповка.

- •21. Маршрутно-технологический процесс обработки лопаток компрессора длинной 120-250 мм с хвостовиком «Ласточкин хвост»(на примере гтд нк12). Обработка хвостовиков.

- •Обработка хвостовика лопатки типа «ласточкин хвост» на горизонтально протяжном станке.

- •23. Сборный с.А. В.Д. С охлаждаемыми лопатками. Технологический анализ чертежа. Получение керамического стержня и заготовки лопатки.

- •24. Маршрутная технология изготовления лопаток с.А. В.Д.

- •25. Проливка. Проливочный стенд, доработка времени пролива до пайки. Пайка. Доработка проливки после пайки.

- •Проливной стенд у279.000.00 (схема гидростенда)

- •26. Изготовление дисков турбин. Технологический анализ чертежа. Получение исходной заготовки. Механическая обработка под узк. Современные методы обработки точением.

- •Предварительная мех. Обработка диска под узк и травление

- •27. Протягивание пазов дисков. Аттестация и контроль пазов.

- •28. Изготовление зубчатых колес.

- •Технология производста зубчатых колес

- •29. Технология изготовления рабочих лопаток компрессора на пяти-координатных станках с чпу.

Особенности производства моноотливок

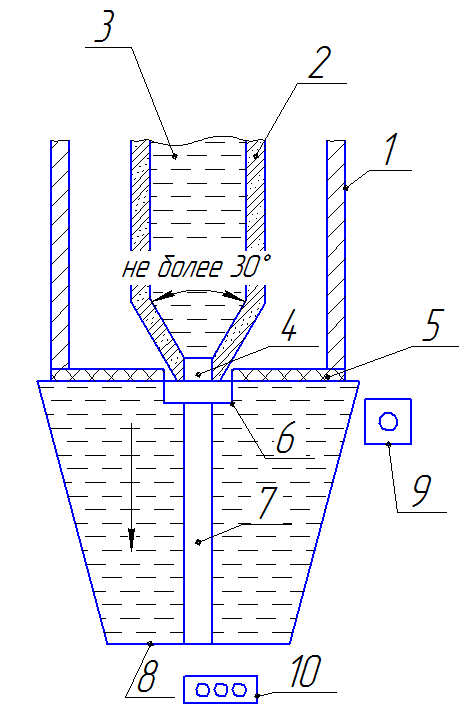

При выращивании моноотливок произвольной ориентации дно тигеля выполняется в виде конуса, в вершине которого создается преимущественное переохлаждение, где и зарождается монокристалл. Для получения моноотливки с кристаллами заданной ориентации в основании формы помещают затравку 4. Для повышения надежности оплучения монокристалической структуры в основании тигеля имеется пермычка, которая предотвращает или уменьшает вероятность прорастания в основном объеме отливки нескольких кристаллов, если их зарождение произошло не от одного зародыша. Рис выше-распределение температур по высоте тигеля.

Продвижение

поверхности раздела жидкой/твердой фаз

может осуществляться как за счет

передвижения тигеля относительно

нагревателя так и наоборот. Можно и не

перемещать тигель, реализация метода

возможна даже путем плавного снижения

мощности.

Продвижение

поверхности раздела жидкой/твердой фаз

может осуществляться как за счет

передвижения тигеля относительно

нагревателя так и наоборот. Можно и не

перемещать тигель, реализация метода

возможна даже путем плавного снижения

мощности.

1,10 – нагреватель

2 – керамическая конусная форма лопатки

3 – расплав

4 – затравка толщиной 2-2,5 мм

5 – тепловой экран

6 – подставка формы

7 – шток

8 – ванна с жидким алюминием

9 – кольцевой водоохлаждающий холодильник

Схема реализована в установке УВНК-8П: правка сплава ЖС26ВИ 1570 ± 20 ºС; заливка 1530 ± 10ºС; скорость перемещения форм в кристаллизаторе 20 ± 2 мм/мин; температура жидкого алюминия 660 – 740 ºС; остаточное давление 8*10-2 мм рт. ст.; число отливаемых лопаток за одну плавку 12-18 штук. В наше время создаются новые типы установок: УВНК-9, УВНК-14, УВНК-10, УВНК-17. Они предназначены для литья турбинных лопаток стационарных ГТД длиной 800 мм. Также создаются экспериментальные печи с охладителем-расплав олова. Однако из-за очень высокого уровня термических напряжений в установках ВНК нельзя применять сплавы, склонные к образованию горячих трещин (так в сплаве ЖСКС1 замена 0,2 Н1 на такое же количество Та устранила этот эффект). Появился новый класс сплавов, не содержащих в своём составе элементов-упрочнителей границ зёрен (В, Zn, C).

Сплавы только для монокристаллического литья: ЖС30М; ЖС36; ВЖМ5; ВЖМ5У; ВЖМ4; ВЖМ6.

В мировой практике существует 2 технологии получения монокристаллических лопаток, которые отличаются друг от друга способом зарождения монокристаллической структуры.

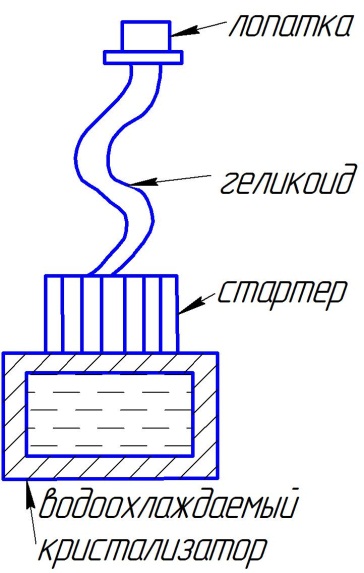

Б еззатравочные

методы получения моноотливок

(технология США) основано на конкурентном

росте столбчатых зёрен и отбора одного

кристалла нужной текстуры (аксиальной)

с помощью кристаллосборника специальной

конструкции (спираль-голикоид или

поросячий хвост). Азимутальную ориентацию

(поперечная аксиальной0 получить не

возможно.

еззатравочные

методы получения моноотливок

(технология США) основано на конкурентном

росте столбчатых зёрен и отбора одного

кристалла нужной текстуры (аксиальной)

с помощью кристаллосборника специальной

конструкции (спираль-голикоид или

поросячий хвост). Азимутальную ориентацию

(поперечная аксиальной0 получить не

возможно.

Перегретый металл заливают в оболочковую форму без дна, установленную на водоохлаждаемом медном кристаллизаторе. Зёрна зарождаются, растут в условиях направленного теплоотвода и приобретают столбчатую текстуру (хаотично). Структура с аксиальной ориентировкой прорастает в систему литниковых ходов, где и происходит отбор одного зерна.

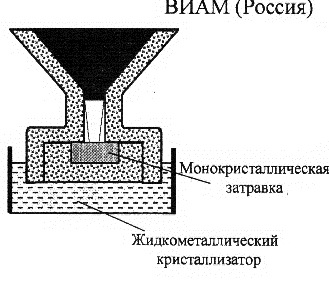

Затравочные методы получения моноотливок (аксиальной и азимутальной ориентации).

Технология ВИАМ. от затравки передаётся структура любой требуемой аксиальной ориентировки и азимутальной ориентировки, допустимой законами кристаллографии. Для затравки используют сплав Ni-28W c tпл на 120-150 ºС выше, чем температура ликвидуса жаропрочного сплава отливки.

Ni-28W: TS ≈ 1500 ºС ΔТрасч затр = 130 ºС

Ni-35W: Тl = TS ~ 1510 ºС ΔТрасч затр = 140 ºС

Передача структуры происходит за счёт растворения торца затравки сплавом отливки, при этом создаётся демпфирующий (переходной) слой. При выдержке в контакте со сплавом торец затравки растворяется на 0,7 мм, поэтому высота затравки 2-2,5 мм обеспечивает 3-х кратный запас.

Малые размеры затравки позволяют расположить её под любым углом и оси отливки, обеспечивая возможность от затравки одной ориентации, например, меняя её установку, получить отливки с разными аксиальными ориентациями.

Для изготовления затравок используют методику ориентированной вырезки (т.е. производят коррекцию ориентации путём резки затравочной заготовки под заданным углом).

З атравки

цилиндрической формы диаметром 8-14 мм

и длиной 120 мм отливают за одну правку

в установке УВНК-8П два блока по 18 штук

в каждом.

атравки

цилиндрической формы диаметром 8-14 мм

и длиной 120 мм отливают за одну правку

в установке УВНК-8П два блока по 18 штук

в каждом.

Рентгеноструктурным методом или методом травления определяют угол ориентации относительно оси заготовки и определяют угол, под которым нужно разрезать заготовку. Точность вырезки ~ 1º. В форме для литья выполняется затравочная полость диаметром 12-14 мм и высотой 7 мм, соединения кристалловодом диаметром 1,5-2 мм с конической частью полости лопатки. Затравка фиксируется керамической замазкой.

10. Маршрутный технологический процесс механической обработки рабочих лопаток турбин открытого профиля. Два способа. Подготовка баз от профиля и профиль от профиля. Контроль собственной частоты колебания лопаток.

Обработка литых заготовок.

Механической обработке лопаток. турбин подлежат элементы профиля пера , выходных кромок , лабиринтных и бандажных полок и хвостовиков лопаток. Метод обработки выбирают исходя из след. требований:

Получение необходимых прочностных и газодинамических характеристик.

Получение макс. производительности обработки.

Получение точности и стабильности изготовлений деталей

Маршрутный техпроцесс обработки лопаток турбин.

Типы: 1. От заранее подготовленных баз 2. Профиль от профиля(по шаблону).

Профиль закрытого типа – от подготовленных баз. Профиль открытого типа – 2-мя способами.

Маршрут: « Профиль от профиля»

Комплектовочная

Контрольная (входной. контроль)

Ш

лифовальная

(подготовка баз)

лифовальная

(подготовка баз)Шлифовальная

Шлифовальная с 4-х сторон.

Шлифовальная

Контрольная (вх. кромка)

Полировальная (проф. пера)

Контрольная

Полировальная (доработка)

Шлифовальная (ел. хвостовик)

Шлифовальная (усик подошвы)

Фрезерная (усик подошвы)

Шлифовальная (торец)

15,16,17,18. Фрезерная (торцы)

Сборка в диск (технолог). Токарная операция

Комплектовочная

Контроль собственной частоты колебаний

Контроль покрытия (МАП)

Контроль

Паспорт

Выполняется после окончательной механической обработки лопаток и шлифования торцов в размер колеса (перед покрытием МАП для лопаток 1-ой ступени)

Форма и частота собственных колебании определяются конструкторской документацией , что обязывает контролировать эти параметры в пр-ве.

Требования по частоте собственных колебаний лопатки закладываются в конструкторской документации для отстройки от резонанса на работающем двигателе.

Причины , вызывающие колебание лопаток.(вынуждающие силы)

Порциальность подвода газа к РЛ. Это связано с наличием сопловых лопаток в турбине. Их число конечно , поэтому возникает изменение давления и скорости газа по окружности и поэтому на каждую РЛ действуют переменные силы.

Отклонение размеров СЛ от средних(расчетных) значений.

При этом расход газа через отдельные лопаточные каналы будет разным, давление и скорость на выходе разные , что будет вызывать колебания каждой лопатки.

Отклонение СЛ по шагу

Наличие на двигателе стоек , ребер на входе в турбину и выходе из КС.

Пульсация горения в КС.

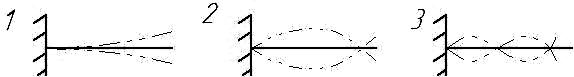

Формы колебаний Лопаток Различны по числу узлов на оси лопатки.

Частота колебаний самая низкая при 1-ой форме

Частотный контроль осуществляется возбуждением лопаток , зажатых за хвостовик в гидравлическом приспособлении.

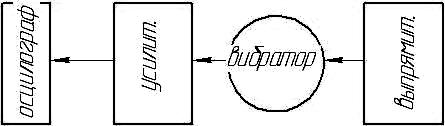

Вынужденные Колебания лопатке передает электродинамический вибратор мощностью 5кВт. Элементом возбуждения вибратора является звуковая катушка- это короткозамкнутый дюралюминиевый пруток в постоянном магнитном поле.

Меняем частоту подаваемого напряжения на катушку , меняется частота вынужденные колебания вибратора до резонанса лопатки. По фигуре Лиссажу на осциллографе определяют резонансную частоту соответствующую собственной частоте лопатки. Исправность стенда проверяется по эталонным лопаткам.

Формула Тимошенко. Пусть площадь и момент инерции изменяются по длине линейно.

l-длина лопатки;Е-модуль упругости;Fк-площадь корневого сечения;Jk-момент инерции корн сеч

![]() –плотность;

–плотность;![]() -коэф.

пропорциональности, зависящий от

величины С ;

-коэф.

пропорциональности, зависящий от

величины С ;![]() ;

; ![]() -площадь

переф. Сечения;Или Ф=

-площадь

переф. Сечения;Или Ф=![]() ;

;

Из формулы видноFк , С , ,Ф

При заниженной частоте колебаний дорабатывают периферию

F

п

, С ,

,Ф

п

, С ,

,Ф

![]()

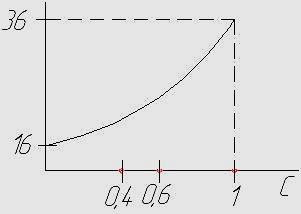

Изменение частоты собственных колебаний в зависимости от усилия зажима Рт.

Обычно ласточкин хвост устанавливают в диск с зазором 0,01- 0,03 мм

Достаточно близкое расположение собственной частоты лопатки по отношению к гармонике возбуждения представляет опасность для динамической прочности лопатки. Поэтому необходимо повысить собственную частоту лопатки выше резонансной частоты , путем доработки лопатки.(утолщение корневого сечения лопатки)

Также для повышения собственной частоты лопатки посадка лопатки в диск производят с натягом 0,015мм. В этом случае хвостовик меднят с толщ 0,003мм. Медь служит смазкой.