- •ОРГАНИЗАЦИЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ

- •ВВЕДЕНИЕ

- •ГЛОССАРИЙ

- •1 Общие сведения об РТК и промышленных роботах

- •1.1 Роль роботов и РТК в листовой штамповке

- •1.2 Эволюционная классификация промышленных роботов

- •1.3 Структура и функции промышленных роботов

- •1.4 Этапы проектирования РТК

- •2 Номенклатура деталей

- •2.1 Детали для вытяжки

- •2.2 Детали для гибки

- •3 Расчет формы, размеров и веса исходных заготовок деталей

- •4 Расчет усилия штамповки и хода ползуна пресса

- •5 Анализ выбора типовой схемы РТК

- •5.1 Структура, состав и компоновка РТК

- •5.2 Метод выбора оптимальной компоновки РТК, типовые схемы

- •5.3 Типовые компоновки РТК

- •5.4 Расчет производительности РТК

- •5.5 Пример выбора оптимальной компоновки РТК

- •6 Выбор пресса, схемы штампа

- •6.1 Требования к прессам и штампам

- •6.2 Типовые конструкции штампов

- •6.2.1 Штамп вытяжной

- •6.2.2 Штамп гибочный

- •6.3 Пример выбора пресса и схемы штампа

- •7 Выбор промышленного робота

- •7.1 Технические характеристики промышленных роботов

- •7.2 Применение промышленных роботов в листовой штамповке

- •7.3 Требования к промышленным роботам

- •7.3 Номенклатура промышленных роботов

- •7.3.2 Малогабаритные

- •7.4 Пример выбора промышленного робота

- •8 Выбор вспомогательного оборудования

- •8.1 Вспомогательные устройства РТК

- •8.2 Шиберные подачи

- •8.3 Револьверные подачи

- •8.4 Загрузочное устройство с поворотным столом

- •8.5 Загрузочное устройство револьверного типа

- •8.6 Пример выбора подающего устройства РТК

- •9 Выбор захватного устройства промышленного робота

- •9.1 Общие сведения о схватах промышленных роботов

- •9.2 Механические схваты

- •9.3 Вакуумные схваты

- •9.4 Электромагнитные схваты

- •9.5Схваты с сенсорными датчиками

- •9.6 Пример выбора захватного устройства промышленного робота

- •10 Информационная система РТК

- •10.1 Сенсорная система промышленных роботов (система датчиков)

- •10.2 Пример установки системы датчиков РТК

- •11 Характеристики системы управления РТК

- •11.1 Общая структура системы управления РТК

- •11.2 Цикловое программное управление

- •11.3 Позиционное и контурное программное управление

- •11.5 Характеристики системы управления промышленного робота

- •12 Разработка компоновочной схемы РТК

- •13 Расчет временных параметров РТК, цикловая диаграмма

- •13.1 Цикловая диаграмма работы РТК

- •13.2 Пример составления цикловой диаграммы РТК

- •14 Разработка алгоритма управления РТК

- •14.1 Условные графические обозначения алгоритмов

- •14.2 Пример выполнения алгоритма управления РТК

- •15 Построение пневматической схемы РТК

- •15.1 Условные обозначения в пневматике

- •15.2 Правила выполнения схем

- •15.3 Основные логические функции в пневмосхемотехнике

- •15.4 Реализация логических функций в электропневмосхемотехнике

- •15.5 Пример выполнения пневматической схемы РТК

- •Приложение 1 Номенклатура прессов.

- •Приложение 2 Номенклатура роботов

- •Библиографический список

5 Анализ выбора типовой схемы РТК

5.1 Структура, состав и компоновка РТК

Необходимо выполнить технологический анализ или технологическую подготовку (выбор и группирование объектов роботизации: детали, процессы и оборудование). При выборе штампуемых деталей с использованием РТК желательно иметь плоские штучные заготовки, но простой геометрической формы. Они получаются резкой на гильотинных ножницах или вырубкой в штампе. Максимальные размеры карточки составляет 600x600мм.

Наилучшие условия создает штамповка на провал через отверстие матрицы. Либо применять штампы для удаления детали или отхода из зоны штамповки. В этих двух случаях во время рабочего хода пресса идет подготовка к загрузке следующей заготовки. Когда деталь штампуется за два и более операции стараются применить штампы с выталкиванием детали или полуфабриката на поверхность матрицы и последующей ее передачей. Выталкивание должно быть плавным, чтобы обеспечить ориентировку положения детали и полуфабриката на поверхности матрицы.

Трудности возникают при операциях вытяжки и формовки. Трудно обеспечить плавное выталкивание. Применяются штампы совмещенного типа, используют выталкиватели и съемники. В конструкции штампов, которые применяются в РТК, входят изменения в отличие от штампов для ручной работы, например:

четкая фиксация с помощью ловителей заготовки;

сохранение ориентированного положения детали при съеме и выталкивании;

исключение застревания детали в верхнем и нижнем частях штампа;

возможность свободного входа и выхода руки манипулятора, поэтому расстояние между зеркалом матрицы и верхней частью штампа должно составлять: hшт.≥hдет.+1,3hзахв.;

заднее расположение колонок (направляющих).

Результаты технического анализа сводятся в специальные карты «Сбор данных», в которых отражаются конструкция и технически параметры деталей всей группы. Существует 10 групп сложности деталей. Указываются характеристики оборудования (основного и вспомогательного), технико–организационные параметры производства. На основании этих данных создается РТК. Их делят на два типа: РТК (комплекс) и РТЛ (линия).

РТК – роботизированная ячейка, которая состоит из 1–го пресса и 1–го или 2–х роботов, устройства подачи заготовок, устройства для удаления детали и отходов, системы датчиков (КБУ

– контрольно–блокирующее устройство). Также нужны специальные устройства стыковки (опорные подставки).

РТЛ – роботизированная линия, в которой предусмотрена последовательная передача полуфабриката с одного пресса на другой. РТЛ бывают: однородные (линии состоят из РТК одного типа) и смешанные (линии состоят из РТК разного типа).

37

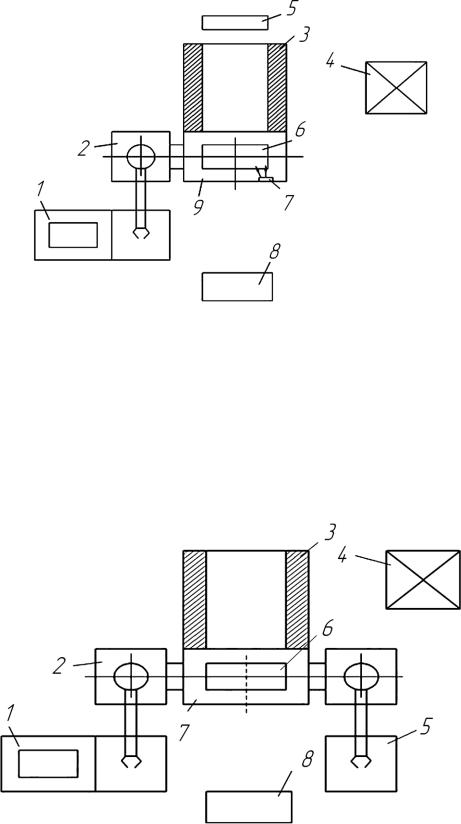

Рисунок 5.1 – РТК с одним роботом:

1 – подающее устройство с нижней выдачей; 2 – робот однорукий;

3 – кривошипный пресс открытый двухстоечный; 4 – электрический шкаф пресса;

5 – тара для деталей; 6 – штамп; 7 – пневмофорсунка; 8 – пульт управления роботом.

По схеме рисунка 5.1 робот в РТК может работать с помощью подающего загрузочного устройства. Устройство обеспечивает подачу заготовки под схват манипулятора. РТК снабжается КБУ. По схеме рисунка 5.2 один робот подает заготовку, второй удаляет деталь. Все эти устройства соединяются электрическими связями. По схеме рисунка 5.3 РТЛ имеет 2 пресса. Расстояние между прессами – важный параметр. Предусматривают систему, чтобы связать две роботизированные ячейки. Для этого применяют передающее устройство.

Рисунок 5.2 – РТК с двумя роботами

1 – подающее устройство с нижней выдачей; 2 – робот однорукий;

3 – кривошипный пресс открытый двухстоечный; 4 – электрический шкаф пресса;

5 – тара для деталей; 6 – штамп; 7 – стол пресса; 8 – пульт управления роботом.

38

Рисунок 5.3 – Роботизированная линия:

1 – подающее устройство с нижней выдачей; 2 – роботы двурукие;

3 – кривошипный пресс открытый двухстоечный; 4 – электрический шкаф пресса;

5 – тара для деталей; 6 – штамп; 7 – детали; 8 – пульт управления роботом;

9 – пневмофорсунка; 10 – передающее устройство, которое связывает два робота.

При производственной необходимости РТЛ может быть разделена на пару РТК. Вместо передаточного устройства 10 можно применять тару 5.

Основная особенность РТК – возможность автоматизированной переналадки, возможность встраиваться в ГАЛ или в ГАУ. Сама структура РТК зависит от уровня автоматизации и характера внутри внешних связей. Состав РТК определяется содержанием технологического процесса, который включает информацию:

размеры и форма заготовки;

состав технологического оборудования;

состав вспомогательного оборудования;

перечень переналадок (список) оборудования, штампов, схватов;

наличие устройств контроля деталей и диагностики оборудования;

тип системы управления;

информация о транспортных потоках заготовок, полуфабрикатах, деталях, штампах и информация о местах их промежуточного хранения.

Компоновка РТК – система взаимного расположения составляющих ее элементов. Бывает компоновка конструктивная, технологическая, информационная. При компоновке необходима минимальность пути перемещения полуфабриката и детали за счет оптимальной компоновки РТК, а так же за счет переналадки комплекса. Особая сложность появляется при изменении конфигурации детали, которая влияет на компоновку, на выбор схвата робота. Для оптимальных компоновок нужно располагать траекторией перемещения заготовки, детали, полуфабриката и строить циклическую диаграмму, выбирать варианты с минимальным временем на все перемещения. Имеются типовые компоновки РТК (ЭНИКМАШ).

5.2Метод выбора оптимальной компоновки РТК, типовые схемы

Воснову положен метод оценки типовых схем. Он заключается в выборе оптимальной компоновки из предложенных типовых схем. Критерием оценки выбора является экономическая эффективность.

Q |

|

1 |

– производительность РТК, где t |

– время цикла работы РТК. |

|

||||

тех. |

|

tТЦ |

ТЦ |

|

|

|

|

|

|

|

|

|

39 |

|

t |

t |

|

t |

|

t |

|

, |

ТЦ |

|

МЦ |

|

ЦП |

|

ВЦП |

|

|

|

|

|

где |

t |

МЦ – машинный цикл, |

t |

ЦМ |

– цикл манипулятора (суммарное время движения, которое |

||||||||||||||||

|

|

|

|||||||||||||||||||

совершает робот во время перемещения предмета производства), |

t |

ВЦП |

– внецикловые потери. |

||||||||||||||||||

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Указанные составляющие времени технологического цикла РТК, а точнее их уменьшение, |

|||||||||||||||||||||

характеризуют уровни автоматизации. |

|

|

|

|

|

|

|

|

|||||||||||||

t |

|

|

|

|

60 |

; t |

|

t |

|

t |

|

t |

|

t |

|

, где: |

|

|

|

||

МЦ |

|

nН |

ВЦП |

пер |

пр |

тех |

орг |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

пер |

|

– среднее время переналадки; |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

t |

пр |

|

– среднее время простоев, связанных с ремонтом; |

|

|

|

|||||||||||||||

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

тех |

– среднее время, связанное с технологическим обслуживанием; |

|

||

|

|

|

t |

– среднее время по организационным причинам. |

|

|

орг |

|

|

|

|

Человек исключен при выполнении рабочего хода пресса. Автоматизация нулевого уровня – автоматический рабочий ход. Здесь предусмотрено применение штампов для получения детали.

I уровень – связан с уменьшением холостого хода за счет уменьшения общего хода ползуна пресса. Применяют так же средства автоматизации, которые исключают участие человека при выполнении холостого хода. Такая автоматизация является автоматизацией машинного цикла оборудования. Время холостого хода входит в норму штучного времени.

II уровень – связан с автоматизацией технологического процесса. Применяются средства автоматической транспортировки заготовок (деталей) и средства контроля. В результате можно создать автоматические линии прессов и роботизированные участки. Время транспортировки входит в норму штучного времени.

III уровень – связан с внедрением ГПС. Применяются оборудование с ЧПУ, промышленные роботы и современные средства вычислительной техники: микро–ЭВМ и ПЛК. В результате можно создать гибкое автоматизированное производство. Время переналадки входит в норму штучного времени.

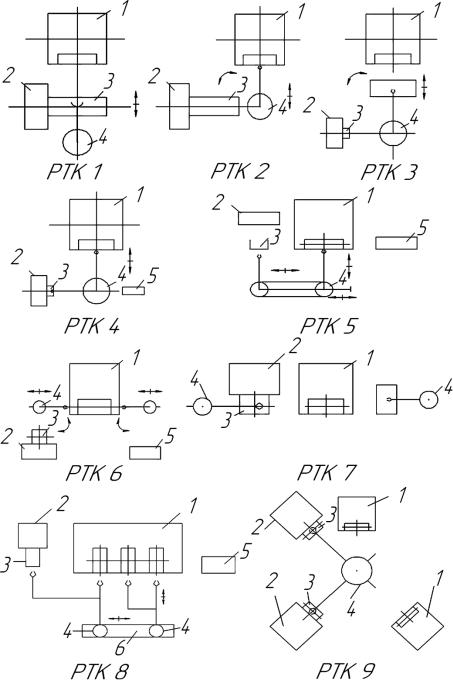

5.3 Типовые компоновки РТК

РТК 1

Робот осуществляет только загрузку пресса по оси X и Z. Исходное положение – рука втянута и поднята колонка. Колонка опускается – закладывает заготовку, колонка поднимается – выдвигается рука, заготовка загружается в штамп.

t |

ЦМ |

4t |

к |

2t |

2t |

рук |

|

|

сх |

|

РТК 2

Для загрузки заготовки в пресс используется поворот руки, желательно проводить поворот при втянутой руке. Захват заготовки производится при втянутой руке

t |

ЦМ |

4t |

к |

2t |

сх |

2t |

рук |

2t |

|

|

|

|

пов |

РТК 3

Робот производит загрузку заготовки, снимает деталь и помещает в тару 5.

tЦМ 6tк 4tсх 4tрук 2tпов

40

Рисунок 5.4 – Типовые компоновки РТК:

1 – пресс; 2 – устройство подачи заготовок; 3 – позиционирование заготовок; 4 – ПР.

РТК 4

Установку заготовки исполняет рука 1, удаление – рука 2.

t |

ЦМ |

4t |

к |

2t |

сх |

4t |

рук |

2t |

|

|

|

|

пов |

РТК 5

Поворота нет, выполняется линейное перемещение рук параллельно фронтальной плоскости. 6 – устройство перемещения вдоль фронта пресса.

tЦМ 4tк 2tсх 4tрук 2tсд

41

РТК 6

Применяется 2 робота. Один устанавливает заготовку, другой снимает деталь. Исходное положение – левая рука находится на месте базирования заготовки, а другая в сторону пресса.

t |

ЦМ |

8t |

к |

4t |

сх |

4t |

рук |

4t |

пов |

|

|

|

|

|

РТК 7

Имеется два одноруких робота. Установка и съем заготовки выполняется без поворота. Исходное положение – обе руки втянуты и поднята колонка.

t |

ЦМ |

6t |

к |

4t |

4t |

рук |

|

|

сх |

|

РТК 8

Комплекс для трехпереходной штамповки.

t |

ЦМ |

4t |

к |

2t |

сх |

2t |

рук |

2t |

|

|

|

|

сд |

РТК 9

Комплекс имеет веерное расположение прессов.

t |

ЦМ |

4t |

к |

2t |

сх |

4t |

рук |

2t |

|

|

|

|

пов |

Машинный цикл – цикл работы пресса.

tЦМ

– время, связанное с манипуляцией;

t |

ВЦП |

|

–

внецикловые потери РТК. Они объясняются следующими причинами: подготовка РТК к работе, его переналадка, перепрограммирование, ремонт и техническое обслуживание, отсутствие заготовки, штампа, сжатого воздуха, смазки. Это среднее время на один цикл работы РТК.

t |

МЦ |

t |

ЦМ |

|

|

– цикл РТК;

t |

РТКЦ |

t |

МЦ |

t |

манип.Ц |

|

|

|

t |

ВЦП |

t |

рем |

t |

t |

|

|

Т /О |

орг |

tперенал

, где

t |

рем |

и |

t |

|

|

Т /О |

– собраны статистическим путем,

берутся из данных, вводятся нормальные показатели надежности оборудования.

t |

|

t |

|

1 К |

гот |

t |

РТКЦ |

|

|

|

|

||||||

|

|

|

|

|

|

|||

|

рем |

Т /О |

|

К |

|

|

|

|

|

|

|

|

гот |

|

|||

|

|

|

|

|

|

|

||

; К

гот

0,85... |

0,95 |

.

Таблица 5.1 – Некоторые технические характеристики РТК листовой штамповки

|

|

Производственная |

|

|

Класс ПР |

Тип РПС |

площадь, занимаемая |

Время переналадки tпер ,ч |

|

техническими |

||||

|

|

|

||

|

|

средствами, м2 |

|

|

|

|

|

|

|

|

РТК–1 |

0,6 |

1,0 |

|

|

РТК–2 |

0,8 |

1,0 |

|

ПР сверхлегкого |

РТК–3 |

0,9 |

1,0 |

|

РТК–4 |

1,0 |

1,5 |

||

типа |

||||

РТК–5 |

1,2 |

1,5 |

||

|

||||

|

РТК–6 |

1,2 |

1,5 |

|

|

РТК–7 |

1,1 |

1.5 |

|

|

РТК–1 |

1,2 |

1.5 |

|

ПР легкого типа |

РТК–2 |

1,5 |

1,5 |

|

РТК–3 |

1,7 |

1,5 |

||

|

||||

|

РТК–4 |

2,1 |

2,0 |

|

|

|

42 |

|