- •ОРГАНИЗАЦИЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ

- •ВВЕДЕНИЕ

- •ГЛОССАРИЙ

- •1 Общие сведения об РТК и промышленных роботах

- •1.1 Роль роботов и РТК в листовой штамповке

- •1.2 Эволюционная классификация промышленных роботов

- •1.3 Структура и функции промышленных роботов

- •1.4 Этапы проектирования РТК

- •2 Номенклатура деталей

- •2.1 Детали для вытяжки

- •2.2 Детали для гибки

- •3 Расчет формы, размеров и веса исходных заготовок деталей

- •4 Расчет усилия штамповки и хода ползуна пресса

- •5 Анализ выбора типовой схемы РТК

- •5.1 Структура, состав и компоновка РТК

- •5.2 Метод выбора оптимальной компоновки РТК, типовые схемы

- •5.3 Типовые компоновки РТК

- •5.4 Расчет производительности РТК

- •5.5 Пример выбора оптимальной компоновки РТК

- •6 Выбор пресса, схемы штампа

- •6.1 Требования к прессам и штампам

- •6.2 Типовые конструкции штампов

- •6.2.1 Штамп вытяжной

- •6.2.2 Штамп гибочный

- •6.3 Пример выбора пресса и схемы штампа

- •7 Выбор промышленного робота

- •7.1 Технические характеристики промышленных роботов

- •7.2 Применение промышленных роботов в листовой штамповке

- •7.3 Требования к промышленным роботам

- •7.3 Номенклатура промышленных роботов

- •7.3.2 Малогабаритные

- •7.4 Пример выбора промышленного робота

- •8 Выбор вспомогательного оборудования

- •8.1 Вспомогательные устройства РТК

- •8.2 Шиберные подачи

- •8.3 Револьверные подачи

- •8.4 Загрузочное устройство с поворотным столом

- •8.5 Загрузочное устройство револьверного типа

- •8.6 Пример выбора подающего устройства РТК

- •9 Выбор захватного устройства промышленного робота

- •9.1 Общие сведения о схватах промышленных роботов

- •9.2 Механические схваты

- •9.3 Вакуумные схваты

- •9.4 Электромагнитные схваты

- •9.5Схваты с сенсорными датчиками

- •9.6 Пример выбора захватного устройства промышленного робота

- •10 Информационная система РТК

- •10.1 Сенсорная система промышленных роботов (система датчиков)

- •10.2 Пример установки системы датчиков РТК

- •11 Характеристики системы управления РТК

- •11.1 Общая структура системы управления РТК

- •11.2 Цикловое программное управление

- •11.3 Позиционное и контурное программное управление

- •11.5 Характеристики системы управления промышленного робота

- •12 Разработка компоновочной схемы РТК

- •13 Расчет временных параметров РТК, цикловая диаграмма

- •13.1 Цикловая диаграмма работы РТК

- •13.2 Пример составления цикловой диаграммы РТК

- •14 Разработка алгоритма управления РТК

- •14.1 Условные графические обозначения алгоритмов

- •14.2 Пример выполнения алгоритма управления РТК

- •15 Построение пневматической схемы РТК

- •15.1 Условные обозначения в пневматике

- •15.2 Правила выполнения схем

- •15.3 Основные логические функции в пневмосхемотехнике

- •15.4 Реализация логических функций в электропневмосхемотехнике

- •15.5 Пример выполнения пневматической схемы РТК

- •Приложение 1 Номенклатура прессов.

- •Приложение 2 Номенклатура роботов

- •Библиографический список

1 Общие сведения об РТК и промышленных роботах

1.1 Роль роботов и РТК в листовой штамповке

Особенностью листовой штамповки является незначительное машинное время, затрачиваемое на обработку одной заготовки. У современных листоштамповочных прессов число ходов ползуна в минуту доходит до 190 и более. Вспомогательными операциями являются операции транспортирования, загрузки и выгрузки штучных заготовок и полуфабрикатов в технологическом оборудовании. Именно они и определяют в основном производительность листоштамповочных комплексов. Поэтому решение вопросов автоматизации процессов загрузки и выгрузки штучных заготовок, полуфабрикатов и деталей в штамповочном производстве приобретают особо важное значение.

Одним их важных средств автоматизации листовой штамповки в этом случае являются ПР и РТК. Это принципиально новые технические средства, которые внедрили в производство около 20–ти лет назад и выгодно отличаются от традиционных средств автоматизации своей универсальностью и гибкостью. Функции, выполняемые ПР в производственном процессе, состоят главным образом в автоматическом захвате и перемещении предмета производства (заготовки, полуфабриката и детали) на требуемую рабочую позицию в нужный момент времени, а также в определенной ориентации его на этой позиции или в процессе перемещения.

Традиционные средства автоматизации имеют жесткую техническую основу и требуют долгую переналадку. В этих условиях применяют промышленные роботы на вспомогательных и транспортных операциях, которые в комплексе с оборудованием позволяет создавать робототехнологические комплексы. Применение роботов в РТК позволяет освободить человека от участия в производственном цикле, создается жесткая система выполнения технологических режимов. Это повышает степень использования технологического оборудования, например, коэффициент использования числа ходов листоштамповочного пресса можно поднять до

значения, равное 0,80…0,85.

Применение ПР позволяет создавать новые технологические процессы, которые не будут связаны с ограниченными физическими способностями человека. Создаются условия для повышения производительности в 5-7 раз, а срок окупаемости уменьшается в 2-3 раза. Новые технологии позволяют создавать новое оборудование для использования промышленных роботов, а не человека и требуют разработки новых принципов автоматизации производства. Эффективное использование ПР в изолированном варианте очень низкая, так как стоимость ПР высокая. В автоматизированных производственных системах с использованием роботов число работающих в них людей уменьшается в несколько раз, изменяется сам характер труда. Вместо, непосредственного участия в процессе штамповки, человек стал заниматься только наладкой и контролем. Уменьшился уровень травматизма и профессиональных заболеваний на производстве.

Первые роботы и РТК на их основе были разработаны в 60х годах в Америке. Это были простые роботизированные ячейки, в основном для механической сборки (пресс для сборки и манипуляционный робот, выполняющий функции загрузки–выгрузки заготовок). Впоследствии появились транспортные роботы и робототехнические системы с искусственным интеллектом.

1.2 Эволюционная классификация промышленных роботов

Главными особенностями ПР является гибкость, адаптивность и универсальность.

Гибкость – способность управляющей системы робота быстро перестраиваться на выполнение новых операций, достигаемое путем перепрограммирования или смены программы с помощью режима обучения.

Адаптивность – способность быстро реагировать на внешние и внутренние изменения и автоматически к ним приспосабливаться через несколько циклов. Адаптивная возможность ПР определяется наличием в его системе адаптивных датчиков (система «очувствления), а также наличие специального алгоритмического или программного обеспечения УУ. Эта способность ПР, а именно, быстро переналаживаться на другие операции и перестраиваться, отличает их от традиционных средств автоматизации. Например, пресс–автомат, который выполняет одну и ту же операцию, имеет жесткую структуру и неизменный алгоритм управления, применяется для крупносерийного и массового производства.

8

Универсальность – отличает ПР от традиционных средств автоматизации. Роботы многофункциональны. Функциональность определяется кинематической схемой манипулятора, динамикой приводов и наличием датчиков внутренней и внешней информации и уровнем интеллекта. В принципе это позволяет автоматизировать почти любые операции в условиях современного предприятия, имеющего большую номенклатуру и частую сменяемость изготавливаемых деталей.

Робот является универсальной машиной для автоматизированного производства, которая способна быстро переналаживаться с одних операций на другие и адаптироваться к изменяющимся условиям путем взаимодействия с оборудованием и другими объектами производственного участка. В зависимости от типа движения и характера технологических операций промышленные роботы бывают манипуляционными, транспортными, измерительными.

Эволюционное совершенствование такого вида технических устройств предусматривает наличие следующего ряда устройств: механические руки, манипуляторы, автооператоры, промышленные роботы, интерактивные роботы, адаптивные роботы, интеллектуальные роботы.

Механические руки выполняют только удаление крупногабаритных тонколистовых деталей,

восновном, автокузовного производства на автоматизированных штамповочных линиях. Иногда они могут применяться и для загрузки полуфабриката в штамп. Механическая рука совершает движения только в одной плоскости, чаще всего в вертикальной. Переналадка механической руки происходит за счет замены или регулирования кинематических звеньев. Управление выполняется за счет релейных схем, переключателей по жесткой цикловой программе через систему управления прессом. Манипулятор выполняет те же функции, что и механическая рука, переналадка и управление одинаковое, но может, в отличие от механической руки, совершать движения в двух плоскостях.

Автооператор является не перепрограммируемым, автоматическим устройством для загрузки и выгрузки штучных заготовок и полуфабрикатов средних разметов между прессами с изменением их транспортной ориентации. Они устанавливаются на станине в верхней части пресса и работают по жесткой цикловой программе через систему управления прессом.

Промышленный робот является автономной автоматической машиной, сочетающий в своей системе манипулятор и перепрограммируемое устройство управления. Интерактивные роботы имеют устройство памяти для автоматического выполнения блока отдельных действий.

Роботы на основе РТК делятся на 3 поколения, что связано с изменением электронных баз, программы управления и наличия менее или более развитой сенсорной системы датчиков.

1поколение. Это роботы с программным управлением. Они предназначены для выполнения запрограммированной последовательности движений. Управление выполняется по жесткой программе, которая формируется в режиме обучения с помощью оператора. Созданы эти роботы универсальными, быстро переналаживаются на различные технические задачи. Они применяются

вРТК и ГАП с программным управлением основным оборудованием с ЧПУ. Роботы осуществляют установку, снятие, транспортировку, загрузку, выгрузку, сборку и другие операции. Из–за малого количества датчиков они имеют ограниченные функциональные возможности. Поэтому полностью автономно функционировать не могут.

2поколение. Роботы с адаптивным управлением, имеющие большой ассортимент сенсорных устройств: датчики внешней информации, зрения, оптическая система, силовые, силомоментные, локационные и др., а также более сложное устройство управления. В систему включено управление от ЭВМ и имеют развитую систему «очувствления». Они формируют сигналы обратной связи и сигналы для адаптации. Способы адаптивного управления сводятся к синтезу законов управления через систему «очувствления», сенсорное управление, алгоритм автоматической настройки параметров управления. Может манипулировать предварительно не ориентируемыми и неупорядоченными полуфабрикатами и деталями.

3поколение. Роботы выполняют команды от общего ЭВМ и имеют интеллектуальную систему управления. Выполняет сложные функции и имеет совершенную систему управления, включающую элементы искусственного интеллекта. Они не только имитируют возможные движения человека, но и предназначены для решения производственных и технологических задач. Отличительные способности этих роботов касаются склонности к самообучению и адаптации в процессе работы, они имеют большие функциональные возможности и могут реализовать творческие элементы, проанализировать и распознавать производственные ситуации, спланировать и построить программные движения манипуляторов для выполнения поставленной

цели. Осуществляет задачи в условиях неполной информированности об изменениях

9

производственных условий. Современное развитие робототехники претерпевают грань качественного скачка. Начинают разработку и серийный выпуск адаптивных роботов, и создание унифицированных РТК второго и третьего поколения.

1.3Структура и функции промышленных роботов

Висполнительное устройство промышленного робота входит манипулятор, который состоит из кинематических звеньев, имеющих несколько степеней подвижности своих сочленений, каждая имеет свое приводное (пневмо –, гидро –, электро –) устройство.

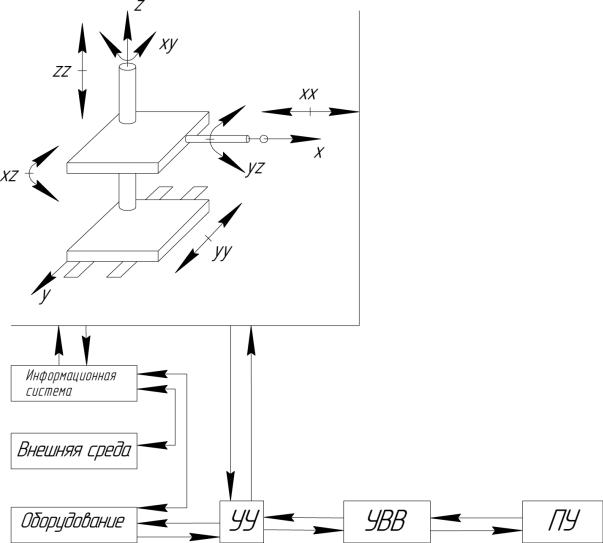

Рисунок 1.1 – Структура промышленного робота и его рабочая зона

Манипулятор – механическая рука, выполняет ориентирующие и транспортные движения. Имеет кинематический шарнирный открытый механизм. Рабочим органом является захватное устройство (клещевой, пальчиковый, вакуумный, электромагнитный). Движения манипулятора делятся на манипуляционные и ориентирующие движения. Манипуляционные движения манипулятора делятся на линейные движения по оси: XX и ZZ и угловые движения: φxy и φzx. К ориентирующим движениям относится: YY, φYZ и δ. Манипуляционные движения определяются размерами звеньев руки манипулятора, зависят от их приводов, служат для перемещения захватного устройства в различные точки пространства. Ориентирование придают захватному устройству необходимое положение в точке рабочего пространства. Основной сферой использования роботов является РТК.

УУ, СС, ИУ входят в состав системы робота. ИС – это программные, адаптивные и сенсорные роботы, имеющие менее или более развитую сенсорную систему датчиков для сбора, восприятия и преобразования информации о состоянии робота и обслуживания оборудования в

10

соответствии с системой автоматического управления. В качестве элементов сенсорной системы робота рассматриваются датчики положения, скорости, сил, моментов, акселерометры (изменение нагрузок во время движения), контактные датчики, индуктивные, емкостные, ультразвуковые, оптикоэлектронные устройства, телевизионные устройства внешнего зрения.

САУ роботом служит для выработки законов управления приводами, вырабатывают УВ (управляющее воздействие) на приводе движущейся системы на основе сигналов обратной связи от информационной системы. Основная функция САУ это программирование движений, принятие целенаправленных решений (действий). САУ робота обычно реализуется на базе микро–ЭВМ или ПЛК. Имеет входные (аналого–цифровые) и выходные (цифро-аналоговые) преобразователи, много каналов прямой и обратной связи. Микро–ЭВМ - это управляющая ЭВМ, состоящая из микропроцессора, постоянного и оперативного устройства памяти, а ПЛК это программируемый логический контроллер. Их применяют в случаях, когда управление производится по результатам логической обработки входных сигналов без проведения вычислительных операций. Адаптационные и интеллектуальные возможности определяются теми программами, которые заложены в память СУ робота.

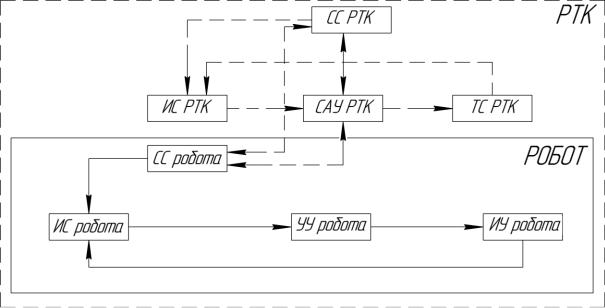

Рисунок 1.2 – Структура и функции роботов в составе РТК

ИС – информационная система; УУ – устройство управления (САУ); СС – система связи робота; ИУ – исполнительное устройство (двигательная система).

СС служат обмена информацией между роботом, РТК, оборудованием и оператором, связанной с передачей роботу заданий с учетом изменения технологий производства, контролем функций робота, диагностикой неисправностей, регламентированной проверкой, настройкой системы робота.

Двигательная система робота должна учитывать динамические свойства манипулятора, способность совершать те движения, которые необходимы для технологического процесса. Управляющие сигналы поступают от САУ робота на исполнительные привода манипулятора. Появляется возможность роботизации широкого класса технологических операций листовой штамповки.

Создание РТК потребовало уточнения понятия робот. По определению американского института роботов: робот – это перепрограммируемый многофункциональный манипулятор, а в российском стандарте (ГОСТ 2586–83) робот – автоматическая машина, которая представляет собой совокупность манипулятора и перепрограммируемого устройства управления.

Робот–это универсальная машина для автоматического производства, которая способна перестраиваться с одних технологических операций на другие и адаптироваться к изменяющимся производственным условиям путем информационного взаимодействия с обслуживающим оборудованием и другими объектами производства.

11

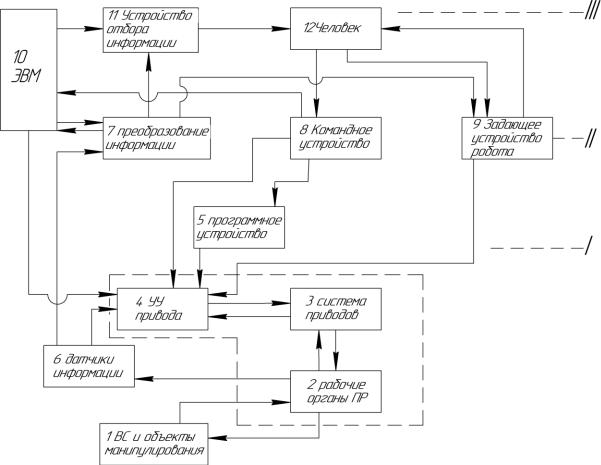

Рисунок 1.3 – Обобщенная структурная схема промышленного робота

В обобщенной структурной схеме промышленного робота показаны следующие структурные блоки:

Блок 1 – внешняя среда, где действуют рабочие органы, роботы вместе с объектами манипулирования (заготовки, полуфабрикаты, детали);

Блок 2 – рабочие органы, обеспечивающие захват и перемещение объекта манипулирования; Блок 3 – система приводов для движения рабочих органов робота (количество степеней

подвижности); Блок 4 – устройство управления, исполняющее команды СУ.

Блоки 2, 3, 4 входят в состав манипулятора (исполнительный механизм, движущаяся система).

Основные структурные блоки, которые входят в состав системы автоматического управления роботом:

I – роботы с программным устройством управления (Блок 5). Выполняет последовательность жестко запрограммированных движений. Среда действия должна быть определенным образом организована. Объект манипулирования должен быть в заданном положении, определяемом задающими уставками (Блок 9). Программное устройство легко перестраиваться на другой комплекс движений, строго организованный. Они могут переносить груз от 10г до тонны. В запоминающем устройстве может включаться около 1000 движений.

II – сенсорные роботы. Снабжаются различными датчиками. Эти датчики информируют о состоянии манипулятора и объекте манипулирования, об основных параметрах среды, в которой работает рабочий орган (Блок 6). Обеспечивает обратные связи для управления действиями робота. Они могут быть вне манипулятора. Сигналы датчиков преобразуются с помощью Блока 7 и обрабатываются ЭВМ (Блок10), или более простыми логическими устройствами (Блок 5). Блоки 5 и 10 формируют сигналы управления, которые подаются на исполнительное устройство (Блок 4). В результате робот совершает движения манипулятором с учетом обстановки.

Роботы II поколения могут изменять программу действий. Это осуществляется путем переключения из одной подпрограммы в другую, которые входит в набор общей программы. По

12