- •ОРГАНИЗАЦИЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ

- •ВВЕДЕНИЕ

- •ГЛОССАРИЙ

- •1 Общие сведения об РТК и промышленных роботах

- •1.1 Роль роботов и РТК в листовой штамповке

- •1.2 Эволюционная классификация промышленных роботов

- •1.3 Структура и функции промышленных роботов

- •1.4 Этапы проектирования РТК

- •2 Номенклатура деталей

- •2.1 Детали для вытяжки

- •2.2 Детали для гибки

- •3 Расчет формы, размеров и веса исходных заготовок деталей

- •4 Расчет усилия штамповки и хода ползуна пресса

- •5 Анализ выбора типовой схемы РТК

- •5.1 Структура, состав и компоновка РТК

- •5.2 Метод выбора оптимальной компоновки РТК, типовые схемы

- •5.3 Типовые компоновки РТК

- •5.4 Расчет производительности РТК

- •5.5 Пример выбора оптимальной компоновки РТК

- •6 Выбор пресса, схемы штампа

- •6.1 Требования к прессам и штампам

- •6.2 Типовые конструкции штампов

- •6.2.1 Штамп вытяжной

- •6.2.2 Штамп гибочный

- •6.3 Пример выбора пресса и схемы штампа

- •7 Выбор промышленного робота

- •7.1 Технические характеристики промышленных роботов

- •7.2 Применение промышленных роботов в листовой штамповке

- •7.3 Требования к промышленным роботам

- •7.3 Номенклатура промышленных роботов

- •7.3.2 Малогабаритные

- •7.4 Пример выбора промышленного робота

- •8 Выбор вспомогательного оборудования

- •8.1 Вспомогательные устройства РТК

- •8.2 Шиберные подачи

- •8.3 Револьверные подачи

- •8.4 Загрузочное устройство с поворотным столом

- •8.5 Загрузочное устройство револьверного типа

- •8.6 Пример выбора подающего устройства РТК

- •9 Выбор захватного устройства промышленного робота

- •9.1 Общие сведения о схватах промышленных роботов

- •9.2 Механические схваты

- •9.3 Вакуумные схваты

- •9.4 Электромагнитные схваты

- •9.5Схваты с сенсорными датчиками

- •9.6 Пример выбора захватного устройства промышленного робота

- •10 Информационная система РТК

- •10.1 Сенсорная система промышленных роботов (система датчиков)

- •10.2 Пример установки системы датчиков РТК

- •11 Характеристики системы управления РТК

- •11.1 Общая структура системы управления РТК

- •11.2 Цикловое программное управление

- •11.3 Позиционное и контурное программное управление

- •11.5 Характеристики системы управления промышленного робота

- •12 Разработка компоновочной схемы РТК

- •13 Расчет временных параметров РТК, цикловая диаграмма

- •13.1 Цикловая диаграмма работы РТК

- •13.2 Пример составления цикловой диаграммы РТК

- •14 Разработка алгоритма управления РТК

- •14.1 Условные графические обозначения алгоритмов

- •14.2 Пример выполнения алгоритма управления РТК

- •15 Построение пневматической схемы РТК

- •15.1 Условные обозначения в пневматике

- •15.2 Правила выполнения схем

- •15.3 Основные логические функции в пневмосхемотехнике

- •15.4 Реализация логических функций в электропневмосхемотехнике

- •15.5 Пример выполнения пневматической схемы РТК

- •Приложение 1 Номенклатура прессов.

- •Приложение 2 Номенклатура роботов

- •Библиографический список

8 Выбор вспомогательного оборудования

8.1 Вспомогательные устройства РТК

Для обеспечения работы технологического оборудования и роботов, как правило, требуются разнообразные вспомогательные устройства (сервисное оборудование РТК), выполняющие следующие функции: промежуточное накопление, хранение, поштучную выдачу роботу и приемку от него изделий; вспомогательное транспортирование; промежуточное поштучное хранение, базирование, ориентацию. Нередко вспомогательное оборудование бывает сложнее и дороже роботов (особенно простейших с цикловой системой управления) и даже основного технологического оборудования.

Накопительные устройства играют роль входа и выхода РТК. При комплексной автоматизации производства, в том числе в ГПС, обрабатываемые детали поступают по РТК партиями в специальных контейнерах. В отдельных РТК накопительные устройства могут загружаться вручную с периодичностью 20–30 мин. Такие РТК также перенастраиваются при смене обрабатываемого предмета. В перспективе их загрузка также должна быть автоматизирована. Поэтому устройства входа и выхода отдельных РТК будем рассматривать с тех же позиций, что и накопительные устройства РТК в составе ГПС.

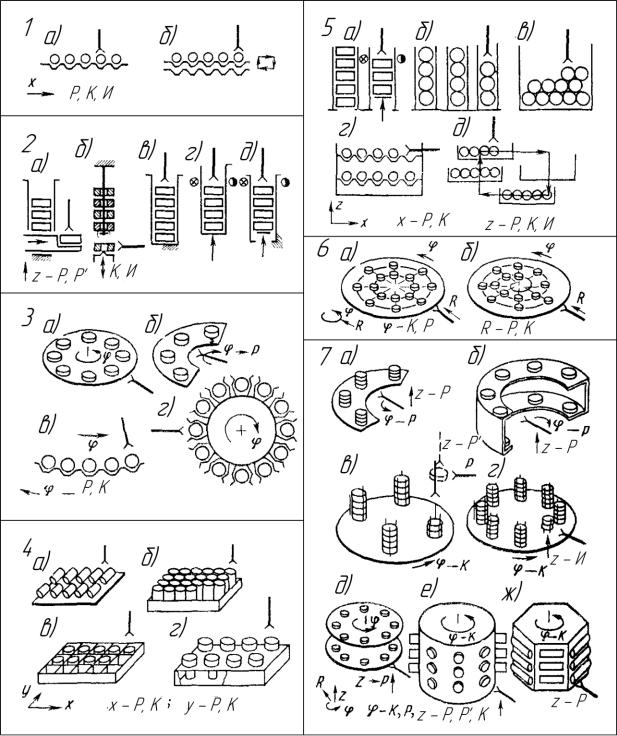

Оформление контейнеров, в которых перемещаются объекты обработки между РТК и складом, зависит от свойств изделий, а также методов и средств их разгрузки и загрузки. Конструктивно–компоновочные схемы контейнеров и методы их разгрузки и загрузки приведены в таблице 8.1 (схемы 1–5).

Наиболее просты контейнеры под укладку изделий произвольно – навалом. Более гибкой и универсальной является упорядоченная укладка изделий в контейнеры. В зависимости от размера партии изделий, способа обработки контейнеров и систем координат роботов изделия в контейнерах могут располагаться на горизонтальной (схемы 1, а, б), вертикальной (схемы 2, а–д) прямых или дуговых (схемы 3, а–г) линиях; на вертикальных (схема 4, а–д) плоскостях и на пересечениях радиальных прямых и концентрических дуг (схема 5, а) или спирали (схема 5, 6).

При разгрузке – загрузке любого типа контейнера необходимо иметь в виду, что относительно робота, контейнера или всей партии изделий положение точки захвата каждого очередного изделия сугубо индивидуально. Процесс выведения захватного устройства в последовательность точек, соответствующих расположению изделий в контейнере, для краткости будем называть раскладкой. При размещении изделий на линии раскладка производится по одной координате (одним приводом) (схемы 1–3), на плоскости – по двум (схемы 4–5).

Наиболее просто разгружать и загружать контейнер роботом (схема 2, в). Для обработки большой партии такой робот должен обладать возможностью позиционирования во множестве точек пространства. Частично их число сокращается согласованием принципа укладки с системой координат робота, (схемы 3, б, г).

Количество программируемых точек позиционирования по вертикали можно уменьшить за счет остановки в результате упора захватного органа робота в неподвижную стопу изделий (схема 1, в). Нагрузки, возникающие при столкновении и упоре захватного устройства в стопу изделий, могут быть недопустимыми с точки зрения прочности робота или обрабатываемых деталей. Их снижение возможно позиционированием робота по специальному дистанционному или контактному датчику положения его рабочего органа относительно изделий.

Иногда разгрузка – загрузка контейнера требует значительного расширения возможностей робота по сравнению с необходимым для обслуживания непосредственно технологического оборудования, т. е. значительного увеличения хода, количества точек позиционирования, ужесточения динамических и статических режимов его работы. В этом случае может оказаться целесообразной частичная или полная разгрузка робота введением дополнительных сервисных устройств, перемещающих контейнер (схема 1, г), изделия в нем (схема 1, д), извлекающих из контейнера заготовки (схемы 1, а; 5, в).

70

Таблица 8.1 – Конструктивно–компоновочные схемы контейнеров и методы их загрузки и разгрузки

Относительно постоянной точки захвата роботом и изделия контейнеры перемещаются шаговыми транспортерами или различного рода тактовыми столами (схемы 2, г; 3, а, г; 4; 5, в–ж). В приводах таких тактовых столов обычно используют храповые или мальтийские механизмы, обеспечивающие фиксированный шаг раскладки. При укладке стопой деталей переменной высоты такой привод не годится. В этом случае применяют несколько более сложный механизм, позиционирующий в соответствии с показаниями датчика положения верхней границы стопы (схемы 1, г, д).

71

Раскладывать можно также перемещением относительно постоянной точки захвата и контейнера всех (схемы 1, а, д) или части (схемы 5, г) изделий.

Детали простой формы смещаются под действием собственного веса по вертикальным или наклонным лоткам и стержням (схема 1, 6) до упора вблизи точки захвата. К этим устройствам близки вертикальные или горизонтальные бункера. В шахтных и стержневых магазинах изделия из стопы обычно передаются роботу поштучно шибером (схема 1, а). Для предотвращения ударов стопы деталей об упор иногда вводится дополнительный питатель (схема 1,г). Он поднимает стопу с упоров, плавно опускается, забирает нижнюю деталь и передает ее роботу. Оставшиеся детали фиксируются на направляющей штанге. При захвате таких изделий сверху в постоянной точке часто группу деталей поднимают относительно контейнера тактовыми столами (схемы 1, д; 5, г).

Иногда вместо перемещения контейнера или деталей в нем более целесообразно вводить вспомогательные манипуляторы. Такие манипуляторы с одним захватом забирают деталь из контейнера и передают ее роботу непосредственно (схема 5, в) или на дополнительной площадке, а также через дополнительную систему механического или сенсорного опознавания положения детали и ее ориентации.

Таким образом при раскладке могут перемещаться захватное устройство робота (Р) или вспомогательного манипулятора (Р'), контейнер (К) или изделие (И). Варианты распределения функций раскладки между этими компонентами приведены в таблице 8.1

Ориентация во время обработки и специфика формы изделий определяют схемы их базирования в контейнерах. Наиболее гибкой и универсальной является свободная установка изделий на плоскость (схемы 5, а; 6). Таким образом, могут базироваться детали с различной формой и размерами. Единственное ограничение – достаточная устойчивость изделий. Фиксация от сдвига по плоскости может производиться весом или дополнительными невысокими перегородками, штифтами, профильными углублениями или выступами.

Установка на призмах или подвеска на стержнях или крюках (схемы 5, е, ж) позволяют варьировать в достаточно широких пределах длину и диаметр наружных или внутренних цилиндрических базирующих поверхностей. Призмы могут быть прерывистыми в виде ребер с углублениями или сплошными. Их аналогами могут служить сетки из цилиндрических прутьев, отверстия в диафрагмах или продольные вертикальные ребра.

Изделия, неустойчиво стоящие на плоскости, могут базироваться в отверстиях диафрагм (схема 5,г) или их аналогов в виде сетки, а также в ячейках, образованных относительно высокими ребрами (схема 3, а) или вертикальными штангами (схемы 5, в, г). В этом случае свободно варьируется только длина изделий.

Особо сложные детали базируются в специальных полостях или выступах, соответствующих специфике их формы. Некоторые изделия, например, требующие сохранения ориентации, относительно продольной оси вала, могут устанавливаться в пассивных схватах (схема 2, г).

Наиболее проста и универсальна конструкция контейнеров в виде поддонов с укладкой изделий в один (схемы 2, а, б; 3, а; 4) или несколько (схема 5) слоев.

В контейнерах барабанного типа (схемы 5, е, ж) изделия размещены на цилиндрической поверхности. Они несколько более громоздки и сложны и поэтому оправданы только какими–либо компоновочными соображениями, например удобством навешивания изделий, доступа захватного устройства робота и т. п.

При многослойной укладке изделий применяют контейнеры в виде стержневых или шахтных магазинов (схема 1). Здесь наружные или внутренние стержни предохраняют высокие стопы изделий от потери устойчивости. Эти контейнеры не на многосложнее поддонов с индивидуальными ячейками, но имеют большую емкость. Емкость контейнера повышают увеличением числа стоп в контейнере (схемы 5, в, г).

Выше рассматривались преимущественно процессы изъятия заготовок из контейнеров. Аналогично производится и укладка деталей после обработки. В условиях ГПС обычно стремятся укладывать изделия в те же контейнеры, из которых были взяты заготовки. Таким образом, объединяется вход РТК – разгружаемый контейнер и его выход – Загружаемый контейнер. Это легко реализуется при незначительном изменении в процессе обработки размеров и формы базовых поверхностей изделий, а также их раскладке в один слой на поддон или лоток

72

8.2 Шиберные подачи

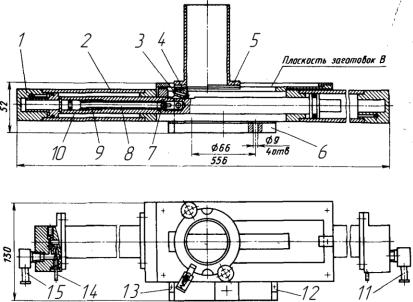

Для поштучной подачи заготовок из кассеты в зону захвата манипулятором применяют шиберные устройства. На рисунке 8.1 изображена принципиальная схема шиберного устройства с пневматическим приводом.

Рисунок 8.1 – Принципиальная схема шиберного устройства:

1 – крышка; 2 – пневмоцилиндр; 3, 14 – винт; 4 – собачка; 5 – кассета; 6 – основание; 7 – штифт; 8, 10 – шток; 9 – пружина; 11, 15 – штуцер; 12, 13 – микропереключатель.

Устройство работает следующим образом. При подаче воздуха через левый штуцер 15 в пневмоцилиндр 2 его шток 10 перемещается вправо. Одновременно с перемещающимся штоком, но с некоторым его опережением, перемещается поршень 8, который взводит собачку 4 штифом 7 в рабочее положение. Рабочее положение регулируется винтом 3. Пределы регулирования выступания собачки над плоскостью подачи заготовок 0 ... 2 мм.

При дальнейшем движении штока собачка 4 рабочей кромкой захватывает из кассеты 5 нижнюю заготовку и перемещает ее в зону схвата (ее ход составляет 100 мм). При подходе штока 10 в крайнее положение упор (на рисунке 8.1 не показан), закрепленный на штоке, воздействует на правый микропереключатель 12, сигнализируя этим о закончившемся перемещении. После этого шток 8 под воздействием пружины 9 уходит влево и опускает собачку 4 в исходное положение. При подаче воздуха в правый штуцер 11 шток перемещается в левое исходное положение и воздействует на левый микропереключатель 13 своим упором, сигнализируя о закончившемся движении.

В конструкции устройства предусмотрена возможность регулирования скорости перемещения штока. Это достигается тем, что поршень 8 своей торцовой частью входит в полость крышки 1 и перекрывает основное отверстие для выхода воздуха. Оставшийся в полости пневмоцилиндра воздух вытесняется через отверстие, дросселируемое винтом 14. Можно добиться безударного подхода штока к своему крайнему положению.

Для регулирования положения зоны захвата заготовки при стыковке со смежными устройствами предусмотрено перемещение с последующей фиксацией основной части шиберного устройства относительно основания 6. Размер заготовки в направлении подачи не более 90 мм. Пневмопривод работает при давлении воздуха 0,5 МПа. Масса устройства 7 кг.

Шиберный узел загрузки предназначен для поштучной выдачи деталей из кассеты на позицию захвата роботом (Рисунок – 8.2). Он представляет собой плиту 1, на которой закреплен пневмоцилиндр 2 двустороннего действия. Шток пневмоцилиндра поводком 3 связан с ползуном 4 питателя загрузочного устройства. Кассета 5 с заготовками устанавливается на двух неподвижных планках 6.

73