- •ОРГАНИЗАЦИЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ

- •ВВЕДЕНИЕ

- •ГЛОССАРИЙ

- •1 Общие сведения об РТК и промышленных роботах

- •1.1 Роль роботов и РТК в листовой штамповке

- •1.2 Эволюционная классификация промышленных роботов

- •1.3 Структура и функции промышленных роботов

- •1.4 Этапы проектирования РТК

- •2 Номенклатура деталей

- •2.1 Детали для вытяжки

- •2.2 Детали для гибки

- •3 Расчет формы, размеров и веса исходных заготовок деталей

- •4 Расчет усилия штамповки и хода ползуна пресса

- •5 Анализ выбора типовой схемы РТК

- •5.1 Структура, состав и компоновка РТК

- •5.2 Метод выбора оптимальной компоновки РТК, типовые схемы

- •5.3 Типовые компоновки РТК

- •5.4 Расчет производительности РТК

- •5.5 Пример выбора оптимальной компоновки РТК

- •6 Выбор пресса, схемы штампа

- •6.1 Требования к прессам и штампам

- •6.2 Типовые конструкции штампов

- •6.2.1 Штамп вытяжной

- •6.2.2 Штамп гибочный

- •6.3 Пример выбора пресса и схемы штампа

- •7 Выбор промышленного робота

- •7.1 Технические характеристики промышленных роботов

- •7.2 Применение промышленных роботов в листовой штамповке

- •7.3 Требования к промышленным роботам

- •7.3 Номенклатура промышленных роботов

- •7.3.2 Малогабаритные

- •7.4 Пример выбора промышленного робота

- •8 Выбор вспомогательного оборудования

- •8.1 Вспомогательные устройства РТК

- •8.2 Шиберные подачи

- •8.3 Револьверные подачи

- •8.4 Загрузочное устройство с поворотным столом

- •8.5 Загрузочное устройство револьверного типа

- •8.6 Пример выбора подающего устройства РТК

- •9 Выбор захватного устройства промышленного робота

- •9.1 Общие сведения о схватах промышленных роботов

- •9.2 Механические схваты

- •9.3 Вакуумные схваты

- •9.4 Электромагнитные схваты

- •9.5Схваты с сенсорными датчиками

- •9.6 Пример выбора захватного устройства промышленного робота

- •10 Информационная система РТК

- •10.1 Сенсорная система промышленных роботов (система датчиков)

- •10.2 Пример установки системы датчиков РТК

- •11 Характеристики системы управления РТК

- •11.1 Общая структура системы управления РТК

- •11.2 Цикловое программное управление

- •11.3 Позиционное и контурное программное управление

- •11.5 Характеристики системы управления промышленного робота

- •12 Разработка компоновочной схемы РТК

- •13 Расчет временных параметров РТК, цикловая диаграмма

- •13.1 Цикловая диаграмма работы РТК

- •13.2 Пример составления цикловой диаграммы РТК

- •14 Разработка алгоритма управления РТК

- •14.1 Условные графические обозначения алгоритмов

- •14.2 Пример выполнения алгоритма управления РТК

- •15 Построение пневматической схемы РТК

- •15.1 Условные обозначения в пневматике

- •15.2 Правила выполнения схем

- •15.3 Основные логические функции в пневмосхемотехнике

- •15.4 Реализация логических функций в электропневмосхемотехнике

- •15.5 Пример выполнения пневматической схемы РТК

- •Приложение 1 Номенклатура прессов.

- •Приложение 2 Номенклатура роботов

- •Библиографический список

3 Расчет формы, размеров и веса исходных заготовок деталей

Проведем расчет формы, размеров и веса исходной заготовки на примере деталей уголок, стакан и стакан с раздачей.

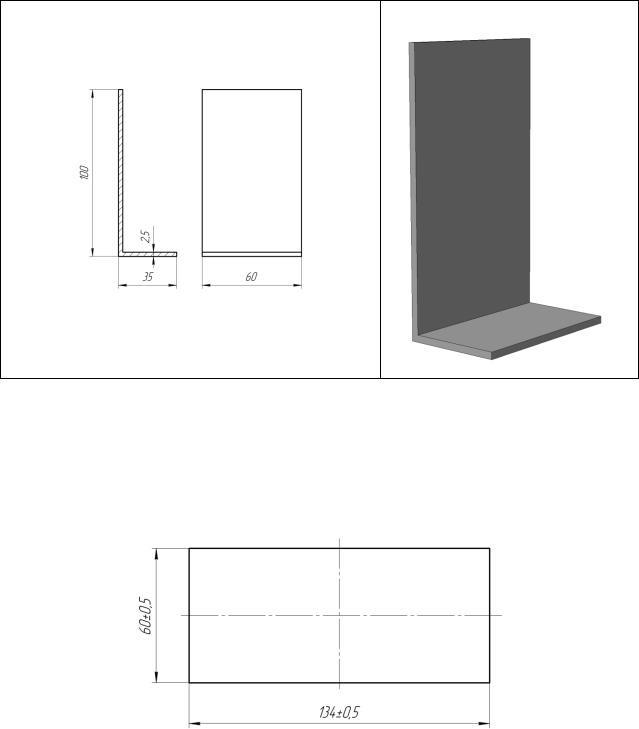

Для расчѐта формы и размера заготовки в каждой из трѐх групп выделим по одной детали с самой большой массой. Все дальнейшие расчѐты будем проводить для этих деталей. Из деталей первой группы выбираем деталь 5. Далее будем называть еѐ деталь № 1. Чертѐж детали и еѐ массово–центровочные характеристики (МЦХ) приведены ниже.

|

Рисунок 3.1 – Деталь № 1 |

Деталь 1 |

|

Материал |

Л63 ГОСТ 15527–2004 |

Плотность материала |

Ro =0.0088 г/мм3 |

Масса |

M = 174.90 г |

Площадь |

S = 16862.50 мм2 |

Объем |

V = 19875.00 мм3 |

Длину нейтрального слоя определили графически в программном продукте КОМПАС–3D:

Рисунок 3.2 – Заготовка детали № 1

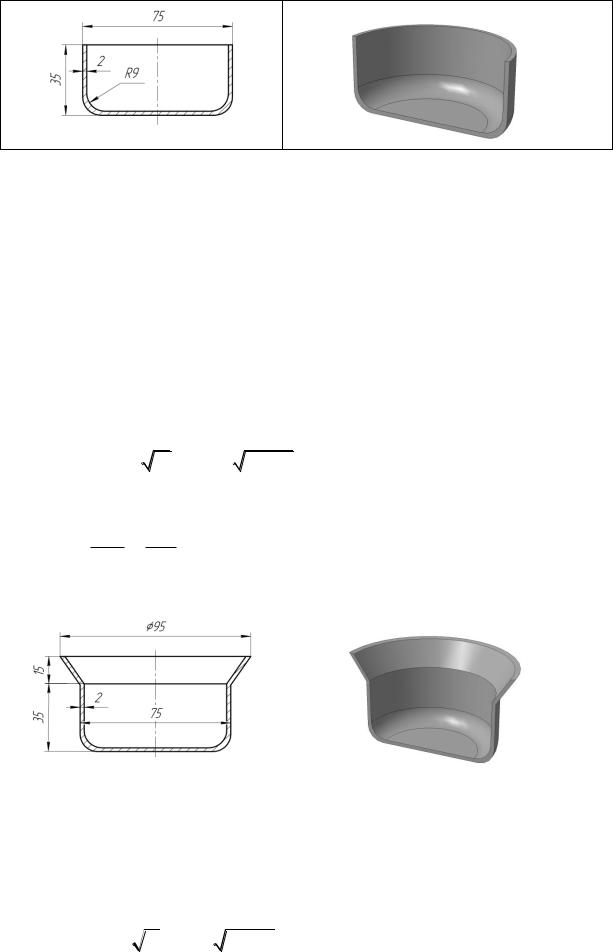

Из деталей второй группы выбираем деталь 5. Далее еѐ будем называть деталь №2. Чертѐж детали и еѐ массово–центровочные характеристики (МЦХ) приведены ниже.

32

|

Рисунок 3.3 – Деталь № 2 |

Деталь 2 |

|

Материал |

Л63 ГОСТ 15527–2004 |

Плотность материала |

Ro =0.0088 г/мм3 |

Масса |

M = 104.515 г |

Площадь |

S = 11581.66 мм2 |

Объем |

V = 11876.73 мм3 |

Основным правилом для определения размеров заготовок при вытяжке является равенство объемов заготовки и готовой детали, так как в процессе пластической деформации объем металла остается постоянным. При вытяжке без утонения стенок изменением толщины материала обычно пренебрегают, и определение размеров заготовки производят по равенству площади поверхности заготовки и готовой детали с припуском на обрезку.

Для определения диаметра исходной заготовки необходимо определить площадь поверхности готовой детали F (которую определяем при помощи программы KОМПАС – 3D функция МЦХ):

F

11581

мм

2,

D |

1,13 |

F |

заг |

|

|

Принимаем |

D |

|

заг |

|

|

|

|

1,13 |

11581 121,6мм |

122 мм |

|

Рассчитаем коэффициент вытяжки:

|

|

|

D |

|

122 |

1,6 |

|

K |

|

заг |

|

||||

в |

d |

75 |

|||||

|

|

|

|

||||

|

|

|

|

|

Из деталей третей группы выбираем деталь 5. Далее еѐ будем называть деталь № 3. Чертѐж детали и еѐ массово–центровочные характеристики (МЦХ) приведены ниже.

|

|

|

|

|

|

|

|

|

Рисунок 3.4 – Деталь № 3 |

||

Деталь 3 |

|

|

|

|

|

Материал |

|

Л63 ГОСТ 15527–2004 |

|||

Плотность материала |

|

Ro =0.0088 г/мм3 |

|||

Масса |

|

M = 289.43 г |

|||

Площадь |

|

S = 32101.51 мм2 |

|||

Объем |

|

V = 32890.41 мм3 |

|||

Определим диаметр заготовки: |

|||||

|

|

|

|

|

|

Dзаг 1.13 |

F 1.13 32101 202,5 мм , |

||||

|

33 |

||||

где F – площадь заготовки.

Принимаем

D |

203 мм |

заг |

|

Найдѐм коэффициент вытяжки:

к |

D |

|

203 |

2,7 |

|

заг |

|

||||

d |

75 |

||||

|

|

|

|||

|

1 |

|

|

|

34

4 Расчет усилия штамповки и хода ползуна пресса

Проведем расчет усилия штамповки и хода ползуна, на примере деталей уголок, стакан и стакан с раздачей. (См. раздел 3)

Расчѐт усилия штамповки и хода ползуна для детали №1

Усилие гибки определяется из условия равенства внешнего изгибающего момента моменту внутренних сил.

M P l ,

l r 1,2 S 1 1,2 2,5 4 мм

– расстояние между опорами,

M

P l

15903 4 63612 Н

мм

.

Кроме того к усилию гибки необходимо прибавить усилие прижима, составляющее 0,25 – 0,3 усилия изгиба. В некоторых случаях целесообразно применять усилие прижима большей

величины 0,5 0, 6 P . изг

Установлено, что в зависимости от геометрических соотношений максимальное усилие изгиба возникает при величине угла α от 45 до 80º, когда именно плечо изгиба имеет наименьшую величину. В результате имеем более точную формулу для расчета усилия гибки (без учѐта прижима):

P |

|

0,5 B S |

2 |

|

|

|

cos (cos sin ) |

2 |

B S |

|

k |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

изг |

|

|

|

|

В |

(r |

r S) (1 sin ) n S |

|

|

K |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

m |

п |

|

|

|

|

|

|

2 60 2,5 38 0,09 1026 кг 10260 Н |

|

|

|

|

|

|

||||||||

B 60 мм – ширина детали (длина линии изгиба), |

|

|

|

|

|

|

||||||||

S 2,5 мм – толщина детали, |

|

|

|

|

|

|

||||||||

|

|

38кг / мм |

2 |

– предел прочности, |

|

|

|

|

|

|

||||

В |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k2 |

0,09 – коэффициент гибки. |

|

|

|

|

|

|

|||||||

Pприж

0,55 1026 564,3кг 5643Н

.

Тогда имеем:

Р P |

Р |

изг |

приж |

15903Н

.

Расчѐт усилия штамповки и хода ползуна для детали №2

Усилие штамповки определится из суммы усилий вытяжки и прижима:

P |

P |

шт |

выт |

Qпр

.

На практике получила применение инженерная формула для определения усилия вытяжки:

Pвыт d s Kф в 3,14 80 2 1,9 420 325кН ,

в 420 МПа , т 260 МПа .

Усилие прижима:

Qпр 0, 25 (D2 (d 2 rм )2 ) q 0, 25 3,14 (2502 (80 2 5)2 ) 0, 2 8,9 кН

q0,2 кг мм2 – среднее давление прижима,

мм2 – среднее давление прижима,

Витоге, получим:

Pшт 325 8,9 334 кН .

Для выполнения нужной операции вытяжки необходим пресс с усилием 40т. Рабочий ход принимаем равным высоте вытягиваемой детали: Sp 85 мм .

35

Расчѐт усилия штамповки и хода ползуна для детали №3

Первой операцией штамповки для детали №3 является вытяжка цилиндрического стаканчика без фланца. Следовательно, определим усилие штамповки и величину рабочего хода для операции вытяжки.

Усилие штамповки определится из суммы усилий вытяжки и прижима:

P |

P |

шт |

выт |

Qпр

.

На практике получила применение инженерная формула для определения усилия вытяжки:

P |

d s K |

ф |

|

в |

выт |

|

|

3,14 75 2 1,9 380

310кН

,

|

в |

380 МПа |

|

|

Усилие прижима:

,

|

т |

|

230 МПа

.

Q |

|

0, 25 (D |

2 |

(d 2 r ) |

2 |

) q |

|

|||

|

|

|

|

|

|

|

||||

пр |

|

|

|

м |

|

|

|

|

|

|

|

0,25 3,14 (260 |

2 |

(75 2 5) |

2 |

) 0,2 |

10 кН |

||||

|

|

|

||||||||

q 0,2 кг мм2 – среднее давление прижима,

мм2 – среднее давление прижима,

В итоге, получим:

P |

310 10 320кН |

шт |

|

.

Для выполнения нужной операции вытяжки необходим пресс с усилием 40т. Рабочий ход

принимаем равным высоте вытягиваемой детали:

S |

p |

|

80мм

.

36