- •ОРГАНИЗАЦИЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ

- •ВВЕДЕНИЕ

- •ГЛОССАРИЙ

- •1 Общие сведения об РТК и промышленных роботах

- •1.1 Роль роботов и РТК в листовой штамповке

- •1.2 Эволюционная классификация промышленных роботов

- •1.3 Структура и функции промышленных роботов

- •1.4 Этапы проектирования РТК

- •2 Номенклатура деталей

- •2.1 Детали для вытяжки

- •2.2 Детали для гибки

- •3 Расчет формы, размеров и веса исходных заготовок деталей

- •4 Расчет усилия штамповки и хода ползуна пресса

- •5 Анализ выбора типовой схемы РТК

- •5.1 Структура, состав и компоновка РТК

- •5.2 Метод выбора оптимальной компоновки РТК, типовые схемы

- •5.3 Типовые компоновки РТК

- •5.4 Расчет производительности РТК

- •5.5 Пример выбора оптимальной компоновки РТК

- •6 Выбор пресса, схемы штампа

- •6.1 Требования к прессам и штампам

- •6.2 Типовые конструкции штампов

- •6.2.1 Штамп вытяжной

- •6.2.2 Штамп гибочный

- •6.3 Пример выбора пресса и схемы штампа

- •7 Выбор промышленного робота

- •7.1 Технические характеристики промышленных роботов

- •7.2 Применение промышленных роботов в листовой штамповке

- •7.3 Требования к промышленным роботам

- •7.3 Номенклатура промышленных роботов

- •7.3.2 Малогабаритные

- •7.4 Пример выбора промышленного робота

- •8 Выбор вспомогательного оборудования

- •8.1 Вспомогательные устройства РТК

- •8.2 Шиберные подачи

- •8.3 Револьверные подачи

- •8.4 Загрузочное устройство с поворотным столом

- •8.5 Загрузочное устройство револьверного типа

- •8.6 Пример выбора подающего устройства РТК

- •9 Выбор захватного устройства промышленного робота

- •9.1 Общие сведения о схватах промышленных роботов

- •9.2 Механические схваты

- •9.3 Вакуумные схваты

- •9.4 Электромагнитные схваты

- •9.5Схваты с сенсорными датчиками

- •9.6 Пример выбора захватного устройства промышленного робота

- •10 Информационная система РТК

- •10.1 Сенсорная система промышленных роботов (система датчиков)

- •10.2 Пример установки системы датчиков РТК

- •11 Характеристики системы управления РТК

- •11.1 Общая структура системы управления РТК

- •11.2 Цикловое программное управление

- •11.3 Позиционное и контурное программное управление

- •11.5 Характеристики системы управления промышленного робота

- •12 Разработка компоновочной схемы РТК

- •13 Расчет временных параметров РТК, цикловая диаграмма

- •13.1 Цикловая диаграмма работы РТК

- •13.2 Пример составления цикловой диаграммы РТК

- •14 Разработка алгоритма управления РТК

- •14.1 Условные графические обозначения алгоритмов

- •14.2 Пример выполнения алгоритма управления РТК

- •15 Построение пневматической схемы РТК

- •15.1 Условные обозначения в пневматике

- •15.2 Правила выполнения схем

- •15.3 Основные логические функции в пневмосхемотехнике

- •15.4 Реализация логических функций в электропневмосхемотехнике

- •15.5 Пример выполнения пневматической схемы РТК

- •Приложение 1 Номенклатура прессов.

- •Приложение 2 Номенклатура роботов

- •Библиографический список

Работа шиберного загрузочного устройства осуществляется следующим образом. Заготовки загружают вручную в ориентированном положении в кассету 5 узла загрузки. Нижняя заготовка опирается на поверхность ползуна (шибера) 4 питателя загрузочного устройства, связанного с поршнем пневмоцилиндра.

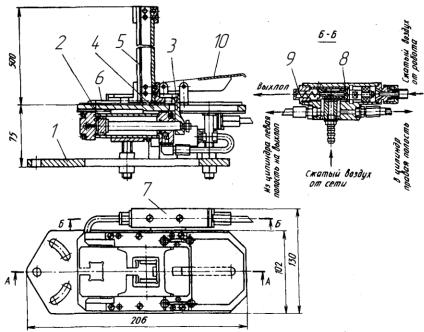

Рисунок – 8.2 Принципиальная схема узла загрузки шиберного устройства

1 – плита; 2 – пневмоцилиндр; 3 – поводок; 4 – ползун; 5 – кассета; 6 – планки; 7 –

пневмомеханический распределитель; 8 – плунжер, 9 – пружина; 10 – рукоятка.

Цикл работы шиберного загрузочного устройства связан с циклом работы промышленного робота, который берет заготовки с позиции загрузки и передает их в рабочую зону пресса. Управление загрузочным устройством осуществляется от пневмомеханического распределителя 7. В исходном положении изображенная на рисунке заготовка находится на позиции загрузки. Поршень пневмоцилиндра при этом находится в крайнем левом положении. После того как робот забирает заготовку с позиции загрузки, воздух подается в правую часть пневмораспределителя. Пружина 9 сжимается, и проточки плунжера 8 соединяют правую полость пневмоцилиндра 2 с атмосферой, а в левую подается воздух и ползун перемещается в крайнее правое положение. Нижняя заготовка из кассеты попадает в окно шибера. Цикл повторяется. Рукоятка 10 предназначена для ручного перемещения шибера, что необходимо при настройке РТК

8.3 Револьверные подачи

Револьверные подачи, в которых основной элемент (диск) движется периодически по окружности в одном направлении, а заготовка перемещается в одной плоскости, отличаются друг от друга следующими признаками:

характером и числом операций, выполняемых на штампе, в который подаются заготовки;

типом механизма периодического движения диска (храповой, полу– червячный, реечный, мальтийский);

структурной связью привода, т.е. привод связан с валом (ползуном) пресса, встроен в штамп или оснащен индивидуальным электродвигателем (пневмогидроцилиндром).

При использовании данных подач штамповка может осуществляться ’’напровал”, с обратным заталкиванием заготовки в диск и без перемещения ее в диске.

Револьверные подачи рекомендуется применять для перемещения заготовок различной конфигурации толщиной свыше 0,5 мм. Периодическое движение револьверного диска осуществляется полу–червячным, мальтийским, храповым и фрикционным механизмами. При выборе типа механизма следует учитывать, что при числе ходов ползуна до 70 в минуту

74

механизмы обеспечивают следующую точность перемещения диска по окружности гнезд, мм: полу–червячный 0,1 – 0,3; мальтийский 0,2 – 0,4; храповой 0,2 – 0,6. При применении механизмов, прерывающих кинематическую связь, точность перемещения диска равна 0,3 – 0,5 мм. Это приводит к необходимости применения в револьверных подачах надежно действующих фиксаторов и систем блокировки.

Захватный орган револьверных подач имеет значительные размеры. Это является причиной появления больших динамических нагрузок в период разгона и останова, что нарушает точность установки диска относительно инструмента. Это нарушение связано и с применением механизма периодического движения. Отсюда следует, что для револьверных подач привод от пресса (совмещенный цикл) рационально применять при числе ходов ползуна не превышающем 50 ... 70 в минуту. При большем числе ходов пресса работу необходимо осуществлять при последовательном или комбинированном цикле и применять индивидуальный привод.

В соответствии с действующим типажом средств механизации и автоматизации кузнечно– прессовых машин для однокривошипных прессов простого действия в ЭНИКМАШе разработаны типовые конструкции однооперационных револьверных подач как с приводом от пресса, так и с индивидуальным пневматическим приводом.

Примечание. Наименьшая высота заготовки 0,8 мм.

Таблица 8.2 – Характеристики типовых револьверных подач

Параметр |

|

|

Типоразмер |

|

|||

I |

II |

|

III |

IV |

V |

VI |

|

|

|

||||||

Диаметр гнезда под вставку, мм |

40 |

63 |

|

100 |

125 |

160 |

180 |

Число гнезд в транспортном диске, шт. |

8 |

8 |

|

8 |

10 |

10 |

10 |

Диаметр делительной окружности гнезд, мм |

210 |

240 |

310 |

480 |

580 |

730 |

|

Наружный диаметр транспортного диска, мм |

290 |

350 |

470 |

700 |

820 |

1000 |

|

Наибольшее число ходов в минуту: с приводом от пресса |

100 |

88 |

|

68 |

55 |

45 |

36 |

с индивидуальным приводом |

– |

– |

|

50 |

40 |

40 |

– |

8.4 Загрузочное устройство с поворотным столом

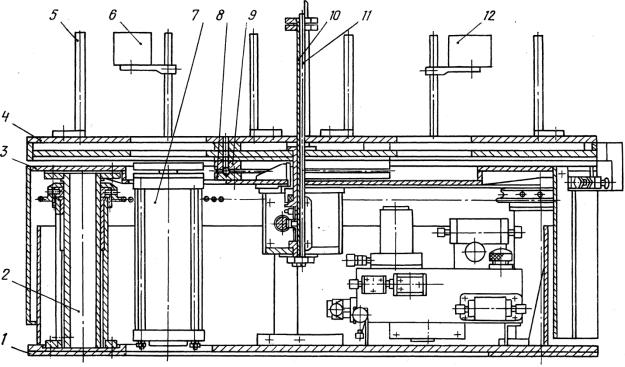

Рисунок 8.3 – Принципиальная схема подающего устройства:

1 – основание; 2 – стойки; 3 – неподвижная платформа; 4 – поворотная платформа; 5 – направляющие; 6, 12 – магнитный распушитель; 7 – пневмоцилиндр; 8 – 9 – обоймы; 10 – вал; 11 – труба.

75

Рисунок 8.4 – Общий вид подающего устройства

Подающее устройство представляет собой двухпозиционный механизм, который обеспечивает подъем стопы заготовок, их поштучную подачу под захват манипулятора, а также вертикальное перемещение — на величину, равную толщине заготовки, и поворот подвижной платформы на 180°. Перемещение осуществляется один раз за цикл, поворот – после использования заготовок, уложенных на позиции.

Подающее устройство (Рисунок 8.3) имеет основание 2, на котором закреплены стойки 2. На верхних их торцах расположена неподвижная платформа 3. Конструкция стойки позволяет перемещать платформу вверх и вниз для настройки положения верхней заготовки в стопе в уровень с захватом манипулятора.

На неподвижной платформе относительно ее центра закреплена обойма 8, в пазы которой уложены шарики. Равномерность укладки фиксируется сепаратором. Аналогичная обойма 9 есть и на поворотной платформе 4, устанавливаемой на неподвижную платформу. С помощью полого вала 10 она соединяется с пневмоприводом, имеющимся на этой платформе.

На поворотной платформе есть направляющие 5, предназначенные для сохранения формы стопы заготовок. Их положения регулируются при изготовлении деталей из заготовок с габаритными размерами, имеющими минимально и максимально допустимые пределы. На двух направляющих каждой позиции укреплены магнитные распушители 6 и 12 типа М2БА–7, которые отделяют заготовки друг от друга во время их захвата «рукой» манипулятора.

Подъем заготовок и фиксирование верхней из них на уровне захвата осуществляются пневмоцилиндром 7, который прикреплен к неподвижной платформе. Через полый вал проходит труба 11, внутри которой смонтированы коммуникации для подключения воздухораспределителя, находящегося на фланце верхней части трубы.

Воздухораспределитель B79–II выполняет роль датчика сигнала на подъем стопы заготовок после снятия очередной из них манипулятором и о готовности загрузочного устройства к их выдаче.

76

8.5 Загрузочное устройство револьверного типа

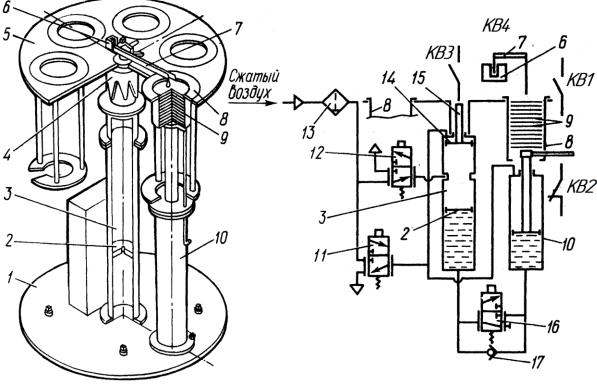

Рисунок 8.5 – Универсальное загрузочное устройство плоских заготовок, предназначенных для работы с пневматическими роботами в штампозаготовительных цехах; а – конструкция; б – пневмогидравлическая схема:

1 – основание; 2 – поршень; 3 – цилиндр; 4 – косозубая муфта; 5 – стол; 6 – датчик уровня заготовок; 7 – щуп; 8 – касеты; 9 – заготовки; 10 – цилиндр; 11 – электропневмоклапан; 12 – электропневмоклапан; 13 – фильтр–влагоотделитель; 14 – поршень; 15 – шток; 16 – гидрокран.

Универсальное загрузочное устройство состоит из двух цилиндров 3 и 10, закрепленных на основании 1 (Рисунок 8.5). Цилиндр 3 имеет две полости: в верхней воздушной полости помещается поршень со штоком, предназначенным для поворота стола 5 с помощью косозубой муфты 4, а нижняя полость заполнена маслом и отделена от верхней воздушной полости поршнем 2, посредством которого масло из цилиндра 3 вытесняется в цилиндр 10. Этот цилиндр служит для подачи очередных заготовок до требуемого уровня по мере расходования заготовок.

Стол 5 имеет шесть универсальных гнезд, в которые устанавливаются кассеты 8 с заготовками 9, Требуемый уровень заготовок контролирует и обеспечивает датчик (концевой выключатель KB4) 6 с щупом 7, который управляет работой гидроклапана.

Загрузочное устройство работает следующим образом. Сжатый воздух из цеховой пневмосети под давлением 392–588 кПа через фильтр–влагоотделитель 13 и нормально открытый электропневмоклапан 12 поступает в межпоршневую полость цилиндра 3. Электропневмоклапан 11 при этом нормально закрыт, и через него штоковые (воздушные) полости цилиндров 3 и 10 соединены с атмосферой. Поршень 14 со штоком 15 цилиндра 3 движется вверх, поворачивая и ориентируя стол 5 с заготовками 9 с помощью косозубой муфты в требуемом положении для захватывания заготовок. По мере понижения уровня заготовок срабатывает концевой выключатель KB4, установленный на щупе 7, и открывает перепускной гидрокран 16. Поршень 2, находящийся под давлением воздуха, начинает вытеснять масло из цилиндра 3 через открытый гидрокран 16 в цилиндр 10, шток которого подает заготовки 9 до необходимого уровня и останавливается при срабатывании концевого выключателя KB4.

После использования всех заготовок 9, что соответствует приходу штока цилиндра 10 в верхнее положение, замыкается концевой выключатель KB1 и включает электропневмоклапаны 11 и 12, при этом межпоршневая полость цилиндра 3 через электропневмоклапан 12 сообщается с атмосферой, а через электропневмоклапан 11 воздух поступает в штоковые полости цилиндров 10 и 3, в результате чего происходит передавливание масла из цилиндра 10 в цилиндр 3 через

77