- •ОРГАНИЗАЦИЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ

- •ВВЕДЕНИЕ

- •ГЛОССАРИЙ

- •1 Общие сведения об РТК и промышленных роботах

- •1.1 Роль роботов и РТК в листовой штамповке

- •1.2 Эволюционная классификация промышленных роботов

- •1.3 Структура и функции промышленных роботов

- •1.4 Этапы проектирования РТК

- •2 Номенклатура деталей

- •2.1 Детали для вытяжки

- •2.2 Детали для гибки

- •3 Расчет формы, размеров и веса исходных заготовок деталей

- •4 Расчет усилия штамповки и хода ползуна пресса

- •5 Анализ выбора типовой схемы РТК

- •5.1 Структура, состав и компоновка РТК

- •5.2 Метод выбора оптимальной компоновки РТК, типовые схемы

- •5.3 Типовые компоновки РТК

- •5.4 Расчет производительности РТК

- •5.5 Пример выбора оптимальной компоновки РТК

- •6 Выбор пресса, схемы штампа

- •6.1 Требования к прессам и штампам

- •6.2 Типовые конструкции штампов

- •6.2.1 Штамп вытяжной

- •6.2.2 Штамп гибочный

- •6.3 Пример выбора пресса и схемы штампа

- •7 Выбор промышленного робота

- •7.1 Технические характеристики промышленных роботов

- •7.2 Применение промышленных роботов в листовой штамповке

- •7.3 Требования к промышленным роботам

- •7.3 Номенклатура промышленных роботов

- •7.3.2 Малогабаритные

- •7.4 Пример выбора промышленного робота

- •8 Выбор вспомогательного оборудования

- •8.1 Вспомогательные устройства РТК

- •8.2 Шиберные подачи

- •8.3 Револьверные подачи

- •8.4 Загрузочное устройство с поворотным столом

- •8.5 Загрузочное устройство револьверного типа

- •8.6 Пример выбора подающего устройства РТК

- •9 Выбор захватного устройства промышленного робота

- •9.1 Общие сведения о схватах промышленных роботов

- •9.2 Механические схваты

- •9.3 Вакуумные схваты

- •9.4 Электромагнитные схваты

- •9.5Схваты с сенсорными датчиками

- •9.6 Пример выбора захватного устройства промышленного робота

- •10 Информационная система РТК

- •10.1 Сенсорная система промышленных роботов (система датчиков)

- •10.2 Пример установки системы датчиков РТК

- •11 Характеристики системы управления РТК

- •11.1 Общая структура системы управления РТК

- •11.2 Цикловое программное управление

- •11.3 Позиционное и контурное программное управление

- •11.5 Характеристики системы управления промышленного робота

- •12 Разработка компоновочной схемы РТК

- •13 Расчет временных параметров РТК, цикловая диаграмма

- •13.1 Цикловая диаграмма работы РТК

- •13.2 Пример составления цикловой диаграммы РТК

- •14 Разработка алгоритма управления РТК

- •14.1 Условные графические обозначения алгоритмов

- •14.2 Пример выполнения алгоритма управления РТК

- •15 Построение пневматической схемы РТК

- •15.1 Условные обозначения в пневматике

- •15.2 Правила выполнения схем

- •15.3 Основные логические функции в пневмосхемотехнике

- •15.4 Реализация логических функций в электропневмосхемотехнике

- •15.5 Пример выполнения пневматической схемы РТК

- •Приложение 1 Номенклатура прессов.

- •Приложение 2 Номенклатура роботов

- •Библиографический список

9 Выбор захватного устройства промышленного робота

9.1 Общие сведения о схватах промышленных роботов

Роботы применяются на самых разнообразных операциях и работают с деталями, резко отличающимися по прочности, массе, габаритам, конфигурации, расположению центра масс, шероховатости поверхности. Детали могут быть изготовлены из различных металлов, керамики, стекла, пластмассы. Это могут быть и массивные поковки и крупногабаритная тара из пластмассы, стальные листы, кирпич, листы из стекла и стеклянные трубки. Один и тот же робот может транспортировать собранные узлы, тару с насыпанными мелкими деталями, емкость с жидкостью и, кроме этого, работать различным инструментом – распылителем, гайковертом, пневмоотверткой. Поэтому обычно для каждой модели робота создается большое число всевозможных схватов, которые при необходимости легко и быстро заменяются и монтируются на кисти. В некоторых конструкциях роботов схваты могут меняться автоматически в соответствии с записанной программой.

Схваты можно подразделить на:

механические с жесткими или пружинящими губками;

с вакуумными присосами;

с электромагнитами;

с сенсорными датчиками;

прочие схваты, в том числе схваты, несущие инструмент.

Нередко эффективность применения робота при выполнении тех или иных технологических операций определяется тем, насколько удачно выбрана конструкция схвата. Во многих случаях схваты должны приспосабливаться к изменению размеров детали после обработки. В схватах нередко вводятся гибкие элементы, что делает их самоустанавливающимися.

9.2Механические схваты

Вкачестве приводов механических схватов используются гидро– и пневмоцилиндры, штоки которых через систему рычагов или других механизмов приводят схваты в действие.

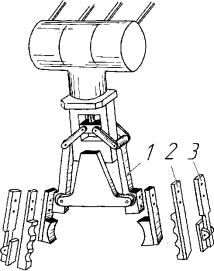

На рисунках 9.1 – 9.6 приведены примеры конструктивных решений некоторых механических схватов промышленного робота «Юнимейт».

Рисунок 9.1 – Охват с рычажно–кулисным приводом:

1 – рычаг; 2, 3 – губки

На рисунке 9.1 представлен схват с рычажно–кулисным приводом и сменными губками 2,3 к нему. Для деталей, имеющих параллельные плоскости, применяются самоустанавливающиеся губки схвата 3. Если диаметр детали меняется после обработки, то используются губки 2 для деталей разных диаметров.

81

Рисунок 9.2 – Кисть с двумя схватами

В некоторых случаях на кисти рационально иметь два или четыре схвата. Схема кисти с двумя схватами приведена на рисунке 9.2. Один схват, например, может снять крышку с контейнера, второй' – вынуть из контейнера деталь. Этот же принцип применяется при обслуживании станка: один схват вынимает деталь из патрона и отводит ее в сторону при развороте кисти, второй – устанавливает в патрон станка заготовку.

Рисунок 9.3 – Кисть с двойными (внутренним 1 и внешним 2) схватами

Если деталь должна быть переориентирована, то применяется кисть с двойным схватом (Рисунок 9.3). «Шляпообразная» деталь захватывается внешними схватами 2, когда она стоит фланцем вверх. Когда деталь перевернута, цилиндр меньшего диаметра захватывается схватами 1. Так делается во всех случаях, когда в процессе обработки форма и размеры детали значительно меняются.

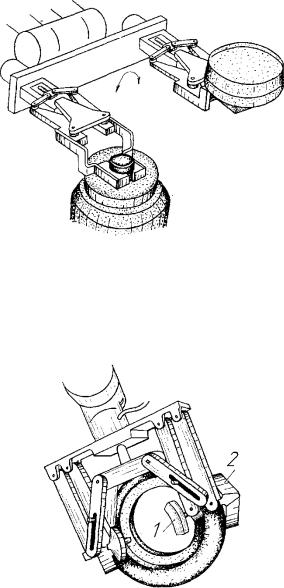

На рисунке 9.4 показан схват, с помощью которого роботом обслуживается одновременно два токарных станка, используемых для обточки и внутренней расточки гильзы. В процессе выполнения операций робот с этим схватом берет заготовку из накопителя, устанавливает ее в кулачковый патрон первого станка, снимает обработанную заготовку, переворачивает ее на 180°, устанавливает в разжимную оправку второго станка, снимает готовую деталь и укладывает ее в накопитель. Конструкция схвата предусматривает возможность компенсации некоторого несовпадения оси обрабатываемой детали и осей шпинделей станков с осью схвата, а также «мягкую» досылку детали до упора в патрон станка. Для этой цели схват снабжен самоориентирующимися «плавающими» схватами, имеющими две степени свободы – вдоль оси руки робота и вокруг оси губок схватов. Неточности совпадения осей компенсирует также резина, которой облицованы ложементы схвата.

82

Рисунок 9.4 – Схват для гильзы: 1 – ложемент.

Еще один образец самоориентирующего схвата к роботу УМ–1 показан на рисунке 9.5. Этот схват предназначен для взятия из тары, установки в патрон токарного станка, снятия и укладки в другую тару полой, цилиндрической стальной заготовки диаметром до 200 мм и массой до 25 кг. Самоустановка здесь достигается независимым поворотом каждого схвата на оси. После снятия нагрузки губки схватов возвращаются в первоначальное положение. Для работы с деталями разных диаметров, а также при переходе на обработку новой детали, предусмотрена перестановка схватов в три фиксированных положения.

Рисунок 9.5 – Самоориентирующий схват для цилиндрической заготовки массой 25 кг

На рисунке 9.6 представлена конструкция схвата, рычажная стрела которого позволяет широко разводить схват, не увеличивая хода приводного пневмоцилиндра. В результате при разводе губок схватов на требуемые углы время на включение и выключение схвата уменьшается.

Следует отметить, что при конструировании схватов большое внимание удаляется снижению их массы, так как при увеличенной массе схватов, находящихся на большом расстоянии от вертикальной оси поворота руки, значительно возрастает момент инерции вращающихся элементов, в связи с чем, уменьшается грузоподъемность робота.

Рисунок 9.6 – Схват широкоразводный

83

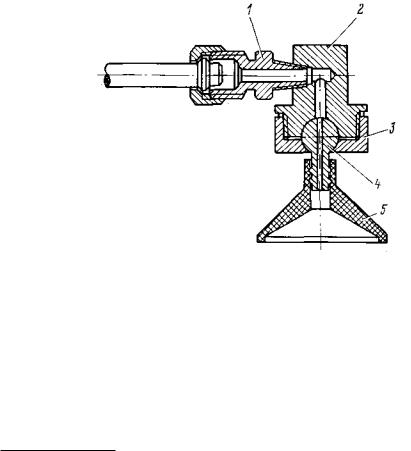

9.3 Вакуумные схваты

Вакуумные схваты применяются преимущественно при работе с листовыми деталями. Эти схваты отличает простота конструкции и небольшая масса. Наиболее распространенная конструкция вакуумного схвата показана на рисунке 9.7. Одним из основных элементов этих схватов является чашка–присоска 5, которая делается обычно из резины или пластмассы. Присоски используются также для захвата стеклянных деталей со сложной наружной поверхностью или для захвата нескольких разных по форме, но близких по размеру деталей. Иногда присоски делаются в виде пластин с большим количеством отверстий, каждое из которых предназначено для захвата одной детали.

Откачивание воздуха из–под присоски производится вакуумным насосом через шланг, протянутый вдоль руки робота, или с помощью эжектора, работающего от цеховой сети сжатого воздуха. Для запуска и выключения вакуумного насоса в магистраль насоса встраивается датчик, который при образовании заданной степени вакуума подает сигнал в систему управления роботов.

Рисунок 9.7 – Вакуумный схват:

1 – штуцер; 2 – корпус; 3 – гайка; 4 – шарнир со штуцером; 5 – присоска

Расчет площади вакуумной камеры схвата ведется исходя из массы заготовки:

P k G |

, |

||

|

У |

З |

|

где |

P |

– |

сила удержания заготовки (усилие захвата) вакуумного схвата, Н; kУ – |

коэффициент, обеспечивающий надежность захвата заготовки, kУ 1,10 .

S k |

|

|

Pk |

Н |

|||

|

|

|

|

|

|||

|

|

|

|

|

|

||

У |

|

(k |

|

p |

|

|

|

k |

В |

А |

А |

||||

|

|

|

|

||||

p |

В |

) |

|

|

,

где S – площадь вакуумной камеры, ограниченная ее внутренним контуром, м2;

k |

В |

|

–

коэффициент уменьшения площади вакуумной камеры за счет деформации уплотнения; для уплотнений из пористых резин при значении площади вакуумной камеры S 0,2 0,4м2 ,

kВ 0,95 1,0; |

kА |

– коэффициент, зависящий от изменения атмосферного давления, |

|

kА 0,9 ; pА – атмосферное давление вне вакуумной камеры, Па; pВ – предельное давление в |

|||

вакуумной камере, Па; k |

Н |

– коэффициент изменения силы удержания вакуумного захвата из–за |

|

|

|

|

|

натекания воздуха в месте контакта уплотнения с поверхности объекта, kН 1,05 1,10 , причем

меньшие значения принимают для больших площадей камеры (0,25 м2 и более) и наоборот.

В соответствии с найденной площадью вакуумной камеры выбирается ее диаметр исходя из размерного ряда: D=16; 20; 25; 32; 40; 63(мм).

84