- •«Национальный исследовательский

- •В.Г. Крец, а.В. Рудаченко, в.А. Шмурыгин машины и оборудование для строительства и эксплуатации газонефтепроводов и хранилищ

- •Оглавление

- •Введение

- •1. Классификация и основные элементы машин для строительства и ремонта трубопроводов

- •1.1. Классификация машин для строительства магистральных трубопроводов

- •1.1.1. Понятие о машине

- •1.1.2. Общая классификация машин

- •1.1.3. Основные требования, предъявляемые к машинам

- •1.1.4. Основные технико-эксплуатационные параметры машины

- •1.2. Основные элементы машин при строительстве и ремонте трубопроводов

- •1.2.1. Рама

- •1.2.2. Силовая установка

- •1.2.3. Движитель

- •1.2.4. Рабочее оборудование

- •1.2.5. Системы управления

- •1.2.6. Кабина, облицовочные панели и кожухи

- •1.2.7. Типы трансмиссий

- •1.2.8. Рулевые системы

- •1.2.9. Гидравлические и пневматические силовые установки

- •2. Общие сведения о грунтах и методах их разрушения

- •2.1. Термины и определения

- •2.2. Оценка прочности и трудности разработки грунтов

- •2.3. Основные способы разрушения грунтов

- •3. Транспортные машины

- •3.1. Погрузочно-разгрузочные и транспортные работы

- •3.2. Тракторы и автомобили

- •3.2.1. Грузовые автомобили

- •3.2.2. Тракторы

- •3.2.3. Пневмоколесные тягачи

- •3.3. Трубовозы

- •3.4. Плетевозы

- •3.5. Саморазгружающиеся плетевозы

- •Перевозка труб в сложных дорожных условиях (всн 004–88)

- •Прицеп-тяжеловес птт 701

- •Низкорамные прицепы-тяжеловесы птт 602, птт 601

- •3.6. Снегоболотоходы

- •Снегоболотоход гусеничный шгс-401

- •Ишимбайские болотоходы

- •Вездеход на воздушной подушке «Сибирь»

- •4. Машины для производства земляных и подготовительных работ

- •Основные термины и понятия

- •4.1. Земляные работы

- •4.2. Бульдозеры

- •4.2.1. Конструкции бульдозеров

- •4.2.2. Производительность бульдозера при резании и разрушении

- •4.3. Кусторезы

- •4.3.1. Конструкции кусторезов

- •4.4. Корчеватели

- •4.4.1. Конструкции корчевателей

- •4.5. Рыхлители

- •4.6. Скреперы

- •4.7. Машины циклического действия для разработки траншей и котлованов

- •4.7.1. Общие сведения об одноковшовых универсальных экскаваторах

- •Экскаватор гусеничный гидравлический ет-16

- •4.7.2. Экскаваторы с телескопическим рабочим оборудованием (экскаваторы-планировщики)

- •4.8. Машины непрерывного действия для разработки траншей

- •4.8.1. Обзор и классификация машин непрерывного действия

- •4.8.2. Конструкция основных агрегатов роторного траншейного экскаватора

- •Экскаватор траншейный роторный этр-309

- •Экскаваторы траншейные роторные этр-140 и этр-110

- •4.8.3. Вскрышные экскаваторы

- •Экскаватор роторно-фрезерный (эврф 1) для вскрытия трубопроводов

- •4.9. Машины для очистки траншей от снега

- •4.9.1. Оборудование к драглайну для очистки траншей (от)

- •4.9.2. Траншейный снегоочиститель роторного типа

- •4.10. Машины для засыпки траншей

- •4.10.1. Классификация машин для засыпки траншей

- •4.10.2. Скребковый траншеезасыпатель

- •4.10.3. Шнековый траншеезасыпатель

- •4.10.4. Роторный траншеезасыпатель

- •4.10.5. Экскаваторы-трубозаглубители для укладки трубопроводов бесподъемным способом

- •Экскаваторы-трубозаглубители продольного копания

- •4.10.6. Машина послойной разработки грунта (мпрг-1)

- •4.10.7. Машина для вскрытия трубопроводов (мвт)

- •4.10.8. Машина подкапывающая роторная мпр (мпр-1)

- •4.10.9. Подкапывающие машины мпт (мпа)

- •4.10.10. Подбивочная машина (мп)

- •4.11. Машины и оборудование для уплотнения грунтов

- •5. ГрузоподЪеМно-монтажные машины и оборудование

- •Терминология

- •5.1. Строительные краны и их основные параметры

- •Основные параметры кранов, индексация и характеристика типоразмерных рядов кранов

- •5.2. Башенные краны

- •5.3. Стреловые самоходные краны

- •5.4. Краны гусеничные

- •5.5. Трубоукладчики

- •5.5.1. Конструкции трубоукладчиков

- •Техническое описание и работа трубоукладчика тб-4 Назначение

- •5.5.2. Строительные подвески и устройства

- •5.5.2.1. Подвески троллейные

- •5.5.2.2. Троллейные подвески на авиашинах

- •5.5.2.3. Подвески троллейные роликоканатные

- •5.5.2.4. Троллейные подвески-опоры типа тпо

- •5.5.2.5. Захваты клещевые автоматические

- •5.5.2.6. Полотенца мягкие

- •5.5.2.7. Траверсы

- •5.5.2.8. Стропы кольцевые

- •5.6. Машины для гнутья труб

- •Станки серии гтг для холодной гибки труб диаметром 15–530 мм

- •Трубогибочные станки гт532, гт1022, гт1424

- •Комплексы для холодного гнутья труб ø 57–1420 мм

- •6. Машины и оборудование для очистки и изоляции трубопроводов

- •6.1. Очистные машины

- •6.1.1. Назначение и классификация очистных машин

- •6.1.2. Рабочие инструменты трубоочистных машин

- •6.1.3. Машины для очистки в комплекте с ручными приспособлениями

- •Приспособление ремонтное гарс 1223

- •6.2. Изоляционные машины

- •6.2.1. Назначение и общее устройство изоляционных машин

- •Изоляционная машина для нанесения битумно-мастичной изоляции пт-нн 1220и

- •6.2.2. Изолировочно-очистные комбайны [3]

- •6.2.3. Самоходные изоляционные машины [3]

- •6.2.4. Технологические линии для изоляции труб

- •7. Машины для сооружения подводных переходов траншейным и бестраншейным способом

- •Терминология

- •7.1. Оборудование для бестраншейной прокладки трубопроводов под водными преградами методом наклонно-направленного бурения (ннб)

- •7.2. Машины для подводно-технических работ

- •7.2.1. Машины для производства земляных работ

- •Последовательность выполнения работы

- •Рабочее оборудование земснарядов

- •7.2.2. Подводные трубозаглубители

- •7.2.3. Оборудование для укладки трубопроводов на дно водоемов

- •Лебедка для протаскивания трубопроводов по дну водоема

- •7.2.4. Суда-трубоукладчики

- •8. Машины для разработки траншей на заболоченных и обводненных участках трассы

- •8.1. Канатно-скреперные установки

- •8.2. Конструкции и применение экскаваторов с сильно развитой опорной поверхностью

- •8.3. Оборудование и способы, применяемые при закреплении магистральных трубопроводов

- •9. Машины для бестраншейной прокладки трубопроводов под дорогами Терминология

- •9.1. Общие сведения о бестраншейных способах прокладки трубопроводов. Назначение, область их применения и выбор

- •Пневмоударные молоты типа «Тайфун»

- •9.2. Прокладка труб способом продавливания

- •9.3. Прокладка труб способом горизонтального бурения

- •9.4. Щитовая проходка тоннелей и коллекторов

- •Геовинчестерная технология проходки

- •10. Машины и оборудование для очистки внутренней полости и испытания газонефтепроводов

- •10.1. Устройства для очистки внутренней полости трубопроводов

- •10.1.1. Устройства для очистки полости и удаления воды

- •10.1.2. Очистные поршни

- •10.1.3. Поршни-разделители

- •10.1.4. Скребки, поршни Скребки, поршни с резиновыми конусными манжетами оу-кр

- •10.2. Компрессорные установки

- •10.3. Машины для гидравлического испытания трубопроводов

- •10.3.1. Классификация и общее устройство

- •10.3.2. Наполнительные агрегаты

- •10.3.3. Опрессовочные агрегаты

- •11. Насосы Терминология

- •11.1. Основные сведения о насосах

- •11.2. Принцип работы центробежных насосов

- •11.3. Насос погружной центробежный с гидроприводом нцпг-180

- •11.4. Основные и подпорные центробежные насосы для магистральных трубопроводов

- •11.5. Характеристики магистральных насосов

- •11.6. Совместная работа турбомашин

- •11.7. Регулирование турбомашин

- •12. Компрессоры

- •12.1. Классификация компрессоров

- •12.2. Компрессорные машины и оборудование

- •12.3. Поршневые компрессоры

- •12.4. Мембранные компрессоры

- •12.5. Роторные компрессоры

- •12.6. Турбокомпрессоры

- •13. Арматура газонефтепроводов

- •13.1. Основные термины и определения

- •13.2. Классификация арматуры

- •Условные обозначения и маркировка арматуры

- •13.3. Запорная арматура

- •13.3.1. Задвижки

- •13.3.2. Вентили

- •13.3.3. Краны

- •13.3.4. Дисковые поворотные затворы

- •13.3.5. Регулирующие заслонки

- •13.4. Приводы запорной трубопроводной арматуры

- •13.5. Размещение запорной арматуры на трубопроводах

- •13.6. Предохранительная и защитная арматура

- •13.6.1. Обратные клапаны

- •13.6.2. Предохранительные клапаны

- •Основные элементы предохранительного клапана и принцип действия

- •14. Машины для бурения шпуров и скважин под заряды взрывчатых веществ

- •14.1. Бурильные машины

- •14.2. Перфораторы

- •14.3. Станки ударно-канатного бурения

- •14.3.1. Мотосверла (мотобуры)

- •14.4. Применение зарядов

- •15. Машины для свайных работ

- •Бурение скважин и установка свай

- •15.1. Характеристика свайных работ

- •15.1.1. Погружение забивных свай

- •15.1.2. Технология бурения

- •Особенности технологии

- •15.2. Машины для свайных работ

- •15.2.1. Копры свайные

- •15.2.2. Молоты дизельные

- •15.2.3. Свае- и шпунтовыдергиватели

- •15.2.4. Бурильно-крановые машины

- •Бурильно-крановая машина бм-308

- •15.2.5. Бурильно-сваебойные машины бм-811, бм-831, бм-833

- •16. Оборудование для обеспечения экологической безопасности нефтегазовых объектов Терминология

- •Введение

- •16.1. Источники загрязнения окружающей среды

- •16.2. Защита атмосферы

- •Организационные мероприятия

- •Специальные технические средства

- •16.3. Рекультивация земель

- •16.4. Оценка технических средств для обеспечения экологической безопасности при трубопроводном транспорте

- •16.5. Оборудование и средства для обеспечения экологической безопасности нефтегазопроводов

- •Нефтесборщики Скиммер Cascade

- •Скиммер Комара Стар

- •Скиммер Комара 20

- •Нефтесборное устройство «Спрут-1»

- •Универсальное нефтесборное устройство

- •Средства утилизации

- •Емкости для временного хранения нефти и нефтепродуктов серии «вхн-к»

- •16.6. Ликвидация аварий на подводных переходах

- •Интернет-ресурсы

- •17. Оборудование быта в условиях трассы

- •Гусеничный плавающий вездеход тм-120 с жилым модулем

- •18. Передвижные мобильные ремонтные базы

- •18.1. Область применения и состав мобильных ремонтных баз

- •Состав мобильных ремонтных баз

- •Принципиальная схема передвижной ремонтной базы

- •Порядок производства работ

- •18.2. Трубосварочные комплексы

- •18.3. Линия подачи труб для контроля сварных швов к бтс-142в и бтс-145

- •19. Средства пожаротушения

- •19.1. Виды пожаротушения для различных объектов нефтяных месторождений (по данным «ТомскНипИнефть»)

- •19.2. Пожарные автомобили

- •19.2.1. Автоцистерны пожарные

- •19.2.2. Автомобили пожарные насосные

- •19.2.3. Автомобили пожарные рукавные

- •19.2.4. Автоподъемники пожарные

- •19.2.5. Автолестницы пожарные

- •19.3. Генераторы пены

- •19.3.1. Генераторы пены высоконапорные

- •19.3.2. Генераторы пены средней кратности стационарные

- •19.3.3. Генераторы пены высокой кратности стационарные

- •19.4. Мембрана разрывная

- •19.6. Мотопомпы пожарные

- •19.7. Щит пожарный

- •19.8. Огнетушители

- •Классификация огнетушителей

- •20. Энергетическое и cварочное оборудование

- •20.1. Автономные электростанции

- •Агрегат энергетический передвижной аэп-101 [4]

- •Агрегат энергетический передвижной аэп-102

- •Агрегаты сварочные многопостовые асм-100 и асм-60

- •Агрегат электросварочный передвижной аэп-52 вдм

- •Агрегат сварочный мобильный асм42

- •Инвентарный источник для воздушно-плазменной резки dc-120ii.3m и труборез воздушно-плазменный тр-2

- •Сварочные установки на шасси автомобилей и тракторов

- •1. Вайншток с.М., Новоселов в.В., Прохоров а.Д. И др. Трубопроводный транспорт нефти: учеб. Пособие для вузов: в 2 т. / под ред. С.М. Вайнштока. – м.: ооо «Недра-Бизнесцентр», 2004. – т. 2. – 621 с.

- •2. Шестопалов к.К. Подъемно-транспортные, строительные и дорожные машины и оборудование: учеб. Пособие. – м.: Мастерство, 2002. – 320 с.

- •21. Трансформаторные подстанции и распределительные устройства

- •Термины

- •21.1. Понятие о подстанции

- •Классификация подстанций

- •21.2. Понятие распределительного устройства и его классификация

- •21.2.1. Открытые распределительные устройства

- •21.2.2. Закрытые распределительные устройства

- •21.3. Комплексные трансформаторные подстанции внутренней установки

- •Распределительное устройство низкого напряжения

- •Машины и оборудование газонефтепроВодов

13.3. Запорная арматура

Основное назначение запорной арматуры – перекрывать поток рабочей среды по трубопроводу и снова пускать среду в зависимости от требований технологического процесса, обслуживаемого данным трубопроводом. Кроме того, запорную арматуру применяют:

для переключения потока или его части из одной ветви системы в другую;

для дросселирования потока среды, т.е. изменения его расхода, давления и скорости.

Отметим, что такое применение запорной арматуры нежелательно, т.к. в условиях дросселирования запорная арматура быстрее изнашивается из-за эрозии, вибрации и других причин.

Запорная арматура бывает четырех типов:

задвижки – запорный элемент перемещается поперек потока;

вентили – запорный элемент перемещается вдоль потока жидкости без трения о корпус и его детали;

краны – поворотные запорные устройства, уплотнительные поверхности которых во время работы остаются в контакте друг с другом и защищены от рабочей среды;

дисковые поворотные затворы – наиболее простой вид арматуры, имеющий минимальные размеры, габарит и массу.

13.3.1. Задвижки

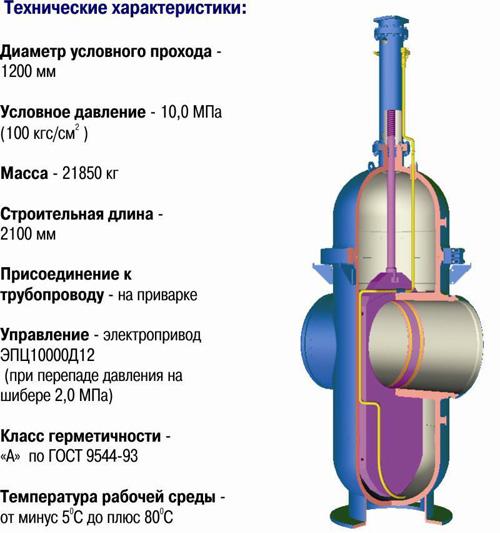

Задвижка – это запорное устройство, в котором проход перекрывается поступательным движением затвора перпендикулярно движению потока транспортируемой среды. Задвижки широко применяют для перекрытия потоков газообразных и жидких сред в трубопроводах с диаметрами условных проходов от 50 мм до 2000 мм при рабочих давлениях 0,4–20 МПа и температуре среды до 450 °С (рис. 13.2–13.5).

Положительными качествами задвижки являются сравнительная простота конструкции и малое гидравлическое сопротивление (по сравнению с вентилями), поэтому в нефтеперерабатывающей промышленности в качестве запорного устройства – затвора, как правило, пользуются задвижки, а вентили используются лишь при малых Dу. Недостатком задвижек является их относительно большая высота, поэтому в тех случаях, когда затвор должен быть, как правило, закрыт, а открывание производится редко, в целях экономии места при Dу < 200 мм используются вентили.

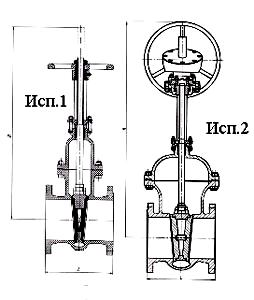

Рис. 13.2. Задвижка с выдвижным шпинделем сальниковая фланцевая

Рис. 13.3. Задвижка с выдвижным шпинделем сальниковая фланцевая с электроприводом (Завод ОАО «Пензтяжпромарматура»)

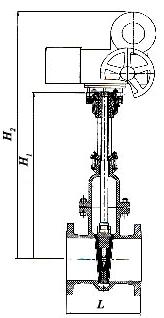

Рис. 13.4. Шиберная задвижка (Завод ОАО «Пензтяжпромарматура»)

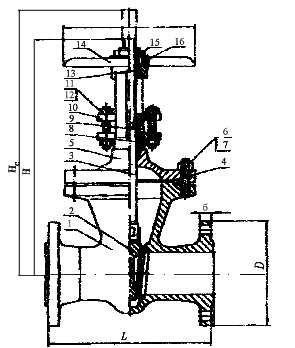

Рис. 3.5. Задвижка клиновая (ЗКЛ2) Pн 4,0 МПа: 1 – корпус; 2 – клин; 3 – шпиндель; 4 – прокладка; 5 – крышка; 6 – гайка; 7 – шпилька; 8 – набивка сальника; 9 – втулка; 10 – фланец; 11 – гайка; 12 – шпилька; 13 – втулка резьбовая; 14 – маховик; 15 – контргайка; 16 – шпонка

Предприятием ОАО «Тяжпромарматура» выпускаются клиновые задвижки диаметром от 80 до 700 мм.

Шиберные задвижки

Основные преимущества шиберной задвижки:

дренажный трубопровод, находящийся внутри корпуса задвижки, предохранен от повреждений и замораживания в зимнее время;

конструкция седел без нажимного кольца более проста и удобна в случае необходимости ремонта;

съемные уплотнительные кольца после замены не требуют дополнительной механической обработки (меняются заменой старых);

наличие резьбового конца на обводе дренажной трубы дает возможность стыковки к нему депарафинизационных аппаратов, а также отводящих шлангов при продувке подшиберного пространства. Данное отверстие может послужить для замеров протечек задвижки, как, впрочем, и отверстие под спускную пробку в горловине крышки;

быстросъемное хомутовое соединение корпус-крышка занимает меньше времени на разборку-сборку задвижки, чем фланцевое соединение, требующее отворачивания крепежа;

возможность ремонта задвижки без вырезки корпуса из трубопровода. При обратной сборке заведение шибера в корпус происходит за счет расклинивания седел.

В сравнении с другими видами запорной арматуры задвижки имеют следующие преимущества: незначительное гидравлическое сопротивление при полностью открытом проходе; отсутствие поворотов потока рабочей среды; возможность применения для перекрытия потоков среды большой вязкости; простота обслуживания; относительно небольшая строительная длина; возможность подачи среды в любом направлении.

Наиболее целесообразны и экономически оправданы проектирование и изготовление задвижек с диаметрами условных проходов более 300–400 мм, так как при этом их габаритные размеры и стоимость меньше аналогичных показателей кранов и вентилей.

Недостатки, общие для всех конструкций задвижек, следующие: невозможность применения для сред с кристаллизирующимися включениями, небольшой допускаемый перепад давлений на затворе (по сравнению с вентилями), невысокая скорость срабатывания затвора, возможность получения гидравлического удара в конце хода, большая высота, трудности ремонта изношенных уплотнительных поверхностей затвора при эксплуатации.