- •Предисловие

- •Нормативные ссылки

- •Используемые сокращения

- •Введение

- •1 Экономика компании (отрасли)

- •1. Оао «ак «Транснефть», ее основные цели, задачи, функции, структура управления

- •2. Организационная структура оао «ак «Транснефть»

- •3. Экономика нефтепроводного транспорта и Компании на современном этапе, перспективы развития

- •2 Основы технического черчения

- •1. Форматы

- •2. Основная надпись

- •3. Масштабы

- •4. Линии

- •5. Основы проекционного черчения. Расположение проекций на чертеже

- •6. Основные правила нанесения размеров на чертеже

- •7. Разрезы

- •8. Сечения

- •9. Выносные элементы

- •10. Выполнение эскизов деталей

- •11. Сборочный чертеж

- •12. Выполнение спецификации к сборочному чертежу

- •13. Выполнение схем

- •3 Материалы трубопроводного транспорта

- •3.1 Металлы и сплавы, их свойства и обозначения

- •3.1.1 Чугуны

- •1. Серые литейные чугуны

- •2. Высокопрочные чугуны

- •3. Ковкие чугуны

- •3.1.2 Конструкционные стали

- •3.1.2.А Углеродистые стали

- •2.1.2.Б Легированные стали

- •3.1.2.В Классификация сталей

- •3.1.3 Инструментальные стали и сплавы

- •3.1.4 Коррозионностойкие (нержавеющие) стали

- •3.1.5 Стали для труб нефтепроводов

- •3.1.6 Цветные металлы и сплавы

- •1. Медь и ее сплавы

- •2. Алюминий и его сплавы

- •3.2 Другие материалы для трубопроводного транспорта

- •3.2.1 Крепежные соединения

- •3.2.2 Прокладочные набивочные и уплотнительные материалы

- •3.2.2.А Резины: классификация, состав и области применения

- •3.2.2.Б Паронит, электронит

- •3.2.2.В Терморасширенный (гибкий) графит

- •3.2.2.Г Войлок

- •3.2.2.Д Асбестовые материалы

- •3.2.2.Е Эбонитовые изделия

- •3.2.2.Ж Бумажные материалы

- •3.2.2.З Лакокрасочные покрытия

- •3.2.2.И Незамерзающие жидкости

- •3.2.2.К Смазочные материалы

- •3.2.2.Л Рукава и шланги резиновые их применение и условное обозначение

- •4 Основы гидравлики

- •5 Основы электротехники и оборудование

- •5.1 Применение электроэнергии на трубопроводном транспорте нефти

- •1. В линейной части:

- •2. На нефтеперекачивающих станциях:

- •3. На резервуарных парках:

- •4. Во вспомогательных системах и системах управления и защиты:

- •5.2 Электрическое поле, ток и его источники

- •5.3 Соединение проводников. Превращение электрической энергии

- •5.4 Электрические машины. Трансформаторы и выпрямители

- •5.5 Электродвигатели синхронные и асинхронные. Основные правила эксплуатации электродвигателей

- •5.5.1 Синхронные электродвигатели

- •5.5.2 Асинхронные электродвигатели

- •5.5.3 Эксплуатация электродвигателей

- •5.6 Воздушные электролинии. Опоры воздушных линий. Провода и тросы

- •5.7 Монтаж кабельных линий. Прокладка кабелей

- •5.8 Распределительные устройства и подстанции.

- •5.9 Электрическое освещение

- •5.10 Заземление электроустановок

- •5.11 Основные правила обслуживания электроустановок

- •6 Сварка и резка металлов

- •6.1 Физические основы сварки

- •6.2 Классификация способов сварки.

- •6.3 Виды дуговой сварки

- •6.4 Электрическая сварочная дуга

- •6.5 Источники питания сварочной дуги

- •6.6 Сварочная проволока и электроды

- •6.7 Ручная дуговая сварка плавящимся электродом

- •6.8 Дуговая сварка под слоем флюса

- •6.9 Дуговая сварка в защитных газах

- •6.10 Дуговая сварка неплавящимся электродом

- •6.11 Электрическая контактная сварка

- •6.12 Сварка сосудов и трубопроводов

- •6.13 Термическая резка металлов

- •7 Основы слесарного дела

- •7.1 Общие понятия

- •7.2 Разметка

- •7.3 Рубка металла

- •7.4 Правка и гибка металла

- •7.5 Резка металлов и труб

- •7.6 Опиливание металлов

- •7.7 Сверление, развертывание и зенкование отверстий

- •7.8 Нарезание резьбы

- •7.9 Шабрение плоскостей

- •7.10 Притирка

- •7.11 Паяние и лужение

- •7.12 Ремонт запорной арматуры

- •7.13 Соединение и разъединение труб

- •7.14 Склеивание

- •8 Грузоподъемные машины и механизмы

- •8.1 Основные сведения о грузоподъемных машинах, используемых на трубопроводном транспорте

- •8.1.1 Грузоподъемные краны

- •8.1.2 Трубоукладчики

- •8.1.3 Краны-манипуляторы

- •8.2 «Основные сведения о съемных грузозахватных приспособлениях»

- •8.2.1 Стропы и захваты

- •8.2.2 Стропы-полотенца и троллейные подвески

- •8.2.3. «Правила эксплуатации съемных грузозахватных приспособлений»

- •8.3 Правила эксплуатации грузоподъемных машин

- •9 Свойства нефти

- •9.1 Общие сведения о составе и свойствах нефти

- •9.1.1 Пожаровзрывоопасные свойства нефти

- •9.2 Требования к нефти

- •10 Магистральные нефтепроводы

- •10.1 Основные понятия

- •10.2 Линейные сооружения магистрального нефтепровода

- •10.3. Автоматизация и телемеханизация магистральных нефтепроводов.

- •10.3.1. Автоматизация магистральных нефтепроводов и нефтеперекачивающих станций

- •10.3.2. Телемеханизация магистральных нефтепроводов

- •10.3.3. Производственно-технологическая связь

- •10.3.4. Обслуживание боксов и узлов кип и асу тп линейной службой эксплуатации.

- •11 Оборудование нпс

- •11.1 Основное оборудование нпс

- •11.1.1 Резервуары нпс

- •11.1.2 Насосы

- •11.1.3 Узел предохранительных устройств

- •11.1.4 Фильтры-грязеуловители

- •11.1.5 Система измерения контроля нефти - сикн

- •11.1.6 Система сглаживания волн давления, шланговые клапаны

- •11.1.7 Блок регуляторов давления

- •11.2 Вспомогательные системы нпс

- •11.2.1 Система пожаротушения

- •11.2.2 Система вентиляции

- •11.2.3 Система канализации.

- •11.2.4 Система водоснабжения

- •12 Трубы и арматура нефтепроводов

- •12.1 Трубы

- •12.2 Виды соединений трубопроводов

- •12.3 Трубопроводная арматура

- •12.3.1 Классификация трубопроводной арматуры

- •12.3.2 Условные обозначение трубопроводной арматуры

- •12.3.3 Запорная арматура

- •12.3.4 Предохранительные клапаны и устройства

- •12.3.5 Обратные клапаны

- •12.3.6 Регулирующая арматура

- •12.3.7 Эксплуатация арматуры

- •13 Линейная часть магистрального нефтепровода Факторы, влияющие на выбор трассы.

- •13.1 Схемы прокладки нефтепроводов

- •13.2 Линейные сооружения мн

- •13.3 Переходы через естественные и искусственные препятствия

- •13.3.1 Надземные переходы

- •13.3.2 Устройство и способы сооружения подводных переходов

- •13.3.3 Прокладка трубопроводов через болота и обводненные участки

- •13.3.4 Переходы через автомобильные и железные дороги

- •13.4 Устройство камер приема, пуска, пропуска сод

- •14 Обслуживание линейной части магистрального нефтепровода

- •14.1 Организация обслуживания линейной части магистральных нефтепроводов.

- •14.1.1. Охранная зона нефтепровода

- •14.1.2. Оформление трассы нефтепровода

- •14.1.3. Работы по техническому обслуживанию и ремонту объектов мн

- •14.2. Очистка внутренней полости линейной части нефтепроводов и проведение диагностики

- •14.2.1. Проведение очистки и диагностики мн

- •14.2.1.А. Очистка внутренней полости нефтепроводов. Скребки.

- •14.2.1.Б. Диагностика мн и технологических нефтепроводов

- •4. Дефектоскопы внутритрубные ультразвуковые типа уск-02. 19.02.11

- •14.3. Основная техническая документация мн

- •14.4. Обслуживание технологических трубопроводов нпс и резервуаров.

- •15 Капитальный ремонт магистрального нефтепровода

- •15.1 Общие положения

- •15.2 Организационно-техническая подготовка капитального ремонта

- •15.2.1 Организационные мероприятия

- •15.2.2 Подготовительные работы

- •15.3 Капитальный ремонт нефтепровода с полной заменой труб

- •15.3.1 Последовательность технологических операций при капитальном ремонте с полной заменой труб

- •15.4 Капитальный ремонт нефтепровода с полной заменой изоляционного покрытия

- •15.4.1 Последовательность технологических операций при капитальном ремонте полной заменой изоляционного покрытия

- •15.5 Выборочный ремонт нефтепровода

- •15.5.1. Технологические операции при выполнении выборочного ремонта

- •15.6 Виды работ, проводимые при всех типах капитального ремонта

- •15.6.1. Земляные работы при капитальном ремонте нефтепровода

- •15.6.1.А Рекультивация плодородного слоя почвы

- •15.6.1.Б. Разработка траншеи и ремонтного котлована 310/1 29.01.11

- •15.6.1.В. Засыпка траншей

- •15.6.2. Очистка внешней поверхности трубопровода

- •15.6.3. Сварочно-восстановительные работы при капитальном ремонте нефтепровода

- •15.6.4. Изоляционные работы при капитальном ремонте нефтепровода.

- •15.6.5 Подъем, поддержание и уклада нефтепровода при капитальном ремонте

- •15.6.5.А. Особенности подъема, поддержания и укладки трубопровода при капитальном ремонте с заменой труб

- •15.6.5.Б Особенности подъема, поддержания и укладки трубопровода при ремонте с заменой изоляционного покрытия

- •15.6.5.В Особенности подъема, поддержания и укладки трубопровода при выборочном ремонте

- •15.6.5.Г. Укладка изолированного нефтепровода в траншею.

- •15.6.6. Очистка внутренней полости и испытание нефтепровода на прочность и герметичность после капитального ремонта. Сдача нефтепровода в эксплуатацию

- •15.6.6.А Очистка полости нефтепровода

- •15.6.6.Б. Испытание нефтепровода на прочность и герметичность

- •15.6.6.В. Сдача нефтепровода в эксплуатацию

- •15.7 Машины, механизмы и приспособления, применяемые при капитальном ремонте нефтепровода

- •16 Ремонт дефектов магистрального нефтепровода

- •16.1 Типы дефектов и методы ремонта

- •16.2 Методы ремонта дефектных участков мн без вырезки

- •16.2.1 Шлифовка

- •16.2.2 Заварка дефектов

- •16.2.3 Установка ремонтных муфт

- •16.3 Технология замены поврежденного участка нефтепровода методом вырезки

- •16.3.1 Земляные работы

- •16.3.2 Вскрытие нефтепровода и сооружение ремонтного котлована

- •16.3.3 Устройство амбара для приема нефти

- •16.3.4 Врезка вантузов в нефтепровод

- •16.3.5 Остановка перекачки нефти по нефтепроводу и отключение участка

- •16.3.6 Откачка нефти из отключенного участка

- •16.3.7 Вырезка дефектных труб, «катушек»

- •16.3.8 Герметизация полости нефтепровода

- •16.3.9 Сварочно-монтажные работы

- •16.3.10 Заполнение трубопровода нефтью после окончания работ и пуск нефтепровода

- •16.3.11 Вывод нефтепровода на заданный режим

- •16.3.12 Изоляция врезанной катушки

- •17 Аварийно-восстановительные работы

- •17.1 Методы обнаружения разрывов мн

- •17.2 Планы ликвидации возможных аварий

- •17.2.1 Классификация и характеристика аварий

- •17.2.2 Оперативная часть плана

- •17.2.3 Техническая часть плана 310/1 4.03.11

- •17.3 Организация работ по ликвидации аварий

- •17.3.1 Методы ликвидации аварий

- •17.3.2 Ликвидация аварий на участках магистральных нефтепроводов

- •1. Сооружение земляного амбара. Сбор нефти.

- •2. Подготовка ремонтной площадки и размещение технических средств.

- •3. Вскрытие нефтепровода и сооружение ремонтного котлована.

- •4. Освобождение аварийного участка нефтепровода от нефти.

- •5. Вырезка дефектного участка.

- •6. Контроль качества сварных швов.

- •7. Засыпка ремонтного котлована.

- •17.3.3 Ликвидация аварий на особых участках магистральных нефтепроводов

- •17.3.4 Ликвидация последствий аварии

- •17.4 Подразделения службы ликвидации аварий

- •18 Устройство и эксплуатация основных приспособлений и механизмов для ремонта магистральных нефтепроводов

- •18.1 Устройство для холодной врезки ухв-150, ухв-300

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •3. Конструкция устройства.

- •4. Порядок вырезки отверстия в нефтепроводе через вантуз.

- •5. Действия при нештатных ситуациях.

- •6. Транспортирование и хранение устройства.

- •7. Меры безопасности при эксплуатации устройств.

- •8. Ограничения применения устройств ухв-150, ухв-300.

- •18.2 Прорезное устройство акв-103 «Пиранья»

- •1. Назначение устройства.

- •2. Технические характеристики.

- •3. Комплектность устройства.

- •4. Конструкция устройства.

- •5. Порядок вырезки отверстия в нефтепроводе через вантуз.

- •6. Действия при нештатных ситуациях.

- •7. Транспортирование и хранение устройства.

- •8. Меры безопасности при эксплуатации устройства.

- •9. Ограничения применения устройства «Пиранья – 2с».

- •18.3 Приспособление для перекрытия патрубков типа «пакер-м»

- •1. Назначение приспособления.

- •2. Технические характеристики приспособления.

- •3. Конструкция приспособления.

- •4. Порядок проведения работ по герметизации патрубка и ликвидации вантуза.

- •5. Хранение и транспортирование приспособления.

- •6. Меры безопасности при эксплуатации приспособления типа «Пакер».

- •7. Ограничения применения технологии «Пакер».

- •18.4 Машина для безогневой резки труб мрт 325…1420 мм «Волжанка - 2»

- •1. Назначение машины.

- •2. Технические характеристики труборезной машины.

- •3. Конструкция труборезной машины.

- •4. Порядок вырезки «катушки» нефтепровода.

- •5. Действия при нештатных ситуациях.

- •6. Хранение и транспортирование приспособления.

- •7. Меры безопасности при эксплуатации машин безогневой резки труб.

- •18.5 Устройство для перекрытия внутренней полости магистральных нефтепроводов «Кайман»

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •3. Конструкция устройства.

- •4. Порядок установки герметизатора во внутреннюю полость нефтепровода.

- •5. Хранение и транспортирование герметизатора.

- •6. Меры безопасности при эксплуатации герметизаторов «Кайман».

- •18.6 Герметизатор резинокордный для временного перекрытия внутренней полости магистральных нефтепроводов «грк»

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •Основные технические характеристики герметизатора грк

- •3. Конструкция герметизатора.

- •4. Порядок герметизации внутренней полости нефтепровода.

- •5. Хранение и транспортирование герметизатора.

- •6. Меры безопасности при эксплуатации герметизаторов «грк».

- •19 Защита магистральных нефтепроводов от коррозии

- •19.1 Виды и механизмы коррозии стальных трубопроводов. Методы защиты мн от коррозии

- •19.2 Защита магистральных нефтепроводов изоляционными покрытиями

- •19.3 Электрохимическая защита

- •20 Промышленная, пожарная безопасность и охрана труда

- •20.1 Ростехнадзор, Министерство здравоохранения и социального развития.

- •20.2 Федеральный Закон «о промышленной безопасности опасных производственных объектов»

- •20.2.1 Общие положения

- •20.2.2 Основы промышленной безопасности

- •20.3 Информация об обстоятельствах и причинах несчастных случаев на объектах мн

- •20.4 Содержание территории насосных станций

- •20.5 Правильное содержание рабочего места. Мероприятия, проводимые при введении аварийного режима

- •20.5.1 Мероприятия, проводимые при введении аварийного режима

- •20.6 Основные правила безопасности при эксплуатации электрооборудования

- •20.7 Организационные и технические мероприятия по организации безопасному проведению огневых работ, газоопасных и других работ повышенной опасности

- •20.8 Меры безопасности при проведении обслуживания линейной части магистрального нефтепровода

- •20.9 Меры безопасности при проведении ремонтных и аварийно-восстановительных работ на линейной части мн и технологических трубопроводов нпс

- •20.10 Меры безопасности при эксплуатации средств механизации, ручных машин, инструмента и приспособлений

- •20.11 Безопасный способ ведения сварочных работ при ремонте емкостей из-под горючих веществ

- •20.12 Правила хранения, использования и транспортировки баллонов с горючими газами и кислородом

- •20.13 Характеристики пожарной безопасности нефти и нефтепродуктов

- •20.14 Пожарная безопасность объектов мн

- •Назначение, содержание и местонахождение на объекте первичных средств пожаротушения.

- •20.15 Промышленная санитария на предприятии

- •20.16 Оказание первой доврачебной помощи при различных видах травм

- •20.16.1 Оказание первой помощи при поражении электрическим током

- •1. Освобождение пострадавшего от действия электрического тока

- •2. Оказание первой помощи при поражении электротоком

- •20.16.2 Оказание первой помощи при ранении

- •20.16.3 Оказание первой помощи при кровотечении

- •20.16.4 Оказание первой помощи при переломах, вывихах, ушибах и растяжениях связок

- •20.16.5. Оказание первой помощи при ожогах

- •20.16.6 Оказание первой помощи при обморожениях

- •20.16.7 Оказание первой помочи при попадании инородных тел

- •20.16.8 Оказание первой помощи при обмороке, тепловом и солнечном ударах и отравлениях

- •20.17 Меры безопасности при передвижении дорожно-строительной техники

- •20.18 Меры безопасности при выполнении земляных работ

- •20.18.1 Требования к выполнению земляных работ

- •20.18.2 Выполнение земляных работ в горных условиях

- •20.18.3 Земляные работы в многолетнемерзлых грунтах

- •20.18.4 Земляные работы на заболоченных участках

- •20.18.5 Земляные работы на переходах через водные преграды

- •20.18.6 Рекультивация земель

- •20.19 Меры безопасности при выполнении изоляционных работ

- •20.20 Меры безопасности при вырезке монтажу участков мн

- •20.21 Меры безопасности при герметизации мн

- •20.22 Меры безопасности при герметизации патрубков вантузов

- •20.23 Меры безопасности при работе с грузоподъемными устройствами и механизмами

- •21 Охрана окружающей среды

- •21.1 Понятия экологии как научной дисциплины

- •21.2. Антропогенное воздействие на окружающую среду

- •21.3. Экологический кризис. Глобальные экологические проблемы

- •21.4. Природные ресурсы

- •21.5. Загрязнение окружающей среды

- •21.5.1. Нефть и нефтепродукты как загрязнители окружающей среды

- •21.5.2. Причины загрязнения окружающей среды в процессе эксплуатации нефтепроводов

- •21.5.3. Пути устранения загрязнения при авариях на мн

- •21.6. Классификации выбросов нефти, оценка их количества

- •21.7. Система экологического менеджмента

- •21.7.1. Основные термины и определения сэм оао «ак «Транснефть»

- •21.7.2. Документ «Экологическая политика оао «ак «Транснефть»»

- •Список использованных источников

14.2.1.Б. Диагностика мн и технологических нефтепроводов

Работы по внутритрубной диагностике МН проводятся в соответствии с специальным технологическим регламентом [23-24] в котором определен порядок работ, порядок взаимодействия ОАО МН со специализированным предприятием ОАО ЦТД "Диаскан".

1. Диагностика проводится в соответствии с годовыми и поквартальными планами, которые составляет каждое ОАО МН по согласованию с ОАО ЦТД "Диаскан"

2. Внутритрубная диагностика МН (ВТД) – это комплекс работ, обеспечивающий получение информации о дефектах трубопровода с использованием внутритрубных инспекционных приборов.

3. Внутритрубный инспекционный прибор (ВИП), дефектоскоп - устройство, перемещаемое внутри нефтепровода потоком перекачиваемого продукта, снабженное средствами контроля и регистрации данных о дефектах стенки нефтепровода и сварных швов.

4. В настоящее время используется несколько типов дефектоскопов и профилемеров.

Многоканальные профилемеры с навигационной системой типа ПРН.

5. Шаблон профилемера (ШП, калибратор, калибровочное устройство) - устройство, перемещаемое внутри нефтепровода потоком перекачиваемого продукта, являющееся габаритно-весовым аналогом профилемера и оснащённое механическим измерительным блоком. Калибратор (калибровочное устройство), предназначен для измерения минимального проходного сечения трубопровода.

6. Многоканальные профилемеры с навигационной системой предназначены для обследования трубопроводов с целью сбора информации о поперечном сечении трубопроводов, дефектах геометрии его стенок и их координатах, а также о вертикальном и горизонтальном профиле залегания трубопроводов. Используются профилемеры от 10-ПРН до 40-ПРН для нефтепроводов диаметром от 273 до 1220 мм.

ДЕФЕКТОСКОПЫ.

1. На нефтепроводах используются дефектоскопы: ультразвуковые, магнитные и совмещенные.

2. «Ультраскан WM»- ультразвуковой дефектоскоп WM, MFL - магнитный дефектоскоп MFL.

3. «Ультраскан CD» - ультразвуковой дефектоскоп в нескольких исполнениях:

1) CDL - ультразвуковой дефектоскоп "Ультраскан СD" с носителем датчиков для выявления дефектов с продольной ориентацией,

2) CDС - ультразвуковой дефектоскоп "Ультраскан СD" с носителем датчиков для выявления дефектов с поперечной ориентацией,

3) CDS - ультразвуковой дефектоскоп "Ультраскан СD" с носителем датчиков для выявления дефектов в спиральных сварных швах.

В настоящее время выпускаются следующие дефектоскопы.

4. Дефектоскопы внутритрубные ультразвуковые типа уск-02. 19.02.11

Дефектоскопы внутритрубные ультразвуковые УСК-02 предназначены для диагностирования магистральных нефте- и продуктопроводов с использованием ультразвуковой толщинометрии (WM).

Дефектоскоп обнаруживает дефекты на внутренней и наружной поверхностях трубопровода и дефекты, связанные с вмятинами с возможностью определения положения дефектов. Точность определения местоположения дефектов и особенностей трубопровода по дистанции относительно ближайшего кольцевого шва - ± 0,2 м, в окружном направлении - ±7,5 градусов.

Используются типы дефектоскопов от 6/8 УСК-02 до 38/42 УСК-02 (цифры через дробь- диапазон диаметров в дюймах).

Дефектоскопы внутритрубные магнитные типа МСК.

Дефектоскопы внутритрубные магнитные МСК работают на принципе регистрации рассеяния магнитного потока (MFL) и предназначены для внутритрубной диагностики магистральных нефтепродуктопроводов.

Дефектоскоп обнаруживает трубопроводную арматуру и фитинги, включая тройники, задвижки, внешние опоры, ремонтные муфты, сварные швы (кольцевые и спиральные), кожухи, в том числе эксцентрические, точки катодной защиты - ферромагнитного типа, реперные магниты.

Дефектоскоп обнаруживает дефекты на внутренней и наружной поверхностях трубопровода с возможностью определения положения дефектов, дефекты на стенках трубопровода, находящихся под внешними кожухами, ремонтными муфтами и дефекты, связанные с вмятинами. Точность определения местоположения дефектов и особенностей трубопровода по дистанции относительно ближайшего кольцевого шва - ± 0,2 м, в окружном направлении - ±7,5 градусов.

Дефектоскоп внутритрубный комбинированный магнитно-ультразвуковой 40-ДМУ.00-00.000.

Дефектоскоп внутритрубных комбинированный предназначен для диагностирования нефте и продуктопроводов с наружным диаметром 40" (1020 мм), 42" (1067 мм) и 48" (1220 мм) с использованием ультразвукового и магнитного методов неразрушающего контроля.

Дефектоскоп обнаруживает трубопроводную арматуру и фитинги, включая тройники, задвижки, внешние опоры, ремонтные муфты, сварные швы (кольцевые и спиральные), кожухи, в том числе эксцентрические, точки катодной защиты - ферромагнитного типа, реперные магниты.

Дефектоскоп обнаруживает дефекты на внутренней и наружной поверхностях трубопровода с возможностью определения положения дефектов, дефекты на стенках трубопровода, находящихся под внешними кожухами, ремонтными муфтами и дефекты, связанные с вмятинами. Точность определения местоположения дефектов и особенностей трубопровода по дистанции относительно ближайшего кольцевого шва - ± 0,2 м.

Общий вид дефектоскопа 40-ДМУ.00-00.000 приведен на рисунке 14.3.

Рисунок 14.3. - Дефектоскопа 40-ДМУ.00-00.000.

Диагностическое обследование МН дефектоскопами проводится:

1). Первичное диагностическое обследование магистральных нефтепроводов внутритрубными дефектоскопами проводится в срок не более 3-х лет со дня ввода участка МН в эксплуатацию.

2). Периодическое диагностическое обследование линейной части и подводных переходов магистральных нефтепроводов дефектоскопами проводится:

в сроки, указанные в Свидетельстве аттестации МН, которое оформляется ОАО МН;

в срок до 6-ти лет от даты предыдущего диагностического обследования – для нефтепроводов, на которых аттестация не проводилась.

3). Диагностическое обследование МН дефектоскопами по специальным программам, утвержденным в ОАО "АК "Транснефть".

Диагностическое обследование МН профилемерами:

Первичное обследование МН профилемерами проводится для контроля геометрических параметров нефтепроводов после завершения строительно-монтажных работ:

переходов через водные преграды в соответствии с требованиями "Регламента по очистке и испытанию нефтепроводов на прочность и герметичность после завершения строительно-монтажных работ";

участков линейной части протяженностью 1 км и более.

Обследование участков МН профилемерами проводится также при проведении первичного и периодического обследования дефектоскопом .

ВИП запускается и извлекается из нефтепровода на специальных камерах приёма СОД.

На участках нефтепроводов, которые прошли очистку скребками, ВИП запускается по направлению потока.

На участках нефтепроводов, которые имеют следующие (особые) характеристики:

скорость движения нефти менее 0.5 м/с;

содержание парафина в перекачиваемой нефти более 3% объемных;

протяженность участка свыше 100 км,

перед пуском ВИП осуществляет пуск двух дополнительных очистных устройств для обеспечения специальной технологической схемы их движения по нефтепроводу.

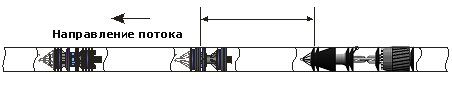

Схема пропуска ВИП по нефтепроводу в особых условиях ( с предварительным пропуском скребка) изображена на рис. 14.4.

Щеточный скребок (СКР-2, СКР-3, СКР-4) |

Поршень-разделитель ПРВ1-01 |

ВИП |

Рисунок 14.4 .- Схема пропуска прибора ВИП по нефтепроводу в особых условиях.

Диагностика технологических нефтепроводов.

На НПС, ЛПДС (промежуточных и головных с резервуарным парком), ПНБ, сливо-наливных эстакадах и морских терминалах( входящих в систему ОАО "АК "Транснефть") ведется диагностика технологических трубопроводов и оборудования в соответствии с РД [24] . Действие этого РД распространяется на технологические нефтепроводы, включая внутриплощадочные нефтепроводы между точками врезки в магистральный нефтепровод и камеры пуска и приема средств очистки и диагностики (КПП СОД) на входе и выходе НПС, ПНБ, надземные и надводные нефтепроводы морских терминалов, на вспомогательные нефтепроводы, включая трубопроводы дренажа и утечек от насосных агрегатов, дренажа фильтров-грязеуловителей, регуляторов давления, сброса давления от предохранительных клапанов, обвязки емкостей сброса и гашения ударной волны, откачки из емкостей сбора утечек; сливо-наливных эстакад, опорожнения стендеров морских терминалов, а также на сварные соединения трубопроводов и трубопроводной арматуры.

Диагностика нефтепроводов должна выполняться подрядными организациями, имеющими специальную лицензию.

По срокам проведения установлены следующие виды диагностики: первичная, очередная и внеочередная.

Первичная диагностика - диагностика объекта, проводимая не позднее чем через 2 года после ввода его в эксплуатацию( согласно «Правилам устройства и безопасной эксплуатации технологических трубопроводов» РФ ПБ 03-585-03).

Очередная диагностика - диагностика устанавливаемая по результатам предыдущей с периодичностью не более 8 лет (за исключением некоторых нефтепроводов перечисленных РД) .

Внеочередная диагностика - проводится в следующих случаях:

при вводе в эксплуатацию объекта, не эксплуатировавшегося более 3-х лет;

в случае возникновения инцидента или аварии, произошедших при нормативных внешних и внутренних нагрузках на нефтепроводах, независимо от срока его эксплуатации, при этом диагностике подлежат только нефтепроводы, на которых произошли инцидент или авария;

через 30 лет с момента ввода в эксплуатацию технологических и вспомогательных нефтепроводов НПС вне зависимости от их технического состояния.

Диагностика технологических и вспомогательных нефтепроводов проводится в следующем порядке:

1). ОАО МН разрабатывает техническое задание на производство работ по диагностике технологических и вспомогательных нефтепроводов в соответствии с Типовым техническим заданием .

2). Подрядная организация разрабатывает программу диагностики.

Техническое задание должно содержать:

схему технологических и вспомогательных нефтепроводов НПС ;

перечень надземных участков трубопроводов, подлежащих обследованию и диагностированию;

перечень подземных участков трубопроводов, подлежащих обследованию и диагностированию;

таблицу данных по значениям проектных и рабочих давлений технологических и вспомогательных нефтепроводов НПС, подлежащих обследованию и диагностированию;

таблицу данных по гидроиспытаниям технологических и вспомогательных нефтепроводов НПС, подлежащих обследованию и диагностированию;

таблицу раскладки труб технологических и вспомогательных нефтепроводов НПС подлежащих обследованию и диагностированию по проектной и исполнительной документации, включая данные соответствия исполнительной раскладки труб после капремонта с заменой участка, а также после выборочного ремонта с заменой катушек;

таблицу исходных данных сертификатов на материалы труб технологических и вспомогательных нефтепроводов НПС подлежащих обследованию и диагностированию;

сведения по авариям и инцидентам;

сведения по запорной арматуре;

таблицу данных по соединительным и приварным деталям, ремонтным конструкциям;

перечень всех тройников и соединительных деталей незаводского изготовления и перечень тупиковых и застойных зон НПС.

Программа диагностики технологических и вспомогательных нефтепроводов НПС разрабатывается подрядной организацией, согласуется с ОАО ЦТД «Диаскан» и утверждается главным инженером ОАО МН.

Программой диагностики должно быть предусмотрено:

Проверка соответствия фактических толщин стенок труб, в том числе определенных при проведении толщинометрии, фактических параметров сертификатов труб проектным. При их несоответствии - выполнение расчетов по фактическим значениям технических характеристик труб (в соответствии с требованиями СНиП 2.05.06.85).

Обследование всех тройников и соединительных деталей незаводского изготовления и определение допустимого срока их эксплуатации. Обследование отборов давления от места приварки к трубопроводу до измерительного прибора (включая коренной вентиль), термокарманов.

Обследование тупиковых и застойных зон, выявление и обследование мест нарушения изоляционного покрытия.

Определение мест шурфовки для установки преобразователей акустической эмиссии с указанием объемов работ по акустико-эмиссионному (АЭ) контролю технологических и вспомогательных нефтепроводов, по участкам, ограниченных задвижками и предусматривающему 100% контроль.

Разработка графиков нагружения с указанием величины давления и времени его выдержки на каждом режиме применительно к конкретным участкам нефтепроводов.

Выполнение диагностического контроля нефтепроводов, определение фактической толщины стенки, выявление дефектов покрытия трубы и др.

Выполнение 100 %-го ультразвукового контроля кольцевых (монтажных) сварных швов надземных трубопроводов.

Проведение 100% акустико-эмиссионного контроля технологических нефтепроводов.

Проведение дополнительного дефектоскопического контроля по результатам акустико-эмиссионного контроля в зонах с акустическими сигналами II, III, IV классов.

Проведение контроля и обследования опор, фундаментов и подвесок нефтепроводов.

Определение сроков следующей диагностики.

Подготовка заключения по результатам диагностики для приведения нефтепроводов в соответствие с проектом и требованиями действующих нормативных документов.

Разработка мероприятий по безопасному производству работ.

Диагностика технологических и вспомогательных нефтепроводов НПС выполняется в соответствии с требованиями нормативных документов и методик (включенных в специальный «Перечень») следующими методами неразрушающего контроля :

визуальный и измерительный контроль (ВПК);

ультразвуковой контроль (УЗК);

магнитометрический контроль (ММП);

капиллярный контроль (ПВК);

магнитный контроль (МК);

вибродиагностический контроль (ВД);

акустико-эмиссионный контроль (АЭД);

другие виды контроля, определяемые исполнителем работ для уточнения технического состояния нефтепровода.

Объем работ по диагностике технологических трубопроводов отличается для различных трубопроводов и определяется следующим образом.

Надземные нефтепроводы.

Диагностика надземных технологических и вспомогательных нефтепроводов предусматривает необходимые работы в следующем объеме:

визуальный и измерительный контроль (ВИК);

проведение ДДК, выявленных ВИК;

магнитометрический контроль (текущий и определенный предыдущей диагностикой) нефтепроводов в зонах сварки с патрубками оборудования и арматуры, а также контакта с фундаментами и опорами;

проведение ДДК в местах недопустимых аномалий магнитного поля, определенных предыдущей диагностикой;

ультразвуковой контроль кольцевых (монтажных) сварных швов, швов лепестковых переходов и сегментных отводов и тройников незаводского изготовления; акустико-эмиссионный контроль;

проведение ДДК дефектов, выявленных акустико-эмиссионным контролем; виброобследование нефтепроводов, соединенных с патрубками насосов.

Подземные нефтепроводы

Диагностика подземных технологических нефтепроводов предусматривает необходимые работы в следующем объеме:

Определение мест полной шурфовки.

Определение мест неполной шурфовки для установки ПАЭ.

Уточнение расположения и глубины залегания нефтепроводов.

Шурфовку для:

проведения визуального и измерительного контроля (ВИК);

измерения толщины стенок труб;

обследования всех тройников и соединительных деталей незаводского изготовления, тупиковых и застойных зон;

измерения потенциалов нефтепроводов;

выявления дефектов изоляционного покрытия и мест их расположения;

оценки состояния и адгезии изоляционных покрытий нефтепроводов;

оценки коррозионного состояния (потери металла) труб;

магнитометрического контроля механических или иных дефектов тела труб и сварных соединений (при их наличии в объеме шурфа);

установки ПАЭ (преобразователь акустической эмиссии) и акустико-эмиссионного контроля;

контроля состояния и эффективности защитного действия ЭХЗ.

Полная шурфовка - шурфовка на глубину, позволяющую проводить визуально-измерительный контроль (измерение толщины стенки трубопровода) по нижней образующей нефтепровода, при этом длина участка нефтепровода, очищенного по окружности от грунта и изоляции, должна быть не менее 1 м. Откосы, крепления стенки шурфа должны быть выполнены в соответствии с РД(пункт 2.10 РД 153-39.4Р-130-2002*).

Неполная шурфовка - шурфовка для установки ПАЭ, которая выполняется до верхней образующей нефтепровода с очисткой от грунта и изоляции площадки размером 150x150 мм.

По результатам работ выпускается специальный технический отчет по диагностике технологических и вспомогательных нефтепроводов.

Результаты всех измерений и обследований, выполняемых на технологических и вспомогательных нефтепроводах НПС, оформляются актами и заносятся в протоколы. Акты и протоколы с результатами измерений и обследований хранятся совместно с паспортом на технологические и вспомогательные нефтепроводы в течение всего времени эксплуатации объектов.