- •Предисловие

- •Нормативные ссылки

- •Используемые сокращения

- •Введение

- •1 Экономика компании (отрасли)

- •1. Оао «ак «Транснефть», ее основные цели, задачи, функции, структура управления

- •2. Организационная структура оао «ак «Транснефть»

- •3. Экономика нефтепроводного транспорта и Компании на современном этапе, перспективы развития

- •2 Основы технического черчения

- •1. Форматы

- •2. Основная надпись

- •3. Масштабы

- •4. Линии

- •5. Основы проекционного черчения. Расположение проекций на чертеже

- •6. Основные правила нанесения размеров на чертеже

- •7. Разрезы

- •8. Сечения

- •9. Выносные элементы

- •10. Выполнение эскизов деталей

- •11. Сборочный чертеж

- •12. Выполнение спецификации к сборочному чертежу

- •13. Выполнение схем

- •3 Материалы трубопроводного транспорта

- •3.1 Металлы и сплавы, их свойства и обозначения

- •3.1.1 Чугуны

- •1. Серые литейные чугуны

- •2. Высокопрочные чугуны

- •3. Ковкие чугуны

- •3.1.2 Конструкционные стали

- •3.1.2.А Углеродистые стали

- •2.1.2.Б Легированные стали

- •3.1.2.В Классификация сталей

- •3.1.3 Инструментальные стали и сплавы

- •3.1.4 Коррозионностойкие (нержавеющие) стали

- •3.1.5 Стали для труб нефтепроводов

- •3.1.6 Цветные металлы и сплавы

- •1. Медь и ее сплавы

- •2. Алюминий и его сплавы

- •3.2 Другие материалы для трубопроводного транспорта

- •3.2.1 Крепежные соединения

- •3.2.2 Прокладочные набивочные и уплотнительные материалы

- •3.2.2.А Резины: классификация, состав и области применения

- •3.2.2.Б Паронит, электронит

- •3.2.2.В Терморасширенный (гибкий) графит

- •3.2.2.Г Войлок

- •3.2.2.Д Асбестовые материалы

- •3.2.2.Е Эбонитовые изделия

- •3.2.2.Ж Бумажные материалы

- •3.2.2.З Лакокрасочные покрытия

- •3.2.2.И Незамерзающие жидкости

- •3.2.2.К Смазочные материалы

- •3.2.2.Л Рукава и шланги резиновые их применение и условное обозначение

- •4 Основы гидравлики

- •5 Основы электротехники и оборудование

- •5.1 Применение электроэнергии на трубопроводном транспорте нефти

- •1. В линейной части:

- •2. На нефтеперекачивающих станциях:

- •3. На резервуарных парках:

- •4. Во вспомогательных системах и системах управления и защиты:

- •5.2 Электрическое поле, ток и его источники

- •5.3 Соединение проводников. Превращение электрической энергии

- •5.4 Электрические машины. Трансформаторы и выпрямители

- •5.5 Электродвигатели синхронные и асинхронные. Основные правила эксплуатации электродвигателей

- •5.5.1 Синхронные электродвигатели

- •5.5.2 Асинхронные электродвигатели

- •5.5.3 Эксплуатация электродвигателей

- •5.6 Воздушные электролинии. Опоры воздушных линий. Провода и тросы

- •5.7 Монтаж кабельных линий. Прокладка кабелей

- •5.8 Распределительные устройства и подстанции.

- •5.9 Электрическое освещение

- •5.10 Заземление электроустановок

- •5.11 Основные правила обслуживания электроустановок

- •6 Сварка и резка металлов

- •6.1 Физические основы сварки

- •6.2 Классификация способов сварки.

- •6.3 Виды дуговой сварки

- •6.4 Электрическая сварочная дуга

- •6.5 Источники питания сварочной дуги

- •6.6 Сварочная проволока и электроды

- •6.7 Ручная дуговая сварка плавящимся электродом

- •6.8 Дуговая сварка под слоем флюса

- •6.9 Дуговая сварка в защитных газах

- •6.10 Дуговая сварка неплавящимся электродом

- •6.11 Электрическая контактная сварка

- •6.12 Сварка сосудов и трубопроводов

- •6.13 Термическая резка металлов

- •7 Основы слесарного дела

- •7.1 Общие понятия

- •7.2 Разметка

- •7.3 Рубка металла

- •7.4 Правка и гибка металла

- •7.5 Резка металлов и труб

- •7.6 Опиливание металлов

- •7.7 Сверление, развертывание и зенкование отверстий

- •7.8 Нарезание резьбы

- •7.9 Шабрение плоскостей

- •7.10 Притирка

- •7.11 Паяние и лужение

- •7.12 Ремонт запорной арматуры

- •7.13 Соединение и разъединение труб

- •7.14 Склеивание

- •8 Грузоподъемные машины и механизмы

- •8.1 Основные сведения о грузоподъемных машинах, используемых на трубопроводном транспорте

- •8.1.1 Грузоподъемные краны

- •8.1.2 Трубоукладчики

- •8.1.3 Краны-манипуляторы

- •8.2 «Основные сведения о съемных грузозахватных приспособлениях»

- •8.2.1 Стропы и захваты

- •8.2.2 Стропы-полотенца и троллейные подвески

- •8.2.3. «Правила эксплуатации съемных грузозахватных приспособлений»

- •8.3 Правила эксплуатации грузоподъемных машин

- •9 Свойства нефти

- •9.1 Общие сведения о составе и свойствах нефти

- •9.1.1 Пожаровзрывоопасные свойства нефти

- •9.2 Требования к нефти

- •10 Магистральные нефтепроводы

- •10.1 Основные понятия

- •10.2 Линейные сооружения магистрального нефтепровода

- •10.3. Автоматизация и телемеханизация магистральных нефтепроводов.

- •10.3.1. Автоматизация магистральных нефтепроводов и нефтеперекачивающих станций

- •10.3.2. Телемеханизация магистральных нефтепроводов

- •10.3.3. Производственно-технологическая связь

- •10.3.4. Обслуживание боксов и узлов кип и асу тп линейной службой эксплуатации.

- •11 Оборудование нпс

- •11.1 Основное оборудование нпс

- •11.1.1 Резервуары нпс

- •11.1.2 Насосы

- •11.1.3 Узел предохранительных устройств

- •11.1.4 Фильтры-грязеуловители

- •11.1.5 Система измерения контроля нефти - сикн

- •11.1.6 Система сглаживания волн давления, шланговые клапаны

- •11.1.7 Блок регуляторов давления

- •11.2 Вспомогательные системы нпс

- •11.2.1 Система пожаротушения

- •11.2.2 Система вентиляции

- •11.2.3 Система канализации.

- •11.2.4 Система водоснабжения

- •12 Трубы и арматура нефтепроводов

- •12.1 Трубы

- •12.2 Виды соединений трубопроводов

- •12.3 Трубопроводная арматура

- •12.3.1 Классификация трубопроводной арматуры

- •12.3.2 Условные обозначение трубопроводной арматуры

- •12.3.3 Запорная арматура

- •12.3.4 Предохранительные клапаны и устройства

- •12.3.5 Обратные клапаны

- •12.3.6 Регулирующая арматура

- •12.3.7 Эксплуатация арматуры

- •13 Линейная часть магистрального нефтепровода Факторы, влияющие на выбор трассы.

- •13.1 Схемы прокладки нефтепроводов

- •13.2 Линейные сооружения мн

- •13.3 Переходы через естественные и искусственные препятствия

- •13.3.1 Надземные переходы

- •13.3.2 Устройство и способы сооружения подводных переходов

- •13.3.3 Прокладка трубопроводов через болота и обводненные участки

- •13.3.4 Переходы через автомобильные и железные дороги

- •13.4 Устройство камер приема, пуска, пропуска сод

- •14 Обслуживание линейной части магистрального нефтепровода

- •14.1 Организация обслуживания линейной части магистральных нефтепроводов.

- •14.1.1. Охранная зона нефтепровода

- •14.1.2. Оформление трассы нефтепровода

- •14.1.3. Работы по техническому обслуживанию и ремонту объектов мн

- •14.2. Очистка внутренней полости линейной части нефтепроводов и проведение диагностики

- •14.2.1. Проведение очистки и диагностики мн

- •14.2.1.А. Очистка внутренней полости нефтепроводов. Скребки.

- •14.2.1.Б. Диагностика мн и технологических нефтепроводов

- •4. Дефектоскопы внутритрубные ультразвуковые типа уск-02. 19.02.11

- •14.3. Основная техническая документация мн

- •14.4. Обслуживание технологических трубопроводов нпс и резервуаров.

- •15 Капитальный ремонт магистрального нефтепровода

- •15.1 Общие положения

- •15.2 Организационно-техническая подготовка капитального ремонта

- •15.2.1 Организационные мероприятия

- •15.2.2 Подготовительные работы

- •15.3 Капитальный ремонт нефтепровода с полной заменой труб

- •15.3.1 Последовательность технологических операций при капитальном ремонте с полной заменой труб

- •15.4 Капитальный ремонт нефтепровода с полной заменой изоляционного покрытия

- •15.4.1 Последовательность технологических операций при капитальном ремонте полной заменой изоляционного покрытия

- •15.5 Выборочный ремонт нефтепровода

- •15.5.1. Технологические операции при выполнении выборочного ремонта

- •15.6 Виды работ, проводимые при всех типах капитального ремонта

- •15.6.1. Земляные работы при капитальном ремонте нефтепровода

- •15.6.1.А Рекультивация плодородного слоя почвы

- •15.6.1.Б. Разработка траншеи и ремонтного котлована 310/1 29.01.11

- •15.6.1.В. Засыпка траншей

- •15.6.2. Очистка внешней поверхности трубопровода

- •15.6.3. Сварочно-восстановительные работы при капитальном ремонте нефтепровода

- •15.6.4. Изоляционные работы при капитальном ремонте нефтепровода.

- •15.6.5 Подъем, поддержание и уклада нефтепровода при капитальном ремонте

- •15.6.5.А. Особенности подъема, поддержания и укладки трубопровода при капитальном ремонте с заменой труб

- •15.6.5.Б Особенности подъема, поддержания и укладки трубопровода при ремонте с заменой изоляционного покрытия

- •15.6.5.В Особенности подъема, поддержания и укладки трубопровода при выборочном ремонте

- •15.6.5.Г. Укладка изолированного нефтепровода в траншею.

- •15.6.6. Очистка внутренней полости и испытание нефтепровода на прочность и герметичность после капитального ремонта. Сдача нефтепровода в эксплуатацию

- •15.6.6.А Очистка полости нефтепровода

- •15.6.6.Б. Испытание нефтепровода на прочность и герметичность

- •15.6.6.В. Сдача нефтепровода в эксплуатацию

- •15.7 Машины, механизмы и приспособления, применяемые при капитальном ремонте нефтепровода

- •16 Ремонт дефектов магистрального нефтепровода

- •16.1 Типы дефектов и методы ремонта

- •16.2 Методы ремонта дефектных участков мн без вырезки

- •16.2.1 Шлифовка

- •16.2.2 Заварка дефектов

- •16.2.3 Установка ремонтных муфт

- •16.3 Технология замены поврежденного участка нефтепровода методом вырезки

- •16.3.1 Земляные работы

- •16.3.2 Вскрытие нефтепровода и сооружение ремонтного котлована

- •16.3.3 Устройство амбара для приема нефти

- •16.3.4 Врезка вантузов в нефтепровод

- •16.3.5 Остановка перекачки нефти по нефтепроводу и отключение участка

- •16.3.6 Откачка нефти из отключенного участка

- •16.3.7 Вырезка дефектных труб, «катушек»

- •16.3.8 Герметизация полости нефтепровода

- •16.3.9 Сварочно-монтажные работы

- •16.3.10 Заполнение трубопровода нефтью после окончания работ и пуск нефтепровода

- •16.3.11 Вывод нефтепровода на заданный режим

- •16.3.12 Изоляция врезанной катушки

- •17 Аварийно-восстановительные работы

- •17.1 Методы обнаружения разрывов мн

- •17.2 Планы ликвидации возможных аварий

- •17.2.1 Классификация и характеристика аварий

- •17.2.2 Оперативная часть плана

- •17.2.3 Техническая часть плана 310/1 4.03.11

- •17.3 Организация работ по ликвидации аварий

- •17.3.1 Методы ликвидации аварий

- •17.3.2 Ликвидация аварий на участках магистральных нефтепроводов

- •1. Сооружение земляного амбара. Сбор нефти.

- •2. Подготовка ремонтной площадки и размещение технических средств.

- •3. Вскрытие нефтепровода и сооружение ремонтного котлована.

- •4. Освобождение аварийного участка нефтепровода от нефти.

- •5. Вырезка дефектного участка.

- •6. Контроль качества сварных швов.

- •7. Засыпка ремонтного котлована.

- •17.3.3 Ликвидация аварий на особых участках магистральных нефтепроводов

- •17.3.4 Ликвидация последствий аварии

- •17.4 Подразделения службы ликвидации аварий

- •18 Устройство и эксплуатация основных приспособлений и механизмов для ремонта магистральных нефтепроводов

- •18.1 Устройство для холодной врезки ухв-150, ухв-300

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •3. Конструкция устройства.

- •4. Порядок вырезки отверстия в нефтепроводе через вантуз.

- •5. Действия при нештатных ситуациях.

- •6. Транспортирование и хранение устройства.

- •7. Меры безопасности при эксплуатации устройств.

- •8. Ограничения применения устройств ухв-150, ухв-300.

- •18.2 Прорезное устройство акв-103 «Пиранья»

- •1. Назначение устройства.

- •2. Технические характеристики.

- •3. Комплектность устройства.

- •4. Конструкция устройства.

- •5. Порядок вырезки отверстия в нефтепроводе через вантуз.

- •6. Действия при нештатных ситуациях.

- •7. Транспортирование и хранение устройства.

- •8. Меры безопасности при эксплуатации устройства.

- •9. Ограничения применения устройства «Пиранья – 2с».

- •18.3 Приспособление для перекрытия патрубков типа «пакер-м»

- •1. Назначение приспособления.

- •2. Технические характеристики приспособления.

- •3. Конструкция приспособления.

- •4. Порядок проведения работ по герметизации патрубка и ликвидации вантуза.

- •5. Хранение и транспортирование приспособления.

- •6. Меры безопасности при эксплуатации приспособления типа «Пакер».

- •7. Ограничения применения технологии «Пакер».

- •18.4 Машина для безогневой резки труб мрт 325…1420 мм «Волжанка - 2»

- •1. Назначение машины.

- •2. Технические характеристики труборезной машины.

- •3. Конструкция труборезной машины.

- •4. Порядок вырезки «катушки» нефтепровода.

- •5. Действия при нештатных ситуациях.

- •6. Хранение и транспортирование приспособления.

- •7. Меры безопасности при эксплуатации машин безогневой резки труб.

- •18.5 Устройство для перекрытия внутренней полости магистральных нефтепроводов «Кайман»

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •3. Конструкция устройства.

- •4. Порядок установки герметизатора во внутреннюю полость нефтепровода.

- •5. Хранение и транспортирование герметизатора.

- •6. Меры безопасности при эксплуатации герметизаторов «Кайман».

- •18.6 Герметизатор резинокордный для временного перекрытия внутренней полости магистральных нефтепроводов «грк»

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •Основные технические характеристики герметизатора грк

- •3. Конструкция герметизатора.

- •4. Порядок герметизации внутренней полости нефтепровода.

- •5. Хранение и транспортирование герметизатора.

- •6. Меры безопасности при эксплуатации герметизаторов «грк».

- •19 Защита магистральных нефтепроводов от коррозии

- •19.1 Виды и механизмы коррозии стальных трубопроводов. Методы защиты мн от коррозии

- •19.2 Защита магистральных нефтепроводов изоляционными покрытиями

- •19.3 Электрохимическая защита

- •20 Промышленная, пожарная безопасность и охрана труда

- •20.1 Ростехнадзор, Министерство здравоохранения и социального развития.

- •20.2 Федеральный Закон «о промышленной безопасности опасных производственных объектов»

- •20.2.1 Общие положения

- •20.2.2 Основы промышленной безопасности

- •20.3 Информация об обстоятельствах и причинах несчастных случаев на объектах мн

- •20.4 Содержание территории насосных станций

- •20.5 Правильное содержание рабочего места. Мероприятия, проводимые при введении аварийного режима

- •20.5.1 Мероприятия, проводимые при введении аварийного режима

- •20.6 Основные правила безопасности при эксплуатации электрооборудования

- •20.7 Организационные и технические мероприятия по организации безопасному проведению огневых работ, газоопасных и других работ повышенной опасности

- •20.8 Меры безопасности при проведении обслуживания линейной части магистрального нефтепровода

- •20.9 Меры безопасности при проведении ремонтных и аварийно-восстановительных работ на линейной части мн и технологических трубопроводов нпс

- •20.10 Меры безопасности при эксплуатации средств механизации, ручных машин, инструмента и приспособлений

- •20.11 Безопасный способ ведения сварочных работ при ремонте емкостей из-под горючих веществ

- •20.12 Правила хранения, использования и транспортировки баллонов с горючими газами и кислородом

- •20.13 Характеристики пожарной безопасности нефти и нефтепродуктов

- •20.14 Пожарная безопасность объектов мн

- •Назначение, содержание и местонахождение на объекте первичных средств пожаротушения.

- •20.15 Промышленная санитария на предприятии

- •20.16 Оказание первой доврачебной помощи при различных видах травм

- •20.16.1 Оказание первой помощи при поражении электрическим током

- •1. Освобождение пострадавшего от действия электрического тока

- •2. Оказание первой помощи при поражении электротоком

- •20.16.2 Оказание первой помощи при ранении

- •20.16.3 Оказание первой помощи при кровотечении

- •20.16.4 Оказание первой помощи при переломах, вывихах, ушибах и растяжениях связок

- •20.16.5. Оказание первой помощи при ожогах

- •20.16.6 Оказание первой помощи при обморожениях

- •20.16.7 Оказание первой помочи при попадании инородных тел

- •20.16.8 Оказание первой помощи при обмороке, тепловом и солнечном ударах и отравлениях

- •20.17 Меры безопасности при передвижении дорожно-строительной техники

- •20.18 Меры безопасности при выполнении земляных работ

- •20.18.1 Требования к выполнению земляных работ

- •20.18.2 Выполнение земляных работ в горных условиях

- •20.18.3 Земляные работы в многолетнемерзлых грунтах

- •20.18.4 Земляные работы на заболоченных участках

- •20.18.5 Земляные работы на переходах через водные преграды

- •20.18.6 Рекультивация земель

- •20.19 Меры безопасности при выполнении изоляционных работ

- •20.20 Меры безопасности при вырезке монтажу участков мн

- •20.21 Меры безопасности при герметизации мн

- •20.22 Меры безопасности при герметизации патрубков вантузов

- •20.23 Меры безопасности при работе с грузоподъемными устройствами и механизмами

- •21 Охрана окружающей среды

- •21.1 Понятия экологии как научной дисциплины

- •21.2. Антропогенное воздействие на окружающую среду

- •21.3. Экологический кризис. Глобальные экологические проблемы

- •21.4. Природные ресурсы

- •21.5. Загрязнение окружающей среды

- •21.5.1. Нефть и нефтепродукты как загрязнители окружающей среды

- •21.5.2. Причины загрязнения окружающей среды в процессе эксплуатации нефтепроводов

- •21.5.3. Пути устранения загрязнения при авариях на мн

- •21.6. Классификации выбросов нефти, оценка их количества

- •21.7. Система экологического менеджмента

- •21.7.1. Основные термины и определения сэм оао «ак «Транснефть»

- •21.7.2. Документ «Экологическая политика оао «ак «Транснефть»»

- •Список использованных источников

16.3.9 Сварочно-монтажные работы

Требования к трубам, "катушкам", соединительным деталям и запорной арматуре, предназначенным для врезки в трубопровод.

Трубы, "катушки", соединительные детали, арматура, устанавливаемые при ремонте дефектных участков трубопровода, должны соответствовать требованиям СНиП 2.05.06-85*, РД 153-006-02, иметь сертификаты, паспорта и акты входного контроля в соответствии с регламентами.

На сборку и сварку "катушек", запорной арматуры, соединительных деталей, в том числе с различными толщинами стенок, в составе ППР должны быть разработаны технологические карты на сборку и сварку стыков в соответствии с РД 153-06-02 «Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов».

Длина ввариваемой "катушки" должна быть не меньше наружного диаметра ремонтируемого трубопровода.

Ввариваемая "катушка" должна быть изготовлена из труб того же диаметра, толщины стенки и аналогичного класса прочности трубе ремонтируемого участка и иметь сертификат на трубу, из которой она изготовлена.

Труба, предназначенная для изготовления "катушки", должна быть испытана гидравлическим способом на прочность заводским испытательным давлением в течение 24 часов и рабочим давлением в течение 12 часов, подвергнута ультразвуковому контролю качества продольного заводского шва и должна пройти ультразвуковую толщинометрию стенки трубы по всей поверхности и на отсутствие расслоений и трещин, осмотрена на предмет отсутствия вмятин, задиров и каверн. При наличии дефектов труба, предназначенная для "катушки" должна быть заменена. Ремонт любых дефектов не допускается.

По результатам положительных гидравлических испытаний, дефектоскопического контроля и осмотра на трубы, предназначенные для изготовления "катушек", оформляется паспорт, наносится маркировка несмываемой краской буквой "К", на трубы, предназначенные для изготовления "катушек" на подводные переходы буквами "KB", указывается дата, соответствующая дате проведения гидравлических испытаний, диаметр и толщина стенки. Маркировка наносится с отступлением от края трубы, равным 0,25м, и равномерно по всей поверхности трубы с шагом, равным:

диаметру трубы - для диаметров 1000... 1200 мм;

одному метру - для труб диаметром 800 мм и менее.

Соединительные детали (отводы гнутые, тройники, переходники) должны: соответствовать проекту по рабочему давлению, диаметру и толщине; иметь заводские паспорта (сертификаты); иметь маркировку с заводским номером детали.

Соединительные детали и запорная арматура, применяемые для ремонта, перед установкой на МН должны пройти входной контроль в соответствии с Регламентом входного контроля запорной арматуры и фасонных изделий.

Соединительные детали и арматура с дефектами на их поверхностях к установке в нефтепровод не допускаются. К таким дефектам относятся: царапины, риски, задиры, трещины; гофры, вмятины, расслоения; коррозионные повреждения.

Стыковка (подгонка) трубопроводов методом установки "катушек" или захлёстов.

После вырезки дефектного участка трубопровода оси соединяемых трубопроводов должны быть выставлены в единую продольную линию на расстоянии не менее половины длины вскрываемого участка. Длина вскрываемого участка в зависимости от диаметра трубопровода, минимального радиуса упругого изгиба и величины несоосности стыкуемых концов трубопровода, размещение трубоукладчиков в зависимости от их грузоподъемности приведены РД.

Плоскости торцовых поверхностей стыкуемых трубопроводов должны быть перпендикулярны осям этих трубопроводов и параллельны друг другу. Указанное требование достигается путем вскрытия и освобождения трубопроводов от грунта с последующим их перемещением с целью достижения единой продольной оси стыкуемых трубопроводов.

Перемещение участков трубопроводов для достижения их соосности осуществляется трубоукладчиками в соответствии с РД с применением "мягких" полотенец. Мягкое полотенце должно быть расположено не ближе 2...3 метров от тампона с целью недопущения его повреждения при подъеме трубы. Запрещается подъем трубопровода с применением строп-удавок и тросовых полотенец.

При подготовке планируемых ремонтных работ к соединительным деталям и запорной арматуре должны быть приварены переходные "катушки" с проведением неразрушающего контроля сварных швов и гидравлического испытания.

Подготовка участка трубопровода для врезки производится в следующей последовательности:

удаление дефектного участка МН, запорной арматуры, соединительных деталей (методом взрыва или безогневой резки);

герметизация торцов ремонтируемого трубопровода глиняными тампонами или герметизаторами;

сверление на расстоянии минимум 30 м от тампонов, герметизаторов двух отверстий для контроля за уровнем нефти и узла мановакууметра, за контролем давления внутри загерметизированного участка;

сверление контрольных отверстий для отбора анализа воздуха перед тампонами и герметизаторами на расстоянии 100...150 мм от их торцов;

дегазация ремонтного котлована и контроль загазованности воздушной среды;

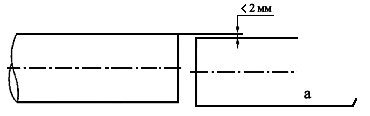

определение соосности стыкуемых участков трубопроводов в соответствии с рисунком 16.10. При соосности стыкуемых участков трубопровода производятся работы по подгонке "катушки", запорной арматуры, соединительных деталей. При несоосности концов трубопровода участки трубопровода дополнительно освобождаются (вскрываются) от грунта экскаватором.

Выставленные торцы ремонтируемого трубопровода, при проведении дальнейших операций, должны оставаться неподвижными. Неподвижность концов трубопровода обеспечивается фиксированием положения стрелы трубоукладчика и засыпкой трубопроводов грунтом.

При невозможности центровки трубопровода с требуемой точностью, ремонт данного участка нефтепровода производится монтажом гнутых отводов.

Рисунок 16.7. - Схема замера соосности стыка

Подобным же образом проводится стыковка катушек запорной арматуры.

После центровки и выставления зазоров между концами труб и катушки выполняются «прихватки» - приваривание металлических деталей к концам трубы и катушке. Их число и длина определяются в РД.

Затем производится подготовка к сварке и сварка стыков в соответствии с технологическими картами. В случае намагниченности труб используется специальное размагничивание.

Контроль качества сварных соединений производится:

- операционным контролем в процессе сборки и сварки;

- визуальным контролем и обмером соединений;

- контролем сварных швов неразрушающими методами (радиографическим, ультразвуковым).