- •Предисловие

- •Нормативные ссылки

- •Используемые сокращения

- •Введение

- •1 Экономика компании (отрасли)

- •1. Оао «ак «Транснефть», ее основные цели, задачи, функции, структура управления

- •2. Организационная структура оао «ак «Транснефть»

- •3. Экономика нефтепроводного транспорта и Компании на современном этапе, перспективы развития

- •2 Основы технического черчения

- •1. Форматы

- •2. Основная надпись

- •3. Масштабы

- •4. Линии

- •5. Основы проекционного черчения. Расположение проекций на чертеже

- •6. Основные правила нанесения размеров на чертеже

- •7. Разрезы

- •8. Сечения

- •9. Выносные элементы

- •10. Выполнение эскизов деталей

- •11. Сборочный чертеж

- •12. Выполнение спецификации к сборочному чертежу

- •13. Выполнение схем

- •3 Материалы трубопроводного транспорта

- •3.1 Металлы и сплавы, их свойства и обозначения

- •3.1.1 Чугуны

- •1. Серые литейные чугуны

- •2. Высокопрочные чугуны

- •3. Ковкие чугуны

- •3.1.2 Конструкционные стали

- •3.1.2.А Углеродистые стали

- •2.1.2.Б Легированные стали

- •3.1.2.В Классификация сталей

- •3.1.3 Инструментальные стали и сплавы

- •3.1.4 Коррозионностойкие (нержавеющие) стали

- •3.1.5 Стали для труб нефтепроводов

- •3.1.6 Цветные металлы и сплавы

- •1. Медь и ее сплавы

- •2. Алюминий и его сплавы

- •3.2 Другие материалы для трубопроводного транспорта

- •3.2.1 Крепежные соединения

- •3.2.2 Прокладочные набивочные и уплотнительные материалы

- •3.2.2.А Резины: классификация, состав и области применения

- •3.2.2.Б Паронит, электронит

- •3.2.2.В Терморасширенный (гибкий) графит

- •3.2.2.Г Войлок

- •3.2.2.Д Асбестовые материалы

- •3.2.2.Е Эбонитовые изделия

- •3.2.2.Ж Бумажные материалы

- •3.2.2.З Лакокрасочные покрытия

- •3.2.2.И Незамерзающие жидкости

- •3.2.2.К Смазочные материалы

- •3.2.2.Л Рукава и шланги резиновые их применение и условное обозначение

- •4 Основы гидравлики

- •5 Основы электротехники и оборудование

- •5.1 Применение электроэнергии на трубопроводном транспорте нефти

- •1. В линейной части:

- •2. На нефтеперекачивающих станциях:

- •3. На резервуарных парках:

- •4. Во вспомогательных системах и системах управления и защиты:

- •5.2 Электрическое поле, ток и его источники

- •5.3 Соединение проводников. Превращение электрической энергии

- •5.4 Электрические машины. Трансформаторы и выпрямители

- •5.5 Электродвигатели синхронные и асинхронные. Основные правила эксплуатации электродвигателей

- •5.5.1 Синхронные электродвигатели

- •5.5.2 Асинхронные электродвигатели

- •5.5.3 Эксплуатация электродвигателей

- •5.6 Воздушные электролинии. Опоры воздушных линий. Провода и тросы

- •5.7 Монтаж кабельных линий. Прокладка кабелей

- •5.8 Распределительные устройства и подстанции.

- •5.9 Электрическое освещение

- •5.10 Заземление электроустановок

- •5.11 Основные правила обслуживания электроустановок

- •6 Сварка и резка металлов

- •6.1 Физические основы сварки

- •6.2 Классификация способов сварки.

- •6.3 Виды дуговой сварки

- •6.4 Электрическая сварочная дуга

- •6.5 Источники питания сварочной дуги

- •6.6 Сварочная проволока и электроды

- •6.7 Ручная дуговая сварка плавящимся электродом

- •6.8 Дуговая сварка под слоем флюса

- •6.9 Дуговая сварка в защитных газах

- •6.10 Дуговая сварка неплавящимся электродом

- •6.11 Электрическая контактная сварка

- •6.12 Сварка сосудов и трубопроводов

- •6.13 Термическая резка металлов

- •7 Основы слесарного дела

- •7.1 Общие понятия

- •7.2 Разметка

- •7.3 Рубка металла

- •7.4 Правка и гибка металла

- •7.5 Резка металлов и труб

- •7.6 Опиливание металлов

- •7.7 Сверление, развертывание и зенкование отверстий

- •7.8 Нарезание резьбы

- •7.9 Шабрение плоскостей

- •7.10 Притирка

- •7.11 Паяние и лужение

- •7.12 Ремонт запорной арматуры

- •7.13 Соединение и разъединение труб

- •7.14 Склеивание

- •8 Грузоподъемные машины и механизмы

- •8.1 Основные сведения о грузоподъемных машинах, используемых на трубопроводном транспорте

- •8.1.1 Грузоподъемные краны

- •8.1.2 Трубоукладчики

- •8.1.3 Краны-манипуляторы

- •8.2 «Основные сведения о съемных грузозахватных приспособлениях»

- •8.2.1 Стропы и захваты

- •8.2.2 Стропы-полотенца и троллейные подвески

- •8.2.3. «Правила эксплуатации съемных грузозахватных приспособлений»

- •8.3 Правила эксплуатации грузоподъемных машин

- •9 Свойства нефти

- •9.1 Общие сведения о составе и свойствах нефти

- •9.1.1 Пожаровзрывоопасные свойства нефти

- •9.2 Требования к нефти

- •10 Магистральные нефтепроводы

- •10.1 Основные понятия

- •10.2 Линейные сооружения магистрального нефтепровода

- •10.3. Автоматизация и телемеханизация магистральных нефтепроводов.

- •10.3.1. Автоматизация магистральных нефтепроводов и нефтеперекачивающих станций

- •10.3.2. Телемеханизация магистральных нефтепроводов

- •10.3.3. Производственно-технологическая связь

- •10.3.4. Обслуживание боксов и узлов кип и асу тп линейной службой эксплуатации.

- •11 Оборудование нпс

- •11.1 Основное оборудование нпс

- •11.1.1 Резервуары нпс

- •11.1.2 Насосы

- •11.1.3 Узел предохранительных устройств

- •11.1.4 Фильтры-грязеуловители

- •11.1.5 Система измерения контроля нефти - сикн

- •11.1.6 Система сглаживания волн давления, шланговые клапаны

- •11.1.7 Блок регуляторов давления

- •11.2 Вспомогательные системы нпс

- •11.2.1 Система пожаротушения

- •11.2.2 Система вентиляции

- •11.2.3 Система канализации.

- •11.2.4 Система водоснабжения

- •12 Трубы и арматура нефтепроводов

- •12.1 Трубы

- •12.2 Виды соединений трубопроводов

- •12.3 Трубопроводная арматура

- •12.3.1 Классификация трубопроводной арматуры

- •12.3.2 Условные обозначение трубопроводной арматуры

- •12.3.3 Запорная арматура

- •12.3.4 Предохранительные клапаны и устройства

- •12.3.5 Обратные клапаны

- •12.3.6 Регулирующая арматура

- •12.3.7 Эксплуатация арматуры

- •13 Линейная часть магистрального нефтепровода Факторы, влияющие на выбор трассы.

- •13.1 Схемы прокладки нефтепроводов

- •13.2 Линейные сооружения мн

- •13.3 Переходы через естественные и искусственные препятствия

- •13.3.1 Надземные переходы

- •13.3.2 Устройство и способы сооружения подводных переходов

- •13.3.3 Прокладка трубопроводов через болота и обводненные участки

- •13.3.4 Переходы через автомобильные и железные дороги

- •13.4 Устройство камер приема, пуска, пропуска сод

- •14 Обслуживание линейной части магистрального нефтепровода

- •14.1 Организация обслуживания линейной части магистральных нефтепроводов.

- •14.1.1. Охранная зона нефтепровода

- •14.1.2. Оформление трассы нефтепровода

- •14.1.3. Работы по техническому обслуживанию и ремонту объектов мн

- •14.2. Очистка внутренней полости линейной части нефтепроводов и проведение диагностики

- •14.2.1. Проведение очистки и диагностики мн

- •14.2.1.А. Очистка внутренней полости нефтепроводов. Скребки.

- •14.2.1.Б. Диагностика мн и технологических нефтепроводов

- •4. Дефектоскопы внутритрубные ультразвуковые типа уск-02. 19.02.11

- •14.3. Основная техническая документация мн

- •14.4. Обслуживание технологических трубопроводов нпс и резервуаров.

- •15 Капитальный ремонт магистрального нефтепровода

- •15.1 Общие положения

- •15.2 Организационно-техническая подготовка капитального ремонта

- •15.2.1 Организационные мероприятия

- •15.2.2 Подготовительные работы

- •15.3 Капитальный ремонт нефтепровода с полной заменой труб

- •15.3.1 Последовательность технологических операций при капитальном ремонте с полной заменой труб

- •15.4 Капитальный ремонт нефтепровода с полной заменой изоляционного покрытия

- •15.4.1 Последовательность технологических операций при капитальном ремонте полной заменой изоляционного покрытия

- •15.5 Выборочный ремонт нефтепровода

- •15.5.1. Технологические операции при выполнении выборочного ремонта

- •15.6 Виды работ, проводимые при всех типах капитального ремонта

- •15.6.1. Земляные работы при капитальном ремонте нефтепровода

- •15.6.1.А Рекультивация плодородного слоя почвы

- •15.6.1.Б. Разработка траншеи и ремонтного котлована 310/1 29.01.11

- •15.6.1.В. Засыпка траншей

- •15.6.2. Очистка внешней поверхности трубопровода

- •15.6.3. Сварочно-восстановительные работы при капитальном ремонте нефтепровода

- •15.6.4. Изоляционные работы при капитальном ремонте нефтепровода.

- •15.6.5 Подъем, поддержание и уклада нефтепровода при капитальном ремонте

- •15.6.5.А. Особенности подъема, поддержания и укладки трубопровода при капитальном ремонте с заменой труб

- •15.6.5.Б Особенности подъема, поддержания и укладки трубопровода при ремонте с заменой изоляционного покрытия

- •15.6.5.В Особенности подъема, поддержания и укладки трубопровода при выборочном ремонте

- •15.6.5.Г. Укладка изолированного нефтепровода в траншею.

- •15.6.6. Очистка внутренней полости и испытание нефтепровода на прочность и герметичность после капитального ремонта. Сдача нефтепровода в эксплуатацию

- •15.6.6.А Очистка полости нефтепровода

- •15.6.6.Б. Испытание нефтепровода на прочность и герметичность

- •15.6.6.В. Сдача нефтепровода в эксплуатацию

- •15.7 Машины, механизмы и приспособления, применяемые при капитальном ремонте нефтепровода

- •16 Ремонт дефектов магистрального нефтепровода

- •16.1 Типы дефектов и методы ремонта

- •16.2 Методы ремонта дефектных участков мн без вырезки

- •16.2.1 Шлифовка

- •16.2.2 Заварка дефектов

- •16.2.3 Установка ремонтных муфт

- •16.3 Технология замены поврежденного участка нефтепровода методом вырезки

- •16.3.1 Земляные работы

- •16.3.2 Вскрытие нефтепровода и сооружение ремонтного котлована

- •16.3.3 Устройство амбара для приема нефти

- •16.3.4 Врезка вантузов в нефтепровод

- •16.3.5 Остановка перекачки нефти по нефтепроводу и отключение участка

- •16.3.6 Откачка нефти из отключенного участка

- •16.3.7 Вырезка дефектных труб, «катушек»

- •16.3.8 Герметизация полости нефтепровода

- •16.3.9 Сварочно-монтажные работы

- •16.3.10 Заполнение трубопровода нефтью после окончания работ и пуск нефтепровода

- •16.3.11 Вывод нефтепровода на заданный режим

- •16.3.12 Изоляция врезанной катушки

- •17 Аварийно-восстановительные работы

- •17.1 Методы обнаружения разрывов мн

- •17.2 Планы ликвидации возможных аварий

- •17.2.1 Классификация и характеристика аварий

- •17.2.2 Оперативная часть плана

- •17.2.3 Техническая часть плана 310/1 4.03.11

- •17.3 Организация работ по ликвидации аварий

- •17.3.1 Методы ликвидации аварий

- •17.3.2 Ликвидация аварий на участках магистральных нефтепроводов

- •1. Сооружение земляного амбара. Сбор нефти.

- •2. Подготовка ремонтной площадки и размещение технических средств.

- •3. Вскрытие нефтепровода и сооружение ремонтного котлована.

- •4. Освобождение аварийного участка нефтепровода от нефти.

- •5. Вырезка дефектного участка.

- •6. Контроль качества сварных швов.

- •7. Засыпка ремонтного котлована.

- •17.3.3 Ликвидация аварий на особых участках магистральных нефтепроводов

- •17.3.4 Ликвидация последствий аварии

- •17.4 Подразделения службы ликвидации аварий

- •18 Устройство и эксплуатация основных приспособлений и механизмов для ремонта магистральных нефтепроводов

- •18.1 Устройство для холодной врезки ухв-150, ухв-300

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •3. Конструкция устройства.

- •4. Порядок вырезки отверстия в нефтепроводе через вантуз.

- •5. Действия при нештатных ситуациях.

- •6. Транспортирование и хранение устройства.

- •7. Меры безопасности при эксплуатации устройств.

- •8. Ограничения применения устройств ухв-150, ухв-300.

- •18.2 Прорезное устройство акв-103 «Пиранья»

- •1. Назначение устройства.

- •2. Технические характеристики.

- •3. Комплектность устройства.

- •4. Конструкция устройства.

- •5. Порядок вырезки отверстия в нефтепроводе через вантуз.

- •6. Действия при нештатных ситуациях.

- •7. Транспортирование и хранение устройства.

- •8. Меры безопасности при эксплуатации устройства.

- •9. Ограничения применения устройства «Пиранья – 2с».

- •18.3 Приспособление для перекрытия патрубков типа «пакер-м»

- •1. Назначение приспособления.

- •2. Технические характеристики приспособления.

- •3. Конструкция приспособления.

- •4. Порядок проведения работ по герметизации патрубка и ликвидации вантуза.

- •5. Хранение и транспортирование приспособления.

- •6. Меры безопасности при эксплуатации приспособления типа «Пакер».

- •7. Ограничения применения технологии «Пакер».

- •18.4 Машина для безогневой резки труб мрт 325…1420 мм «Волжанка - 2»

- •1. Назначение машины.

- •2. Технические характеристики труборезной машины.

- •3. Конструкция труборезной машины.

- •4. Порядок вырезки «катушки» нефтепровода.

- •5. Действия при нештатных ситуациях.

- •6. Хранение и транспортирование приспособления.

- •7. Меры безопасности при эксплуатации машин безогневой резки труб.

- •18.5 Устройство для перекрытия внутренней полости магистральных нефтепроводов «Кайман»

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •3. Конструкция устройства.

- •4. Порядок установки герметизатора во внутреннюю полость нефтепровода.

- •5. Хранение и транспортирование герметизатора.

- •6. Меры безопасности при эксплуатации герметизаторов «Кайман».

- •18.6 Герметизатор резинокордный для временного перекрытия внутренней полости магистральных нефтепроводов «грк»

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •Основные технические характеристики герметизатора грк

- •3. Конструкция герметизатора.

- •4. Порядок герметизации внутренней полости нефтепровода.

- •5. Хранение и транспортирование герметизатора.

- •6. Меры безопасности при эксплуатации герметизаторов «грк».

- •19 Защита магистральных нефтепроводов от коррозии

- •19.1 Виды и механизмы коррозии стальных трубопроводов. Методы защиты мн от коррозии

- •19.2 Защита магистральных нефтепроводов изоляционными покрытиями

- •19.3 Электрохимическая защита

- •20 Промышленная, пожарная безопасность и охрана труда

- •20.1 Ростехнадзор, Министерство здравоохранения и социального развития.

- •20.2 Федеральный Закон «о промышленной безопасности опасных производственных объектов»

- •20.2.1 Общие положения

- •20.2.2 Основы промышленной безопасности

- •20.3 Информация об обстоятельствах и причинах несчастных случаев на объектах мн

- •20.4 Содержание территории насосных станций

- •20.5 Правильное содержание рабочего места. Мероприятия, проводимые при введении аварийного режима

- •20.5.1 Мероприятия, проводимые при введении аварийного режима

- •20.6 Основные правила безопасности при эксплуатации электрооборудования

- •20.7 Организационные и технические мероприятия по организации безопасному проведению огневых работ, газоопасных и других работ повышенной опасности

- •20.8 Меры безопасности при проведении обслуживания линейной части магистрального нефтепровода

- •20.9 Меры безопасности при проведении ремонтных и аварийно-восстановительных работ на линейной части мн и технологических трубопроводов нпс

- •20.10 Меры безопасности при эксплуатации средств механизации, ручных машин, инструмента и приспособлений

- •20.11 Безопасный способ ведения сварочных работ при ремонте емкостей из-под горючих веществ

- •20.12 Правила хранения, использования и транспортировки баллонов с горючими газами и кислородом

- •20.13 Характеристики пожарной безопасности нефти и нефтепродуктов

- •20.14 Пожарная безопасность объектов мн

- •Назначение, содержание и местонахождение на объекте первичных средств пожаротушения.

- •20.15 Промышленная санитария на предприятии

- •20.16 Оказание первой доврачебной помощи при различных видах травм

- •20.16.1 Оказание первой помощи при поражении электрическим током

- •1. Освобождение пострадавшего от действия электрического тока

- •2. Оказание первой помощи при поражении электротоком

- •20.16.2 Оказание первой помощи при ранении

- •20.16.3 Оказание первой помощи при кровотечении

- •20.16.4 Оказание первой помощи при переломах, вывихах, ушибах и растяжениях связок

- •20.16.5. Оказание первой помощи при ожогах

- •20.16.6 Оказание первой помощи при обморожениях

- •20.16.7 Оказание первой помочи при попадании инородных тел

- •20.16.8 Оказание первой помощи при обмороке, тепловом и солнечном ударах и отравлениях

- •20.17 Меры безопасности при передвижении дорожно-строительной техники

- •20.18 Меры безопасности при выполнении земляных работ

- •20.18.1 Требования к выполнению земляных работ

- •20.18.2 Выполнение земляных работ в горных условиях

- •20.18.3 Земляные работы в многолетнемерзлых грунтах

- •20.18.4 Земляные работы на заболоченных участках

- •20.18.5 Земляные работы на переходах через водные преграды

- •20.18.6 Рекультивация земель

- •20.19 Меры безопасности при выполнении изоляционных работ

- •20.20 Меры безопасности при вырезке монтажу участков мн

- •20.21 Меры безопасности при герметизации мн

- •20.22 Меры безопасности при герметизации патрубков вантузов

- •20.23 Меры безопасности при работе с грузоподъемными устройствами и механизмами

- •21 Охрана окружающей среды

- •21.1 Понятия экологии как научной дисциплины

- •21.2. Антропогенное воздействие на окружающую среду

- •21.3. Экологический кризис. Глобальные экологические проблемы

- •21.4. Природные ресурсы

- •21.5. Загрязнение окружающей среды

- •21.5.1. Нефть и нефтепродукты как загрязнители окружающей среды

- •21.5.2. Причины загрязнения окружающей среды в процессе эксплуатации нефтепроводов

- •21.5.3. Пути устранения загрязнения при авариях на мн

- •21.6. Классификации выбросов нефти, оценка их количества

- •21.7. Система экологического менеджмента

- •21.7.1. Основные термины и определения сэм оао «ак «Транснефть»

- •21.7.2. Документ «Экологическая политика оао «ак «Транснефть»»

- •Список использованных источников

12.2 Виды соединений трубопроводов

Нормальная эксплуатация и долговечность трубопроводов в значительной степени зависят от правильного выбора конструкции и качественного выполнения соединений труб между собой, с соединительными деталями, арматурой, компенсаторами. К соединениям как к важнейшим элементам трубопроводов предъявляются такие требования: необходимые прочность и плотность при работе под давлением и при образовании в трубопроводах вакуума; стойкость к агрессивным средам; простота исполнения, удобство и быстрота выполнения.

Соединения трубопроводов бывают неразъемные и разъемные. К неразъемным относят соединения, полученный сваркой, пайкой, прессованием, склеиванием или бетонированием, к разъемным – фланцевые, резьбовые, раструбные и другие. Вид соединения трубопроводов зависит от материала соединяемых деталей, физико-химических свойств транспортируемого продукта (агрессивность, токсичность, способность к выпадению осадка и др.), условий эксплуатации (необходимость частых разборок, взрывобезопасность и др.), давления и температуры транспортируемого продукта.

Стальные трубопроводы соединяют сваркой, с помощью фланцев и резьбы. Технологические трубопроводы групп А и Б, как правило, предусматривают сварными встык. По характеру выполнения соединений стальных трубопроводов, сварные швы подразделяют на односторонние, двусторонние и двусторонние с подкладным кольцом. Трубопроводы с наружным диаметром до 530 мм сваривают только односторонним швом. Двусторонние швы с подваркой корня шва применяются для труб с DН больше 530 мм. Подкладные кольца уменьшают проходное сечение трубопроводов и вызывают дополнительное сопротивление для транспортируемого продукта. Основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой в зависимости от способов сварки определены ГОСТ 16037-80.

Сварные соединения стальных труб и соединительных деталей должны быть равнопрочными основному металлу. В отдельных случаях допускается применение труб и соединительных деталей, сварные соединения которых неравнопрочны основному металлу, если в технических условиях на изготовление трубопровода указаны прочностные характеристики сварных соединений.

При сварке соединений трубопроводов могут образоваться наплывы расплавленного металла на внутренних стенках трубы, что увеличивает сопротивление движения транспортируемого продукта, особенно в трубопроводах малого диаметра (10-32 мм). Чтобы исключить этот недостаток, сваривают враструб.

Фланцевые соединения применяются в местах подключения трубопроводов к аппаратам и другому оборудованию, имеющему ответные фланцы, а также на участках трубопроводов, требующих в процессе эксплуатации периодической разборки или замены. Такие соединения состоят их двух фланцев, прокладки или уплотнительного кольца, соединительных болтов и гаек.

Резьбовые соединения на технологических трубопроводах служат для присоединения к резьбовой арматуре и контрольно-измерительным приборам. В больших объемах их используют при монтаже внутренних санитарно-технических систем водо- и теплоснабжения. Трубы на резьбе соединяют путем нарезки или накатки наружной резьбы на концах труб и навертыванием на них муфты с резьбой. Чтобы предотвратить утечку воды через зазор между муфтой и трубой, его заполняют уплотнительным материалом.

При соединении стальных труб используют трубную цилиндрическую резьбу по ГОСТ 6357-81 и коническую резьбу по ГОСТ 6211-81.

Соединительные детали стальных трубопроводов.

Соединительные детали предназначены для изменения направления потока транспортируемых продуктов (отводы), устройства ответвления (тройники), изменение диаметра трубопровода (переходы), закрытия свободных концов трубопроводов (заглушки, днища) и др. Номенклатура их приводится в специальных таблицах.

Отводы подразделяют на бесшовные крутоизогнутые, гнутые, сварные и штампосварные.

Бесшовные крутоизогнутые отводы имеют радиус кривизны 1-1,5 Dy, небольшую массу и габариты. Их применение обеспечивает компактное расположение трубопроводов. Изготавливают их без прямых участков по концам методом горячей протяжки на гидравлических прессах и штамповки на кривошипных фрикционных прессах.

Гнутые отводы изготавливают из бесшовных и сварных труб на трубогибочных станках в холодном и горячем состоянии. Радиус изгиба гнутых отводов не менее 3 Dн. Они имеют на концах прямые участки, что вызвано технологией гибки. Их устанавливают на трубопроводах всех категорий. Такие отводы можно выпускать не только на промышленных предприятиях, но и в цехах трубных заготовок.

Отводы сварные изготавливают из бесшовных и сварных труб вырезкой отдельных секторов и последующей их сваркой между собой. Радиус сварных отводов1-1,5 Dн. При сборке узлов трубопроводов диаметром до 500 мм рекомендуется использовать только крутоизогнутые отводы диаметром 50-500 мм, поставляемые централизованно с промышленных предприятий. Сварные отводы диаметром 500-1400 мм изготавливают в трубозаготовительных цехах. Размеры отводов больших диаметров сводят в таблицы, также как секторов и полусекторов.

Штампосварные отводы выпускают из листовой стали штамповкой полуотводов на гидравлических прессах с последующей сборкой и сваркой двух продольных швов.

Тройники бывают равнопроходные без уменьшения диаметра ответвления и переходные с уменьшением диаметра ответвления. По методу изготовления их подразделяют на бесшовные, сварные и штампосварные. В трубозаготовительных цехах используют тройники заводского изготовления.

Номенклатура стандартизованных приварных соединительных деталей трубопроводов (условное давление Ру, усл. диаметр Dy, с учетом углов определяется из специальных таблиц и нормируется по ГОСТам 17375,17376-83 или ОСТам.

Технические характеристики гнутого отвода, изображенного на рис. 12.1.а определяют по специальным таблицам, созданным в соответствии с ОСТ 36-42-81. или из справочников.

Рисунок 12.1.а - Гнутый отвод

Технические характеристики сварных отводов, изображенных на рис. 12.1.б. также определяют по специальным таблицам.

П ереходы

по конструкции различают концентрические

и экцентрические, по методу изготовления

– бесшовные и сварные. Сварные переходы

по ОСТ 36-44-81 изготавливают вальцованные,

лепестковые и формованные. Вальцованные

переходы имеют не более двух сварных

швов вдоль образующей конуса при

расстоянии между ними не менее 100мм. В

лепестковых переходах из сварных

прямошовных труб ось одного из вырезов

должна совпадать со сварным швом.

Формованные переходы получают методом

обжима конца трубы для меньшего диаметра

или раздачи конца трубы для большого

диаметра.

ереходы

по конструкции различают концентрические

и экцентрические, по методу изготовления

– бесшовные и сварные. Сварные переходы

по ОСТ 36-44-81 изготавливают вальцованные,

лепестковые и формованные. Вальцованные

переходы имеют не более двух сварных

швов вдоль образующей конуса при

расстоянии между ними не менее 100мм. В

лепестковых переходах из сварных

прямошовных труб ось одного из вырезов

должна совпадать со сварным швом.

Формованные переходы получают методом

обжима конца трубы для меньшего диаметра

или раздачи конца трубы для большого

диаметра.

Рисунок 12.1.б - Сварной отвод

При монтаже узлов трубопроводов в цехах в большинстве случаев применяют готовые переходы заводского производства. Для изготовления вальцованных и формованных переходов требуется специальное оборудование, поэтому чаще в трубозаготовительных цехах и на монтажных площадках используют лепестковые переходы. Размеры таких переходов сводят в таблицы, также как размеры шаблона для их разметки.

На рисунке 12.2 показан эскиз лепесткового перехода

Рисунок 12.2. - Лепестковый переход

Фланцы.

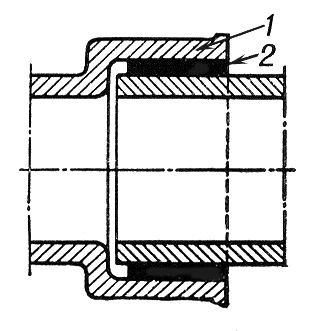

Фланцы трубопроводов по конструкции и способу присоединения к трубам в соответствии с ГОСТ 12815-80* подразделяются на плоские приварные, которые привариваются к трубам двумя швами; приварные встык; свободные на приварном кольце. В трубопроводах из легированных сталей применяют свободные фланцы, опирающиеся на отбортованный конец трубы. Фланцы, соединяемые с трубой на резьбе, используют преимущественно для трубопроводов высокого давления. Эскиз фланца показан на рис. 12.3. Часто к фланцу приваривается втулка.

Для взаимозаменяемости фланцев в трубопроводах различного назначения их размеры – наружный диаметр, диаметр болтовой окружности, число и диаметр болтовых отверстий – стандартизированы. Номенклатура основных типов стальных фланцев для трубопроводов давлением до 20 МПа и пределы их применения задаются таблицами. Типы присоединительных литых фланцев арматуры и технологического оборудования приведены в ГОСТ 12817-80 из серого чугуна, ГОСТ 12819 -80 – из стали.

Для создания герметичности разъемным соединениям между фланцами устанавливают прокладку, а соприкасающимся поверхностям фланцев придают специальную форму в зависимости от давления и свойств транспортируемого продукта. ГОСТ 12815-80 предусмотрено 9 исполнений уплотнительных плоскостей: с соединительным выступом, с выступом, с впадиной, с шипом, с пазом, под линзовую прокладку, под прокладку овального сечения, с шип-пазом под фторопластовые прокладки (два исполнения).

Смещения осей отверстий под болты или шпильки от номинального размера должны быть для отверстий диаметром, мм: 0,5 – от 14 до 26; 1,6 – от 30 до 45.

На наружной цилиндрической поверхности фланцев трубопроводов следует выполнять такую маркировку: марка материала фланца (за исключением фланцев из стали ВСтЗсп, ВСтЗпс), условный проход в мм и условное давление в Па без указания букв Dy и Py и размерности, буква Ф для фланцев под фторопластовую прокладку.

Прокладки для уплотнения фланцевых соединений должны обладать упругостью и прочностью для восприятия внутреннего давления и температурных удлинений, а также химической и тепловой стойкостью. Техническая характеристика материала для прокладки фланцевых соединений трубопроводов обычно задается таблицами.

Рисунок 12.3.а - Фланец

Также для соединения труб часто используют тройники. Равнопроходный сварной тройник изображен на рисунке 12.3.б.

Рисунок 12.3.б. - Равнопроходный тройник

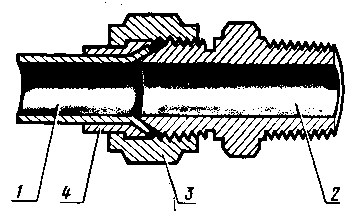

Для соединения трубопроводов используются также резьбовые соединения. На рисунках 12.4.а-в изображены муфтовое, раструбное и штуцерное соединение труб.

Р исунок 12.4.а. - Муфтовое соединение.

1-раструб, 2 –набивка

Рисунок 12.4.б. - Раструбное соединение.

1 –труба, 2- штуцер, 3 –накидная гайка, 4-втулка

Рисунок 12.4.в. - Штуцерное соединение

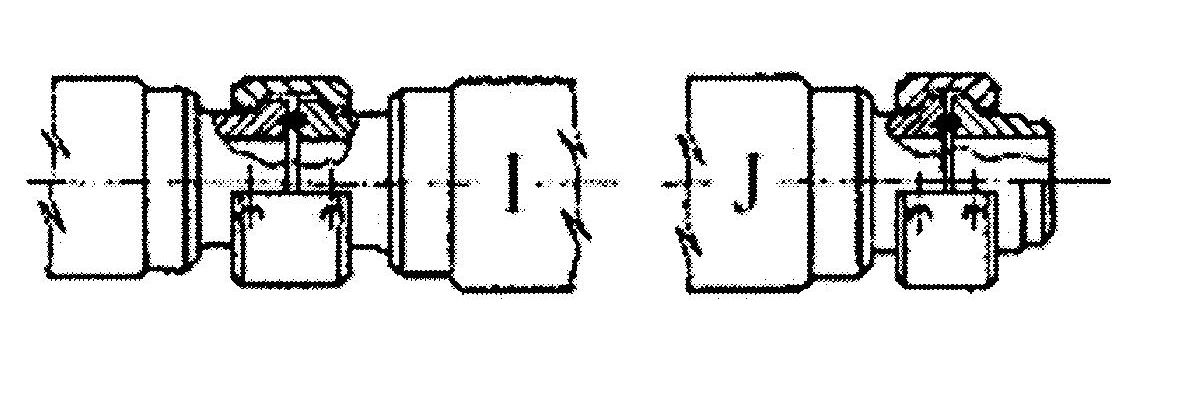

Используется также бугельное соединение труб зажимного типа , оно изображено на рис.12.4.г.

I — бугельное соединение зажимного типа, в котором наружный диаметр зажима равен наружному диаметру рукава, J — бугельное соединение с наконечником под сварку.

Рисунок 12.4.г - Бугельное соединение труб

Следует отметить, что не допускается применение резьбовых и фланцевых соединений для трубопроводов, прокладываемых в труднодоступных для осмотра местах.

Описание прокладочных материалов для резьбовых соединений приведено в разд. 2.3.2.

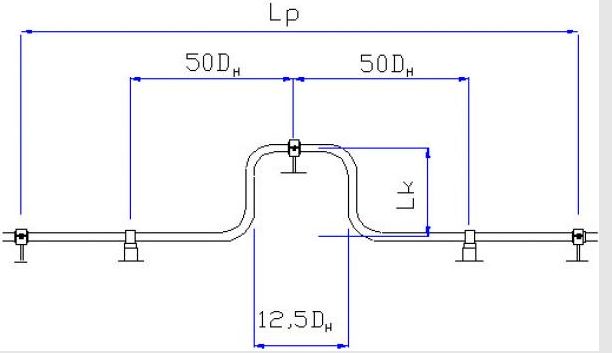

Компенсаторы

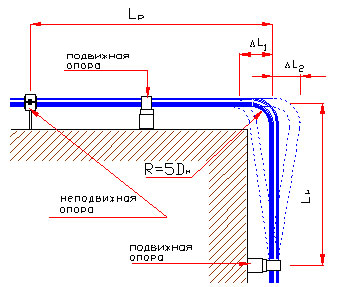

Компенсатор - специальная конструкция или участок нефтепровода заданной кривизны, предназначенный для восприятия температурных перемещений (т.е. для поглощения температурных деформаций при транспортировке горячих и холодных сред). Наиболее часто используют П-образный, Г-образный и Z-образный компенсаторы, хотя существуют также омега-образный (лирообразный) компенсаторы.

Отдельно можно выделить сильфонные компенсаторы. Компенсатор сильфонный – это устройство, гибкая вставка, используемое в системах трубопроводов, служащее для компенсации изменения длины участков трубопроводов, возникшее из-за температурного расширения материала труб или вследствие монтажных работ.

Во всех случаях компенсаторы должны изготовляться из труб или того же листового металла, который использовался для изготовления прямых участков трубопроводов. Компенсаторы создают дополнительные местные сопротивления, размещение их может вызывать усложнение конструкции сети, поэтому восприятие температурных удлинений трубопроводов лучше осуществлять за счет их гибкости и по возможности избегать установки компенсаторов. К компенсаторам прибегают лишь в тех случаях, когда данная трубопроводная система не обеспечивает полной температурной самокомпенсации.

Эскиз П-образного компенсатора изображен на рис. 12.4.д, Г-образного –на рисунке 12.4.е.

Рисунок 12.4.д. - Эскиз П-образного компенсатора

Рисунок 12.4.е. - Эскиз Г-образного компенсатора