- •Предисловие

- •Нормативные ссылки

- •Используемые сокращения

- •Введение

- •1 Экономика компании (отрасли)

- •1. Оао «ак «Транснефть», ее основные цели, задачи, функции, структура управления

- •2. Организационная структура оао «ак «Транснефть»

- •3. Экономика нефтепроводного транспорта и Компании на современном этапе, перспективы развития

- •2 Основы технического черчения

- •1. Форматы

- •2. Основная надпись

- •3. Масштабы

- •4. Линии

- •5. Основы проекционного черчения. Расположение проекций на чертеже

- •6. Основные правила нанесения размеров на чертеже

- •7. Разрезы

- •8. Сечения

- •9. Выносные элементы

- •10. Выполнение эскизов деталей

- •11. Сборочный чертеж

- •12. Выполнение спецификации к сборочному чертежу

- •13. Выполнение схем

- •3 Материалы трубопроводного транспорта

- •3.1 Металлы и сплавы, их свойства и обозначения

- •3.1.1 Чугуны

- •1. Серые литейные чугуны

- •2. Высокопрочные чугуны

- •3. Ковкие чугуны

- •3.1.2 Конструкционные стали

- •3.1.2.А Углеродистые стали

- •2.1.2.Б Легированные стали

- •3.1.2.В Классификация сталей

- •3.1.3 Инструментальные стали и сплавы

- •3.1.4 Коррозионностойкие (нержавеющие) стали

- •3.1.5 Стали для труб нефтепроводов

- •3.1.6 Цветные металлы и сплавы

- •1. Медь и ее сплавы

- •2. Алюминий и его сплавы

- •3.2 Другие материалы для трубопроводного транспорта

- •3.2.1 Крепежные соединения

- •3.2.2 Прокладочные набивочные и уплотнительные материалы

- •3.2.2.А Резины: классификация, состав и области применения

- •3.2.2.Б Паронит, электронит

- •3.2.2.В Терморасширенный (гибкий) графит

- •3.2.2.Г Войлок

- •3.2.2.Д Асбестовые материалы

- •3.2.2.Е Эбонитовые изделия

- •3.2.2.Ж Бумажные материалы

- •3.2.2.З Лакокрасочные покрытия

- •3.2.2.И Незамерзающие жидкости

- •3.2.2.К Смазочные материалы

- •3.2.2.Л Рукава и шланги резиновые их применение и условное обозначение

- •4 Основы гидравлики

- •5 Основы электротехники и оборудование

- •5.1 Применение электроэнергии на трубопроводном транспорте нефти

- •1. В линейной части:

- •2. На нефтеперекачивающих станциях:

- •3. На резервуарных парках:

- •4. Во вспомогательных системах и системах управления и защиты:

- •5.2 Электрическое поле, ток и его источники

- •5.3 Соединение проводников. Превращение электрической энергии

- •5.4 Электрические машины. Трансформаторы и выпрямители

- •5.5 Электродвигатели синхронные и асинхронные. Основные правила эксплуатации электродвигателей

- •5.5.1 Синхронные электродвигатели

- •5.5.2 Асинхронные электродвигатели

- •5.5.3 Эксплуатация электродвигателей

- •5.6 Воздушные электролинии. Опоры воздушных линий. Провода и тросы

- •5.7 Монтаж кабельных линий. Прокладка кабелей

- •5.8 Распределительные устройства и подстанции.

- •5.9 Электрическое освещение

- •5.10 Заземление электроустановок

- •5.11 Основные правила обслуживания электроустановок

- •6 Сварка и резка металлов

- •6.1 Физические основы сварки

- •6.2 Классификация способов сварки.

- •6.3 Виды дуговой сварки

- •6.4 Электрическая сварочная дуга

- •6.5 Источники питания сварочной дуги

- •6.6 Сварочная проволока и электроды

- •6.7 Ручная дуговая сварка плавящимся электродом

- •6.8 Дуговая сварка под слоем флюса

- •6.9 Дуговая сварка в защитных газах

- •6.10 Дуговая сварка неплавящимся электродом

- •6.11 Электрическая контактная сварка

- •6.12 Сварка сосудов и трубопроводов

- •6.13 Термическая резка металлов

- •7 Основы слесарного дела

- •7.1 Общие понятия

- •7.2 Разметка

- •7.3 Рубка металла

- •7.4 Правка и гибка металла

- •7.5 Резка металлов и труб

- •7.6 Опиливание металлов

- •7.7 Сверление, развертывание и зенкование отверстий

- •7.8 Нарезание резьбы

- •7.9 Шабрение плоскостей

- •7.10 Притирка

- •7.11 Паяние и лужение

- •7.12 Ремонт запорной арматуры

- •7.13 Соединение и разъединение труб

- •7.14 Склеивание

- •8 Грузоподъемные машины и механизмы

- •8.1 Основные сведения о грузоподъемных машинах, используемых на трубопроводном транспорте

- •8.1.1 Грузоподъемные краны

- •8.1.2 Трубоукладчики

- •8.1.3 Краны-манипуляторы

- •8.2 «Основные сведения о съемных грузозахватных приспособлениях»

- •8.2.1 Стропы и захваты

- •8.2.2 Стропы-полотенца и троллейные подвески

- •8.2.3. «Правила эксплуатации съемных грузозахватных приспособлений»

- •8.3 Правила эксплуатации грузоподъемных машин

- •9 Свойства нефти

- •9.1 Общие сведения о составе и свойствах нефти

- •9.1.1 Пожаровзрывоопасные свойства нефти

- •9.2 Требования к нефти

- •10 Магистральные нефтепроводы

- •10.1 Основные понятия

- •10.2 Линейные сооружения магистрального нефтепровода

- •10.3. Автоматизация и телемеханизация магистральных нефтепроводов.

- •10.3.1. Автоматизация магистральных нефтепроводов и нефтеперекачивающих станций

- •10.3.2. Телемеханизация магистральных нефтепроводов

- •10.3.3. Производственно-технологическая связь

- •10.3.4. Обслуживание боксов и узлов кип и асу тп линейной службой эксплуатации.

- •11 Оборудование нпс

- •11.1 Основное оборудование нпс

- •11.1.1 Резервуары нпс

- •11.1.2 Насосы

- •11.1.3 Узел предохранительных устройств

- •11.1.4 Фильтры-грязеуловители

- •11.1.5 Система измерения контроля нефти - сикн

- •11.1.6 Система сглаживания волн давления, шланговые клапаны

- •11.1.7 Блок регуляторов давления

- •11.2 Вспомогательные системы нпс

- •11.2.1 Система пожаротушения

- •11.2.2 Система вентиляции

- •11.2.3 Система канализации.

- •11.2.4 Система водоснабжения

- •12 Трубы и арматура нефтепроводов

- •12.1 Трубы

- •12.2 Виды соединений трубопроводов

- •12.3 Трубопроводная арматура

- •12.3.1 Классификация трубопроводной арматуры

- •12.3.2 Условные обозначение трубопроводной арматуры

- •12.3.3 Запорная арматура

- •12.3.4 Предохранительные клапаны и устройства

- •12.3.5 Обратные клапаны

- •12.3.6 Регулирующая арматура

- •12.3.7 Эксплуатация арматуры

- •13 Линейная часть магистрального нефтепровода Факторы, влияющие на выбор трассы.

- •13.1 Схемы прокладки нефтепроводов

- •13.2 Линейные сооружения мн

- •13.3 Переходы через естественные и искусственные препятствия

- •13.3.1 Надземные переходы

- •13.3.2 Устройство и способы сооружения подводных переходов

- •13.3.3 Прокладка трубопроводов через болота и обводненные участки

- •13.3.4 Переходы через автомобильные и железные дороги

- •13.4 Устройство камер приема, пуска, пропуска сод

- •14 Обслуживание линейной части магистрального нефтепровода

- •14.1 Организация обслуживания линейной части магистральных нефтепроводов.

- •14.1.1. Охранная зона нефтепровода

- •14.1.2. Оформление трассы нефтепровода

- •14.1.3. Работы по техническому обслуживанию и ремонту объектов мн

- •14.2. Очистка внутренней полости линейной части нефтепроводов и проведение диагностики

- •14.2.1. Проведение очистки и диагностики мн

- •14.2.1.А. Очистка внутренней полости нефтепроводов. Скребки.

- •14.2.1.Б. Диагностика мн и технологических нефтепроводов

- •4. Дефектоскопы внутритрубные ультразвуковые типа уск-02. 19.02.11

- •14.3. Основная техническая документация мн

- •14.4. Обслуживание технологических трубопроводов нпс и резервуаров.

- •15 Капитальный ремонт магистрального нефтепровода

- •15.1 Общие положения

- •15.2 Организационно-техническая подготовка капитального ремонта

- •15.2.1 Организационные мероприятия

- •15.2.2 Подготовительные работы

- •15.3 Капитальный ремонт нефтепровода с полной заменой труб

- •15.3.1 Последовательность технологических операций при капитальном ремонте с полной заменой труб

- •15.4 Капитальный ремонт нефтепровода с полной заменой изоляционного покрытия

- •15.4.1 Последовательность технологических операций при капитальном ремонте полной заменой изоляционного покрытия

- •15.5 Выборочный ремонт нефтепровода

- •15.5.1. Технологические операции при выполнении выборочного ремонта

- •15.6 Виды работ, проводимые при всех типах капитального ремонта

- •15.6.1. Земляные работы при капитальном ремонте нефтепровода

- •15.6.1.А Рекультивация плодородного слоя почвы

- •15.6.1.Б. Разработка траншеи и ремонтного котлована 310/1 29.01.11

- •15.6.1.В. Засыпка траншей

- •15.6.2. Очистка внешней поверхности трубопровода

- •15.6.3. Сварочно-восстановительные работы при капитальном ремонте нефтепровода

- •15.6.4. Изоляционные работы при капитальном ремонте нефтепровода.

- •15.6.5 Подъем, поддержание и уклада нефтепровода при капитальном ремонте

- •15.6.5.А. Особенности подъема, поддержания и укладки трубопровода при капитальном ремонте с заменой труб

- •15.6.5.Б Особенности подъема, поддержания и укладки трубопровода при ремонте с заменой изоляционного покрытия

- •15.6.5.В Особенности подъема, поддержания и укладки трубопровода при выборочном ремонте

- •15.6.5.Г. Укладка изолированного нефтепровода в траншею.

- •15.6.6. Очистка внутренней полости и испытание нефтепровода на прочность и герметичность после капитального ремонта. Сдача нефтепровода в эксплуатацию

- •15.6.6.А Очистка полости нефтепровода

- •15.6.6.Б. Испытание нефтепровода на прочность и герметичность

- •15.6.6.В. Сдача нефтепровода в эксплуатацию

- •15.7 Машины, механизмы и приспособления, применяемые при капитальном ремонте нефтепровода

- •16 Ремонт дефектов магистрального нефтепровода

- •16.1 Типы дефектов и методы ремонта

- •16.2 Методы ремонта дефектных участков мн без вырезки

- •16.2.1 Шлифовка

- •16.2.2 Заварка дефектов

- •16.2.3 Установка ремонтных муфт

- •16.3 Технология замены поврежденного участка нефтепровода методом вырезки

- •16.3.1 Земляные работы

- •16.3.2 Вскрытие нефтепровода и сооружение ремонтного котлована

- •16.3.3 Устройство амбара для приема нефти

- •16.3.4 Врезка вантузов в нефтепровод

- •16.3.5 Остановка перекачки нефти по нефтепроводу и отключение участка

- •16.3.6 Откачка нефти из отключенного участка

- •16.3.7 Вырезка дефектных труб, «катушек»

- •16.3.8 Герметизация полости нефтепровода

- •16.3.9 Сварочно-монтажные работы

- •16.3.10 Заполнение трубопровода нефтью после окончания работ и пуск нефтепровода

- •16.3.11 Вывод нефтепровода на заданный режим

- •16.3.12 Изоляция врезанной катушки

- •17 Аварийно-восстановительные работы

- •17.1 Методы обнаружения разрывов мн

- •17.2 Планы ликвидации возможных аварий

- •17.2.1 Классификация и характеристика аварий

- •17.2.2 Оперативная часть плана

- •17.2.3 Техническая часть плана 310/1 4.03.11

- •17.3 Организация работ по ликвидации аварий

- •17.3.1 Методы ликвидации аварий

- •17.3.2 Ликвидация аварий на участках магистральных нефтепроводов

- •1. Сооружение земляного амбара. Сбор нефти.

- •2. Подготовка ремонтной площадки и размещение технических средств.

- •3. Вскрытие нефтепровода и сооружение ремонтного котлована.

- •4. Освобождение аварийного участка нефтепровода от нефти.

- •5. Вырезка дефектного участка.

- •6. Контроль качества сварных швов.

- •7. Засыпка ремонтного котлована.

- •17.3.3 Ликвидация аварий на особых участках магистральных нефтепроводов

- •17.3.4 Ликвидация последствий аварии

- •17.4 Подразделения службы ликвидации аварий

- •18 Устройство и эксплуатация основных приспособлений и механизмов для ремонта магистральных нефтепроводов

- •18.1 Устройство для холодной врезки ухв-150, ухв-300

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •3. Конструкция устройства.

- •4. Порядок вырезки отверстия в нефтепроводе через вантуз.

- •5. Действия при нештатных ситуациях.

- •6. Транспортирование и хранение устройства.

- •7. Меры безопасности при эксплуатации устройств.

- •8. Ограничения применения устройств ухв-150, ухв-300.

- •18.2 Прорезное устройство акв-103 «Пиранья»

- •1. Назначение устройства.

- •2. Технические характеристики.

- •3. Комплектность устройства.

- •4. Конструкция устройства.

- •5. Порядок вырезки отверстия в нефтепроводе через вантуз.

- •6. Действия при нештатных ситуациях.

- •7. Транспортирование и хранение устройства.

- •8. Меры безопасности при эксплуатации устройства.

- •9. Ограничения применения устройства «Пиранья – 2с».

- •18.3 Приспособление для перекрытия патрубков типа «пакер-м»

- •1. Назначение приспособления.

- •2. Технические характеристики приспособления.

- •3. Конструкция приспособления.

- •4. Порядок проведения работ по герметизации патрубка и ликвидации вантуза.

- •5. Хранение и транспортирование приспособления.

- •6. Меры безопасности при эксплуатации приспособления типа «Пакер».

- •7. Ограничения применения технологии «Пакер».

- •18.4 Машина для безогневой резки труб мрт 325…1420 мм «Волжанка - 2»

- •1. Назначение машины.

- •2. Технические характеристики труборезной машины.

- •3. Конструкция труборезной машины.

- •4. Порядок вырезки «катушки» нефтепровода.

- •5. Действия при нештатных ситуациях.

- •6. Хранение и транспортирование приспособления.

- •7. Меры безопасности при эксплуатации машин безогневой резки труб.

- •18.5 Устройство для перекрытия внутренней полости магистральных нефтепроводов «Кайман»

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •3. Конструкция устройства.

- •4. Порядок установки герметизатора во внутреннюю полость нефтепровода.

- •5. Хранение и транспортирование герметизатора.

- •6. Меры безопасности при эксплуатации герметизаторов «Кайман».

- •18.6 Герметизатор резинокордный для временного перекрытия внутренней полости магистральных нефтепроводов «грк»

- •1. Назначение устройства.

- •2. Технические характеристики устройства.

- •Основные технические характеристики герметизатора грк

- •3. Конструкция герметизатора.

- •4. Порядок герметизации внутренней полости нефтепровода.

- •5. Хранение и транспортирование герметизатора.

- •6. Меры безопасности при эксплуатации герметизаторов «грк».

- •19 Защита магистральных нефтепроводов от коррозии

- •19.1 Виды и механизмы коррозии стальных трубопроводов. Методы защиты мн от коррозии

- •19.2 Защита магистральных нефтепроводов изоляционными покрытиями

- •19.3 Электрохимическая защита

- •20 Промышленная, пожарная безопасность и охрана труда

- •20.1 Ростехнадзор, Министерство здравоохранения и социального развития.

- •20.2 Федеральный Закон «о промышленной безопасности опасных производственных объектов»

- •20.2.1 Общие положения

- •20.2.2 Основы промышленной безопасности

- •20.3 Информация об обстоятельствах и причинах несчастных случаев на объектах мн

- •20.4 Содержание территории насосных станций

- •20.5 Правильное содержание рабочего места. Мероприятия, проводимые при введении аварийного режима

- •20.5.1 Мероприятия, проводимые при введении аварийного режима

- •20.6 Основные правила безопасности при эксплуатации электрооборудования

- •20.7 Организационные и технические мероприятия по организации безопасному проведению огневых работ, газоопасных и других работ повышенной опасности

- •20.8 Меры безопасности при проведении обслуживания линейной части магистрального нефтепровода

- •20.9 Меры безопасности при проведении ремонтных и аварийно-восстановительных работ на линейной части мн и технологических трубопроводов нпс

- •20.10 Меры безопасности при эксплуатации средств механизации, ручных машин, инструмента и приспособлений

- •20.11 Безопасный способ ведения сварочных работ при ремонте емкостей из-под горючих веществ

- •20.12 Правила хранения, использования и транспортировки баллонов с горючими газами и кислородом

- •20.13 Характеристики пожарной безопасности нефти и нефтепродуктов

- •20.14 Пожарная безопасность объектов мн

- •Назначение, содержание и местонахождение на объекте первичных средств пожаротушения.

- •20.15 Промышленная санитария на предприятии

- •20.16 Оказание первой доврачебной помощи при различных видах травм

- •20.16.1 Оказание первой помощи при поражении электрическим током

- •1. Освобождение пострадавшего от действия электрического тока

- •2. Оказание первой помощи при поражении электротоком

- •20.16.2 Оказание первой помощи при ранении

- •20.16.3 Оказание первой помощи при кровотечении

- •20.16.4 Оказание первой помощи при переломах, вывихах, ушибах и растяжениях связок

- •20.16.5. Оказание первой помощи при ожогах

- •20.16.6 Оказание первой помощи при обморожениях

- •20.16.7 Оказание первой помочи при попадании инородных тел

- •20.16.8 Оказание первой помощи при обмороке, тепловом и солнечном ударах и отравлениях

- •20.17 Меры безопасности при передвижении дорожно-строительной техники

- •20.18 Меры безопасности при выполнении земляных работ

- •20.18.1 Требования к выполнению земляных работ

- •20.18.2 Выполнение земляных работ в горных условиях

- •20.18.3 Земляные работы в многолетнемерзлых грунтах

- •20.18.4 Земляные работы на заболоченных участках

- •20.18.5 Земляные работы на переходах через водные преграды

- •20.18.6 Рекультивация земель

- •20.19 Меры безопасности при выполнении изоляционных работ

- •20.20 Меры безопасности при вырезке монтажу участков мн

- •20.21 Меры безопасности при герметизации мн

- •20.22 Меры безопасности при герметизации патрубков вантузов

- •20.23 Меры безопасности при работе с грузоподъемными устройствами и механизмами

- •21 Охрана окружающей среды

- •21.1 Понятия экологии как научной дисциплины

- •21.2. Антропогенное воздействие на окружающую среду

- •21.3. Экологический кризис. Глобальные экологические проблемы

- •21.4. Природные ресурсы

- •21.5. Загрязнение окружающей среды

- •21.5.1. Нефть и нефтепродукты как загрязнители окружающей среды

- •21.5.2. Причины загрязнения окружающей среды в процессе эксплуатации нефтепроводов

- •21.5.3. Пути устранения загрязнения при авариях на мн

- •21.6. Классификации выбросов нефти, оценка их количества

- •21.7. Система экологического менеджмента

- •21.7.1. Основные термины и определения сэм оао «ак «Транснефть»

- •21.7.2. Документ «Экологическая политика оао «ак «Транснефть»»

- •Список использованных источников

6.13 Термическая резка металлов

Под термической резкой металлов подразумеваются процессы, при которых металл в зоне реза нагревается до высоких температур и удаляется из полости реза в расплавленном жидком виде расплавленных шлаков и окислов. Для термической резки пользуются оборудованием, аппаратурой и материалами, сходными с применяемыми в процессах сварки металлов. Поэтому во многих случаях целесообразно рассматривать термическую резку вместе со сваркой, хотя цели этих двух процессов противоположны.

В процессе резки металл может удаляться из полости реза чисто термическим процессом, он расплавляется и вытекает. Но наиболее важный для техники металл - железо - легко окисляется, а в чистом кислороде может гореть подобно тому, как магний горит на воздухе; в результате металл превращается в окислы и шлаки, удаляемые из полости реза. В одних процессах резки преобладает термический процесс, в других - химический, но всегда оба эти процесса действуют совместно; в продуктах, удаляемых из полости реза, всегда можно обнаружить как металлическое железо, так и его окислы,

Термическая резка выполняется разными способами; наиболее важный и изученный способ – это кислородная резка, основанная на использовании химической реакции сгорания железа в кислороде. Более новый способ плазменной резки основан на использовании высокотемпературной плазменной струи, он быстро развивается и уже имеет промышленное значение. В перспективе могут найти применение струя фтора и световой луч, обычный и усиленный лазером.

Газокислородная резка. Газокислородная резка основана на способности железа сгорать в струе чистого кислорода с выделением значительного количества тепла по реакции 3Fe + 202 = Fe3 О4,. Выделяемое при горении железа довольно значительное количество тепла оплавляет поверхность металла, и получающийся жидкий металл увлекается в шлак вместе с расплавленными окислами. Количество тепла от сгорания железа при резке в 6 - 8 раз превышает количество тепла, выделяемое подогревательным пламенем резака.

Железо или сталь не загораются в кислороде при низких температурах, для начала горения металла в кислороде нужно подогреть металл до 1000 - 1200° С. Настоящая высококачественная кислородная резка металла возможна, лишь в том случае, если металл горит в твердом состоянии.

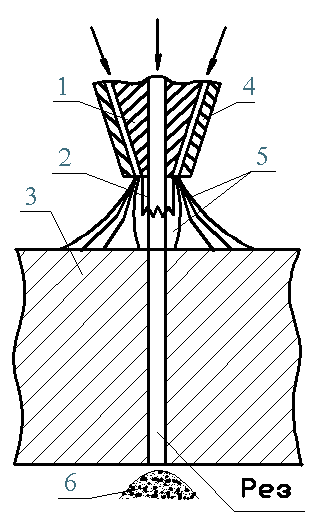

Процесс газокислородной резки можно представить следующим образом (рисунок 6.13). Смесь кислорода с горючим газом 4 выходит из подогревательного мундштука резака 1 и сгорает, образуя подогревательное пламя 5.

Рисунок 6.13. Газокислородная резка

Подогревательным пламенем металл нагревается до температуры начала горения, тогда по осевому каналу 2 режущего мундштука подается технически чистый кислород. Режущий кислород попадает на нагретый металл 3 и зажигает его. Начинается горение металла: при этом выделяется значительное количество тепла, которое совместно с подогревательным пламенем разогревает нижележащие слои металла, и горение быстро распространяется в глубину на всю толщину металла, прожигая сквозное отверстие, через которое режущая струя кислорода 6 выходит наружу, пробивая металл.

Если перемещать далее резак по прямой или кривой линии с надлежащей скоростью, то сжигание металла будет происходить по этой линии и металл будет разрезаться.

Таким образом, кислородная резка складывается из нескольких процессов: подогрева металла, сжигания металла в струе кислорода, выдувания расплавленного шлака из полости реза. Подогревательное пламя не тушат, и оно горит в течение всего процесса резки, так как количество тепла, выделяемого при сжигании железа недостаточно для возмещения всех потерь тепла зоны резки. Если подогревательное пламя потушить, то процесс резки быстро прекращается.

Практически указанным условиям удовлетворяет лишь железо и его технические сплавы - стали. Большинство других металлов, применяемых в технике и строительстве, не удовлетворяет указанным условиям и не поддается кислородной резке.

Для резки необходим чистый кислород; даже незначительное количество примесей заметно снижает скорость резки и сильно повышает расход кислорода. В качестве горючего для подогревательного пламени при кислородной резке может быть использован любой горючий газ, а также жидкие горючее - бензин, бензол, керосин и т. д.

Газокислородные резаки. В газокислородном резаке конструктивно объединены подогревательная и собственно режущая части. Подогревательная часть газокислородного резака по принципу устройства, конструкции и методам расчета аналогична сварочным горелкам. В зависимости от давления горючего газа подогревательная часть может быть инжекторной или безинжекторной. В промышленности обычно пользуются резаками с инжекторным подогревательным устройством, независимо от давления применяемого горючего газа.

Горючие газы для резки. Существует много горючих газов, достаточно калорийных, недефицитных и доступных для широкого промышленного использования. Возможно также использование жидких и даже твердых порошкообразных горючих. Самая высокая температура пламени получается при сжигании ацетилена.

Помимо высокой температуры пламени, ацетилен имеет и некоторые другие преимущества. Его легко получить на месте работ из твердого вещества - карбида кальция, удобного для перевозки и хранения. Ацетилено - кислородное пламя легко и удобно регулировать по виду центральной части, так называемого ядра пламени. Но в то же время ацетилен дефицитен, дорог, весьма взрывоопасен.

Ацетилено - кислородное пламя в наиболее горячей части имеет температуру около 3100—3200° С. Ни один другой горючий промышленный газ не может дать температуру выше 2500—2700° С.

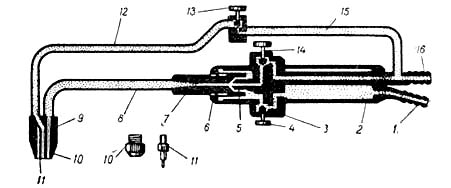

Схема ацитиленово - кислородного резака приведена на рисунке 6.14.

1- ацетиленовый ниппель, 2-рукоятка, 3-корпус,4-ацетиленовый вентиль,5-инжектор, 6-накидная гайка, 7-камера смешения, 8-трубка подачи горячей смеси, 9-голова резака, 10-наружный мундштук, 11-внутренний мундштук, 14-трубка режущего кислорода, 13-вентиль режущего кислорода, 14-вентиль подогревающего кислорода, 15-трубка режущего кислорода, 16-кислородный ниппель

Рисунок 6-14 -Схема резака для ацетиленово-кислородной резки.

Правила обращения с резаками.

Правила обращения с резаками сводятся к следующему. Перед началом работы резаком необходимо проверить все его соединения на плотность и исправность инжектора. Проверка работы инжектора производится так же, как это описано для горелки. Для проверки плотности соединений поступают следующим образом. Выходные отверстия в мундштуке заглушают, закрывают ацетиленовый вентиль, присоединяют к кислородному ниппелю шланг, по которому в каналы резака подается кислород или воздух под давлением 10 кг/см2 —для проверки кислородных каналов и 3 кг/см2 — для проверки каналов горючего и горючей смеси. Затем резак погружают в воду. Наличие неплотностей обнаруживается по выходящим через них пузырькам газа.

Зажигание резака производят в такой последовательности. Открывают немного вентиль для подогревающего кислорода и создают разрежение в ацетиленовых каналах. Затем открывают ацетиленовый вентиль и поджигают горючую смесь, выходящую из мундштука. Далее необходимо отрегулировать подогревательное пламя резака с помощью соответствующих вентилей, после чего пустить режущий кислород. Струя режущего кислорода должна располагаться в центре подогревательного пламени.

В резаке могут иметь место следующие неисправности: неплотности в соединениях, неправильная установка, износ деталей, засорение каналов, наличие в каналах рисок, заусенцев и др. Если при зажигании горючей смеси в резаке возникают хлопки, то это указывает на пропуск режущего кислорода в месте посадки внутреннего мундштука в головку. В этом случае посадочные поверхности мундштука и головки следует притереть и тем устранить неплотность их соединения. Неправильная установка внутреннего мундштука в головке вызывает отклонение режущей струи от центра подогревающего пламени. При наличии заусенцев и царапин на кромках каналов мундштуков форма подогревательного пламени искажается. Заусенцы и царапины удаляются с помощью шлифовки.

Плазменная резка. Плазма представляет собой смесь электрически нейтральных молекул газа и электрически заряженных частиц. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. Плазма электропроводна, и при действии электрических полей в ней возникают электрические токи. Ускорения, сообщаемые заряженным частицам действием электрических и магнитных полей путем соударений, передаются нейтральным частицам газа, и весь объем плазмы может получать направленное движение, образуя струю или факел горячего газа. Электрические поля, воздействуя на плазму, передают энергию заряженным частицам, а через них и всей плазме и могут повышать ее температуру примерно до 20 000° С.

Плазменным факелом можно осуществлять различные виды работ сварку, резку, напыление, термообработку и т. д., причем можно обрабатывать как металл, так и неметаллические материалы - стекла, керамику и пр.

Плазма может быть получена различными способами, самый простой и распространенный из них - нагрев газа в дуговом разряде.

Особенности плазменного нагрева выдвигают особые требования к источнику питания. Для плазменного нагрева желательно постоянство подводимой мощности, IU= const.

Питание дуги, создающей плазменный факел, можно производить как постоянным, так и переменным током разной частоты. Плазменная струя имеет несколько регулируемых параметров: сварочный ток и напряжение, угол наклона струи, расход и скорость истечения газа, состав газа, геометрическая форма струи и т. д. Применением соответствующих насадок струе или факелу плазмы можно придать различную форму - цилиндра, конуса, иглообразную, прямого стержня, петли, диска и пр. Разнообразие регулируемых параметров значительно повышает гибкость плазменной струи и повышает ее технологическую ценность.

Плазмотроны. Горелку для плазменной резки, или плазменный резак, в настоящее время называет плазмотроном. Плазмотрон для резки отличается от плазменной сварочной горелки размерами, большей электрической мощностью, большим расходом газа, обязательным охлаждением. Наиболее существенные части плазмотрона - электроды и сопло для выхода газа, образующего плазменную струю. До недавнего времени материалом электрода служил исключительно вольфрам. Сейчас для электродов применяют также металл цирконий. Электрод введен в металлический корпус плазмотрона и электрически изолирован от него. С другой стороны к корпусу присоединено сопло с калиброванным выходным обжимающим каналом для плазменной струи. Диаметр выходного канала сопла при средних режимах 3 - 5 мм.

Простейшие плазмотроны для ручной резки находят промышленное применение на металлах, не поддающихся газокислородной резке.

Газы для плазмотронов. Рабочий газ для плазменной резки имеет первостепенное значение. Плазменная резка была создана и первоначально развивалась на использовании аргона в качестве рабочего газа. Но производительность резки на аргоне сравнительно низка, значительно ниже, чем при других газах.

Значительно эффективнее для резки двухатомные газы. Из двухатомных газов большого внимания заслуживает водород, он имеет очень высокую теплоемкость и высокую теплопроводность. Плазменная струя водорода является особенно "горячей", расплавляет и режет металл быстрее, чем другие газы. Одновременно она усиливает износ сопла. Обычно считают, что водородная плазма слишком горяча и применяют водород не в чистом виде, а в смеси с аргоном или азотом.

К недостаткам водорода относится и его взрывоопасность в смеси с воздухом.

Представляет интерес недефицитный двухатомный азот. Он пригоден для плазменной резки после достаточной очистки, которая делает его уже довольно дорогим газом.

В плазмотрон подается два независимых потока газа. Один, меньший, называемый защитным, омывает электрод и защищает его от окисления. В качестве защитного газа применяется обычно аргон. Второй газ, рабочий или плазмообразующий, подается в большем количестве, составляя основную часть общего газового потока, выходящего из плазмотрона. В качестве рабочего газа может применяться дешевый технический азот, иногда воздух.

Дуговая резка металлов.

Дугой также можно производить резку металла, выплавляя его из полости реза и предоставляя возможность свободно вытекать. Резка может быть произведена как угольным, так и металлическим электродом. Резка угольным электродом на постоянном токе дает лучшие результаты. Применяется нормальная или прямая полярность, т. е. на электроде минус, а на основном металле - плюс. Электроды лучше применять графитные, так как для заданной силы тока они могут быть меньшего диаметра и, таким образом снижать ширину реза; кроме того, графитные электроды медленнее обгорают при работе и расход их значительно меньше по сравнению с расходом электродов из амфорного угля. Основное внимание при резке угольной дугой нужно обращать на возможность быстрого, свободного и удобного вытекания расплавленного металла из полости реза.

Для резки угольной дугой применяются токи 400 - 1000 а. При толщинах металла до 12 мм резка угольной дугой может дать достаточно высокую производительность. С увеличением толщины металла производительность быстро падает, и при толщинах свыше 15 мм кислородная резка всегда производительнее. По качеству резки, чистоте кромок и ширине реза дуговой способ значительно уступает кислородному. На больших токах иногда применяют пластинчатые электроды прямоугольного сечения,

При резке металлическим электродом для стержня электрода пригодна любая, даже непригодная для сварки проволока из низкоуглеродистой стали; загрязнения металла проволоки не имеют особого значения. Электроды для резки покрываются обмазкой для повышения устойчивости дуги, замедления плавления электрода, изоляции электродного стержня от основного металла при введении электрода в полость реза, а иногда и для ускорения резки за счет окисления основного металла богатыми кислородом окислами, вводимыми в состав электродной обмазки.

Воздушно-дуговая резка. В этом способе металл расплавляется электрической дугой с неплавящимся электродом и расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду. Воздушно-дуговой процесс чаще используется для поверхностной обработки или строжки металла, но может быть использован и для разделительной резки.

Окисление выдуваемого металла не очень значительно, и выдуваемые продукты на 80% состоят из металлического железа.

Резак для воздушно-дуговой резки представляет собой держатель электродов усиленной конструкции на большие токи; головка держателя имеет сопла для воздуха. Рукоятка держателя приспособлена для присоединения токоподводящего кабеля и воздушного шланга и имеет клапан или другое устройство для пуска и выключения воздуха. Сопла для выхода воздуха имеют форму небольших круговых отверстий или кольцевой щели, охватывающей электрод.

Специальные виды термической резки. При обычной кислородной резке, когда режущая струя направлена приблизительно нормально к поверхности металла, прорезается вся его толщина; здесь преследуется цель отделить или отрезать часть металла. Такая резка может быть названа разделительной. Возможен и другой способ использования режущей кислородной струи: она может быть направлена под очень малым углом к поверхности металла, почти параллельно ей . В этом случае струя кислорода выжигает на поверхности металла канавку овального сечения. Подобный метод называется кислородной обработкой, иногда кислородной строжкой или кислородной вырубкой металла.

Для кислородной обработки применяются специальные резаки, выпускаемые нашей промышленностью. Резак выбирает канавку шириной 15—50 мм, глубиной 2—20 мм со скоростью 1,5—10 м/мин, удаляя 1,0— 4,5 кг металла в минуту. Расход кислорода равен 200—300 л на 1 кг удаленного металла. Подобным резаком можно выбирать на поверхности металла канавки овального сечения, производя как бы грубую строжку. Повторный проход поверхности резаком со срезкой гребешков канавками уменьшенных размеров дает более чистую обработку. При правильной работе получается чистая и гладкая поверхность канавок.

Кислородную обработку можно уподобить механической обработке металла резанием, с заменой резца кислородным резаком Соответственно процессом кислородной обработки можно выполнить многие операции обработки резанием: строжку, обточку, расточку, нарезку грубой резьбы и т. п., когда достаточно грубой черновой обработки. Возможны также механизированные станки для кислородной строжки, обточки и т. п., требующие весьма незначительной мощности для перемещения резака вдоль обрабатываемой поверхности.

В настоящее время практическое применение кислородной обработки быстро расширяется. Кислородная обработка нашла довольно широкое применение на металлургических заводах для удаления и вырубки трещин, расслоений и других поверхностных дефектов в обжатых слитках. Удаление производится не только вручную, но и механизированным способом, на специальных машинах для огневой или кислородной зачистки. В этом случае удаляются не отдельные дефекты, а весь наружный слой металла толщиной около 3 мм по всей боковой поверхности слитка.

Своеобразным способом является резка кислородным копьем которое представляет собой толстостенную трубку достаточной длины, присоединенную к стволу или рукоятке. Трубка быстро сгорает во время работы и поэтому должна легко и удобно заменяться новой. Внутренний диаметр трубки 2—4 мм, наружный 8—10 мм. При слишком большом внутреннем диаметре в трубку закладывают стальные прутки, уменьшающие свободное сечение трубки и увеличивающие количество сгорающего металла копья. Процесс резки кислородным копьем заключается в прожигании металла струей кислорода, проходящей через стальную трубку, прижатую свободным концом к прожигаемому металлу. Резка производится без использования газового подогревательного пламени, которое заменяется довольно быстрым сгоранием металла самой трубки-копья до 0,5—1 м/мин. Начинается резка с подогрева места начала реза на металле или, что удобнее, с подогрева конца копья, например сварочной горелкой или дугой. При пропускании кислорода конец копья быстро загорается; дальнейший подогрев не нужен, и можно приступить к резке. Затем копье слегка прижимают к металлу и быстро углубляют в него со скоростью 0,15—0,40 м/мин, выжигая отверстие круглого сечения с гладкими стенками.

Расплавленный шлак выдувается из отверстия наружу избыточным кислородом и образующимися газами. При значительной глубине прожигаемого отверстия необходимо ставить изделие наклонно, облегчая вытекание шлаков из отверстия под действием силы тяжести. Копьем можно резать но только сталь, но и чугун, цветные металлы, затвердевшие шлаки, бетон, каменные породы и т. п. В подобных случаях резка происходит под тепловым воздействием горящего копья. Диаметр прожигаемого отверстия обычно составляет 20—60 мм, глубина его может быть доведена до 3 м. Давление кислорода на входе копья равно 5—7 ати, расход кислорода 30—60 мя/ч. Расход трубки быстро растет с глубиной отверстия.

Кислородное копье находит различное применение, например прожигание отверстий, леток в металлургических печах, шпуров в козлах и стальных блоках для подрыва их взрывчаткой, отверстий в бетоне и т. п. При резке кислородным копьем искры и брызги шлака разбрасываются на несколько метров, что вызывает необходимость защиты рабочих и устранения опасности пожара.

Рассмотрим специальный процесс кислородно-флюсовой резки, часто дающий хорошие результаты при резке металлов, для которых обычный метод кислородной резки малопригоден или совсем непригоден. Весьма благоприятным для кислородной резки сочетанием физико-химических свойств обладают технически чистое железо и обычная низкоуглеродистая сталь, которые с успехом режутся кислородом. Однако многие легированные стали плохё поддаются обычной кислородной резке, например все стали о! значительным содержанием хрома, который при горении стали образует тугоплавкую окись хрома Сг203, преграждающую доступ кислорода к поверхности металла. К таким сталям принадлежат хромоникелевые нержавеющие и жаростойкие стали.

Для резки чугуна, цветных металлов, для которых применение кислородной резки нецелесообразно, разработан специальный процесс кислородно-флюсовой резки и создана необходимая аппаратура. Сущность этого процесса состоит в том, что вместе с режущим кислородом в зону резки вдувается порошкообразный флюс, вносимый во извещенном состоянии струей режущего кислорода. Флюс, подаваемый в зону резки, состоит главным образом из порошка металлического железа. Сгорая в струе кислорода, железный порошок дает дополнительное количество тепла, расплавляющее тугоплавкие окислы. Окислы железа, образующиеся при сгорании железного порошка, сплавляясь с окислами разрезаемого металла, образуют более легкоплавкий и жидкотекучий шлак, легче сдуваемый с поверхности металла и открывающий к ней доступ кислорода. Для получения флюса к железному порошку примешивают порошкообразные флюсующие добавки, облегчающие плавление и иытекание тугоплавких окислов из полости реза. Применяются также флюсы, и основном состоящие из двуокиси кремния SiO.,, например киарценого песка. Количество флюсующих добавок записит от состава разрезаемого металла.

Для кислородно-флюсовой резки необходимо иметь специальную аппаратуру: флюеопитатель и специальный кислородный резак с приспособлениями для подачи флюса. Нормальный флюеопитатель, выпускаемый нашей промышленностью, имеет небольшие размеры и весит около 40 кг. Расход флюса при резке специальных сталей колеблется от 1—2 кг для толщины 10 мм до 10—14 кг для толщины 200 мм на 1 пог. м реза. Флюс расходуется относительно экономнее при больших толщинах. Для малых толщин рекомендуется применять пакетную резку, выбирая оптимальную общую толщину металла. Кислородно-флюсовый способ позволяет успешно резать специальные стали, в том числе нержавеющие и жаростойкие, а также чугун и цветные металлы. Недостатком способа является значительный расход флюса, еще довольно дорогого.