- •В. В. Квасницький тріботехніка і основи надійності машин Київ

- •2011 Р.

- •Isbn 000-000-000-0

- •Передмова

- •Розділ 1

- •1.1 Стан і етапи розвитку тріботехніки

- •1.2 Етапи розвитку тріботехніки

- •1.3 Вчення про тертя і спрацьовування деталей

- •1.4 Оптимізація конструктивних рішень вузлів тертя

- •1.5 Технологічні методи підвищення зносостійкості деталей

- •1.6 Експлуатаційні заходи підвищення довговічності машин

- •1.7 Тривалість служби деталей машин

- •1.8 Збитки від тертя і спрацьовування в машинах

- •Розділ 2 контактування твердих тіл

- •2.1 Основні терміни

- •2.1.1 Приклади практичного вирішення задач тріботехніки

- •2.1.2 Деякі приклади вирішення задач тріботехніки на промислових підприємствах

- •2.1.3 Загальні відомості про поверхню деталей та її геометрію

- •2.4 Шорсткість поверхні

- •2.5 Основні поняття та визначення при контактуванні поверхонь

- •2.6 Моделі шорстких поверхонь

- •2.7 Площа контакту та зближення при контакті шорсткої поверхні з гладкою

- •2.8 Розрахунки деяких характеристик контакту поверхонь

- •2.8.1 Контакт поверхонь при різних умовах деформації

- •2.9 Стрижнева модель. Контакт двох шорстких поверхонь

- •2.9.1 Розрахунок контурних поверхонь контакту

- •2.9.2 Взаємний вплив мікронерівностей.

- •2.9.3 Площі контакту при одночасній дії тангенціальних і нормальних сил.

- •Розділ 3 зовнішнє тертя

- •3.1 Загальні поняття

- •3.1.1 Взаємодія поверхонь

- •3.1.2 Молекулярна (адгезійна) взаємодія

- •3.1.3 Енергія різних видів зв’язків

- •3.1.4 Механічна взаємодія

- •3.1.5 Зміни властивостей поверхневого шару при терті

- •3.2 Правило градієнта зсувного опору

- •3.3 Руйнування поверхонь тертя

- •3.3.1 Класифікація видів руйнування фрикційних зв’язків

- •3.3.2 Класифікація м. Б. Петерсена, основана на характері відокремлення частинок.

- •3.3.3 Основні характеристики фрикційних зв’язків

- •3.3.4 Основні закономірності процесів контактної взаємодії ковзаючих поверхонь.

- •3.4 Критичні точки, які характеризують умови переходу від одного виду фрикційної взаємодії до іншої

- •3.4.1 Фактори, які обумовлюють виникнення критичних точок

- •3.4.2 Умови виникнення заїдання

- •3.5 Попереднє зміщення і сила тертя спокою

- •3.5.1 Контакт пружних сфер при одночасній дії нормальних і тангенційних сил

- •3.6 Попереднє зміщення шорстких тіл

- •3.6.1 Пружний контакт

- •3.6.2 Пластичний контакт

- •3.6.3 Сухе і граничне тертя

- •3.6.4 Молекулярно-механічна теорія тертя

- •3.6.5 Молекулярна складова сили тертя

- •3.6.6 Вплив температур на τ0 і β

- •3.7 Механічна складова сили тертя

- •3.7.1 Одинична поверхня.

- •3.7.2 Множинний контакт

- •3.7.3 Вплив температури на механічну складову

- •3.8 Розрахунок сумарного коефіцієнту тертя

- •3.8.1 Одиничний контакт.

- •3.8.2 Деякі особливості тертя в вакуумі

- •3.8.3 Вплив товщини покриття на коефіцієнт тертя

- •3.8.4 Зовнішнє тертя при великих швидкостях ковзання

- •3.8.5 Вплив температури навколишнього середовища на коефіцієнт тертя

- •3.8.6 Тертя кочення

- •3.9 Просковзування – одне із джерел опору кочення

- •3.9.1 Гістерезисна теорія тертя кочення

- •3.9.2 Роль пластичних деформацій при коченні металів

- •Розділ 4 спрацьовування твердих тіл при терті

- •4.1 Характеристики процесу спрацьовування

- •4.2 Втомна теорія спрацьовування

- •4.3 Основне рівняння спрацьовування

- •4.4 Розрахунки зношення при пружному контакті

- •4.5 Зв’язок спрацьовування з пружно-міцностними властивостями матеріалів

- •4.6 Розрахунок зношення при пластичному контакті

- •4.7 Експериментальна перевірка розрахункових співвідношень втомної теорії спрацьовування

- •4.8 Спрацьовування.

- •Розділ 5 основи надійності машин

2.1.3 Загальні відомості про поверхню деталей та її геометрію

В техніці під поверхнею деталі розуміють зовнішній шар, який по будові та іншими фізичними властивостями відрізняється від внутрішніх шарів. Комплекс властивостей, набутий поверхнею деталі в результаті її обробки характеризується загальним поняттям „якість поверхні”.

Якість поверхні визначається геометрією поверхні як границею тіла і фізико-хімічними властивостями, обумовленими процесом її утворення при обробці деталі. Якість поверхні деталей машин впливає на опір втомі, зносостійкість, корозійну стійкість та ерозійну стійкість і пов’язана з такими властивостями . спряжень, як міцність посадок з натягом і щільність рухомих і нерухомих з’єднань.

Будь-яке реальне тіло має відхилення від ідеальної геометричної форми, що називаються похибками. Похибками обробленої поверхні з точки зору причин її утворення і методів виміру, що використовуються для її обчислення, можна розбити на 3 категорії: макрогеометричні відхилення, хвилястість поверхні та шорсткість поверхні.

Макрогеометричниминазивають відхилення форми поверхні від заданої. Так, деталі з боковою поверхнею кругового циліндру можуть мати наступні похибки: відхилення контуру від кола (овальність, огранка); відхилення від прямолінійності утворюючих при прямолінійності осі циліндра (бочкоподібність); відхилення від паралельності утворюючих (конусність); криволінійність осі. Величина і характер цих відхилень можуть бути визначені шляхом виміру діаметру деталі в різноманітних поперечних перетинах по довжині, в даному поперечному перетині – в різноманітних напрямках.

Поява макрогеометричних похибок поверхні виникає в основному через низьку точність станка, на якому проходить обробка, похибки встановлення заготовки, силових і температурних деформацій системи станок-заготовка-інструмент та зношування інструмента в процесі обробки деталі.

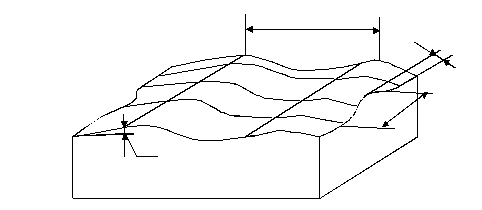

Під хвилястістю поверхнірозуміють сукупність більш-менш чергуючихся підвищень та западин, що мають певну періодичність, з початком хвилі, значно перевищуючи її висоту (рис.1)

Рис.1. Схема хвилястості поверхні (λ – крок хвилі в поздовжньому напрямі; λ0 – довжина хвилі в поперечному напрямі; НВ, Н0 – висота хвилі відповідно в поздовжньому чи поперечному напрямках).

Хвилястість у напрямку головного руху при різання називають поздовжньою, а в поперечному напрямку – поперечною.

Хвилястість поверхні утворюється в результаті нерівномірної подачі при токарній обробці і шліфуванні, неплосткостності направляючих та вимушених коливань системи станок-виріб-інструмент, що виникають через нерівномірність сили різання, наявності неврівноважених мас і т.п. Іншими причинами можуть бути копіювання хвилястості ріжучого інструмента, викривлення форми шліфувального круга і його нерівномірне зношування, а також похибки руху інструмента або виробу. При шліфуванні достатньо впливає дисбаланс шліфувального круга. При зубофрезеруванні похибки виготовлення черв’яка подільної передачі станка проявляються у вигляді хвилястості бокової поверхні зуба. Від шорсткості хвилястість поверхні відрізняється значно більшим кроком: при чистовій обробці він не менше 0,25 мм, при грубій – перевищує 8 мм. Нерідко висота хвилі при чистовому точенні і циліндричному шліфуванні доходить до 15 мкм з кроком до 14 мм.

Реальна поверхня не є гладкою, вона має нерівності: виступи і западини з відносно малими відступами між ними. Ці нерівності, що утворюють в сукупності рельєф поверхні, називають шорсткістю поверхні. Іноді їх називають мікро нерівностями. Контур перетину реальної поверхні площиною перпендикулярною відповідній ідеальній геометричній поверхні, утворює профіль, що характеризує мікро геометрію поверхні виробу. Графічне зображення реального профілю по даним виміру шорсткості називають профілограмою шорсткості. Так як через дану точку геометричної поверхні можна провести нескінченну кількість нормальних перетинів, то шорсткість поверхні потрібно пов’язувати з тим чи іншим напрямком.

Шорсткість обробленої поверхні в напрямку головного руху при різанні називають поздовжньою, а в напрямку подачі – поперечною шорсткістю. Переважаюча направленість слідів механічної обробки поверхні або слідів тертя називають напрямком нерівностей.