_Sysoev_TMS_-lekcii

.pdf

1

Расчетные ко- эффициенты:

относительное среднее квадра- тическое откло-

нение

коэффициент

риска

Коэффициент

относительной

асимметрии

Передаточное отношение со-

ставляющего

звена

Методы

достижения

точности

замыкающего звена:

метод полной взаимозаменяем ости

метод неполной взаимозаменяем ости

метод

групповой

взаимозаменяем

ости

метод пригонки

метод

регулирования

Задачи и способы расчета размерных цепей:

прямая задача

обратная

задача

статическая

задача

динамическая

задача

Окончание табл. 1.13

2 |

3 |

Коэффициент, характеризующий закон рассеяния размеров или их отклонений

Коэффициент, характеризующий вероятность выхода отклонений замыкающего звена за пределы допуска.

Коэффициент, характеризующий асимметрию кривой рассеяния размеров

коэффициент, характеризующий степень влияния отклонения составляющего звена на отклонение замыкающего

Метод, при котором требуемая точность замыкающего звена размерной цепи достигается во всех случаях ее реализации путем включения составляющих звеньев без выбора, подбора или изменения их значений Метод, при котором требуемая точность замыкающего звена размерной

цепи достигается с некоторым риском путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений Метод, при котором требуемая точность замыкающего звена размерной

цепи достигается путем включения в размерную цепь составляющих звеньев, принадлежащих к соответственным группам, на которые они предварительно рассортированы Метод, при котором требуемая точность замыкающего звена размерной

цепи достигается изменением значения компенсирующего звена путем удаления с компенсатора определенного слоя материала Метод, при котором требуемая точность замыкающего звена размерной

цепи достигается изменением значения компенсирующего звена без удаления материала с компенсатора

Задача, при которой заданы параметры замыкающего звена (номинальное значение, допустимые отклонения и т. д.) и требуется определить параметры составляющих звеньев Задача, в которой известны параметры составляющих звеньев (допуски,

поля рассеяния, координаты их середин и т. д.) и требуется определить параметры замыкающего звена Задача, решаемая без учета факторов, влияющих на изменение звеньев размерной цепи во времени

Задача, решаемая с учетом факторов, влияющих на изменение звеньев размерной цепи во времени

61

Таблица 1.14

Методы сборки и методы расчета размерных цепей

Метод сборки |

Особенность |

Метод расчета |

Полная |

Все детали используются |

максимум - минимум |

взаимозаменяемость |

для сборки |

|

Неполная |

Часть деталей не входят в сборку |

вероятностный |

взаимозаменяемости |

(исправимый и неисправимый брак) |

|

Групповая |

Диапазон допуска расширен. |

групповой |

(селективная) |

Детали сортируют по группам |

|

Компенсации |

Конструкторская или технологиче- |

компенсации |

|

ская компенсация размеров |

|

Пригонки |

Размер детали подгоняется по месту |

пригонки |

Исходя из предположения, что рассеяние размеров замыкающего и составляющих звеньев происходит по закону Гаусса, получим к = кi = 1.

При групповой взаимозаменяемости рассчитывают среднюю величину производственного (расширенного) допуска из отношения

Т′ср = n Tср.

Например, расширение среднего значения производственного допуска Тср в три раза, рассчитанного по методу полной взаимозаменяемости, обеспечит возможность установить на все составляющие звенья размерной цепи экономически приемлемые допуски. При расчете и назначении допусков должно быть соблюдено условие равенства сумм допусков увеличивающих и уменьшающих звеньев:

k |

|

|

m−1 |

σ |

∑ ξii Тi |

= |

∑ |

ξii Тi . |

|

i =1 |

|

|

k +1 |

|

Более подробные сведения о методах расчета при различных способах сборки приведены в работе [ ].

Контрольные вопросы и задания

1.Охарактеризуйте роль машиностроения в народном хозяйстве. Опишите перспективы развития мирового и отечественного машиностроения.

2.Дайте определения: изделие, полуфабрикат, производственный про-

цесс, рабочее место, технологический процесс, проектный техпроцесс, рабочий техпроцесс, единичный техпроцесс, перспективный техпроцесс, технологический процесс маршрутного описания, технологический процесс операционного описания, технологический процесс маршрутно-операционного описания, технологическая операция, вспомогательная операция, технологический переход, вспомогательный переход, рабочий ход, вспомогательный ход, установ, позиция, прием, деталь, сборочная единица, агрегат, узел, блок, покупное изделие, комплекс, комплект, технологичность конструкции, технологичная конструкция, трудоемкость, трудоемкость фактическая, расчетная (нормированная) трудоемкость, станкоемкость фактическая, станкоемкость

62

расчетная, станкоемкость операции (детали, изделия), норма времени, норма выработки, вид производства, тип производства, объем выпуска, программа выпуска, такт выпуска, темп выпуска, цикл выпуска (технологический, производственный), цикл операционный, цикл изготовления детали, цикл изготовления изделия (расчетный или фактический), величина серии изготовления изделий, партия изделий, коэффициент закрепления операций, дифференциация и концентрация операций.

3.Охарактеризуйте типы производства в зависимости от коэффициента закрепления операций.

4.Чем отличается трудоемкость от нормы времени?

5.Назовите основные показатели качества изделия.

6.Перечислите показатели надежности и дайте их характеристику.

7.Дайте определение технологичности конструкции изделия.

8.Назовите виды оценки конструкции изделия на технологичность.

9.Какие главные факторы определяют требования к технологичности?

10.Перечислите виды технологичности и дайте их характеристику.

11.Назовите методы и приемы, используемые при отработке конструкции изделия на технологичность.

12.Как оценить технологичность конструкции сборки на технологич-

ность?

13.Как оценить технологичность конструкцию заготовки, обрабатываемых резанием, на технологичность?

14.Что такое обрабатываемость резанием заготовки?

15.Какова зависимость шероховатости поверхности после обработки от обрабатываемости резанием?

16.Назовите технологические требования к заготовкам, обрабатываемых резанием.

17.Количественная оценка технологичности. Основные и относительные показатели количественной оценки технологичности. Когда считается изделие технологичным по количественным показателям?

18.Назовите виды размерных цепей и виды звеньев.

19.Перечислите методы достижения точности замыкающего звена при сборке. Охарактеризуйте каждый из них.

20.Какая особенность расчета размерных цепей существует в зависимости от метода сборки?

21.Назовите основные правила размерных цепей.

22.Чем отличаются расчеты размерных цепей по методам полной взаимозаменяемости, не полной взаимозаменяемости, групповой взаимозаменяемости, пригонки и регулирования?

23.Какие особенности существуют при анализе технологических размерных цепей?

63

2. ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ КАЧЕСТВА ДЕТАЛЕЙ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

2.1 Основы резания материалов

Механическая обработка деталей резанием является основным процессом формирования поверхности деталей.

2.1.1 Элементы режимов резания

Рассмотрим общие термины и понятия, связанные с технологическими процессами и производством в сфере обработки резанием.

Обработка - действие, направленное на изменение свойств предметов труда при выполнении технологического процесса.

Механическая обработка – обработка давлением или резанием. Обработка резанием – обработка, заключающаяся в образовании но-

вых поверхностей за счет отделения поверхностных слоев материала с образованием стружки. Образование поверхностей сопровождается деформированием и разрушением поверхностных слоев материала.

Стружка – деформированный и отделенный инструментом поверхностный слой материала заготовки в результате обработки резанием.

Исходя из определения обработки резанием, необходимыми элементами резания в системе обработки являются заготовка, стружка и инстру-

мент.

Инструмент для резания может быть абразивным и лезвийным.

Заготовку для данной детали определяют конфигурация, метод получения, технические требования, размеры и допуски на них, припуски на обработку.

Припуск – это слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обработанной поверхности детали.

Геометрические элементы лезвия инструмента

Клин – важнейший элемент любого режущего инструмента, который проникает в обрабатываемый материал, осуществляя работу деформации по срезанию припуска и отделению стружки (рис. 2.1).

Лезвие (рис. 2.2) – клин или совокупность клиньев, выполняющих работу резания и включенных в элемент инструмента (головка, зуб, нож, перо и др.).

Рис. 2.2. Обработка заготовки на станке

Рис. 2.1. Снятие припуска клином

64

Клин оформлен поверхностями, пересечения которых под определенными углами дают кромки, а пересечения кромок дают точки. Все эти элементы и параметры, определяющие их взаимное положение, относятся к геометрическим параметрам лезвия.

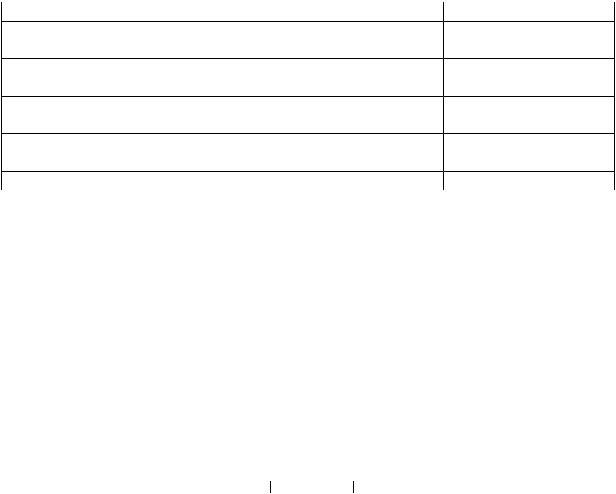

Рассмотрим геометрические параметры лезвия инструмента на примере прямого проходного токарного резца (рис. 2.3).

Рис. 2.3. Геометрические параметры резца

Передняя поверхность Аγ – поверхность лезвия инструмента, контактирующая в процессе резания со срезаемым слоем и стружкой.

Задняя главная поверхность Аα – задняя поверхность лезвия, примыкающая к главной режущей кромке.

Задняя вспомогательная поверхность Аα' – задняя поверхность лезвия,

примыкающая к вспомогательной режущей кромке.

Задняя поверхность Аα – поверхность лезвия инструмента, контактирующая в процессе резания с поверхностями заготовки.

Режущая кромка К – кромка, образуемая пересечением передней и задней поверхностей лезвия:

–главная режущая кромка К – это ее часть, формирующая большую сторону сечения срезаемого слоя;

–вспомогательная режущая кромка К′ – часть режущей кромки, фор-

мирующая меньшую сторону сечения срезаемого слоя.

Вершина лезвия В – участок режущей кромки в месте пересечения двух задних поверхностей (главной и вспомогательной режущих кромок).

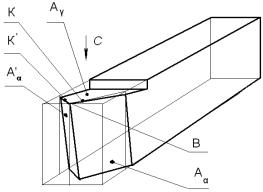

Радиус вершины rв (рис. 2.4) – это радиус кривизны переходного участка при пересечении кромок в вершине лезвия.

65

Радиус округления режущей кромки ρ (рис. 2.5) – радиус кривизны ре-

Рис. 2.5. Радиус округления режущей кромки

Рис. 2.4. Радиус вершины резца

жущей кромки в ее сечении нормальной секущей плоскостью. Перечисленные геометрические элементы универсальны и характери-

зуют лезвие инструмента для любого вида обработки резанием.

2.1.2 Кинематические элементы и характеристики процесса резания

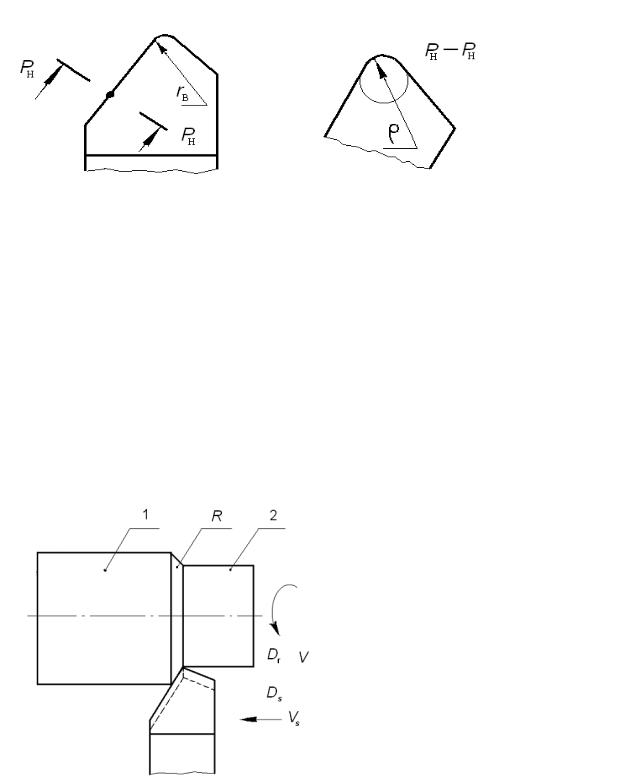

Для того чтобы произвести обработку со снятием стружки, необходимо определенным образом расположить относительно друг друга заготовку и инструмент. Затем заготовке и инструменту или им обоим задать движения. Относительное движение и будет определять движение резания (рис. 2.6), при этом различают следующие виды движения:

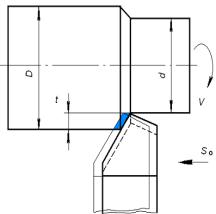

Рис. 2.6. Кинематические элементы процесса резания

― главное движение резания Dг – прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания. Это движение характеризу-

ется скоростью главного движения резания V;

― движение подачи Ds, характеризуемое скоростью движения подачи

Vs, – прямолинейное поступательное или вращательное движение инструмента или заготовки, скорость которого меньше скорости главного движения

66

резания. Движение предназначено для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность.

Обрабатываемая поверхность 1 – это поверхность заготовки, частично или полностью удаляемая в процессе обработки.

Обработанная поверхность 2 – поверхность, образованная на заготовке в результате обработки.

Поверхность резания R – поверхность, образуемая режущей кромкой в результирующем движении резания.

Подача S – отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки в движении подачи к числу циклов, или их долей.

Цикл движения – это полный оборот, ход или двойной ход режущего инструмента или заготовки.

Доля цикла – часть оборота, соответствующая угловому шагу зубьев режущего инструмента.

Ход – это движение в одну сторону при возвратно-поступательном движении.

Подача на оборот So – подача, соответствующая одному обороту инструмента или заготовки.

Подача на зуб Sz – подача, соответствующая повороту инструмента или заготовки на один угловой шаг зубьев режущего инструмента.

Подача на ход Sx – подача, соответствующая одному ходу заготовки или инструмента.

Подача на двойной ход S2x – подача, соответствующая одному двойному ходу заготовки или инструмента.

Путь резания l – суммарное расстояние, пройденное рассматриваемой точкой режущей кромки в контакте с заготовкой в результирующем движении за рассматриваемый интервал времени.

Касательное движение Dк – прямолинейное поступательное или вращательное движение режущего инструмента, скорость которого меньше скорости главного движения резания и направлена по касательной к режущей кромке. Движение предназначено для того, чтобы сменять контактирующие с заготовкой участки режущей кромки. Скорость касательного движения – Vк.

Результирующее движение резания De – суммарное движение режуще-

го инструмента относительно заготовки, включающего Dг, Ds и Dк. Скорость результирующего движения – Ve.

67

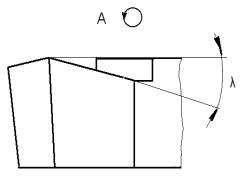

Рис. 2.7. Угол наклона кромки

Углы лезвия. Определение углов наклона поверхностей, оформляющих лезвия относительно принятых координатных плоскостей, рассмотрим на примере прямого проходного резца (рис. 2.7). Определение углов производится в заданных точках главной или вспомогательной кромки лезвия.

Передний угол γ – угол в главной секущей плоскости между передней поверхностью лезвия и основной плоскостью. В принятых системах координат и указанных выше секущих плоскостях передний угол имеет следующие

обозначения: γи, γс, γк, γн, γs.

Передний угол может быть равен нулю и иметь отрицательные значения. Отрицательные значения передних углов (в отличие от положительных значений) создают на фаске лезвия сжимающие напряжения, что может быть использовано при затачивании твердосплавных режущих инструментов.

Задний угол α – угол в секущей плоскости между задней поверхностью лезвия и плоскостью резания.

Угол заострения β – угол в главной секущей плоскости между передней и задней поверхностями лезвия.

Угол наклона кромки λ – угол в плоскости резания между режущей кромкой и основной плоскостью.

Угол в плане φ – угол в основной плоскости между плоскостью резания и рабочей плоскостью, вспомогательный угол в плане – φ1.

Таким образом, углы, под которыми в рассматриваемой точке и в выбранном сечении расположены поверхности лезвия, вместе с кинематическими параметрами определяют геометрические параметры формообразования обработанной поверхности при резании.

2.1.3 Параметры срезаемого слоя. Элементы режима резания

На примере токарной операции обтачивания круглой заготовки диаметра D на диаметр d рассмотрим срезаемый слой и его параметры (рис. 2.8), где t – глубина резания, это размер срезаемого слоя материала, измеренный по нормали к направлению подачи Sо.

Глубина резания выбирается исходя из различных соображений, в том числе требований к размерам обработанной поверхности, величины припуска под обработку и др. Для данного случая глубина резания t = (D – d) / 2.

Рассмотрим сечение срезаемого слоя в основной плоскости за один оборот заготовки, когда резец проходит путь равный величине подачи. Глу-

бину t и подачу s принято называть технологическими параметрами

срезаемого слоя, а совокупность толщины а и ширины b – физическими пара- метрами срезаемого слоя.

Перечисленные выше величины: t, s, V, T – принято называть элемен-

тами резания, а их совокупность – режимом резания.

68

Рис. 2.8. Технологические параметры срезаемого слоя

69

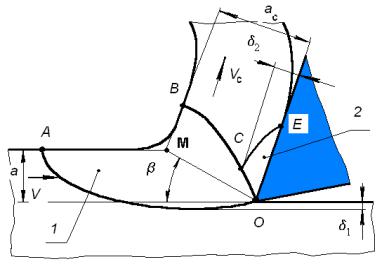

2.1.4 Стружкообразование при механической обработке

Виды стружек. Образование стружки во многом отражает процессы деформации, теплообразование, контактные явления и другие характеристики и условия резания.

При резании различных материалов все многообразие образующейся стружки можно свести к четырем видам:

сливной – в виде сплошной и прочной ленты (рис. 2.9); суставчатой – с малыми трещинами по толщине; элементной – трещины пронизывают всю толщину стружки; стружке надлома – состоящей из отдельных фрагментов.

Тип стружки зависит от различных факторов, которые можно разделить на четыре группы:

механические свойства обрабатываемого материала;

геометрические параметры лезвия; элементы режим резания;

смазочно-охлаждающие среды.

Рис. 2.9. Процесс формирования сливной стружки

Инструментальные материалы и области их применения

Материал, из которого выполняется лезвие, во многом определяет полный период стойкости и надежность всего инструмента, в связи с этим к инструментальным материалам предъявляют следующие требования:

–высокая твердость,

–высокая механическая прочность,

–высокая теплостойкость,

–малая чувствительность к циклическим температурным измене-

ниям,

–высокая износостойкость,

–хорошая теплопроводность,

–экономичность инструментального материала.

70