_Sysoev_TMS_-lekcii

.pdf1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

1.1 Служебное назначение машины

Под служебным назначением машины понимают максимально уточненную и четко сформулированную задачу, для решения которой предназначена машина. Формулировка служебного назначения должна отражать не только общую задачу, для решения которой создается машина, но и все дополнительные условия и требования, которые эту задачу количественно уточняют и конкретизируют. Каждая машина предназначена для выполнения какого-либо процесса, результат которого должен быть полезен человеку.

Поэтому изучение служебного назначения следует начинать с ознакомления с намечаемыми результатами действия машины. Например, если в результате должна быть получена продукция надлежащего качества, то формулировка служебного назначения производящей машины должна содержать сведения о виде, качестве и количестве продукции. Другую группу данных по служебному назначению машины могут составлять показатели производительности, которой должна обладать машина. Формулировка служебного назначения машины должна включать перечень условий, в которых ей предстоит работать и производить продукцию требуемого качества и в необходимых количествах. Условия работы таких машин вытекают из описания технологического процесса изготовления продукции и включают комплекс показателей с допускаемыми отклонениями, характеризующими качество исходного продукта, количество потребляемой энергии, режимы работы машины и состояние окружающей среды. Формулировка служебного назначения машины может содержать также ряд дополнительных сведений, которые необходимо учитывать при ее проектировании и изготовлении; например, требования к внешнему виду, безопасности работы, удобству и простоте обслуживания и управления, уровню шума, КПД, степени механизации и автоматизации. Опыт показывает, что каждая ошибка, допущенная при назначении и уточнении служебного назначения машины, а также ее механизмов, приводит не только к созданию недостаточно качественной машины, но и вызывает лишние затраты труда на ее изготовление и эксплуатацию, а также удлинение сроков ее освоения. Нередки случаи, когда недостаточно глубокое изучение и выявление служебного назначения машины порождает излишне жесткие, экономически неоправданные требования к точности и другим показателям качества машины.

Первоначально служебное назначение машины формулируется заказчиком и уточняется при оформлении заказа на проектирование. Для конструктора формулировка служебного назначения машины является исходным документом, который впоследствии он прилагает к чертежам машины. От технолога, приступающего к разработке технологии изготовления ма-

11

шины и являющегося лицом, ответственным за сдачу готовой машины, помимо изучения, требуется критическая оценка формулирования служебного назначения машины.

Разработав конструкцию и сделав необходимые расчеты, конструктор в описании конструкции дает формулировку служебного назначения машины и ее сборочных единиц, обоснованно назначает технические требования и нормы точности, вытекающие из служебного назначения, указывает методы достижения требуемой точности в соответствии с данными по количественному выпуску машины, обеспечивающие более экономичное ее изготовление.

Каждая машина, как и ее отдельные механизмы, выполняет свое служебное назначение при помощи ряда поверхностей или их сочетаний, принадлежащих отдельным деталям машин. Эти важнейшие поверхности деталей машины или ее механизмов принято называть исполнительными.

Исполнительные поверхности определяют положение заготовки и инструмента, поскольку в процессе их относительного движения формируется поверхность детали (ее положение относительно технологических баз, точность размера, формы, шероховатость). Так, у токарного станка исполнительными поверхностями являются внутренние конусы шпинделя и пиноли задней бабки, служащие для определения положения обрабатываемой заготовки; торец шпинделя и посадочный буртик, служащие для определения положения патрона с заготовкой; поверхности резцедержателя или резцовой головки, определяющие положение режущего инструмента. Кинематика станка обеспечивает в ходе обработки относительное движение с той или иной точностью этих исполнительных поверхностей.

В ходе обработки заготовок исполнительные поверхности определяют положение режущего инструмента, сообщается поступательное перемещение и вращение. Каждая конструкция состоит из отдельных сборочных единиц и деталей, служебное назначение которых подчинено служебному назначению машины в целом. Из приведенных выше формулировок служебного назначения взаимосвязанных сборочных единиц следует, что они вытекают из результатов действия этих сборочных единиц.

1.2 Основные понятия и определения

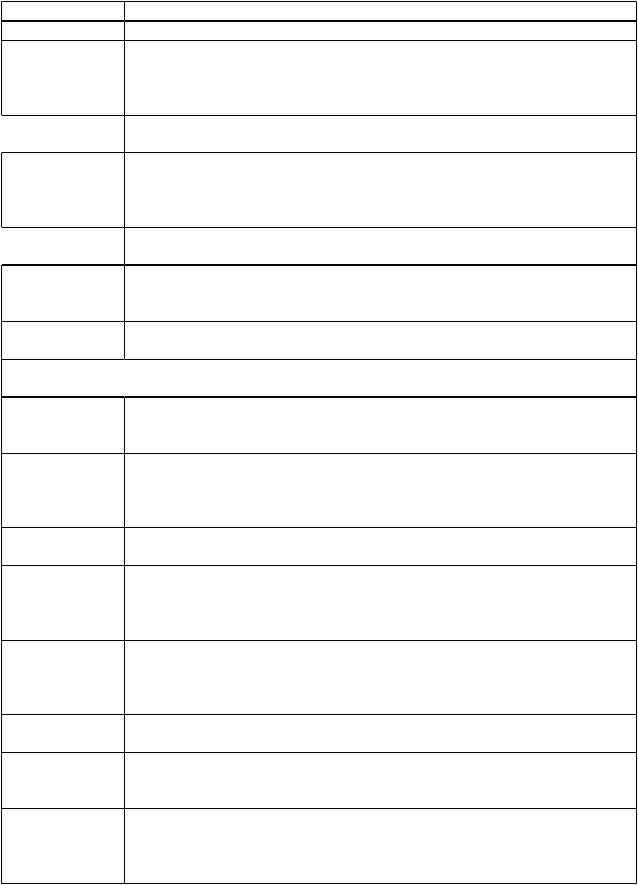

Приведем некоторые термины (табл.1.1), облегчающие изложение основных вопросов в пособии, в соответствии с действующей в нашей стране единой системой технологической документации (ЕСТД, ГОСТ 3.1109-73,

ГОСТ 18831-73 и др.).

12

Таблица 1.1

Термины, используемые технологами – машиностроителями при разработке технологических документов

Термин

1

Изделие

Полуфабрикат

Полуфабрикат

Производственный процесс

Рабочее место

Рабочее место

Технологический процесс

Маршрутный

техпроцесс Технологическая операция

Технологический переход

Рабочий ход

Установ

Позиция

Приемы

Деталь

Сборочная единица

Агрегат

Определение

2

Любой предмет производства, подлежащий изготовлению на предприятии. Изделием может быть машина, ее элементы в сборе и даже отдельная деталь в зависимости от того, что является предметом конечной стадии производства.

Изделие предприятия-поставщика, подлежащее дополнительной обработке или сборке.

Совокупность действий людей и орудий производства, необходимых на данном предприятии для изготовления и ремонта выпускаемых изделий. Реализуется в основных и вспомогательных цехах.

Участок производственной площади, оборудованный в соответствии с выполняемой на нем работой.

Часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства. Выполняется на рабочих местах.

Техпроцесс, выполненный по документации, в котором содержание операции излагается без указания переходов и режимов обработки.

Законченная часть техпроцесса, выполняемая на одном рабочем месте.

Законченная часть техпроцесса, выполняемая на одном рабочем месте.

Законченная часть технологической операции, характеризуемая постоянством обрабатываемых поверхностей, применяемого инструмента при неизменном режиме работы оборудования.

Законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

Часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки и собираемого объекта. Фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемым изделием совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Законченное движение рабочего в процессе выполнения операции. Например, вспомогательный переход “ установка заготовки в приспособлении” включает приемы: взять заготовку, установить в приспособлении и закрепить.

Изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

Изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, сваркой, пайкой, запрессовкой, укладкой и т.п.). Сборочная единица, отличающаяся автономностью, т.е. возможностью работы вне данного изделия, а так же возможностью их сборки независимо от других составных частей изделия и полной взаимозаменяемости. Термин широко применяют в производстве специальной техники.

13

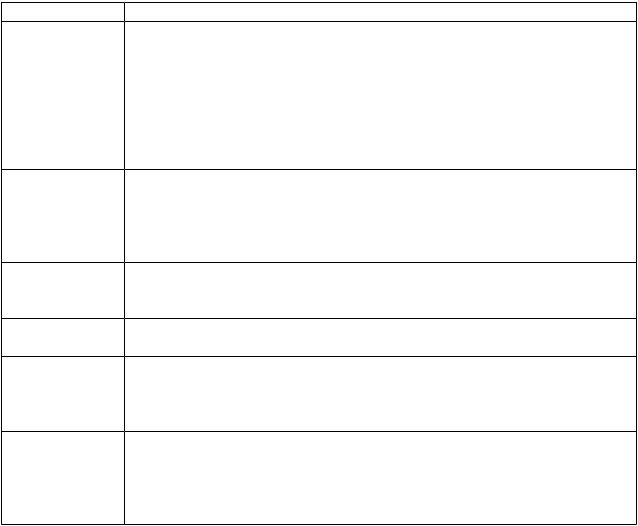

1

Узел

Покупное изделие

Комплекс

Комплект

Технологичность конструкции

Технологичная

конструкция

Трудоемкость

Станкоемкость операции (детали, изделия)

Норма

времени

Объем

выпуска

Программа

выпуска

Продолжение табл. 1.1

2

Сборочная единица на отдельных законченных n - этапах процесса сборки. Узлы, как правило, могут выполнять определенную функцию в изделиях одного назначения и только совместно с другими составными частями. Термин широко применяют в производстве специальной техники. Изделие, не изготавливаемое на данном предприятии, а получаемое в готовом виде.

Два и более специфицированных изделия, не соединенных на предприя- тии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (поточная линия станка, станок с ПУ и т.п.).

Два и более специфицированных изделия, не соединенных на предприя- тии-изготовителе сборочными операциями и представляющие собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (комплект запасных частей, инструментов, измерительной аппаратуры и т.п.).

Совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций изделий того же назначения при обеспечении установленных значений показателя качества и принятых условиях изготовления, эксплуатации и ремонта. К условиям изготовления и ремонта изделия относят тип, специализацию и организацию производства, годовую программу выпуска, а так же применяемые техпроцессы, количественную характеристику технологичности конструкции изделия (см. раздел 2).

Конструкция изделия, значение показателей технологичности которой соответствуют базовым показателям технологичности, определяемых отраслевыми нормативами (см. раздел 2).

Количество времени, затрачиваемого работающим при нормальной интенсивности труда на выполнение того или иного техпроцесса или его части.

Время, в течение которого занято оборудование при выполнении операции (обработке детали, изделия). Единица измерения станкоемкости - станко-ч.

Установленное (нормированное) количество труда надлежащей квалификации и нормальной интенсивности, необходимое для выполнения операции или техпроцесса в нормальных производственных условиях. Измеряется в часах, минутах с указанием квалификации (разряда) рабочего.

Количество изделий определенных наименований, типоразмера и исполнения, изготавливаемых или ремонтируемых предприятием или его подразделениями в течении планируемого интервала времени.

Перечень наименований изготавливаемых или ремонтируемых изделий с указанием объема выпуска и срока выполнения по каждому наименованию.

14

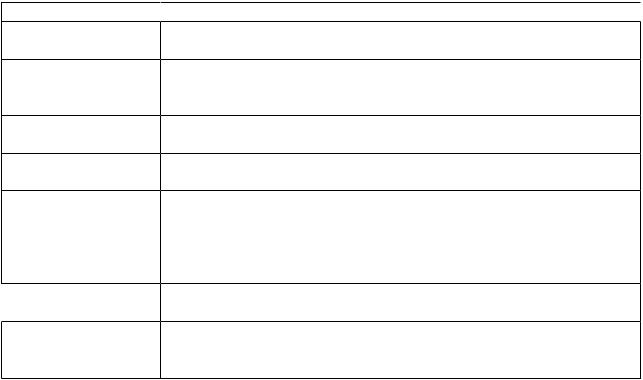

1

Технологический процесс сборки

Технологическая операция

Технологический переход

установ

позиция

прием

Окончание табл. 1.1

2

Часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства. Технологический процесс сборки определяет последовательность соединения взаимно ориентируемых составных частей изделия, осуществляя ее заданными методами. Сборка - процесс взаимного ориентирования, установки и закрепления сборочных элементов в одно целое согласно сборочному чертежу и ТТ в целях получения определенной сборочной единицы.

Законченная часть техпроцесса, выполняемая на одном рабочем месте. Это часть технологического процесса сборки и испытания, выполняемая над определённым объектом (изделием, составной частью) на определённом рабочем месте одним или несколькими рабочими, до перехода к сборке следующего объекта.

Законченная часть технологической операции, характеризуемая постоянством соединяемых частей сборки, применяемого инструмента при неизменном режиме работы оборудования.

Часть технологической операции, выполняемая при неизменном закреплении собираемого объекта.

Фиксированное положение, занимаемое неизменно закрепленным собираемым изделием совместно с приспособлением относительно неподвижной части оборудования для выполнения определенной части операции.

Законченное движение рабочего в процессе выполнения операции. Например, вспомогательный переход «установка изделия на стапель» включает приемы: подвести краном траверсу, закрепить чалки траверсы на изделии, поднять изделие, перенести изделие к стапелю, установить изделие на стапель и закрепить

1.3 Технологическое обеспечение качества изделий

Качество продукции охватывает не только потребительские, но и технологические свойства, конструкторские особенности, надежность в эксплуатации, дизайн, уровень стандартизации и унификации и др.

Качество машин характеризуется следующими основными группами показателей (табл. 1.2):

1.Технический уровень, определяющий степень совершенства машины (мощность, КПД, производительность, экономичность и др.).

2.Производственно-технологические показатели (технологичность конструкции), дающие представление об эффективности принятых конструктивных решениях с точки зрения оптимизации затрат труда и средств на изготовление изделия, его эксплуатацию, техническое обслуживание и ремонт.

3.Эксплуатационные показатели:

а) надежность изделия;

15

б) эргономическая характеристика или степень учета комплекса гигиенических, физиологических и др. потребностей человека в системе чело- век-машина-среда;

в) эстетическая оценка - совершенство дизайнерских композиций, внешнего оформления и др.

Наименование

Назначение

Надежность

Технологичность

Экономичность

Эргономические

Патентно-правовые

Патентно-правовые

Эстетические

Таблица 1.2

Характеристика показателей качества

Характеристика

Характеристика  Определяет способность изделия выполнять заданные функции в соответствии с современным уровнем науки и техники Характеризует способность изделия выполнять поставленную задачу в течение заданного срока и при соблюдении заданных параметров Определяет степень совершенства конструкции изделия с точки

Определяет способность изделия выполнять заданные функции в соответствии с современным уровнем науки и техники Характеризует способность изделия выполнять поставленную задачу в течение заданного срока и при соблюдении заданных параметров Определяет степень совершенства конструкции изделия с точки

зрения требований производства Характеризует затраты на проектирование и производство изделия.

Определяет экономическую эффективность в эксплуатации Определяет степень совершенства системы человек-машина-среда (гигиенические, психофизиологические, антропологические показатели). Характеризуют температуру, освещенность, влажность, уровень шума, величину усилий для управления, удобство управления Определяют степень патентной чистоты изделия и защищенность патентами

Выражают совершенство и гармоничность цвета и форм изделия, соответствие внешнего вида и внутренней отделки современным стилю, моде и взглядам на красоту

1.3.1 Надежность изделия

Основные определения (ГОСТ 27.002-83, ГОСТ 27.003-83) показателей надежности приведены в табл. 1.3.

На первых этапах развития теории надежности основное внимание уделялось сбору и обработке данных об отказах изделий. В оценке надежности преобладала констатация степени надежности на основании статистических данных. Методы проверки на надежность совершенствовались в основном в направлении проведения ускоренных и неразрушающих испытаний. Широкое распространение получили математическое моделирование и сочетание натурных испытаний с моделированием.

Количественная оценка надежности определяется набором указанных выше показателей по рекомендациям для каждого типа и конструктивных особенностей изготавливаемых изделий.

16

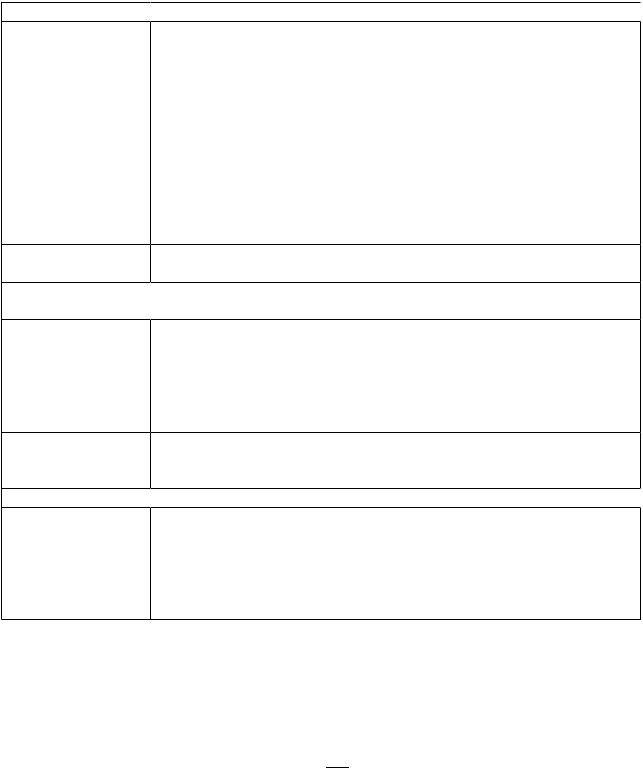

Показатель

Надежность

Работоспособное

состояние

Отказ

Наработка на отказ

Ремонтопригодность

Долговечность

Ресурс

Срок службы

Предельное

состояние

Таблица 1.3

Характеристика показателей надежности

Характеристика

Характеристика  Свойство изделия сохранять значения установленных параметров функционирования в определенных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, хранения и транспортировки. Это комплексное свойство, которое в зависимости от назначения изделия и условий его эксплуатации может включать: безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или в определенном сочетании этих свойств, относящихся как к изделию в целом, так и отдельным его частям.

Свойство изделия сохранять значения установленных параметров функционирования в определенных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, хранения и транспортировки. Это комплексное свойство, которое в зависимости от назначения изделия и условий его эксплуатации может включать: безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или в определенном сочетании этих свойств, относящихся как к изделию в целом, так и отдельным его частям.

Состояние изделия, при котором оно соответствует всем параметрам, установленным для него нормативно-технической документацией.

Событие, заключающееся в нарушении работоспособности изделия, наступающего либо внезапно, либо постепенно.

Время работы изделия до отказа.

Время работы изделия до отказа.

Характеризуется возможностью восстановления работоспособности и средним временем восстановления в течение определенного интервала времени.

Свойство изделия сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Долговечность изделия по наработке. Различают ресурс до первого капитального ремонта, между капитальными ремонтами и до выбраковки.

Долговечность изделия по времени.

Долговечность изделия по времени.  Предельное состояние ремонтируемых изделий определяется неэффективностью их дальнейшего использования из-за старения (морального старения) либо достижением периода повышенной интенсивности отказов.

Предельное состояние ремонтируемых изделий определяется неэффективностью их дальнейшего использования из-за старения (морального старения) либо достижением периода повышенной интенсивности отказов.

Для неремонтируемых изделий предельное состояние совпадает с отказом.

Для неремонтируемых изделий вероятность безотказной работы определяется формулой:

P(t) = 1 - F(t).

Аналитически интенсивность отказов ремонтируемых изделий определяется по формуле:

λ(t) = f(t) , P(t)

где f(t) = F(t) - плотность распределения времени безотказной работы изделия.

Физический смысл плотности вероятности отказа - это вероятность отказа в достаточно малую величину времени.

Статистически интенсивность отказов определяется по формуле:

17

λˆ (t) = N(t) − N(t + ∆t) ,

N(t)∆(t)

где N(t) - число объектов, работоспособных к моменту t, шт.; |

∆(t) |

- интервал |

времени.

Коэффициент готовности изделия к эксплуатации статистически определяется отношением:

|

N |

|

|

∑ξi |

|

ˆ |

i=1 |

, |

Kr = |

Tраб |

|

|

|

где ξi - суммарное время пребывания i -го объекта в работоспособном состоянии; Траб - продолжительность эксплуатации, состоящей из последовательно чередующихся интервалов времени работы и восстановления.

Показатели надежности определяют расчетами, проведением испытаний и обработкой результатов статистических данных, а также моделированием на ЭВМ.

1.3.2 Технологичность конструкции изделия

Технологичность конструкции изделия оценивают совокупностью свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. Другими словами под технологичностью понимают совокупность свойств конструкции, которые обеспечивают изготовление, ремонт и техническое обслуживание изделия по наиболее эффективной технологии по сравнению с аналогичными конструкциями при одинаковых условиях их изготовления и эксплуатации, а также при одинаковых показателях качества

(табл.1.4).

Технологичность

производственная

эксплуатационная

ремонтная

Таблица 1.4

Виды технологичности конструкции

Характеристика

Характеристика  Проявляется в сокращении средств и времени на конструкторскую и технологическую подготовку производства, процессы изготовления изделия (а также контроль, монтаж вне предприятия и испытания)

Проявляется в сокращении средств и времени на конструкторскую и технологическую подготовку производства, процессы изготовления изделия (а также контроль, монтаж вне предприятия и испытания)

Предполагает сокращение средств и времени на подготовку к использованию изделия по назначению, технологическое и техническое обслуживание, текущий ремонт и утилизацию Проявляется в сокращении сроков и времени на все виды ремонтов, кроме текущего

Единым критерием технологичности конструкции является экономическая целесообразность при заданном качестве и принятых условиях производства и эксплуатации. Отработка изделия на технологичность представляет

18

наиболее сложную функцию технологической подготовки производства. При этом ставится многоуровневая задача достижения оптимальных трудовых, материальных и топливных затрат на проектирование, подготовку, изготовление, монтаж, техническое обслуживание и ремонт при обеспечении параметров качества.

Оценка технологичности конструкции производится с целью повышения производительности труда и качества изделия при снижении затрат времени и средств на производство.

При оценке технологичности следует посоветоваться с ведущими технологами базового предприятия, выступающими в этом случае в качестве экспертов и определить недостатки конструкции и затруднения при изготовлении изделия в заданных условиях (типе) производства. Особенно это полезно при создании автоматизированного производства для массового типа производства.

Основными факторами, которые определяют требования к технологичности конструкции изделия (ТКИ), являются:

вид изделия, определяющий конструктивные и технологические признаки и обусловливающий основные требования;

объем выпуска и тип производства, определяющие степень технологического оснащения, механизации и автоматизации технологических процессов.

Виды оценки конструкции изделия на технологичность: качественная оценка, характеризующая ТКИ обобщенно на основе опыта создания подобных изделий; количественная оценка выражает показатели, численные значения которых характеризуют степень удовлетворения требованиям конструкции изделия.

Качественная оценка технологичности конструкции машин

Сначала выполняют качественную оценку, которая позволяет оценить технологичность конструкции на этапе конструирования, и это дает возможность сократить сроки подготовки производства за счет исключения неправильно принятых конструктивных решений.

Необходимые условия, при которых качественная оценка технологичности сборки изделия может быть удовлетворительной:

сборка расчленена на рациональное число составных частей с учетом принципа агрегатирования и состоит из максимально возможных стандартных, унифицированных и ранее отработанных конструкций сборочных единиц, агрегатов или узлов;

при выполнении сборочных работ не используют сложные технологические средства оснащения (ТСО);

вид использованных соединений, их конструкция и местоположение соответствуют требованиям механизации и автоматизации сборочных работ; конструкции массой более 20 кг имеют захваты либо места под уста-

новку рым-болтов для ее перемещения;

19

конструкция предусматривает базовую составную часть (корпус, раму и др.) для последовательного присоединения к ней остальных сборочных единиц и деталей;

сборку выполняют при неизменном базировании на базовую составную часть изделия и используют конструкторские сборочные базы в качестве технологических и измерительных баз;

не применяют разборку и повторную сборку; конструкция имеет удобный доступ к местам контроля и регулирова-

ния;

составные части сборки с небольшим ресурсом быстро и легко демонтируются для замены либо ремонта;

конструкция предусматривает рациональное расположение такелажных узлов и достаточное число опор для придания устойчивого положения при сборке;

конструкция содержит минимальное количество поверхностей и мест соединений составных частей сборки;

места соединений составных частей не требуют сложной и точной обработки сопрягаемых поверхностей;

конструкция соединений не требует дополнительной обработки (особенно при сборке по методу пригонки) [1].

Качественная оценка технологичности деталей, обрабатываемых резанием

На технологичность конструкции детали (ТКД) влияют (табл. 1.5): технические факторы (обрабатываемость материала, правильность вы-

бора баз и размерных связей, форма и размеры деталей, требования по точности и шероховатости);

организационные факторы, зависящие от типа производства. Рассмотрим влияние обрабатываемости материала на технологичность

конструкции детали (влияние остальных факторов будет рассмотрено в последующих главах).

Обрабатываемость резанием – это способность материала заготовки поддаваться обработке режущим инструментом.

Применительно к задаче обеспечения ТКД детали наибольший интерес представляют относительный уровень скоростей резания, при котором целесообразно производить обработку данного материала, и возможность получения заданной шероховатости Ra на окончательной операции.

Коэффициент kv выражает относительную скорость резания, соответствующую 60-минутной стойкости резцов, определяемую по сравнению со стойкостью резцов при обработке эталонного материала:

kv = V , Vo

где V – допускаемая скорость резания материала обрабатываемой заготовки, м/мин; Vо – допускаемая скорость резания эталонного материала, м/мин.

20