_Sysoev_TMS_-lekcii

.pdf

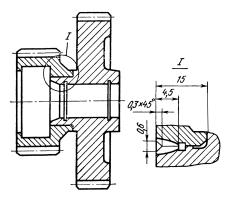

достигается применением составной конструкции, соединяемой, например, электронно-лучевой сваркой (рис. 1.19).

Рис. 1.19. Соединение блока шестерен электронно-лучевой сваркой

Закрытые венцы, обрабатываемые низко производительными и точными методами, применяют только в исключительных случаях.

Обработка закрытых венцов зубодолблением с канавками для выхода инструмента шириной (мм), менее указанной, невозможна:

Модуль, мм |

До 1,5 |

2…3 |

3,5…4,5 |

5…6 |

7 |

Минимальная ширина канавки |

5 |

6 |

7 |

8 |

9 |

Модуль, мм |

8 |

10 |

12 |

14…20 |

Св. 20 |

Минимальная ширина канавки |

10 |

11 |

12 |

15 |

18 |

проектирование зубчатых колес, точность которых может быть обеспечена только зубошлифованием, допустимо лишь при невозможности другого конструктивного решения;

для улучшения условий обработки и обеспечения возможности применения многозаходных червячных фрез на чистовой обработке под шевингование без потери точности следует стремиться, чтобы число зубьев детали не имело общих множителей с числом заходов фрезы, а тем более было кратным последнему;

для повышения точности обработки зубчатого колеса с внутренними венцами и стойкости инструмента число зубьев долбяка следует выбирать максимально возможным, так как при ограниченном числе зубьев долбяка увеличение числа зубьев колеса zн может привести к срезу вершин зубьев нарезаемого колеса.

Во всех возможных случаях особенно для колес из цементуемых или закаливаемых сталей следует применять шлицевые соединения с центрированием по внутреннему диаметру.

Общие технологические требования к деталям, обрабатываемых резанием

Общими для всех или большинства существующих классов деталей, обрабатываемых резанием, являются следующие требования:

31

при конструировании следует максимально использовать унифицированные элементы формы деталей (резьбы, канавки, выточки, диаметры, модули, размеры шлицев, шпоночных пазов и т. д.). При отсутствии норм на подобные элементы (например, радиусов выхода в шпоночных пазах, фрезеруемых дисковой фрезой) их размеры следует назначать в соответствии с размерами применяемого стандартною инструмента.

Унификация элементов деталей и их размеров создает предпосылки для унификации применяемого при изготовлении деталей режущего и измерительного инструмента, а также необходимого инструмента при их техническом обслуживании и ремонте;

конструкция детали должна обеспечивать нормальный вход и выход режущего инструмента;

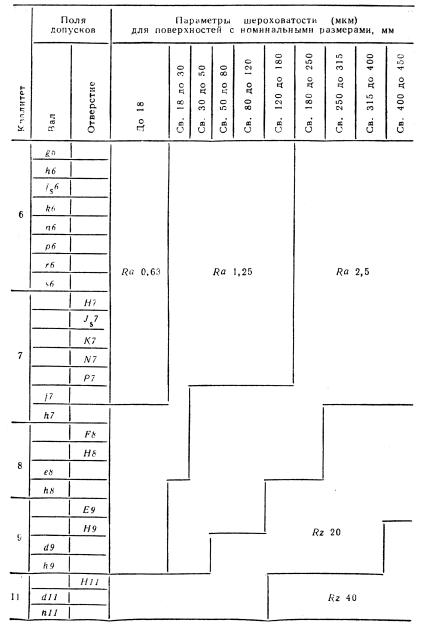

при назначении параметров шероховатости обрабатываемой поверхности и точности изготовления следует учитывать, что прямой зависимости между полем допуска и параметрами шероховатости нет, однако примерные соотношения между ними могут быть установлены.

Указанные в табл. 1.7 параметры шероховатости могут быть получены следующими методами.

Например, необходимо получить шероховатость поверхности Rz = 40

мкм:

для наружных цилиндрических поверхностей – предварительное и чистовое обтачивание;

для внутренних цилиндрических поверхностей — предварительное и чистовое растачивание, сверление, черновое (по корке) и чистовое зенкерование;

для плоских поверхностей — предварительное и чистовое строгание, предварительное фрезерование, предварительное и чистовое торцовое точение.

Чтобы получить шероховатость Rz = 20 мкм:

Необходимо выполнить те же переходы, что и для обеспечения параметра шероховатости Rz = 40 мкм, кроме предварительных обтачивания, растачивания и строгания.

Для получения шероховатости поверхности Ra = 2,5 мкм:

для наружных цилиндрических поверхностей — чистовое обтачивание и предварительное шлифование;

для внутренних цилиндрических поверхностей — чистовое растачивание, зенкерование и протягивание;

для плоских поверхностей — чистовые строгание, фрезерование, торцовое точение, тонкое цилиндрическое фрезерование и предварительное плоское шлифование.

Для обеспечения шероховатости поверхности Ra = 1,25 мкм:

для наружных цилиндрических поверхностей — чистовое и тонкое обтачивание, предварительное шлифование;

для внутренних цилиндрических поверхностей — чистовое и тонкое растачивание, чистовое зенкерование, развертывание и протягивание;

32

для плоских поверхностей — чистовое и тонкое строгание, фрезерование, торцовое точение, предварительное плоское шлифование.

для наружных цилиндрических поверхностей – тонкое обтачивание, чистовое шлифование, грубая притирка и отделка абразивным полотном;

для внутренних цилиндрических поверхностей – тонкое растачивание, развертывание, чистовое шлифование, грубая притирка, хонингование;

для плоских поверхностей – тонкое строгание, фрезерование, торцовое точение, плоское чистовое шлифование и грубая притирка.

Для выполнения поверхности Ra = 0,63 мкм:

Рекомендации табл. 1.7 приведены для случая, когда отклонения формы и расположения поверхностей допускаются в пределах поля допуска размера и особо не оговариваются. Для случаев, когда допуски на отклонения от геометрической формы оговариваются особо, данные табл. следует корректировать. Если эти допуски составляют 50% и более допуска на размер, параметры шероховатости, приведенные в табл. 1.7, следует уменьшать.

Во всех случаях необходимо вышеизложенные рекомендации соотносить с характеристиками обрабатываемости материала изделия.

В современных условиях организации производства конструкция деталей должна отвечать требованиям обработки на станках с ЧПУ и с применением роботов, обработки в непрерывном автоматическом режиме, обработки заготовок с применением быстросменных групповых наладок, а также изготовления в условиях гибкого автоматизированного производства (ГАП). В этом случае критериями технологичности могут выступать технические параметры средств технологического оснащения (назначение, тип зажима, точность обработки, шероховатость обрабатываемых поверхностей и др.), а также форма организации обработки резанием

Например, габаритные размеры деталей и точность их обработки следует ограничивать возможностями станков с ЧПУ и станочного робота.

Современные участки ГАП обработки резанием оснащаются робототехническими комплексами (РТК), состоящими, как правило, из токарного станка, станочного робота, приемно-передающего устройства, транспортирующего тару из зоны действия транспортной магистрали в зону действия робота. Возможности РТК определяются его моделью, системой ЧПУ станка и компоновкой робота.

При конструировании детали необходимо учитывать технические характеристики (параметры) средств технологического оснащения по их основным параметрам. Для станков с ЧПУ к таким параметрам могут быть отнесены следующие: тип зажима заготовки; диапазоны длин и диаметров обрабатываемых заготовок; возможность обработки в центрах; точность обработки; размеры наружных и внутренних поверхностей; допуски на радиальное и торцовое биение; отклонения от соосности; параметры шероховатости обрабатываемых поверхностей; система ЧПУ; вид интерполяции; число устанавливаемых инструментов; система отсчета; число управляемых координат, в том числе одновременно.

33

34

Таблица 1.7

Соответствие шероховатости поверхностей при механической обработке квалитету точности

Нанесение размеров на чертежах. В целях облегчения подготовки управляющей программы для станков с ЧПУ простановка размеров на чертежах детали должна удовлетворять требованиям программирования и исключать необходимость их пересчета при подготовке программы. Простановка размеров должна производиться в прямоугольной системе координат от единой конструктивной базы детали. Направление координатных осей детали по возможности должно совладать с осями координатной системы станка. Не допускаются указания об обработке детали резанием по размерам сопряженной с ней детали или по сборочному чертежу. Симметричные детали (левые и правые, верхние и нижние и др.) следует выполнять по возможности без нарушения симметрии по форме и

35

расположению обрабатываемых поверхностей. Это упрощает составление программ обработки их на станках с ЧПУ.

Форма и конструктивные элементы детали. Необходимо упрощать геометрическое очертание детали и типизировать ее основные повторяющиеся конструктивные элементы. При проектировании поверхности детали необходимо исходить из того, что управляющая программа должна соответствовать контурной системе с линейно-круговым интерполятором, где нет необходимости дополнительного математического описания поверхности.

Поверхности захвата. В конструкции детали необходимо предусматривать возможность захвата ее роботом для установки на станок и снятия с него. Форма поверхности захвата должна соответствовать используемым типам захватов. Расположение поверхности захвата должно обеспечивать доступность захвата детали и извлечения ее из ориентированной тары (кассеты, палеты или призмы). Поверхность захвата должна обладать достаточной жесткостью, предотвращающей появление в детали остаточных деформаций после захвата ее роботом. Необходимо также учитывать ограниченный диапазон хода механических захватов. Точку приложения захватов следует выбирать в зависимости от конфигурации и массы заготовки так, чтобы центр тяжести заготовки был расположен как можно ближе к захватам.

Количественная оценка технологичности конструкции

Следующий этап оценки технологичности конструкции учитывает современный уровень, тенденции, научный и инженерный прогноз развития техники и технологии в данной области. Для количественной оценки показатели технологичности ориентированы на сравнение с аналогичными показателями у изделия-аналога. При этом объект оценки должен иметь одинаковые выходные функциональные параметры.

Количественную оценку технологичности выполняют по абсолютным и относительным технико-экономическим показателям, а также дополнительным показателям.

Технологична конструкция, у которой более половины отдельных частных параметров соответствует требованиям технологичности.

Основные абсолютные показатели:

Трудоемкость изготовления изделия Тa - количество затраченного труда на выполнение технологических процессов при изготовлении изделия, техническом обслуживании и ремонте:

Та = ∑ Тi ,

где Тi - трудоемкость составной части изделия на любых основных этапах изготовления и эксплуатации изделия, нормо-час.

2. Материалоемкость - количество затраченного материала на производство изделия и его эксплуатацию. Оценку выполняют как по видам используемых материалов, так и по показателям, характеризующим материаль-

36

ные затраты, например, удельный расход редкоземельных металлов.

3.Энергоемкость изделия — количество затраченных топливно-энерге- тических ресурсов на изготовление, монтаж, техническое обслуживание и утилизацию изделия.

4.Себестоимость изделия отражает количество затрат труда, материалов, топливно-энергетических ресурсов на производство и эксплуатацию изделия.

Относительные показатели оценки технологичности изделия позволяют сравнивать абсолютные его показатели с показателями базового варианта

инормами коэффициентов, установленными в отрасли.

Уровень достигнутой технологичности конструкции может быть оценен относительно базового по любому показателю отношением:

kУ = К ,

КБ

где К - показатель проектного варианта; КБ - показатель базового варианта.

Допустимые пределы значений kv должны соответствовать величинам, установленным для основных базовых показателей (табл. 1.8).

Наиболее существенное влияние технологические процессы оказывают на показатели назначения, надежности и технологическую себестоимость.

В результате предварительного анализа технологичности конструкции изделия по качественным и количественным критериям для создания технологического процесса при заданных условиях производства должны быть сформулированы предложения по изменению конструкции изделия. В том числе - по применению материалов и методов сборки, по точности изготовления деталей и сборочных единиц, по использованию принципа агрегатирования, узловой сборки и др.

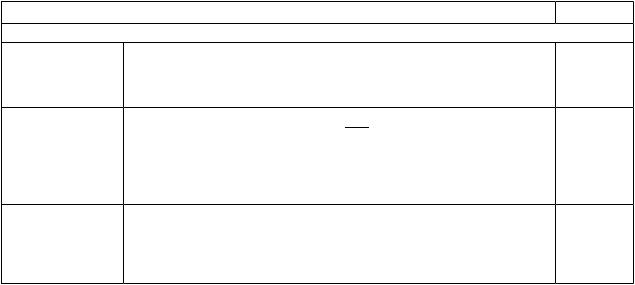

Таблица 1.8

Относительные показатели технологичности конструкции

Коэффициенты

1

относительной

трудоемкости

|

Формула |

Норма |

|||

2 |

|

|

3 |

||

Основные показатели |

|

||||

|

|

k yT = TП , |

|

|

|

|

|

|

|

|

|

|

|

ТБ |

|

|

k yT → 1 |

где ТП – проектная трудоемкость, нормо-ч; ТБ – тру- |

(0,6…0,8) |

||||

доемкость базового изделия, нормо-ч |

|

||||

относительной технологической себестоимости

относительной унификации элементов

|

k yС |

= СП , |

|

|

|

|

СБ |

|

k yС → 1 |

где СП – проектная себестоимость, руб.; СБ – |

себесто- (0,6…0,8) |

||||||||

имость базового варианта, руб. |

|

|

|

|

|

||||

|

|

k yЭ = GП , |

|

|

|

|

k yЭ → 1 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

(0,6...0,8) |

|||||

|

|

GО |

|

|

|||||

где GП - число унифицированных типоразмеров конструктивных элементов (резьбы, фаски, отверстия, шпонки и др.); GО - общее число конструк-

37

тивных элементов в деталях

38

1

использования

материала

стандартизации деталей

применения типовых техпроцессов

|

|

|

|

|

Окончание табл. 1.8 |

||

|

|

|

2 |

|

|

3 |

|

Дополнительные показатели |

|

||||||

|

|

k ИМ |

= М Д , |

k ИМ → 1 |

|||

|

|

|

М З |

(0,6...0,8) |

|||

где МД - масса детали, кг; МЗ - масса заготовки, кг |

|||||||

|

|||||||

|

|

kСД |

= ДСТ , |

|

|||

|

|

|

Д |

kСД → 1 |

|||

где ДСТ - число стандартизованных деталей в изделии; Д - |

(0,6...0,8) |

||||||

общее число деталей (кроме крепежных), входящих в изде- |

|

||||||

лие |

|

|

|

|

|||

|

|

kТП |

= N ТП , |

|

|

|

|

|

|

|

|

|

|||

|

|

|

N |

|

|

kТП → 1 |

|

|

|

|

|

|

|

||

где NТП - число типовых техпроцессов; N - общее число тех- |

(0,6...0,8) |

||||||

процессов |

|

|

|

|

|||

1.4 Нормирование точности

Приведем основные показатели точности при изготовлении машин. Машины и механизмы состоят из деталей, которые в процессе работы

установлены неподвижно или должны совершать относительные движения. Две или несколько деталей, элементы которых входят друг в друга, образуют соединение. Соединения классифицируют по геометрической форме сопрягаемых поверхностей: плоские, гладкие цилиндрические, резьбовые, конические, зубчатые, шлицевые и др.

Вид соединения двух или нескольких деталей образуют посадку. Численное значение размера выражается в машиностроении в мм. Раз-

личают действительный, номинальный и предельные размеры. Действительный - размер, установленный измерением детали с допус-

каемой погрешностью.

Предельные – два предельно допустимых размера: наибольший и наименьший.

Номинальный – размер относительно которого, определяются предельные размеры.

Номинальный размер указывают на чертежах детали. Разность между наибольшим и наименьшим предельными размерами называется допуском размера. Допуск является мерой точности размера. Чем меньше допуск, тем выше требуемая точность детали.

Отклонением размера называется алгебраическая разность между размером (действительным, предельным) и номинальным размером. Различают верхнее(ES и es) и нижнее(EI и ei) отклонения.

Поле допуска – графическое изображение допусков и посадок.

С развитием торговли и кооперации между отдельными заводами и отраслями, а также с развитием техники появилась необходимость в выработке единого подхода к нормированию требований к точности валов и отверстий.

39

Такой единый подход к нормированию требований к точности размеров элементов деталей реализован созданием системы допусков и посадок.

1.4.1 Система допусков и посадок

Системой допусков и посадок (ЕСДП) называется закономерно построенная совокупность стандартизованных допусков и предельных отклонений размеров элементов деталей, а также посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения.

Всвязи с этим можно дать еще одно определение системы допусков и посадок как совокупности рядов допусков и посадок, закономерно построенных на основе производственного опыта, экспериментальных исследований, теоретических обобщений и оформленных в виде таблиц.

В«Единой системе допусков и посадок СЭВ» (ЕСДП) можно выделить шесть признаков.

1. Интервалы размеров.

2. Единицы допуска.

3. Ряды точности (допуски).

4. Поля допусков отверстий и валов.

5. Посадки в системе отверстия и в системе вала. 6. Нормальная температура.

ГОСТ 25346-89 «Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений» и ГОСТ 25347-82 «Единая система допусков и посадок. Поля допусков и рекомендуемые посадки» излагают основные положения принятой единой системы допусков и посадок (ЕСДП). Действие этих стандартов распространяется на размеры до 3150 мм.

Аналогичный по содержанию ГОСТ 25348-82 охватывает размеры свы-

ше 3150 до 10000 мм.

Интервалы размеров. В системах допусков весь диапазон размеров разделен на интервалы. Так, ЕСДП предусматривает 13 интервалов размеров

вдиапазоне до 500 мм в пределах которых значения допусков устанавливаются постоянными. Эти интервалы называют основными (свыше 3, от 3 до 6…30-50,… 400-500). Основные интервалы размеров используются для нормирования предельных отклонений, которые меняются плавно в зависимости от номинальных размеров. Для номинальных размеров свыше 10 мм введены промежуточные интервалы, которые делят каждый интервал на 2 или 3 интервала.

При определении принадлежности размера к тому или иному интервалу следует помнить, что последнее число интервала относится к данному интервалу, а первое число - к предыдущему. Например, допуски для номинального размера 10 мм надо брать в интервале размеров свыше 6 до 10 мм, а допуск размера 6 мм необходимо брать из интервала свыше 3 до 6 мм.

Единицы допуска. Практика показала, что погрешности обработки возрастают с увеличением обрабатываемого диаметра, и становится сложнее

40