_Sysoev_TMS_-lekcii

.pdf

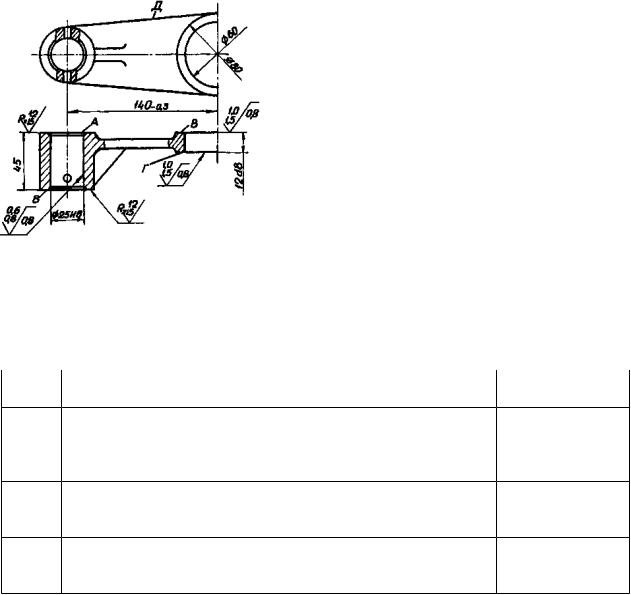

3) окончательно обрабатывают основные отверстия и торцы бобышек. Маршрут изготовления рычага, приведенного на рис. 4.29, для условий мелкосерийного производства приведен в табл. 4.11. В качестве заготовки

принята поковка, полученная методом ковки.

Рис. 4.29. Рычаг

Таблица 4.11

Маршрут изготовления рычага в условиях мелкосерийного производства

№ опе- |

Наименование |

Содержание операции |

Технологиче- |

Технологическое |

|||

рации |

операции |

ская база |

оборудование |

||||

|

|

|

|||||

|

|

Сверлить и |

зенкеровать |

отПоверхности Б, Радиально-свер- |

|||

005 |

Радиально- |

верстие Ø25, |

расточить |

от- Г и Д |

лильный |

||

сверлильная |

верстие Ø60, |

подрезать торец |

станок 2М55 |

||||

|

|||||||

|

|

А и В и снять фаску |

|

|

|

||

010 |

Вертикально- |

Сверлить отверстие Ø4 |

|

Поверхность А, Вертикально- |

|||

сверлильная |

|

|

|

Ø25 |

сверлильный |

||

|

|

|

|

|

станок 2Н125 |

||

|

|

|

|

|

|

||

015 |

Радиально- |

Развернуть |

Ø25 Н6, |

растоПоверхности |

Радиально-свер- |

||

сверлильная |

чить Ø60 Н8, снять |

фаску, А, В, Д |

лильный |

||||

|

подрезать торцы Б и Г |

|

|

станок 2М55 |

|||

|

|

|

|

||||

4.6 Технология изготовления станин и рам

Станины и рамы служат для координирования положения и движения основных узлов и механизмов машины. Существует большое разнообразие рам и станин, но из них можно выделить два основных класса:

1)рамы и станины только для координации узлов и механизмов;

2)рамы и станины для координирования положения и направления движения узлов и механизмов.

Все рамы и станины имеют следующие поверхности:

1)основание – плоскость, которой они устанавливаются на шасси, или

229

фундамент (основная база);

2)привалочные плоскости, служащие для координирования смонтированных на них узлов (вспомогательные базы);

3)крепежные отверстия для болтов и винтов, предназначенных как для крепления самой рамы или станины (например, к фундаменту), так и для прикрепления к ней сопряженных узлов и деталей.

Кроме того, у станин, служащих и для направления движения узлов, имеются направляющие поверхности и главные отверстия.

Учитывая, что станины по своей конструкции значительно сложнее рам

ивпитывают в себя все элементы рам, то в дальнейшем рассматриваются только станины.

Технические условия на изготовление станин устанавливают исходя из их служебного назначения.

1. Допуск плоскостности поверхности основания 5 мм на 1000 мм.

2. Допускаемое отклонение от плоскостности привалочных плоскостей

±δ мм на 1000 мм. Величина δ определяется исходя из требуемой точности координирования сопряженного узла.

3. Правильность положения привалочных поверхностей относительно базовой.

4. Точность формы направляющих: прямолинейность – для направляющих поступательного движения, круглость – для направляющих вращательного движения. Допускаемое отклонение зависит от необходимой точности траектории движения сопряженного узла. Например, для направляющих координатно-расточных станков – 4 мкм на 1000 мм, для лесопильных рам –

200 мкм.

5.Точность относительного положения отдельных поверхностей направляющих (параллельность, перпендикулярность).

6.Шероховатость направляющих Ra = 0,08...2 мкм.

7.Твердость направляющих.

Материалы и способы получения заготовок. Для изготовления станин и рам используются: чугун СЧ15, СЧ21 и СЧ32, Ст. 3, Ст. 5. Накладные планки для направляющих изготавливают из стали 20Х.

Станины из чугуна получают литьем в земляные формы, в мелкосерийном и серийном производстве – ручной формовкой по деревянным моделям, в крупносерийном и массовом производстве - машинной формовкой по металлическим моделям.

Для ответственных станин необходимо производить старение отливок (естественное или искусственное). Естественное старение заключается в вылеживании заготовок в течение определенного промежутка времени (3…6 месяцев).

Искусственное старение осуществляется нагревом или вибрациями. Старение производится для снятия остаточных напряжений в заготов-

ке, которые приводят к их короблению. Станины и рамы из стали обычно получают сваркой.

В последнее время станины некоторых станков изготавливают из бето-

230

на, железобетона и полимербетона. Их отливка осуществляется в деревянные или металлические формы с последующим уплотнением вибраторами.

Методы обработки поверхностей станин и рам. Так как основными рабочими поверхностями станин и рам являются плоскость основания, привалочные поверхности и направляющие, то ниже рассмотрены рекомендуемые методы их обработки.

Для обработки плоскости основания могут применяться различные методы: фрезерование, строгание, торцовое обтачивание, обдирочное шлифование. Обоснованный выбор одного из этих методов может быть сделан лишь путем сравнительного расчета себестоимости обработки. Однако предварительно выбор метода обработки может базироваться из сформировавшихся к настоящему времени следующих положений.

Обдирочное шлифование сегментными шлифовальными кругами на плоскошлифовальных станках с прямоугольным столом может быть экономичным (по сравнению с фрезерованием) лишь при обработке оснований, имеющих контурную форму при снятии припуска < 4 мм. Торцовое обтачивание на карусельных станках экономически целесообразно применять для круглых контуров плоскости основания.

Для обработки плоскости оснований, имеющих прямолинейную форму шириной менее 100 мм, производительнее применять строгание, и при ширине более 100 мм – фрезерование.

Привалочная плоскость и направляющие обрабатываются при базировании по основанию и по вертикальным привалочным плоскостям или технологическим приливам, обработанным совместно с основанием. Выбор метода обработки привалочных поверхностей производится так же, как и для основных поверхностей.

Для станин с круглыми направляющими единственно возможный метод - обработка на карусельных станках.

Для станин с прямолинейными направляющими возможны два метода обработки – строгание и фрезерование.

Строгание в мелкосерийном производстве производят по разметке, в серийном и крупносерийном производстве резцы устанавливают по шаблонам. Необходимо стремиться к совмещенной обработке несколькими суппортами.

Фрезерование направляющих может производиться следующими способами:

1)в единичном и мелкосерийном производстве – фрезерование стандартными фрезами за одну установку обрабатываемой станины;

2)в серийном производстве – фрезерование стандартными фрезами за несколько операций с переустановкой обрабатываемой станины;

3)в крупносерийном производстве – фрезерование специальными наборами фрез. Этот способ фрезерования осуществляется на продольно-фре- зерных четырехшпиндельных станках. Этот способ экономичен при обработке направляющих простого профиля;

4)в крупносерийном и массовом производствах – фрезерование на спе-

231

циальных многошпиндельных продольно-фрезерных станках.

Отделочная обработка направляющих производится: шлифованием, тонким строганием, фрезерованием, шабрением и накатыванием.

Маршрут изготовления станин и рам. Общая последовательность об-

работки станин и рам выглядит следующим образом:

1)обрабатывают плоскость основания начерно;

2)обрабатывают направляющие и привалочные поверхности начерно;

3)производится старение;

4)производится чистовая обработка плоскости основания;

5)осуществляется получистовая обработка направляющих и чистовая привалочных поверхностей;

6)обрабатывают крепежные и другие отверстия;

7)производят термообработку направляющих;

8)обрабатывают направляющие начисто.

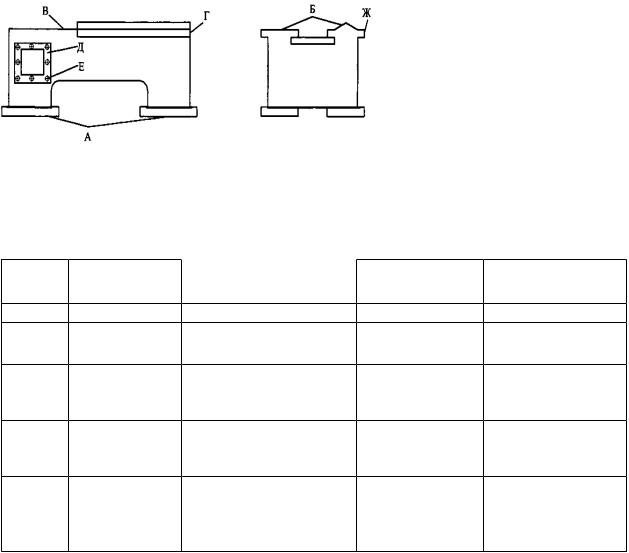

Маршрут изготовления станины токарного станка (рис. 4.30) приведен в табл. 4.12. В качестве заготовки взята отливка.

Рис. 4.30. Эскиз станины токарно-винторезного станка

Таблица 4.12

Маршрут изготовления станины токарно-винторезного станка в крупносерийном производстве

№ опе- |

Наименование |

Содержание операции |

Технологическая |

Технологическое |

||||||

рации |

операции |

|

|

|

база |

|

|

оборудование |

||

1 |

2 |

3 |

|

|

4 |

|

|

|

5 |

|

005 |

Продольно- |

Фрезеровать |

плоскость Направляющие и Продольно-фрезер- |

|||||||

фрезерная |

основания А начерно |

поверхности Г, Ж ный станок |

||||||||

|

||||||||||

|

Продольно- |

Фрезеровать |

поверхПлоскость |

осно- Продольно-фрезер- |

||||||

010 |

ность В |

|

вания |

А |

и |

поный станок |

||||

|

фрезерная |

|

|

верхности Г и Ж |

|

|

||||

|

|

|

|

|

|

|||||

|

Продольно- |

Фрезеровать |

|

Плоскость осноВосьмишпиндель- |

||||||

015 |

направляющие Б |

вания |

А |

и |

поный |

продольно- |

||||

|

фрезерная |

|

|

верхности Г и Ж |

фрезерный станок |

|||||

|

|

|

|

|||||||

Естественное

(или искус- 020 ственное) ста-

рение

232

1 |

2 |

025Продольнофрезерная

035Продольнофрезерная

036 Агрегатная

039 Термическая

Продоль- 040 но-шлифоваль-

ная

Окончание табл. 4.12

3 |

|

4 |

|

|

|

5 |

Фрезеровать |

плоскость Направляющие |

и |

Продольно-фрезер- |

|||

основания начисто |

поверхность |

Г |

и ный станок |

|||

|

|

Ж |

|

|

|

|

Фрезеровать |

|

Плоскость осноВосьмишпиндель- |

||||

направляющие Б |

вания А, поверх- |

ный |

продольно- |

|||

|

|

ности Г и Ж |

|

|

фрезерный станок |

|

Фрезеровать |

поверхНаправляющие и Агрегатный станок |

|||||

ность Д, сверлить и |

поверхности Г |

и |

|

|

||

нарезать |

крепежную Ж |

|

|

|

|

|

резьбу |

|

|

|

|

|

|

Закалить поверхности Плоскость |

осноСпециальная уста- |

|||||

направляющих токами вания А, поверх- |

новка ТВЧ |

|||||

высокой частоты |

ности Г и Ж |

|

|

|

|

|

Шлифовать |

|

Плоскость осно- Продольно-шлифо- |

||||

направляющие Б |

вания А, поверх- |

вальный станок |

||||

|

|

ности Г и Ж |

|

|

|

|

Контрольные вопросы и задания

1.Опишите маршрут обработки деталей типа «вал».

2.Перечислите методы обработки поверхностей зубчатых и червячных передач.

3.Перечислите основные требования, предъявляемые к различным типам корпусных деталей.

4.Назовите последовательность обработки заготовок для корпусов.

5.Обоснуйте особенности выбора технологических баз при обработке заготовок для корпусных деталей.

6.Опишите особенности технологии изготовления станин и рам.

233

5. ФИЗИКО-ХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ МАТЕРИАЛОВ

5.1 Электроэрозионная обработка

При изготовлении деталей электроэрозионная обработка (ЭЭО) нашла наиболее широкое применение. На ее основе осуществляют обработку ответственных элементов деталей: прошивку отверстий малого диаметра; формообразование каналов; выполнение фигурных прорезей, щелей.

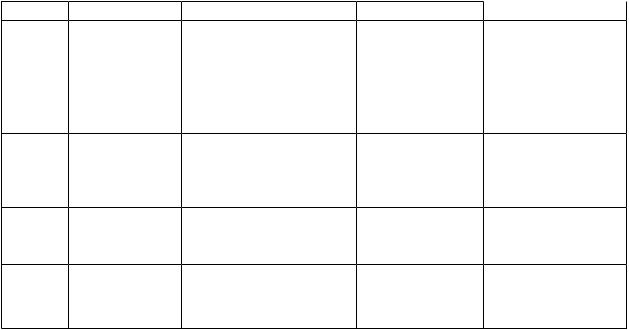

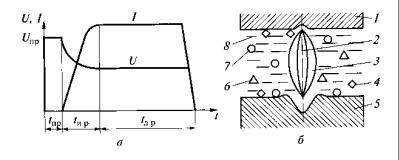

В соответствии с ГОСТ 25331-82 суть ЭЭО заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии. Электроэрозионная обработка позволяет получить сложную форму на деталях из труднообрабатываемых материалов (твердых сплавов, жаропрочных и закаленных сталей и сплавов). Размерная ЭЭО (рис. 5.1) основана на удалении материала заготовки электрическими импульсными разрядами, возникающими при пробое диэлектрических или слабо проводящих сред.

Рис. 5.1. Принципиальная схема размерной ЭЭО (а) и схема формирования микрорельефа на поверхностях электродов (б):

1 – электрод-инструмент (ЭИ); 2 – электрод-заготовка (Э3); 3 – межэлектродный

промежуток (МЭП); 4 – элемент приспособления (подкладка); 5 – стол станка; 6

– изоляторы; 7 – ванна с жидким диэлектриком; 8 – продукты эрозии (шлам); 9

– источник электрических импульсов; s – подача, мм/мин

Выброшенный электродинамическими и газодинамическими силами из зон воздействия электрического разряда расплавленный и испаренный материал кристаллизуется в рабочей жидкости, образуя дисперсные частицы (шлам). Каждый электрический разряд удаляет с поверхности детали определенный объем материала, зависящий от энергии разряда.

Эффективность ЭЭО, зависит от износа электрода-инструмента и условий поддержания межэлектродного промежутка. В качестве рабочей жидкости обычно используют воду, минеральное масло, керосин, смесь масла с керосином и специальные жидкости различной вязкости с добавками,

234

обеспечивающими производительность и качество обработки.

В процессе ЭЭО происходят электрические, тепловые и механические явления. Электрические явления в жидкости протекают в три стадии (рис.

5.2).

Рис. 5.2. Изменение тока и напряжения во времени (а) и физико-химические процессы при ЭЭО (б):

1,5 – электроды; 2 – канал разряда; 3 – газовый пузырь; 4 – пузырек пара; 6 – продукты пиролиза; 7 – твердая частица; 8 – рабочая среда;

tпр – время пробоя; tи.р – стадия искрового разряда; tд.р. – стадия дугового разряда

При достижении напряжения пробоя Uпр на электродах, которое зависит, главным образом, от межэлектродного промежутка и свойств рабочей среды, образуется канал сплошной проводимости. Время образования канала разряда составляет tпр с. При этом наблюдаются резкое падение напряжения и скачкообразное увеличение силы тока. Диаметр канала на стадии искрового разряда мал, а плотность потока энергии велика, поэтому с поверхности электродов удаляются микропорции материала преимущественно за счет испарения. В конце стадии искрового разряда (tи.р) рабочая среда приходит в движение, канал разряда расширяется, плотность потока энергии снижается, а ток стабилизируется. Начинается стадия дугового разряда (tд.р). Вокруг канала разряда образуется газовый пузырь, давление в котором сначала нарастает до нескольких мегапаскалей, а затем падает. Это приводит к взрывообразному вскипанию перегретого металла и выбросу его из лунки в виде жидкой фазы в технологическую среду межэлектродного промежутка и образованию шлама.

Дальнейшая эвакуация шлама из межэлектродного промежутка происходит за счет принудительной прокачки технологической среды (искусственная эвакуация). Для интенсификации удаления шлама из межэлектродного промежутка применяют вращение электрода и осевые вибрации.

Для эффективного протекания электроэрозионного процесса необходимо обеспечить его оптимальные условия и режимы, к которым относятся:

–параметры генерируемых электрических разрядов;

–полярность подключения электродов;

–требуемый межэлектродный промежуток, задаваемый следящей системой или подачей электрода-инструмента;

235

–состав и свойства рабочей среды;

–условия эвакуации продуктов разрушения из межэлектродного промежутка.

Электроэрозионная обработка условно подразделяется на электроискровую, электроимпульсную и собственно ЭЭО. Их различие состоит в производительности процесса, обусловленной длительностью, частотой и скважностью импульсов, а также силой тока.

Электроэрозионная обработка характеризуется полярным эффектом, вследствие которого электрод-заготовка должна разрушаться интенсивнее электрода-инструмента. Так, при электроискровой обработке за счет малой длительности импульса теплота не распространяется внутрь детали, оплавляя

ииспаряя поверхностные слои металла. В этом случае превалирует анодное и разрушение детали. В электроимпульсном режиме доминирует катодное разрушение. Характеристика режимов ЭЭО приведена в табл. 5.1.

Таблица 5.1

Характеристика режимов ЭЭО

Режим |

Nг, кВт |

τи, мкс |

f, Гц |

Q, мм3/мин |

Rz, мкм |

|

обработки |

||||||

|

|

|

|

|

||

Черновой |

3-30 |

10-10000 |

50-3000 |

100-30000 |

80-320 |

|

Чистовой |

0,3-5,0 |

20-500 |

1000-10000 |

30-200 |

20-40 |

|

Доводочный |

1 |

более 20 |

менее 3000 |

30 |

0,63-2,50 |

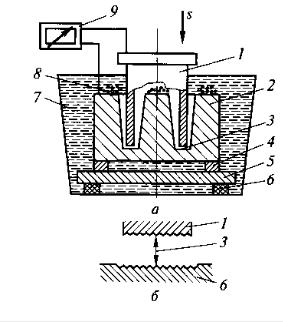

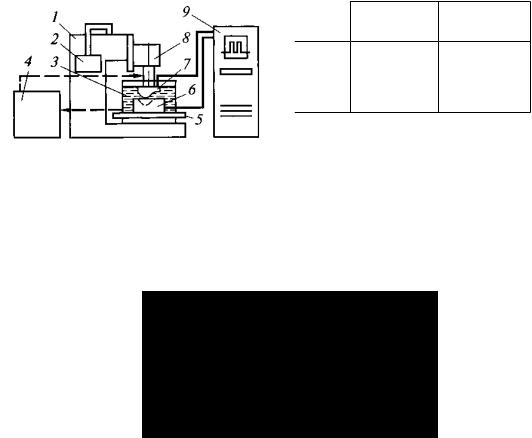

Электроэрозионная обработка реализуется на оборудовании (рис. 5.3), в состав которого входят несущая конструкция 1 с рабочей ванной 3, установленной на столе 5, способном перемещаться по заданным координатам, электрод-заготовка 6, электрод-инструмент 7, закрепленный в регуляторе подачи 8, генератор импульсов 9, система регенерации и подачи рабочей жидкости 4, состоящая из насосов, фильтров, бака и гидроаппаратуры, система управления 2 (ручное или ЧПУ).

Рис. 5.3. Принципиальная конструктивная схема электроэрозионного станка

Электроды-инструменты изготовляют из меди, латуни, графита, меднографитовых композиций и вольфрама.

Преимущество ЭЭО заключается в возможности получения поверхностей сложной формы в деталях из труднообрабатываемых

236

материалов без ограничения по твердости и при отсутствии силового воздействия на заготовку.

К недостаткам ЭЭО следует отнести высокую энергоемкость метода при сравнительно низкой производительности, объективное наличие износа электрода-инструмента, трудности регенерации материала, разрушенного при обработке, технические и структурно-фазовые изменения в тонких поверхностных слоях обработанной поверхности.

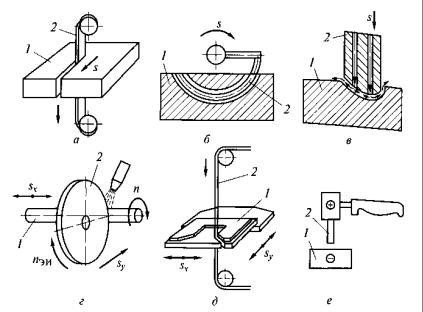

В соответствии с технологическими признаками различают такие операции ЭЭО, как отрезка, объемное копирование, вырезка, прошивка, шлифование, фрезерование, доводка, маркирование и упрочнение (рис. 5.4).

Рис. 5.4. Принципиальные схемы основных операций ЭЭО:

а – отрезка; б – прошивка; в – объемное копирование; г – шлифование; д – вырезка; е – упрочнение; 1 – заготовка; 2 – электрод-инструмент; sx, sy, – продольная и поперечная подачи; пЭИ – частота вращения электродаинструмента; п – частота вращения заготовки

Наиболее широкое практическое применение получили три вида ЭЭО: электроэрозионная проволочная вырезка; электроэрозионное объемное копирование и прошивка профилированными электродами; электроэрозионное фрезерование.

Электроэрозионная вырезка имеет следующие особенности применения.

1.Обработку выполняют в воде или масле с производительностью от 60 до 260 мм3/мин, достижимая точность IT4… IT6 и шероховатость 2,5… 0,062 мкм.

2.Обработку проводят калиброванной проволокой (отклонение по диаметру не более 0,002 мм) из меди, латуни, вольфрама или молибдена диаметром 0,03...0,3 мм

3.Современное технологическое оборудование обеспечивает высокую надежность работы и малое вспомогательное время. Сравнительно низкая

237

производительность обработки компенсируется возможностью круглосуточной автоматической работы без обслуживающего персонала. Некоторое оборудование оснащено системами с ЧПУ, ориентированными на подготовку и отработку управляющих программ непосредственно на рабочем месте в теневом режиме в то время, когда станок производит обработку.

Для ЭЭО сложных фасонных поверхностей используют технологию копирования, для реализации которой необходимы электроды-инструменты, изготовляемые из меди, латуни, графита и других материалов. Точность обработки на копировально-прошивочных станках в значительной степени зависит от точности электрода и его износа в процессе работы. Современное оборудование для электроэрозионной прошивки и объемного копирования позволяет обрабатывать с исключительно малым относительным износом электрода-инструмента (от 0,1%).

Электроэрозионная обработка – один из наиболее эффективных способов получения отверстий малого диаметра. Обработку выполняют проволочным или стержневым электродом-инструментом, все дефекты которого (форма сечения, неравномерность диаметра по длине) будут сказываться на качестве отверстий. При получении отверстий малого диаметра и большой длины (L/d = 10...15) жесткость проволоки уменьшается, что также искажает профиль отверстия. При получении систем отверстий для увеличения производительности применяют групповые вращающие электроды-инструменты, проволочные элементы которых подаются через кондуктор, при этом отклонения в расположении отверстий на детали напрямую зависят от качества кондуктора.

С помощью ЭЭО можно выполнять фигурные прорези, щели, а также соединительные каналы в деталях. Сквозные каналы получают электроэрозионной вырезкой непрофилированным электродом-проволокой, глухие – прошиванием. Электроэрозионной обработкой можно изготовлять каналы с некруглым сечением в труднодоступных местах. Возможность непосредственного соединения рабочих полостей без дополнительных сверлений и технологических заглушек позволяет делать агрегаты автоматики более компактными и обеспечивает полную герметичность каналов.

5.2Электрохимическая обработка

Впроизводстве изделий широко применяется электрохимическая обработка (ЭХО). Помимо расширения возможностей совершенствования

конструкции изделий, ЭХО позволяет в 3…5 раз снизить |

потребность в |

оборудовании и трудоемкость обработки, а также в 50…100 |

раз сократить |

расходы на инструмент. Для обработки некоторых типов высокоточных деталей в массовом производстве иногда целесообразно применять сочетание электроэрозионного и электрохимического методов.

Удаление заусенцев с помощью ЭХО заключается в анодном

238