_Sysoev_TMS_-lekcii

.pdf

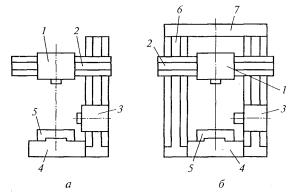

станки (БПФС) (рис. 3.29). Крупные и относительно невысокие базовые детали продольных станков (станина, стол) требуют специального обеспечения стабильности их геометрии при работе. Длинные и во многих случаях составные станины связаны с фундаментом с помощью специальных регулируемых башмаков, заливаемых в фундамент промежуточных металлических опор. Для продольно-подвижного стола на БПФС применяют V-образную и плоскую направляющие с парой трения антифрикционный пластик – чугун (закаленный чугун). В станках с подвижными стойками и порталами используются прямоугольные направляющие скольжения со стальными направляющими планками и пластмассовыми накладками на подвижных узлах и качения – по ориентирующим плоскостям, либо качения по всем плоскостям. Шпиндельные бабки устанавливаются на стойках и порталах в любом месте — вертикально, горизонтально или под углом, создавая при этом необходимость проведения комплексной обработки крупногабаритных деталей без дополнительного их перезакрепления. Кинематика и структура главного привода и приводов подачи БПФС не отличается от БФС.

Рис. 3.29. Продольные фрезерные станки: а – одностоечный; б – двухстоечный;

1 – вертикальная фрезерная головка; 2 – траверса; 3 – |

горизонтальная фрезерная головка; |

4 – основание; 5– продольный стол; 6 – |

стойка; 7– поперечина |

Многоцелевые станки (МС) с ЧПУ. К призматическим деталям относятся корпусные, плоские и фигурные детали. Обычно плоские и фигурные детали обрабатываются на станке с вертикальным расположением шпинделя, обеспечивающим в основном выполнение технологических переходов, связанных с обработкой отверстий. С помощью фрезерных переходов осуществляется обработка контурных и верхних поверхностей. Поэтому для обработки призматических деталей их часто называют сверлильно-фрезерно-рас- точные с ЧПУ.

Основной отличительной особенностью МС является обеспечение высокопроизводительного и точного выполнения процесса резания при сверлильных, расточных и фрезерных работах. В ряде случаев на МС могут выполняться и другие виды обработки, например, точение, шлифование, строгание. По сравнению с традиционными станками сверлильно-фре- зерно-расточной группы МС характеризуются высоким уровнем автоматиза-

149

ции цикла обработки вследствие широких возможностей устройства ЧПУ и оснащения системами автоматической смены инструмента и заготовок.

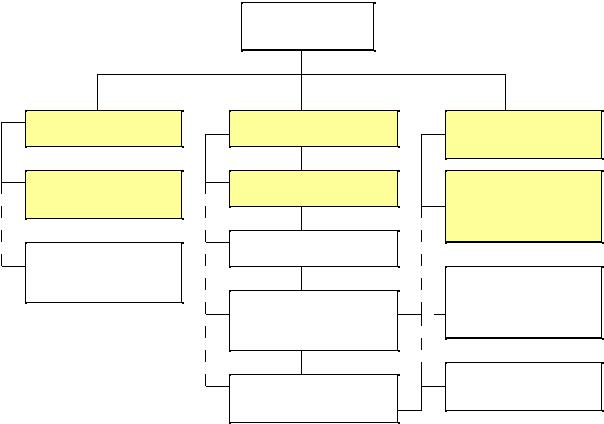

На рис. 3.30 представлена структурная схема МС, в состав которого помимо собственно станка входят дополнительные системы и устройства, обеспечивающие автоматизацию основных и вспомогательных циклов обработки. Серым фоном выделены элементы, обязательно входящие в МС.

Условимся МС с горизонтальным расположением шпинделя обозначать ГМС, а с вертикальным — ВМС.

Многоцелевой

станок

Станок |

Система управления |

Дополнительные |

|

|

|

устройства |

|

Узлы и системы |

Устройства ЧПУ |

Устройство |

|

станка |

|

автоматической |

|

|

|

смены инструмента |

|

Автоматизированное |

Диагностика |

|

|

|

|

||

ограждение станка |

|

Устройство |

|

или рабочей зоны |

|

||

Контроль |

автоматической |

||

|

|||

|

смены заготовок |

||

|

обрабатываемой |

||

|

|

||

|

детали |

|

|

|

Контроль состояния |

Устройство отвода |

|

|

стружки от станка |

||

|

инструмента |

||

|

|

Рис. 3.30. Структурная схема многоцелевого станка

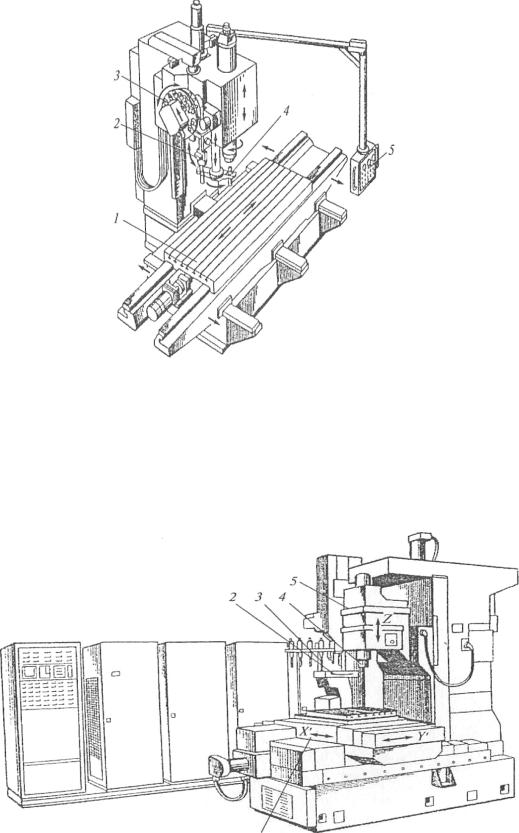

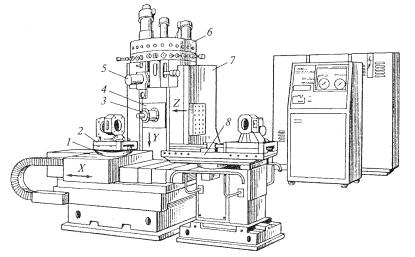

На рис. 3.31 показана наиболее распространенная компоновка ВМС с ЧПУ. По своей структуре этот станок напоминает бесконсольные фрезерные станки. Обрабатываемая заготовка устанавливается и закрепляется на крестовом столе 1, который имеет возможность перемещаться продольно (координата X) и поперечно (координата Y). Приводы подач для каждой координаты имеют собственный двигатель постоянного тока и шариковую винтовую передачу. Шпиндельная бабка с вертикальным шпинделем перемещается вертикально (координата Z) по направляющим стойки, которая жестко закреплена на станине своим нижним основанием. Магазин 3, с ограниченным набором инструмента, расположен на шпиндельной бабке и перемещается по координате вместе с ней. Инструмент в магазине расположен горизонтально, поэтому, чтобы перевести его в вертикальный шпиндель, на станке имеется промежуточный носитель инструмента 2. Из промежуточного носителя, где

150

инструмент находится уже в вертикальном положении, происходит смена инструмента автооператором 4.

Рис. 3.31. Вертикальный многоцелевой станок с ЧПУ: 1 – крестовый стол; 2 – промежуточный носитель инструмента; 3 – инструментальный магазин; 4 – автооператор; 5 – пульт управления

На рис. 3.32 изображен ВМС мод. 225ВМФ4 отечественного производства. Как видно на рисунке, рассматриваемый станок мало чем отличается от предыдущего.

Рис. 3.32. Вертикальный многоцелевой станок мод. 225ВМФ4:

1 – крестовый стол; 2 – автооператор; 3 – инструментальный магазин; 4 – шпиндель; 5 – шпиндельная бабка

151

Отличие состоит только в конструкции магазина, расположенного вертикально. Поэтому промежуточный носитель инструмента здесь отсутствует, а передача инструмента из магазина 3 в шпиндель 4 производится непосредственно автооператором 2.

Использование в приводах многоцелевых станков электродвигателей постоянного тока с широким диапазоном бесступенчатого регулирования частот вращения шпинделя существенно упрощает конструкцию шпиндельной бабки.

Рассмотрим несколько примеров МС, компоновки которых напоминают стандартные решения традиционных МРС. На рис. 3.33 изображен ГМС мод. 262ПМФ4 по компоновке, напоминающей ГРС с выдвижным горизонтальным шпинделем. За счет присоединения к нему дополнительных устройств и системы ЧПУ станок стал походить на многоцелевой. Заготовка 3, закрепленная на столе-спутнике 2, в начальный момент находится на станине приспособления 1. На подвижной стойке 5 (координата Z) расположена шпиндельная бабка 6 с визуальным экраном цифровой индикации координат, которая имеет электродвигатель 7 главного движения шпинделя 11 и привод подачи 4 для вертикального перемещения бабки по направляющим стойки (координата Y). Инструментальный магазин 13 цепного типа, вместимость которого может доходить до 100 ячеек, содержит горизонтально расположенные инструменты. Поэтому конструкция автооператора 12 для замены инструмента простая, поскольку не требуется его переориентации.

|

Рис. 3.33. Горизонтальный многоцелевой станок мод. 262ПМФ4: |

||

1 – станина приспособления; 2 – стол-спутник; 3 – |

заготовка; 4 – привод подач; |

||

5 – |

подвижная стойка; 6 – шпиндельная бабка; 7 – |

электродвигатель; 8 – ЧПУ; 9 |

|

– |

спутник; 10 – основание; 11 – шпиндель; 12 – |

автооператор; 13 – инструмен- |

|

|

тальный магазин; 14 – привод поворота; 15 – |

стол станка; 16 – привод про- |

|

дольного перемещения

Смена инструмента может происходить на любой координате шпиндельной бабки по вертикальной координате стойки. Верхний поворотный стол станка 15, с направляющими для приема стола-спутника, имеет привод поворота 14 и продольного перемещения 16 (координата X) стола. Справа от

152

продольного стола находится приемная часть для обработанной заготовки. На рис. 3.35 показаны спутник 9 и основание 10. Управление станка осуществляется от системы ЧПУ 8.

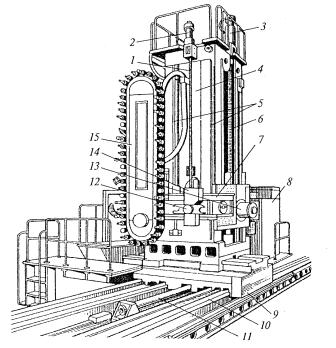

На рис. 3.34 изображен МС мод. ИР-1600МФ4. Подвижная стойка 4, расположенная на каретке 9, перемещается с помощью винтовой пары по направляющим станины 10. Такой вариант станка используется для обработки очень крупных заготовок. Особенность автоматической системы инструмента (АСИ) в данном станке заключается в следующем. Инструментальный магазин цепного типа 15 состоит из большого количества ячеек для инструмента. Перемещение цепи производится от отдельного привода. Шпиндель 13, в зависимости от решаемой задачи, перемещается по вертикали от двигателя 3 и винтовой передачи 6. Для осуществления смены инструмента в любой точке по вертикали траверса 7 отслеживает положение шпиндельной бабки за счет перемещения по вертикали от привода 2 и винта 1. В позиции смены инструмента каретка автооператора 14 по траверсе подает инструмент и автооператор 12 при повороте осуществляет смену инструмента. Управление станком осуществляется от ЧПУ 8, расположенного рядом со станиной станка.

Рис. 3.34. Многоцелевой станок мод. ИР-1600МФ4:

1 — винт; 2 — привод; 3 — двигатель; 4 — корпус; 5 — салазки; 6 — винтовая передача; 7 — траверса; 8 — ЧПУ; 9 — опора; 10 — направляющая; 11 — шток перемещения; 12 — автооператор; 13 — шпиндель; 14 — каретка автооператора; 15 — инструментальный магазин

На рис. 3.35 показан продольно-обрабатывающий ВМС мод. 6М610МФ4, предназначенный для обработки длинномерных корпусных заготовок

153

типа станин, оснований и др. На неподвижном портале поперечины 1 перемещается ползун 3 по координате Y. В ползун встроена шпиндельная бабка 4 с вертикальным шпинделем 5. Шпиндельная бабка может передвигаться вертикально по координате Z. Продольное перемещение стола, на котором крепится обрабатываемая заготовка, происходит по координате X от отдельного привода. Инструментальный магазин 6 расположен на левой неподвижной стойке. Для смены инструмента ползун перемещается в левый край траверсы, где и происходит обмен инструмента с помощью автооператора 7.

Рис. 3.35. Продольно-обрабатывающий многоцелевой станок мод. 6М610МФ4: 1 – поперечина; 2 – монорельс; 3 – ползун; 4 – шпиндельная бабка;

5 – вертикальный шпиндель; 6– инструментальный магазин; 7– автооператор

На рис. 3.36 изображен ГМС мод. ИР-500МФ4, созданный с учетом тенденции развития многоцелевых станков как самостоятельная технологическая группа станков. На подвижной стойке 7 с симметричным расположением вертикальных направляющих встраивается шпиндельная бабка 4 с горизонтальным шпинделем 3. Стойка перемещается поперечно по координате Z, а шпиндельная бабка — по координате Y. На верхней поверхности стойки находится круглый инструментальный магазин 6, в горизонтальных ячейках которого располагается комплект режущего инструмента. Для смены инструмента шпиндель станка перемещается в крайнее вертикальное положение, где с помощью автооператора 5 происходит смена инструмента. Обрабатываемая деталь крепится на столе-спутнике 2 и устанавливается на поворотном столе 1 станка. Поворотный стол может поворачиваться на угол, соответствующий кратному значению дискреты (например, 1°). Поворотный стол также перемещается продольно по координате X. Справа от основания станка расположена поворотная платформа 8, которая может поворачиваться на 180°. На левую часть платформы перемещается обработанная заготовка, на правой

154

стороне подготовлена к обработке новая заготовка, закрепленная на своем спутнике. Смена заготовок происходит после поворота платформы на 180°.

Рис. 3.36. Горизонтальный многоцелевой станок мод. ИР-500ПМФ4: 1– поворотный стол; 2 – стол-спутник; 3 – горизонтальный шпиндель; 4 –

шпиндельная бабка; 5 – автооператор; 6 – инструментальный магазин; 7 – подвижная стойка; 8 – поворотная платформа

3.2.3 Шлифование заготовок

Абразивная обработка – это обработка резанием, осуществляемая множеством абразивных зерен.

Абразивные методы обработки, основанные на использовании абразивных инструментов, находят широкое применение в различных областях производства, например при отрезке литников, очистке отливок в литейных и заготовительных цехах, зачистке сварных швов, отрезке твердых материалов, минералов и монокристаллов, заточке режущих инструментов.

Существует большое множество видов абразивной обработки, позволяющих выполнять различные операции (как обдирочные, так и чистовые), с помощью которых можно обработать поверхности изделий со степенью точности ниже 7-го квалитета при величине шероховатости Rа менее 0,32.

Виды шлифования: скоростное– со скоростью инструмента от 35 до 60 м/с; высокоскоростное шлифование – свыше 60 м/с; обдирочное шлифование (обдирка);наружное шлифование, внутреннее шлифование; круглое шлифование, плоское шлифование, профильное шлифование, зубошлифование, шлицешлифование, резьбошлифование; сферошлифование, шарошлифование, затыловочное шлифование; бесцентровое шлифование, шлифование в центрах, шлифование в патроне ; ленточное шлифование; встречное шлифование, попутное шлифование, осциллирующее шлифование, врезное шлифование, эквидистантное шлифование; многокруговое шлифование, шлифование периферией круга, шлифование торцом круга (торцешлифование); заточка, абразивное резьбонарезание; доводка: хонингование, наружное хонинго-

155

вание, зубохонингование, суперфиниширование; притирка; абразивное полирование; абразивная отрезка; абразивная прорезка; струйно-абразивная обработка; жидкостно-абразивная обработка; виброабразивная обработка; ультразвуковая абразивная обработка; магнитно-абразивная обработка; электрохимическая абразивная обработка; электрохимическое шлифование; электроэрозионная абразивная обработка; экструзионная абразивная обработка.

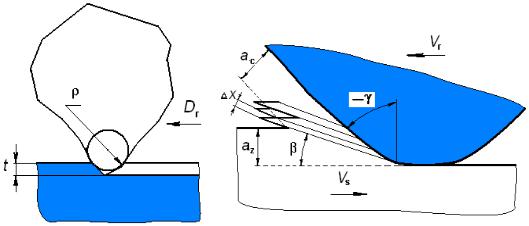

Геометрические параметры резания, силы, особенности деформирования, тепловыделения и качество обработанной поверхности при абразивной обработке. Процессы абразивной обработки осуществляются большим количеством абразивных зерен, одновременно участвующих в резании – царапании. При этом в зависимости от вида абразивной обработки зерна могут быть жестко закрепленными в матрице инструмента, полусвободными или свободными.

Геометрия срезаемого слоя при шлифовании зависит от формы и взаимного расположения зерен, глубины внедрения и траектории их относительного движения в процессе резания. Толщина стружек, срезаемых зернами, мала (10–2. ...10–4 мм), и в единицу времени снимается огромное количество стружек (несколько тысяч в минуту).

Абразивное зерно взаимодействует с обрабатываемым материалом одной из своих вершин. В зависимости от величины условного радиуса округления вершины ρ и его отношения к глубине срезаемого слоя t возможны следующие режимы контактирования:

при t ≤ ρ – упругое взаимодействие;

при t = ρ – пластическое оттеснение материала; при t ≥ ρ – резание-царапание.

Механизм образования стружки при шлифовании принципиально не отличается от процессов обработки лезвийными инструментами, но имеет свои особенности, вызванные дискретностью контакта инструмента с заготовкой, большими отрицательными передними углами, малыми толщинами срезов и малой длительностью контактов вершин зерен и заготовки, большими скоростями деформирования (рис. 3.37, 3.38).

Рис. 3.37 |

Рис.3.38 |

156

Из числа контактирующих вершин зерен резание осуществляется только вершинами зерен, наиболее выступающими над связкой (что составляет не более 10% всех зерен). При этом срезают стружку (режим резания – царапания) только те зерна, которые имеют наиболее благоприятную форму и достаточную глубину внедрения при большом количестве отрицательных значений переднего угла γср = – 45º. Моменту начала стружкообразования предшествует скольжение вершины зерна по дуге контакта, сопровождаемое интенсивной деформацией. Так, при значениях угла сдвига β = 10…20º и толщины зоны сдвига ∆х = 1…5 мкм скорость деформации достигает 107 с–1 . Работа стружкообразования составляет не более 25% всей работы шлифования. Остальные контактирующие зерна выполняют работу трения, упругой и пластической деформации, которая превращается в тепло.

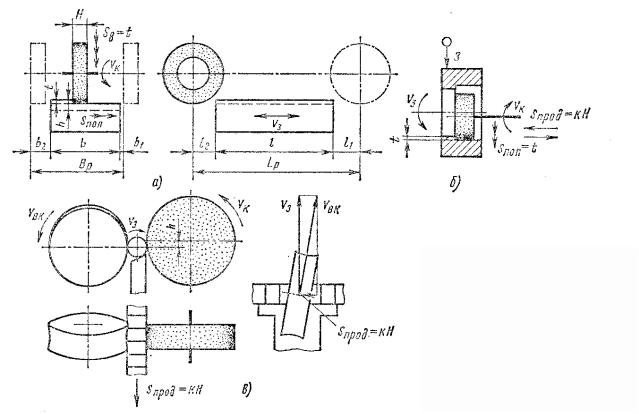

Элементы срезаемого слоя при шлифовании не относят к каждому режущему зерну, а оценивают совокупно такими производственными параметрами, как глубина резания t и подача s. Эти параметры и элементы режима резания показаны на схемах плоского, внутреннего и круглого шлифования (рис. 3.39). Элементами режима резания при шлифовании являются vK

, vЗ , t и s.

Рис. 3.39. Элементы режима резания при:

а– плоском шлифовании периферией круга; б – внутреннем шлифовании с вращением заготовки; в – бесцентровом продольном наружном шлифовании

Сила резания Р как равнодействующая нормальных и касательных сил, действующих на лезвиях режущих зерен рабочей поверхности круга анало-

157

гично лезвийным инструментам, является суммой трех сил: Pz, Py и Рх. Главная составляющая силы Pz определяет мощность резания. Радиальная сила Ру вызывает упругие деформации технологической системы и оказывает значительное влияние на точность обработки и виброустойчивость процесса. Осевая сила Рх определяет мощность привода подачи.

Наличие на зернах значительных радиусов округления ρ, больших отрицательных передних углов и малых толщин среза является причиной того, что сила Ру в 1,5…3,0 раза больше силы Pz. Для специальных абразивных инструментов с ориентированными зернами сила Pz уменьшается на 30… 40%, а сила Ру – на 55…60%. Алмазные зерна имеют меньшее значение радиуса округления ρ по сравнению с другими видами абразивных зерен. Поэтому алмазные инструменты вызывают значительно меньшие силы Рz и особенно Ру, т. е. отношение Py /Pz уменьшается.

Силы Pz, Py и Рх находятся по эмпирическим формулам, аналогичным формулам для лезвийных инструментов. Силы резания при шлифовании изза небольших сечений среза обычно невелики.

Эффективная мощность Nе при шлифовании, кВт, определяется по выражению Nе = PzV / 102. Мощность шлифования Nе значительна ввиду большой скорости круга (главное движение) V, которую обычно измеряют в метрах в секунду и рассчитывают по формуле:

V = πDn / 60 000.

При шлифовании происходит сильное тепловыделение. Образующееся тепло распределяется следующим образом: 3…5% уно-

сится со стружкой, 9…13% сообщается кругу, до 84% идет на нагрев детали. В качестве СОЖ при шлифовании широко применяются жидкости как на водной основе (водные растворы электролитов, эмульсии), так и на масля-

ной основе (сульфофрезол). При хонинговании и суперфинишировании используется смесь керосина и машинного масла. Расход СОЖ должен быть обильным и составлять 5…7 л/мин на каждые 10 мм ширины круга.

При абразивной обработке формирование качества поверхностного слоя по сравнению с лезвийной обработкой имеет некоторые особенности. Шероховатость и волнистость поверхности при шлифовании определяются главным образом рельефом рабочей поверхности круга, вибрациями, зернистостью абразива, режимом шлифования. Чистота СОЖ также влияет на качество обработанной поверхности: при увеличении содержания механических примесей с 0,03 до 0,10% Ra увеличивается в 2 раза. При доводочных абразивных процессах решающими факторами являются размеры абразивных зерен и траектория их движения относительно обрабатываемой поверхности.

Степень наклепа при шлифовании закаленных сталей составляет 60%,

при шлифовании очень вязких материалов – |

до 80%, а глубина наклепанного |

слоя обычно находится в пределах 0,03…0,06 |

мм. |

Абразивные материалы и связки. Разновидности и характеристики абразивного инструмента определяются в первую очередь основой, на кото-

158