_Sysoev_TMS_-lekcii

.pdf

ковый план (маршрут) обработки, осуществляемой на однородном оборудовании с применением однотипных приспособлений и инструментов.

При механической обработке деталей используют три основных уровня типизации (табл. 8.7).

Таблица 8.7

Основные уровни типизации техпроцесса при механической обработке заготовок

Уровни типизации

первый  второй

второй

Типизация отдельных Типизация

поверхностей. сочетаний

Классифицируются обрабаты- требования к элемен- ваемых по- тарным поверхностям верхно- по следующим при- стей.

знакам: материал, Решают таформа поверхностей, кую же заразмеры, требуемая дачу, что и точность и шерохована первом тость. Цель – ускореуровне тиние выбора маршрута пизации обработки.

Для этого используют типовые схемы обработки (рис. 8.5 и 8.6)

третий

Типизация ТП обработки деталей.

Детали классифицируют по признакам: конфигурация, размеры, материал, точность и качество обработки.

Цель – разделение деталей на типы, т. е. разделение близких по форме и размерам деталей одного класса, которые можно обрабатывать по общему ТП. В пределах типа допускаются некоторые отклонения в плане обработки.

Возможно исключение или добавление некоторых переходов или операций. ТП разрабатывают для изготовления в конкретных производственных условиях типового представителя совокупного изделия, обладающего общими конструктивно-технологическими признаками. Обычно типовой ТП разрабатывают на деталь– представитель, обработка которой требует выполнения наибольшего количества операций

Для разработки типового технологического процесса по третьему уровню прежде всего классифицируют детали на типы и, объединяя типовые детали, выбирают из них наиболее сложные в изготовлении, т. е. имеющие наибольшее число операций либо переходов. Затем разрабатывают технологический процесс маршрутного либо операционного описания, включающий в себя общее оборудование, оснастку и инструмент, и выполняют его на эскизе. При этом на эскизе размеры на детали не проставляют. После изготовления копий в техпроцесс вносят операционные размеры, допуски, требования к качеству поверхностей и т. д. Применяемая оснастка должна иметь регулируемые либо сменные установочные и направляющие элементы.

Использование типовых технологических процессов позволяет существенно сократить сроки на подготовку производства.

Проектирование групповых технологических процессов. Согласно ГОСТ 14.004−74 под групповым технологическим процессом понимают форму организации производства, характеризуемой совместным изготовлением или ремонтом группы изделий различной конфигурации на специализированных рабочих местах.

При групповой обработке создают класс заготовок (деталей), обрабаты-

87

ваемых на однородном оборудовании (например, станки токарные, револьверные, фрезерные и др.) либо по другим признакам. Основная задача классификации при групповой обработке – формирование группы (табл. 8.8).

При группировании деталей учитывают назначение, конструкцию, точность размеров, качество поверхностей, общность решения технологических задач, сходство маршрута обработки, однородность заготовки, объем выпуска и др.

|

|

|

|

|

|

Таблица 8.8 |

Основные методы группирования |

|

|

||||

|

Методы группирования |

|

|

|

||

По конструктивно-техно- |

По |

элементарным |

поверхно- |

По преобладающим ви- |

||

логическому сходству. |

стям. Позволяет установить ва- |

дам обработки (по ти- |

||||

Например, группа ше- |

рианты обработки всех поверхно- |

пам |

оборудования, |

|||

стерен, втулок, валов, |

стей деталей, а из комбинации |

единству |

технологиче- |

|||

шпинделей и др. |

элементарных процессов – полу- |

ского |

оснащения и |

|||

|

чить |

технологический |

процесс |

общности |

наладки |

|

|

обработки любой детали |

станков) |

|

|

||

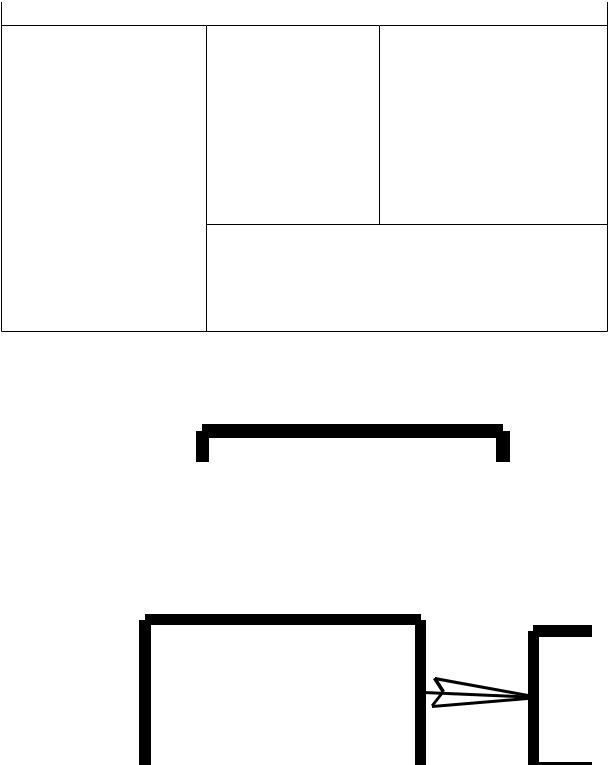

Рис. 8.5. Основные методы обработки наружных цилиндрических поверхностей деталей

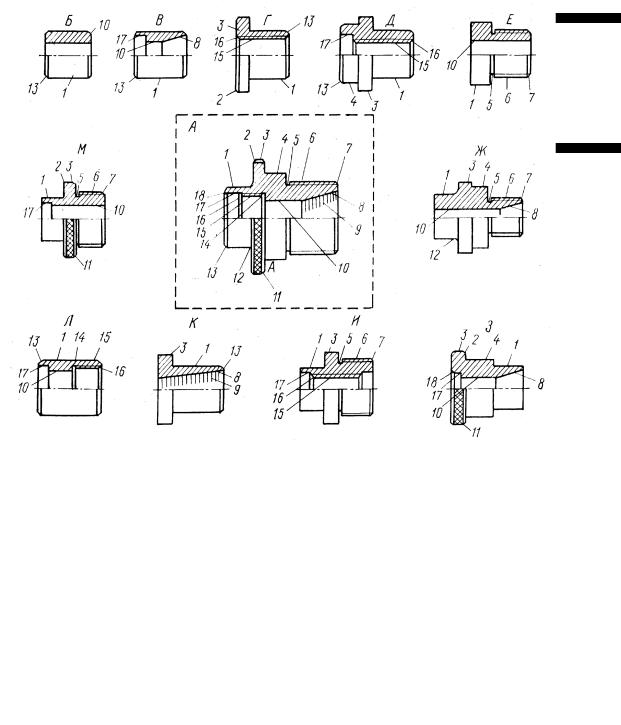

В условиях серийного и мелкосерийного производств наибольшее распространение имеет третий метод группирования с проектированием комплексной детали – реальной или условной детали, содержащей в своей

88

конструкции все основные элементы, характерные для деталей данной группы, и являющейся конструктивно-технологическим представителем группы (8.10). Пример создания комплексной детали показан на рис. 8.7. Технолог из подобных деталей выбирает наиболее сложную, затем рассматривает конструкцию других деталей и новые поверхности наносит на чертеж исходной детали.

Рис. 8.6. Основные методы обработки отверстий

При созданий сложных комплексных деталей рекомендуем использовать логические функции, описывающие свойства поверхностей и отношения между ними, тогда легко проверить принадлежность новой детали к комплексной.

Группирование деталей по видам обработки и общности технологического маршрута можно выполнять по трем схемам (табл. 8.9).

89

Таблица 8.9

Случаи группирования деталей по видам обработки и общности технологического маршрута

|

Виды группирования |

|

|

|

|

|

|

первый |

|

второй |

|

третий |

|

||

Группа деталей охватывает |

Группа деталей имеет |

На |

одной |

или |

нескольких |

||

одну операцию (заготови- |

общий |

многоопера- |

операциях |

объединяют |

дета- |

||

тельные, металлообрабаты- |

ционный процесс (см. |

ли нескольких групп, каждая |

|||||

вающие станки, отдельные |

рис. 8.8). |

из |

которых |

охватывает |

весь |

||

процессы) (см. рис. 8.7). |

Детали |

проходят все |

технологический |

маршрут об- |

|||

Обрабатывается наибольшее деталеоперации |

работки на разнотипном обору- |

||||||

количество деталей. Эффек- |

|

|

довании (см. рис. 8.9). |

|

|||

тивен, когда ТП у всех вхо- |

|

|

Применяют |

для |

укрупнения |

||

дящих в группу деталей од- |

|

|

группы с целью |

сокращения |

|||

нооперационный. |

|

|

себестоимости обработки |

|

|||

Позволяет повысить произ- |

Обработку деталей ведут на оборудовании, располо- |

||

водительность обработки, |

|||

заранее оборудовать рабо- |

женном в последовательности выполнения операций с |

||

чее место |

необходимой |

применением групповых приспособлений и инструмен- |

|

та. Иногда используют специализированное оборудова- |

|||

оснасткой и |

модернизиро- |

||

вать оборудование |

ние. Предпочтительно использовать при создании груп- |

||

повых потоков |

|||

|

|

||

Рис. 8.7. Схема группового однооперационного технологического процесса

Рис. 8.8. Группа деталей с общим многооперационным процессом обработки, выполняемой на различном оборудовании

90

Ä å ò

Ä å ò

Рис. 8.9. Схема объединения нескольких групп деталей, имеющих сходный технологический маршрут

Рис. 8.10. Пример создания чертежа комплексной детали

91

Разработка группового технологического процесса. При классификации деталей учитывают возможные методы обработки каждой из них (определяют тип оборудования, а в ряде случаев и последовательность обработки), чтобы обеспечить получение готовой детали либо отдельных ее поверхностей.

Основные положения при разработке групповых процессов:

1)принятая последовательность технологических операций при групповом маршруте или переходе при групповом процессе должна обеспечивать обработку любой детали группы в соответствии с чертежом и техническими требованиями.

2)технологическая оснастка должна быть групповой или универсально-переналаживаемой и пригодной для изготовления любой детали группы.

3)применяемое оборудование должно обеспечивать высокопроизводительную обработку при минимальных затратах на его переналадку.

4)технологическая документация должна быть простой по форме, исчерпывающей по содержанию и удобной для пользования на рабочих местах.

При этом следует решать и организационные вопросы:

– унификация вида заготовок;

– выявление межцеховых производственных связей (маршрутов движения деталей по цехам);

– определение объема технологически однородных работ в различных подразделениях предприятия;

– выявление возможностей специализации цехов или отдельных участков;

– установление способов модернизации оборудования с учетом создания в ряде случаев специализированных, специальных и агрегатных станков;

– рациональная организация рабочих мест;

– повышение культуры производства.

Стандартизация технологических процессов. Основная цель стандартизации – установление единых оптимальных методов и средств изготовления однотипных изделий и сокращение трудоемкости разработки технологических процессов.

Основой стандартизации технологических процессов является классификация деталей, их элементов, методов и средств их обработки. Классификация деталей проводится в трех направлениях с целью создания: операционных стандартов, стандартной технологической оснастки, стандартных технологических процессов.

Сначала проводится классификация технологических поверхностей деталей по видам обработки. Под технологической поверхностью понимается сочетание элементов формы детали, обрабатываемых на станке при одной установке. Для всех подобных технологических поверхностей в зависимости

92

от их геометрической формы, размеров и конфигурации деталей определяют оптимальный метод обработки и оборудование. Для каждого вида обработки в зависимости от типа оборудования и конфигурации детали выбираются типовые схемы базирования и закрепления деталей. По выбранным схемам создается оснастка. В зависимости от габаритов деталей может быть создано несколько типоразмеров приспособлений.

Далее стандартизуются технологические переходы. В конечном итоге получаются стандартизованные операции, из которых составляют стандартизованные технологические процессы. Для создания операционных стандартов необходимо прежде всего произвести классификацию деталей или их элементарных поверхностей по видам обработки и выбрать вид оборудования и технологической оснастки.

Воснову проведения работы по стандартизации технологических процессов заложены принципы классификации деталей по конструкторскотехнологическим признакам.

Врезультате классификации все детали могут быть подразделены на три категории:

детали, обрабатываемые по всему маршруту по стандартизованным операциям;

детали, обрабатываемые по единичным технологическим процессам, групповым и типовым (с частичным применением стандартов на отдельных операциях);

детали, обрабатываемые полностью по единичным технологическим процессам.

Для первой категории деталей разрабатывают стандартизованные технологические процессы, состоящие из ряда отдельных операционных стандартов. За основу при построении стандартизованного технологического процесса рекомендуется принимать комплексную деталь (при групповом методе) или представителя типа (при типовой технологии).

Все стандартизованные процессы сводятся в классификатор. Для поступившей в производство детали по классификатору определяют ее технологический стандарт и на чертеж проставляют шифр данного стандарта.

Стандарт на технологический процесс (операцию) должен быть оптимальным. Он является основой при разработке рабочего технологического процесса.

Контрольные вопросы и задания

1.Назовите группы и виды технологических процессов. Чем отличаются маршрутный, маршрутно-операционный и операционный техпроцессы?

2.Какие основные правила существуют при разработке технологических процессов? Какие бланки технологического процесса нужно использовать при проектировании техпроцесса? Назовите основные

93

правила записи операций и переходов.

3.Как правильно оформить маршрутную и операционную карты? Назовите требования к выполнению карт наладок на операционных эскизах.

4.Назовите уровни унификации технологических процессов. Как определяется тип деталей? Приведите пример определения типа детали.

5.Назовите уровни типизации ТП.

6.Как оформить типовой технологический процесс?

7.Дайте понятие типового и группового технологического процесса. Чем они отличаются?

8.Приведите примеры группирования деталей и приемы группирования деталей по видам обработки и общности технологического маршрута.

9.В какой последовательности разрабатывают групповые технологические процессы?

10.В какой последовательности разрабатывают стандартные технологические процессы?

94

ЗАКЛЮЧЕНИЕ

Необходимость повышения эффективности общественного производства и ускорения научно-технического прогресса ставит перед отечественным машиностроением задачи широкого внедрения прогрессивных технологий на базе создания и освоения новой техники. Комплексная автоматизация и механизация, основанная на применении гибких производственных систем, станков с ЧПУ и роботизированных станочных модулей, управляемых от ЭВМ, является важнейшим направлением в решении задач интенсификации производства. В соответствии с этим инженеру, работающему в области машиностроительного производства, требуются глубокие знания технологии, станочного оборудования, компьютерной и информационно-измерительной техники.

Разработка новых технологических процессов – это весьма сложный процесс, состоящий из анализа состояния существующего производства, патентно-технического поиска, изобретательства, принятие решений и т. д. Для решения технологических задач на современном уровне развития технологии требуется дальнейшее совершенствование методов подготовки инженерных кадров. Авторы пособия при написании преследовали цель показать общие методы решения технологических задач механической обработки заготовок и сборки машин. В основе излагаемых технологических решений положены современные теории базирования и расчета технологических размерных связей, обеспечивающих возможность расчета точности и управления технологическим процессом на различных этапах выполнения производственного процесса. Проектирование техпроцессов должно основываться на использовании существующих решений и оценке условий их применения, а также возможности усовершенствования их на базе новой техники.

95

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Амиров, Ю. Д. Технологичность конструкции изделий: справочник / Ю. Д. Амиров. – М.: Машиностроение, 2002. – 568 с.

2.Анурьев, В. И. Справочник конструктора– машиностроителя /В. И. Анурьев. – 6- е изд., перераб. – М.: Машиностроение, 2001. – Т. 1–3.

3.Баранчиков, В. И. Обработка специальных материалов в машиностроении: справочник/В. И. Баранчиков. – М.: Машиностроение, 2002. –264 с.

4.Баранчукова, И. М. Проектирование технологии автоматизированного машиностроения: учебник / И. М. Баранчукова, А. А. Гусев, Ю. Б. Крамаренко и др. – М.: Машиностроение, 1990. – 416 с.

5.Бурцев, В. М. Технология машиностроения: учебник для вузов: в 2 т.

/Под ред. А. М. Дальского. – М.: Изд-во МГТУ им. Н. Э. Баумана, Т. 1. –

1999. – 564 с.; Т. 2. – 1999. – 640 с.

6.Единая система технологической документации: справочное пособие. М.: Изд-во стандартов, 1992. – 325 с.

7.Митрофанов, С. П. Групповая технология машиностроительного производства: в 2 т. / С. П. Митрофанов. – Л.: Машиностроение. Ленингр.

отд-ние, 1983. Т. 1. – 407 с.; Т. 2. – 376 с.

8.Мягков, В. Д. Допуски и посадки: справочник: в 2-х ч. / В. Д. Мягков, М. А. Палей. – 6- е изд., перераб. – Л.: Машиностроение. Ленингр. отд-

ние, – Ч. 1. – 1979. – 489 с.; Ч. 2. – 1982. – 543 с.

9.Новиков, М. П. Основы технологии сборки машин и механизмов / М. П. Новиков. – М.: Машиностроение, 1980. – 592 с.

10.Ординарцев, И. А. Справочник инструментальщика / И. А. Ординарцев, Г. В. Филиппов, А. Н. Шевченко и др. – Л.: Машиностроение. Ленингр.

отд-ние, 1987. – 846 с.

11.Панов, А. А. Обработка металлов резанием: справочник технолога / Под ред. А. А. Панова. – М.: Машиностроение, 1988. – 736 с.

12.Справочник технолога-машиностроителя: т. 1 / Под ред. А. М. Данченко – 5- е изд., перераб. – М.: Машиностроение, 2001. – 912 с.

13.Справочник технолога-машиностроителя: т. 2 / Под ред. А. М. Данченко – 5- е изд., перераб. – М.: Машиностроение, 2001. – 944 с.

14.Сысоев, А.С. Технология машиностроения. Теоретические основы [Текст]:учеб. пособие/А.С. Сысоев, С.К. Сысоев .-Красноярск:СибГАУ,2007.- 216с.:ил.-(ТМС)

15.Сысоев, С.К. Проектирование технологических процессов в машиностроении: уч.пособие / С.К.Сысоев, А.С.Сысоев, В.А.Левко; Сиб.гос.аэро- космич.ун-т. – 2- е изд., перераб. и доп. – Красноярск, 2007. – 308 с.

16.Суслов, А.Г. Технология машиностроения [Текст] :учебник /А.Г. Суслов.-2-е изд.,перераб.и доп .-М. :Машинострое-ние, 2007.-430с.:ил.

17.Технология машиностроения: Сборник задач и упражнений: Учеб. Пособие/В.И. Аверченков, О.А. Горленко, В.Б. Ильицкий и др.; Под общ. Ред. В.И. Аверченкова и Е.А. Польского. – 2- е изд., перераб. и доп. – М.:

ИНФА, 2009. –288 с. с ил.

96