_Sysoev_TMS_-lekcii

.pdf

зубчатого колеса составляет 30...60 с.

Хонингование зубьев позволяет уменьшить шероховатость их поверхности до Ra = 0,32 мкм.

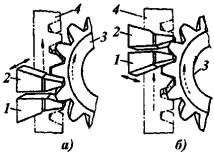

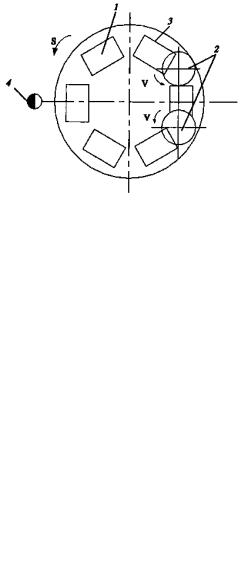

Рис. 4.10. Зубохонингование цилиндрических колес:

а - хоном с внешним зацеплением; б - хоном с внутренним зацеплением

Притирка зубьев (ляппинг-процесс) широко применяется для чистовой окончательной отделки зубьев после термообработки вместо шлифования. Процесс притирки заключается в том, что обрабатываемое зубчатое колесо вращается в зацеплении с чугунными шестернями-притирами, приводимыми во вращение и смазываемыми пастой, состоящей из смеси мелкого абразивного порошка с маслом. Кроме того, обычно колесо имеет осевое возвратнопоступательное перемещение. Притирка позволяет получить Ra = 0,1 мкм и исправить небольшую погрешность. При наличии значительных погрешностей зубчатые колеса необходимо сначала шлифовать, а затем притирать.

Закругление зубьев необходимо производить у зубчатых колес, переключающихся на ходу, для облегчения их включения. Процесс закругления производится специальными пальцевыми фрезами на зубозакругляющих станках.

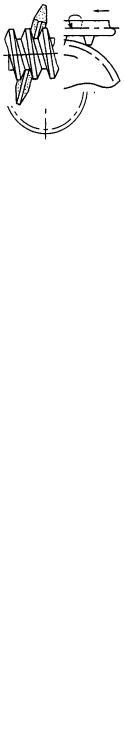

Пальцевая фреза вращается и одновременно имеет возвратно-поступа- тельное движение, зубчатое колесо имеет вращательное движение (рис. 4.11).

Рис. 4.11. Процесс закругления зубьев

Нарезание зубьев конических зубчатых колес. В единичном и серий-

ном производствах при отсутствии зуборезных станков конические зубчатые колеса с прямым и косым зубом можно нарезать на универсально-фрезерном станке с использованием делительной головки дисковыми модульными фрезами (9…10- я степени точности, Rz = 20...50 мкм). Для нарезания зубча-

209

тых колес 7…8- ой (Rz = 10...20 мкм) степеней точности требуются специальные зуборезные станки.

В серийном и массовом производстве прямые зубья конических колес нарезают методом обкатки - зубостроганием (рис. 4.12). Время нарезания зуба 3,5...30 с.

Рис. 4.12. Схемы расположения зубострогальных резцов: а - в начале резания; б - в конце резания

При этом зубья с т > 2,5 предварительно прорезают профильными дисковыми фрезами методом деления на специальных или специализированных станках. Эти станки снабжаются специальным устройством для установки нескольких заготовок и их автоматического поворота.

Вкрупносерийном и массовом производстве для предварительного нарезания зубьев конических зубчатых колес применяют зуборезные станки для одновременного фрезерования трех заготовок с автоматическим делением, остановом, подводом и отводом стола.

Вмассовом производстве для обработки прямых зубьев небольших конических колес применяют производительный метод - круговое протягивание зубьев на специальных зубопротяжных станках (рис. 4.13).

Режущим инструментом служит круговая протяжка 2, состоящая из нескольких секций, черновых 3 и чистовых 4 резцов.

При черновом и получистовом нарезании протяжка имеет поступательное движение от вершины начального конуса к его основанию, а при чистовом - в обратном направлении. За один оборот она полностью обрабатывает одну впадину.

Нарезание конических зубчатых колес с криволинейными зубьями производится на специальных станках, работающих методом копирования и обкатки (рис. 4.14). Режущим инструментом служат режущие головки.

Черновое нарезание производится методом копирования, чистовое – методом обкатки.

Внастоящее время зубья конических колес с успехом накатываются и шлифуются.

210

Рис. 4.13. Схема нарезания зубьев прямозубых конических колес методом кругового протягивания:

а - направление линий резцов; б - в поперечном сечении зуба при черновом зубонарезании; в - по длине зуба при получистовом зубонарезании; г - по длине зуба при чистовом зубонарезании

Рис. 4.14. Схема обкатки: 1 – режущая головка; 2 – коническое зубчатое колесо

Нарезание червячных зубчатых колес производится на зубофрезерных станках червячными фрезами способами радиальной или тангенциальной подачи. Наиболее распространенным способом является нарезание с радиальной подачей, который применяется для однозаходных и, реже, двухзаходных колес (рис. 4.15). Обеспечивается 8…9- я степень точности и Rz = 15...30 мкм.

Рис. 4.15. Нарезание червячного колеса с радиальной подачей: 1 – нарезаемое колесо; 2 – червячная фреза

Способом тангенциальной подачи нарезаются червячные зубчатые колеса к многозаходным червякам (рис. 4.16). Данный способ позволяет получить 9…10 степень и Rz = 20...40 мкм.

Нарезание зубьев червячного глобоидного колеса обычно производят за две операции: предварительное нарезание при радиальной подаче и чистовое нарезание при круговой подаче. В единичном и мелкосерийном производстве применяют резцы (рис. 4.17), в серийном, крупносерийном и массовом - глобоидные гребенки и глобоидные фрезы.

211

Рис. 4.16. Нарезание червячного колеса с тангенциальной подачей: 1 - нарезаемое колесо; 2 - червячная фреза

Рис. 4.17. Нарезание червячных колес резцами комбинированным способом

Нарезание червяков. В единичном, мелкосерийном и серийном производстве червяки нарезают на токарных станках. В крупносерийном и массовом производстве фрезеруются дисковыми фрезами или нарезают с помощью вихревых головок. Обеспечивается 9 степень точности и Rz = 10...30 мкм. Шлифование червяков осуществляется дисковыми конусными или тарельчатыми кругами с припуском 0,1...0,2 мм.

Червяки с малым модулем шлифуются на резьбошлифовальном или на токарном станке со спецустройством. В крупносерийном и массовом производстве шлифование червяков с т > 3 осуществляется на специальном чер- вячно-шлифовальном станке коническими дисковыми кругами D > 800 мм

(рис. 4.18).

Рис. 4.18. Схема шлифования червяка

Шлифование позволяет получить 7…8- ю степень точности и Ra =

1,25...2,5 мкм.

Для отделки витков червяков ответственных передач применяют притирку чугунными или фибровыми притирами, имеющими форму червячного колеса, или обкатку закаленным роликом. Они позволяют получить Ra =

0,2...0,8 мкм.

Эвольвентные червяки в единичном и мелкосерийном производстве на-

212

резают на токарных станках с раздельной обработкой каждой стороны витка. В серийном и массовом производствах эвольвентные червяки фрезеруют фасонными дисковыми, пальцевыми фрезами и фрезами улитками. Это позволяет получить 9 степень точности и Rz = 10...20 мкм.

Глобоидные червяки нарезают на зубофрезерных станках с применением специальных устройств.

Маршрут изготовления зубчатых колес. В общем случае обработка зубчатых колес осуществляется в следующей последовательности:

1)обрабатываются наружные, внутренние и торцовые поверхности;

2)осуществляется зубообработка;

3)обрабатываются остальные поверхности;

4)производится термообработка;

5)осуществляется чистовая обработка наружных поверхностей;

6)производится чистовая обработка внутренних поверхностей;

7)осуществляется чистовая зубообработка.

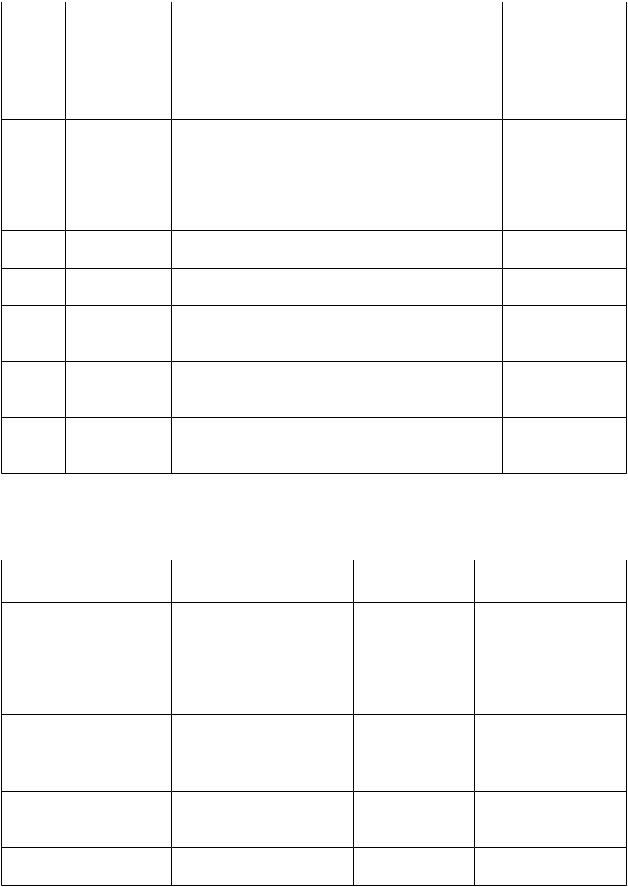

Маршруты изготовления зубчатого колеса, представленного на рис. 4.19, в зависимости от условий обработки приведены в табл. 4.5 и 4.6.

В мелкосерийном производстве в качестве заготовки взята поковка, полученная методом ковки, в крупносерийном производстве поковка получается методом штамповки.

Рис. 4.19. Зубчатое колесо

213

Таблица 4.5

Маршрут изготовления зубчатого колеса в мелкосерийном производстве

№ опе- |

Наименование |

Содержание |

Технологическая |

Технологическое |

||||

рации |

операции |

операции |

база |

|

оборудование |

|||

|

|

Точить, подрезать торец. Наружная |

цилинТокарный с ЧПУ |

|||||

005 |

Токарная с |

Сверлить, |

рассверлить, дрическая |

поверх1К62ПУ |

|

|||

ЧПУ |

расточить с одной сторо- |

ность и торец |

|

|

||||

|

|

|

||||||

|

|

ны |

|

|

|

|

|

|

|

Токарная с |

Точить, подрезать торец, |

Наружная |

цилинТокарный с ЧПУ |

||||

010 |

расточить |

с |

другой стодрическая |

поверх1К62ПУ |

|

|||

|

ЧПУ |

роны |

|

|

ность и торец |

|

|

|

|

|

|

|

|

|

|||

|

Токарная с |

Точить Ø95 |

|

к расточить |

Наружная |

цилинТокарный с ЧПУ |

||

015 |

Ø80 с двух сторон |

дрическая |

поверх1К62ПУ |

|

||||

|

ЧПУ |

|

|

|

ность и торец |

|

|

|

|

|

|

|

|

|

|

||

020 |

Зубофрезер- |

Фрезеровать зубья |

Внутренний |

|

Зубофрезерный |

|||

ная |

|

|

|

диаметр |

|

5К310 |

|

|

|

|

|

|

|

|

|||

025 |

Термическая |

Цементовать, |

закалить, |

|

|

Печь |

|

|

|

|

отпустить |

|

|

|

|

|

|

030 |

Круглошли- |

Шлифовать Ø95u8 |

Внутренний |

|

Круглошлифо- |

|||

фовальная |

|

|

|

диаметр и торец |

вальный |

станок |

||

|

|

|

|

|

|

ЗА110В |

|

|

|

|

|

|

|

|

|

|

|

035 |

Внутришли- |

Шлифовать Ø80 К7 |

Наружный |

|

Внутришли- |

|||

фовальная |

|

|

|

диаметр и торец |

фо-вальный ста- |

|||

|

|

|

|

|

|

нок 3К227А |

||

|

|

|

|

|

|

|

||

040 |

Зубошлифо- |

Шлифовать зубья |

Внутренний |

|

Зубошлифоваль- |

|||

вальная |

|

|

|

диаметр |

|

ный |

станок |

|

|

|

|

|

|

|

3В832 |

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.6

Маршрут изготовления зубчатого колеса в крупносерийном производстве

№ опе- |

Наименование |

Содержание операции |

Технологиче- |

Технологическое |

|||

рации |

операции |

|

|

|

ская база |

оборудование |

|

|

|

Точить, |

зенкеровать, |

Наружный |

Токарный |

много- |

|

005 |

Токарная |

подрезать торец, |

диаметр и торец |

шпиндельный верти- |

|||

расточить с двух сторон |

|

кальный |

полуавто- |

||||

|

|

|

|||||

|

|

|

|

|

|

мат 1К282 |

|

010 |

Зубофрезерная Фрезеровать зубья |

Внутренний |

Зубофрезерный |

||||

|

|

|

|

|

диаметр |

полуавтомат 53А20 |

|

015 |

Термическая |

Цементовать, |

закалить, |

|

Печь |

|

|

отпустить |

|

|

|

|

|

||

|

|

|

|

|

|

||

020 |

Круглошлифо- |

Шлифовать |

|

наружный Внутренний |

Круглошлифоваль- |

||

|

вальная |

диаметр Ø95 и8 |

|

диаметр |

ный станок 3М153А |

||

|

Горизонталь- |

Расточить |

|

отверстие |

Наружный |

Горизонтальный |

|

025 |

Ø80 К7 с двух сторон |

диаметр |

алмазно-расточной |

||||

|

но-расточная |

|

|

|

|

полуавтомат 2706П |

|

|

|

|

|

|

|

||

030 |

Зубошли- |

Шлифовать зубья |

Внутренний |

Зубошлифовальный |

|||

фо-вальная |

|

|

|

диаметр |

станок 3В832 |

||

|

|

|

|

||||

214

4.3 Технология изготовления корпусных деталей

Корпусные детали являются базовыми элементами, на которых монтируются отдельные сборочные единицы и детали. В сборочных единицах корпуса, как правило, координируют относительное положение деталей, входящих в них. К корпусным деталям относятся коробки скоростей и подач металлорежущих станков, блоки цилиндров двигателей и компрессоров, корпуса редукторов и насосов и т.д. В корпусах имеются основные поверхности, называемые базовыми, которыми определяется их положение в изделии, и вспомогательные поверхности под крышки, фланцы и т.д. На основные поверхности задаются жесткие требования на параллельность, перпендикулярность и т.д.

Корпусные детали имеют отверстия, которые можно разделить на точные (основные), поверхности которых служат опорами для валов, шпинделей и др., и вспомогательно-крепежные, смазочные.

Основными техническими условиями на корпусные детали являются: 1) допуски прямолинейности и параллельности основных поверхностей

0,05...0,1 мм на всю их длину, шероховатость этих поверхностей Ra = 0,6...5 мкм;

2) основные отверстия обрабатываются по 5…7 |

квалитетам точности. |

Допуск погрешности формы – 0,5...0,7 от допуска, |

шероховатость Ra = |

0,05...2,0 мкм; |

|

3)допуски на межосевые расстояния отверстий под валы 0,02...0,1 мм;

4)допуск перпендикулярности опорных торцов к осям основных отверстий 0,01...0,05 мм на 100 мм длины радиуса.

Материал и способы получения заготовок. Большинство корпусных де-

талей (металлорежущих станков, стационарных редукторов, центробежных насосов) изготавливают из серого чугуна СЧ15, СЧ18, СЧ21, СЧ24.

Для сварных корпусных деталей применяют, в большинстве случаев, малоуглеродистые стали: Ст3 и Ст4.

Корпусные детали, работающие в условиях вибрации (землеройные и дорожные машины) изготавливают из ковкого чугуна или литейной стали

15Л.

В последнее время все большее применение для изготовления корпусных деталей машин получают алюминиевые сплавы.

Заготовки корпусных деталей изготовляют литьем или сваркой.

Для правильного выбора способа получения заготовки нужно рассматривать комплексно процесс получения заготовки и процесс дальнейшей ее механической обработки, совокупная стоимость которых должна быть минимальной.

Обработка корпусных деталей. Так как основными рабочими поверхностями корпусных деталей являются их плоскости, основные и крепежные отверстия, то ниже рассмотрены технологические методы их обработки.

Обработку плоских поверхностей можно производить: строганием,

фрезерованием, точением, протягиванием, шлифованием, шабрением, поли-

215

рованием, накатыванием.

Строгание применяется в единичном и мелкосерийном производстве, а также при обработке крупных, тяжелых деталей большой длины и малой ширины. Строгание производится на продольно-строгальных и поперечно-стро- гальных станках. При строгании на продольно-строгальных станках стол, с закрепленной на нем заготовкой, совершает возвратно-поступательное движение. Поперечное перемещение осуществляется прерывисто резцовым суппортом. На поперечно-строгальных станках возвратно-поступательное движение имеет резец. Заготовка, закрепляемая на столе станка, получает поперечную прерывистую подачу. Строгание может быть черновое, чистовое и тонкое. При черновом строгании обеспечивается точность 11…12 квалитет, шероховатость Rz = 20…80 мкм; при чистовом –9…10 квалитет точности и Ra = 1,0...5,0 мкм; тонком – 7…9 квалитет точности и Rа = 0,3...1,0 мкм. Для чистового и особенно тонкого строгания в последнее время все более широкое применение находят широкие резцы. Недостатком процесса строгания является низкая производительность, достоинством – простота оборудования и технологической оснастки.

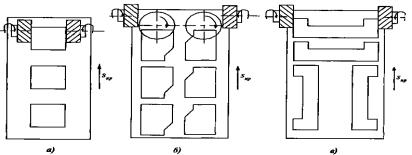

Фрезерование может производиться на консольно-фрезерных станках с ЧПУ, обрабатывающих центрах, продольно-фрезерных (1…8 шпинделей), карусельно-фрезерных (1…3 шпинделя) и барабанно-фрезерных (4 шпинделя) станках. Для обработки плоскостей небольших деталей в единичном и серийном производстве используют консольно-фрезерные станки. При этом для повышения производительности труда в серийном производстве применяют станки с поворотными столами и двухпозиционные поворотные приспособления. В мелкосерийном и крупносерийном производствах обработку плоскостей поверхностей корпусных деталей производят на станках с ЧПУ. Для обработки плоскостей средних и крупных деталей в мелкосерийном и крупносерийном производствах применяют продольно-фрезерные станки с групповой обработкой деталей одновременно несколькими фрезами. При этом используются различные схемы установки деталей (рис. 4.20).

Рис. 4.20. Групповая обработка корпусных заготовок на продольно-фрезерном станке:

а– установка заготовок в один ряд; б – установка заготовок в два ряда;

в– установка с перекладыванием заготовок

При этом одновременно можно обрабатывать разные детали.

В крупносерийном и массовом производстве получил применение вы-

216

сокопроизводительный способ непрерывного фрезерования, выполняемое на карусельно-фрезерных и барабанно-фрезерных станках. Карусельно-фрезер- ные станки применяют для обработки сравнительно небольших плоскостей корпусных деталей (до 600 мм) (рис. 4.21).

Рис. 4.21. Обработка плоских поверхностей корпусных заготовок на карусельно-фрезерном станке:

1 – заготовки; 2 – фрезы; 3 – карусельный стол станка; 4 – станочник

Барабанно-фрезерные станки служат для обработки параллельных плоскостей детали одновременно с двух сторон (рис. 4.22).

Рис. 4.22. Фрезерование на барабанно-фрезерном станке:

1 – заготовки; 2 – черновые фрезы; 3 – чистовые фрезы; 4 – барабан

Фрезерование позволяет обеспечить 9…11 квалитет точности и Ra = 1,0....5,0 мкм. Для повышения плоскостности обрабатываемой поверхности используют высокоскоростное бреющее фрезерование торцовыми головками и одним резцом.

На заводах тяжелого машиностроения экономически целесообразно применять точение плоскостей корпусных деталей на токарно-карусельных и карусельно-расточных станках вследствие удобства их установки на планшайбу. Особенно экономически выгодны эти станки при обработке корпусных деталей, имеющих внутренние и наружные цилиндрические поверхности и перпендикулярные им торцы (секции корпусов паровых турбин, корпу-

217

сы электродвигателей и генераторов, планшайбы станков, корпусы центробежных насосов и цилиндрических редукторов). Торцовое точение плоскостей позволяет получить 8…9 квалитеты точности и Ra = 0,5 мкм.

Протягивание плоскостей. В массовом производстве для повышения качества плоских наружных поверхностей может применяться протягивание плоскими протяжками. Оно позволяет обеспечить 7…8 квалитеты точности и

Ra = 0,5 мкм.

Окончательную обработку плоскостей чугунных корпусных деталей в серийном, крупносерийном и массовом производстве часто производят на плоскошлифовальных станках с прямоугольным или круглым столом шлифованием периферией круга, торцом чашечного круга и торцом сборного сегментного круга.

Шлифование торцом круга более производительно, чем шлифование периферией, так как в процессе работы торцом круга большая площадь круга находится в соприкосновении с обрабатываемой поверхностью.

Для повышения эффективности процесса шлифования и предотвращения прижогов используют различные современные системы подачи СОЖ, такие как обильное охлаждение и охлаждение через поры круга, а также прерывистые и тарельчатые подпружиненные шлифовальные круги.

Шлифование позволяет получить:

а) черновое – 8…9 квалитеты точности, Ra = 1,5 мкм; б) чистовое – 7…8 квалитеты точности, Ra = 0,4 мкм; в) тонкое – 5…6 квалитеты точности, Ra = 0,1 мкм.

Шабрение плоских поверхностей выполняется с помощью шабера вручную или механическим способом от себя или на себя. Обычно механическое шабрение позволяет получить 12…20 пятен на площади 25 х 25 мм, ручное – 25…30 пятен. Шабрение, как правило, применяется для повышения плоскостности прилегающих поверхностей и для окончательной обработки плоскостей корпусов в единичном и мелкосерийном производствах. Для чернового предварительного шабрения используются пневматические шаберы. Шабрение от себя позволяет получить Ra = 0,6 мкм, на себя - 0,08 мкм.

Полирование плоских поверхностей может производиться кругами и лентами, как на специальных полировальных станках, так и обычных фрезерных, строгальных и шлифовальных станках с использованием специальных устройств, аналогичных, как и для цилиндрических поверхностей. Полирование позволяет получить 5…6 квалитеты точности и шероховатость Ra = 0,05 мкм. При необходимости можно получить t10 = 50 % при Ra = 0,3...1 мкм.

Отделочно-упрочняющая обработка ППД плоских поверхностей может осуществляться роликами, шариковыми головками, виброупрочнением центробежного типа, вибронакатыванием. Процесс осуществляется на строгальных, фрезерных плоскошлифовальных или специальных накатных станках. ОУО ППД плоских поверхностей точность не повышает, исходные высотные параметры шероховатости уменьшаются в 3…5 раз, повышается относительная длина опорной линии профиля шероховатости до t10 = 60%, упрочняется поверхностный слой.

218