_Sysoev_TMS_-lekcii

.pdf

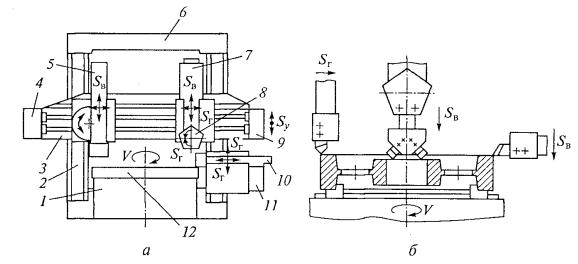

Карусельные и лоботокарные станки. Карусельные станки являются разновидностью станков токарной группы. Они предназначены для черновой и чистовой обработки крупногабаритных деталей с круговыми поверхностями, высота которых обычно меньше или незначительно превышает диаметр обрабатываемой заготовки (рис. 3.11).

Карусельные станки универсального исполнения применяют в основном при единичном и мелкосерийном характере производства. В крупносерийном и массовом производстве используются высокопроизводительные специальные карусельные станки.

Вкарусельных станках главным движением резания является вращение стола (планшайбы) с заготовкой; движение подачи — горизонтальное и вертикальное перемещение суппорта.

Взависимости от размеров и назначения станки изготавливают одностоечными и двухстоечными в легком, нормальном и тяжелом исполнениях.

Рис. 3.11. Карусельный станок (а) и схема обработки заготовки на нем (б):

1 – основание поворотного стола; 2 – вертикальная стойка; 3 – траверса; 4, 9 – приводы подачи вертикальных суппортов; 5, 7 – вертикальные суппорты; 6 – поперечина; 8 – револьверная головка; 10 – поперечный суппорт; 11– привод поперечного суппорта; 12 – планшайба; SВ – вертикальная подача; Sr – горизонтальная подача

Лоботокарные станки – разновидность станков токарной группы, которые предназначены для обработки наружной и внутренней поверхностей заготовок больших диаметров и малой длины для изготовления фланцев, дисков, шкивов, вагонных колес, маховиков и других деталей сложной формы. Обычно такие станки используются в единичном производстве. Ограничением является сложность установки и выверки заготовок большой массы на вертикальной планшайбе. Поэтому лоботокарные станки часто заменяют то- карно-карусельными. Характерная особенность лоботокарных станков — горизонтальная ось вращения шпинделя, что облегчает отвод стружки. Основной параметр станков — наибольший диаметр обрабатываемой заготовки, который достигает 10 м.

129

Токарные затыловочные станки. Токарные затыловочные станки предназначены для обработки задних поверхностей зубьев режущих инструментов с целью придания им определенной формы, обеспечивающей постоянство заднего угла резания и сохранение профиля зуба инструмента при перетачивании их по передней поверхности. В качестве режущего инструмента применяют резцы, дисковые фрезы и шлифовальные круги (дисковые, чашечные, пальцевые).

Многоцелевые токарные станки с ЧПУ. Основу современных произ-

водственных систем в механообработке составляют МРС (металлорежущие станки) с ЧПУ. Постоянное развитие и совершенствование систем ЧПУ обусловило изменение традиционной компоновки станков. Различные виды обработки стали осуществляться при минимальном числе установок, возросли требования к точности, жесткости, надежности и производительности МРС с ЧПУ. Возможность встраивания станков в автоматизированные системы также значительно повлияла на изменение компоновки станка и его характеристики. Эти положительные изменения в станках достигнуты не простыми средствами. МРС стали значительно сложнее при проектировании, изготовлении и эксплуатации, что потребовало организации соответствующих служб обслуживания.

В настоящее время в международной практике для обработки сложных деталей применяют токарные станки с ЧПУ, позволяющие производить на них даже сверлильно-фрезерно-расточные операции. Эти станки, оснащенные различными устройствами автоматической смены инструмента и заготовки, получили в нашей стране название многоцелевых станков (МС). Многоцелевые станки по своей сути являются дальнейшим развитием токарных, сверлильных, фрезерных и расточных станков. По содержанию и составу выполняемых операций они практически от них не отличаются и, если на современных МС происходит процесс интеграции операции за счет включения новых операций, то это не означает, что эти операции невозможно было бы выполнить на станках предшествующих МС. Поэтому важно определить принципиальные отличия МС.

На универсальных станках с ручным управлением оператор выполняет две основные функции: силовую и логическую. Силовые функции включают транспортную (смена и переориентация заготовки и инструмента), формообразующую (перемещение инструмента относительно заготовки) и вспомогательную (перемещение инструмента и заготовки, наладочные перемещения, контрольно-измерительные работы и т. д.). Логические функции обеспечивают выполнение силовых функций и включают проектирование технологического процесса на рабочем месте, а также контроль и наблюдение за ходом его выполнения.

Многоцелевой станок освободил оператора от силовых и от большинства логических функций. В этом отношении МС представляет собой не просто автоматизированный вариант своих предшественников, это качественно новый станок, позволяющий организовать малолюдную технологию обработки заготовок. Автоматизирование этих функций предопределило

130

и качественно новые технологические возможности этих станков, в том числе сложную контурную обработку детали и, главным образом, преобразование практически неограниченного объема информации об обработке заготовки без участия человека. Это является принципиальным отличием МС от предшественников и определяет дальнейшие пути развития МС с учетом передачи функций рабочего не только машине, но и системе ЧПУ. В подтверждение этого рассмотрим некоторые примеры МС ведущих мировых и отечественных станкостроительных фирм.

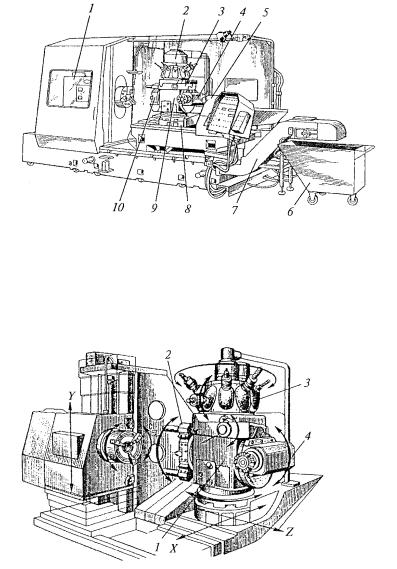

На рис. 3.12 изображен токарный МС японской фирмы «Окума», а на рис. 3.13 – система инструментального обеспечения этого станка.

Рис. 3.12. Токарный МС фирмы «Окума»:

1 – шпиндельная бабка; 2 – инструментальный магазин; 3 – автооператор; 4 – инструментальный шпиндель; 5 – задняя бабка; 6 – тележка; 7 – скребковый транспортер; 8 – суппорт; 9 – револьверный узел; 10 – револьверная головка

Рис 3.13. Система инструментального обеспечения и формообразующие движения токарного МС фирмы «Окума»:

1– револьверный узел; 2 – револьверная головка; 3 – инструментальный магазин; 4 – инструментальный шпиндель

Как и у традиционных токарных станков, у МС шпиндельная бабка 1 (бабка изделия) расположена с левой стороны. На конце шпинделя закрепляется трехкулачковый токарный патрон, закрепляющий обрабатываемую заго-

131

товку. На токарных МС, как правило, применяются токарные патроны с автоматическим зажимом от гидравлического цилиндра с ограниченным ходом кулачков (в пределах 7... 10 мм на диаметр), но с возможностью переставлять их на любом размере по диаметру. Ограниченное перемещение кулачков объясняется тем, что за основу одновременного перемещения трех кулачков принята либо рычажная, либо клиновая система, которые по точности центрирования выше, чем у патронов со спиралью. Кулачки патрона переставляются вручную для зажима заготовки типа валов или колец (на зажим заготовки по внутреннему диаметру).

В суппорт станка входят: инструментальный магазин 2 (с вертикальной осью вращения), автооператор 3, предназначенный для перемещения инструмента из магазина и обратно, инструментальный шпиндель 4, имеющий собственный привод вращения, револьверный узел 9, обеспечивающий поворот всей инструментальной системы на 180°, револьверная головка 10. Для продольного и поперечного перемещения инструментального блока служит суппорт 8. Задняя бабка 5 имеет привод автоматического продольного перемещения (на рисунке не показан) для обеспечения центрирования длинных заготовок. Сбор стружки осуществляет скребковый транспортер 7, которая удаляется посредством тележки 6.

Как и у всех станков токарной группы, главным движением является вращение шпинделя, которое может быть как прямое, так и обратное (на рисунке показаны стрелками направления вращения шпинделя, координата C).

Шпиндельная бабка 1 перемещается вертикально по стойке (координата Y), которая неподвижно находится на станине станка.

Инструментальный магазин 3 с невращающимися инструментами может поворачиваться на любую одну из шести позиций. Смена инструмента происходит из магазина 3 в револьверную головку 2 с горизонтальной осью поворота. Продольное перемещение инструментального блока происходит по координате Z, а поперечное — по координате X.

Наличие на станке инструментального шпинделя 4 позволяет при невращающемся шпинделе производить фрезерование различных поверхностей под разными углами.

Для станков с ЧПУ, в том числе и МС, какое бы количество формообразующих и вспомогательных движений ни было бы, каждое из них имеет собственный привод. Здесь, в отличие от традиционных вариантов токарных станков с ручным управлением, отсутствует жесткая кинематическая связь между главным движением и движением подач. Эта связь осуществляется на уровне управления от ЧПУ и измерительных систем.

На рис. 3.14 показан токарный МС отечественного производства мод. 16А90МФ4.

Бабка изделия 2 расположена на каретке 1, которая перемещается по координате X основания станка. Инструментальная бабка 6 перемещается по координатам Y и Z дополнительно по координате W на салазках 5. Стойка 4 перемещается вместе с бабкой 6 по координате Z.

132

Рис. 3.14. Токарный МС мод. 16А90МФ4:

1 – каретка; 2 – бабка изделия; 3 – патрон; 4 – стойка; 5 – салазки; 6 – бабка; 7 – центр бабки

3.2.2 Обработка на сверлильных и расточных станках

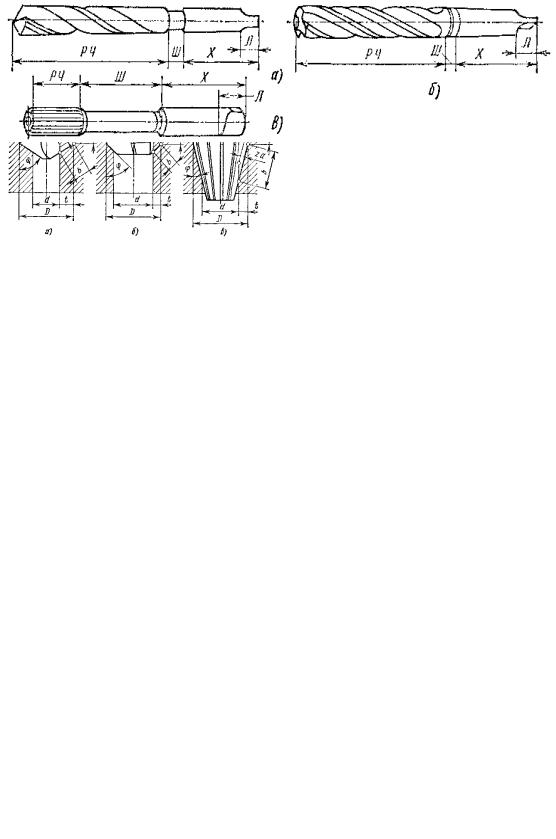

Элементы режима резания и срезаемого слоя при обработке отверстий осевыми инструментами. Для обработки отверстий в заготовках, полученных при литье, штамповке, либо для получения отверстий (сквозных или глухих) в сплошном материале применяют разнообразные инструменты, которые часто называют осевыми вследствие совпадения их оси в процессе обработки с осью отверстия. Наиболее широко применяется обработка отверстий такими осевыми инструментами, как сверла, зенкеры и развертки.

Сверлами работают на всех станках токарной и сверлильно-расточной группы, на многооперационных станках и станках с ЧПУ, на агрегатных станках и автоматических линиях, а также при использовании ручных сверлильных машин с пневматическим или электрическим двигателем.

Рассмотрим схемы рассверливания, т. е. увеличения диаметра имеющегося отверстия сверлом (рис. 3.15, а), зенкерования, при котором та же цель достигается применением другого инструмента — зенкера (рис. 3.15, б), и развертывания, когда расширение отверстия осуществляется разверткой (рис. 3.15, в). Сочетание двух движений инструмента v и s0 приводит к тому, что со стенок отверстия заготовки снимается слой металла толщиной t, равной полуразности диаметров отверстия до и после обработки. Количество материала, подвергнутого деформации и преобразованного в стружку в единицу времени, зависит от режима обработки, определяемого величинами v, s0 и t.

Скоростью резания v при обработке осевыми инструментами называется окружная скорость на наибольшем диаметре инструмента:

= πDn м

v 1000 мин .

133

Скорость резания изменяется от нуля (у оси) до максимума (на наибольшем диаметре). Эпюры скоростей показаны на рис. 3.16.

Рис. 3.15.Элементы режима резания и срезаемого слоя:

а – при рассверливании; б – при зенкеровании; в – при развертывании

Подачей при работе осевыми инструментами называют величину перемещения инструмента s0 вдоль оси за один его оборот. При вращении инструмента с частотой n с-1 (мин-1) он переместится за единицу времени на величину

Sм=Sоn (мм/мин). Подача на один зуб инструмента Sz=Sо/z,

где z — число зубьев инструмента.

Для сверла z = 2, для зенкера z=3…9, для развертки z = 5…14. Срезаемый слой в процессе обработки осевыми инструментами будет

характеризоваться величинами b и а (рис. 3.15).

Основные части и элементы сверла, зенкера и развертки. У осевых инструментов, подобно резцам, выделяют две основные части: крепежно-при- соединительную, включающую хвостовик и шейку, и рабочую, включающую режущую часть (рис. 3.16). Хвостовик у сверл диаметром от долей миллиметра до 20 мм выполняется цилиндрическим, а диаметром от 6 до 80 мм – коническим (рис. 3.16, а).

Рис. 3.16. Основные части сверла (а), зенкера (б) и развертки (в):

134

РЧ – рабочая часть; Ш – шейка; X – хвостовик; Л – лапка

Коническая часть выполняется в виде конуса Морзе соответствующего номера, например для сверл d= 6…14 – №1, а для сверл d = 80 мм – № 6. Хвостовик заканчивается лапкой, предназначенной для выбивания сверла и для ориентации его относительно продольной оси (но не для передачи крутящего момента).

Шейка выполняется не у всех сверл и часто используется для клейма, удостоверяющего диаметр и материал режущей части, и знака завода-из- готовителя.

Рабочая часть сверла изготовляется целиком из инструментального материала, так как по мере переточки инструмента в работу вступают новые его слои, а длина рабочей части уменьшается.

Зенкеры диаметром 10…40 мм изготовляются цельными (рис. 3.16,б) с

конусами Морзе № 1…4, |

а диаметром 32…80 мм – в виде насадных. |

Развертки диаметром 3…9 мм делают с цилиндрическим хвостовиком, |

|

а диаметром 10…32 мм – |

с коническим (рис. 3.16, в). |

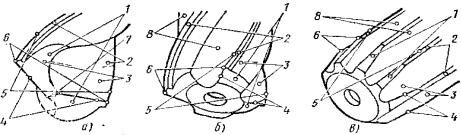

Элементы режущей части сверла, зенкера и развертки показаны на рис. 3.17. К ним относятся передняя и задние поверхности, образующие режущие элементы – кромки зуба. Передняя поверхность 3 каждого зуба у осевых инструментов образуется прямой или винтовой канавкой 8. На этой поверхности формируется и по ней же сходит стружка. Главная задняя поверхность 1 зуба обращена к обрабатываемой заготовке и первой входит в соприкосновение с ней. Вспомогательная задняя поверхность 2 зуба обращена к обработанной поверхности заготовки. Передняя поверхность с главной задней образует главную режущую кромку 4, а с вспомогательной задней поверхностью

– вспомогательную режущую кромку 5 каждого зуба. Подобно резцу, на осевых инструментах сопряжение главной и вспомогательной режущих кромок образует вершины 6. В отличие от других осевых инструментов обе главные задние поверхности зубьев сверла сопрягаются, образуя поперечную кромку

7.

Рис. 3.17. Элементы режущей части сверла (а), зенкера (б) и развертки (в)

Сверла малого диаметра изготовляют целиком из стали Р6МЗ или Р6М5К5 с твердостью рабочей части HRC 60…62. Из твердого сплава марок ВК10М, ВК15М предусмотрено изготовление сверл диаметром 0,6…1,0 мм для обработки труднообрабатываемых материалов (керамика, жаропрочная

135

или нержавеющая сталь).

Спиральные сверла изготовляют по ГОСТ 10902-77, ГОСТ 4010-77 и др. из быстрорежущей стали Р12, Р6МЗ для обработки конструкционной стали или из стали Р9К10, Р9М4К8Ф и др. для сверления труднообрабатываемого материала; сверла диаметром до 20 мм выполняют из стали 9ХС. В любом случае их твердость приближается к HRC 63…65. При диаметре твердосплавных сверл более 1,5 мм изготовление их из одного материала становится нецелесообразным, и они делаются с твердосплавной винтовой рабочей частью и стальной хвостовой частью.

Начиная с диаметра 6 мм и до 80 мм спиральные быстрорежущие сверла изготовляют с коническим хвостовиком в соответствии с ГОСТ 10903-77 и ГОСТ 2034-64. Для переточки этих сверл в их лапке сохраняется центровочное углубление.

Для сверления труднообрабатываемых материалов используют сверла с подачей охлаждения через отверстия по длине винтового зуба. Такие сверла делают быстрорежущими или с твердосплавной пластиной группы ВК Сма- зывающе-охлаждающая жидкость (СОЖ) под давлением свыше 1,2 МПа подается через специальный патрон в пустотелый хвостовик сверла. Производительность сверления отверстий глубиной до 4d при этом повышается вдвое при увеличенной стойкости, инструмента.

Значительную часть деталей класса валов изготовляют с установкой на центровые отверстия. Для обработки этих углублений (по ГОСТ 14034-74) применяют специальные центровочные сверла. Сверла шнековые применяют при обработке отверстий длиной более 10 диаметров без периодического вывода сверла из заготовки. Специальные ружейные сверла, сверла одностороннего и двустороннего резания работают с непрерывной циркуляцией СОЖ через зону образования стружки. У ружейных сверл СОЖ подается через отверстие державки и выводится вместе со стружкой по провальцованной канавке, а у сверл одно- и двустороннего резания – через центральное отверстие. Головки кольцевого сверления используются для образования глубоких отверстий диаметром 80…200 мм и более.

Зенкеры предназначены для высокопроизводительной обработки отверстий, предварительно полученных в заготовках сверлением, литьем, ковкой и штамповкой. Эти инструменты используются на том же оборудовании, что и сверла, для окончательной и получистовой обработки.

Часто зенкерование предшествует развертыванию. В этом случае после зенкерования должен оставаться припуск для выполнения развертывания.

Развертки используют, для чистовой обработки точных отверстий в материалах, обычно не прошедших упрочняющей термической обработки. Обработка ведется на станках сверлильно-расточной и токарной групп, а также на отрезных станках и автоматических линиях. Разверткой могут обрабатываться цилиндрические и конические, как глухие, так и сквозные отверстия. Помимо машинных, имеются ручные развертки.

Фрезерование металлов и фрезы. Торцовая фреза может отличаться от цилиндрической наличием зубьев на одном из торцов. При этом, как и при

136

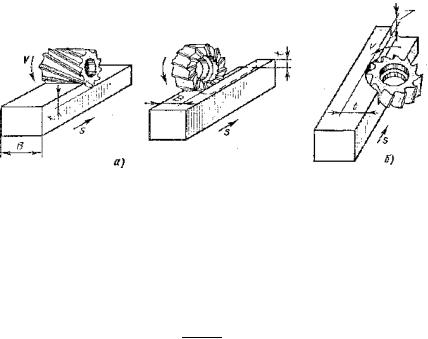

цилиндрическом фрезеровании, срезаемый слой будет характеризоваться глубиной фрезерования t (рис. 3.18, а), т. е. проекцией дуги контакта зубьев с заготовкой на направление, перпендикулярное движению подачи. Ширина фрезерования В на заготовке измеряется в направлении оси вращения фрезы. Отметим, что в некоторых справочных материалах для расчета режимов резания эти обозначения меняются местами, что следует учитывать при их использовании. В зависимости от расположения торцовой фрезы относительно обрабатываемой поверхности различают симметричное и асимметричное фрезерование (рис. 3.18,6).

Рис. 3.18. Элементырежима резания и срезаемого сдоя при торцовом фрезеровании:

а— сравнение элементов срезаемого слоя цилиндрической торцовой фрезой;

б— ассимметричное фрезерование торцовой фрезой

Скорость резания при торцовом фрезеровании определяется на наибольшем диаметре контакта фрезы с заготовкой Dф:

v = πDфnф м / мин

1000

или в системе СИ

м/с,

где nф, n - частота вращения фрезы соответственно в мин-1, и в с-1; Dф, D - диаметр фрезы соответственно в мм и в м.

Подача при фрезеровании подсчитывается на один оборот фрезы s0 мм/об, или на один зуб фрезы sz мм/зуб, или в одну минуту sM мм/мин.

Органы управления подачей на фрезерных станках имеют таблицы подачи sM, при этом расчет режимов резания ведется по sz.

Основные части, элементы и геометрические параметры цилиндрической и торцовой сборной фрез. У каждого инструмента, в том числе у фрез, можно выделить основные части: режущую, механизм или конструктивные элементы крепления и регулирования режущей части, корпусную, и крепеж- но-присоединительную. Режущую часть фрез изготовляют из инструментальных, быстрорежущих сталей или из твердых сплавов. В ряде случаев фрезу делают из одного куска материала, но чаще всего дорогостоящий инструментальный материал используют только для режущего лезвия (с учетом переточек и надежного закрепления в корпусе). Применяют различной формы пластины для фрез. Особое место занимают многогранные, трехгранные и круглые пластины.

137

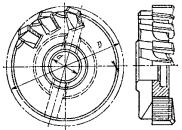

Крепление режущей части фрез имеет много вариантов даже в стандартных инструментах. У фрез диаметром более 80 мм режущая часть (из быстрорежущей стали) выполняется в виде клиновидных ножей с рифлениями на одной из плоскостей ножа (рис. 3.19). В торцовых насадных фрезах с вставными ножами последние выполняются в виде резцов с напаянными пластинами из инструментального материала. Эти режущие части закрепляются в корпусе клиньями с рифлениями в продольном осевом направлении. В ряде конструкций ножи оснащаются пластинами твердого сплава с рифлениями в поперечном (радиальном) направлении.

В отдельных конструкциях фрез ножи закрепляются клиновидными втулками, при перемещении которых вдоль оси клин защемляет нож. В некоторых видах фрез режущие элементы закрепляются эксцентриковыми зажимами. Фрезы (например, концевые) могут изготовляться сварными, особенно при малых диаметрах. У этих фрез режущая часть полностью выполняется из инструментального материала, а хвостовик — из обычных углеродистых сталей. Иногда рабочую часть оснащают винтовыми твердосплавными пластинами или целиком изготовляют из твердого сплава. Фрезы малого диаметра могут изготовляться целиком из твердого сплава. В дисковых фрезах диаметром свыше 100 мм клиновидные ножи гладкие (без рифлений) и могут просто запрессовываться в корпус. Довольно распространенный способ закрепления пластин — их напайку в корпус фрез.

Рис. 3.19. Крепление режущих элементов торцовой насадной фрезы диаметром от 80 до 250 мм

Корпусная часть фрез предназначена для закрепления режущих элементов в такой последовательности и в таких направлениях, которые обеспечивают обработку поверхностей нужной конфигурации и размещение образовавшейся стружки между отдельными зубьями при удобном и надежном их закреплении от действия сил резания.

Крепежно-присоединительная часть фрез выполняется в двух основных вариантах: с хвостовиком (рис. 3.20, а), который крепится в шпинделе станка или цанговом патроне, и с отверстием (рис. 3.20, б) для надевания фрезы на промежуточную оправку. Хвостовик фрезы или промежуточной оправки выполняется цилиндрическим при диаметрах до 32 мм или коническим в виде конуса Морзе №2…6. Крепежно-присоединительные части фрез для многоцелевых станков и станков с ЧПУ имеют специальную конструкцию с конусностью 7:24. Для удержания фрезы или оправки в конусе шпинделя преду-

138