_Sysoev_TMS_-lekcii

.pdf

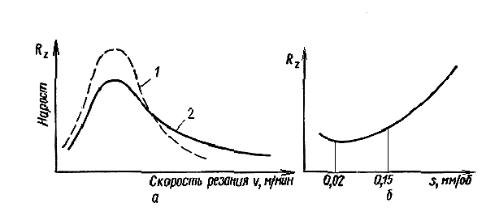

Рис. 2.31. Влияние скорости резания а) и подачи б) при точении стали на шероховатость поверхности Rz:

1 - нарост на резце; 2 – шероховатость поверхности

влияние механических свойств обрабатываемого материала проявляется через пластическую деформацию металла в зоне резания. Вязкие и пластические металлы дают шероховатые поверхности. Нормализация заготовок из углеродистой стали способствует получению однородной структуры, поэтому шероховатость уменьшается. При увеличении твердости шероховатость поверхности уменьшается с уменьшением влияния скорости на высоту шероховатости;

влияние СОЖ. С вводом ее уменьшается трение, улучшается процесс стружкообразования и шероховатость уменьшается.

влияние жесткости системы СПИД. Непостоянство жесткости в разных сечениях по длине вызывает неоднородность шероховатости поверхности в пределах одного - двух ступеней шероховатости;

влияние геометрических параметров инструмента.

Шероховатость сильно зависит от размеров фрезы, числа зубьев, биения отдельных зубьев и подачи на зуб.

При шлифовании образование шероховатости связано с особенностями процесса из-за больших удельных давлений резания и высокого нагрева в тонком поверхностном слое, поэтому большое значение имеют режимы обработки: при увеличении окружной скорости вращения, уменьшении продольной и поперечной подачи, использования метода выхаживания (т.е. шлифование без поперечной подачи) шероховатость уменьшается.

Большое влияние оказывает правильный подбор характеристик шлифовального круга (зернистость, материал, твердость, структура связки, режим правки инструмента и его размерность).

111

2.4.2 Физико-механические свойства поверхностного слоя

Вследствие действия усилий деформаций и высоких температур, влияния химически активных жидкостей и газов при резании структура, физи- ко-механические свойства, химический состав поверхностного слоя отличаются от свойств исходного материала.

Структура поверхностного слоя. В поверхностном слое при обра-

ботке могут произойти следующие изменения: понижение плотности металла, повышение предела прочности, твердости, хрупкости, снижение пластичности и вязкости, изменение магнитных и др. свойств.

Поверхностный слой можно разделить на зоны:

зона 1 – четко выраженной деформации с большими искажениями кристаллической решетки металла, измельченными зернами, завихренным расположением структур и повышенной микротвердостью;

зона 2 – деформация с вытянутыми зернами, наволакиванием одних зерен на другие, твердость металла в этой зоне несколько меньше чем в первой зоне;

зона 3 – переходная зона от деформированного к физико-химическому состоянию основной структуры металла.

Теплота, возникающая в процессе резания поверхности заготовки, может вызывать структурные изменения металла, сопровождающиеся повышением микротвердости поверхностного слоя (поверхностная закалка).

Наклеп (деформационное упрочнение) оценивают глубиной hH и степенью наклепа:

U H = H 2 - H1 ×100% ,

H1

где Н1, Н2 – микротвердость исходной и обработанной поверхности соответственно.

Наклеп – следствие пластической деформации под действием усилий резания. При этом под действием температуры вызывается разупрочнение металла, которое возвращает металл в не наклепанное состояние. Что больше влияет – деформации или температура – таков и результат воздействия на поверхностный слой. При этом увеличение усилий резания, степени пластической деформации, времени воздействия приводит к повышению UH и hH.

С другой стороны, если условия обработки изменяются так, что увеличивается количество теплоты в зоне резания и увеличивается продолжительность теплового воздействия инструмента на металл – будет процесс разупрочнения, снимающий или уменьшающий наклеп поверхностного слоя.

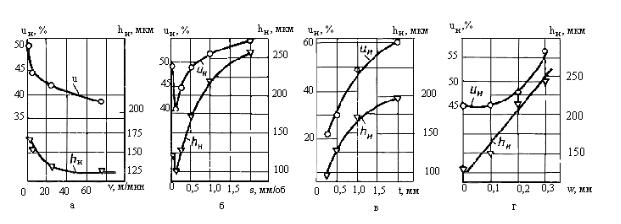

Например, при увеличении скорости резания при обтачивании растет температура в зоне обработки, а вместе с тем повышается эффект разупрочнения (рис. 2.32). В результате с ростом скорости hH и UH уменьшается (рис. 2.32, а), а с возрастанием подачи S и глубины резания t – h H и UH увеличиваются (рис. 2.32, б и в). Аналогично эти параметры ведут себя с увеличением износа резца по задней грани w (рис. 2.32, г).

При фрезеровании увеличение подачи и глубины резания приводят к

112

повышению глубины и степени наклепа, а увеличение скорости - к уменьшению их. Большое влияние при этом оказывает зернистость абразивного круга.

После электрохимической обработки упрочнение поверхностного слоя не обнаруживается, но структура поверхностного слоя имеет «рыхлый» характер, т.е. также имеет дефектный слой.

Рис. 2.32. Изменение глубины и степени наклепа от параметров резания при точении спла-

ва XH77Т10

Поверхностный слой деталей после электроэрозионной обработки имеет упрочнение на глубину до 50 мкм. Степень упрочнения не велика и со-

ставляет 13...15 %.

Остаточные напряжения в поверхностном слое возникают от следующих факторов:

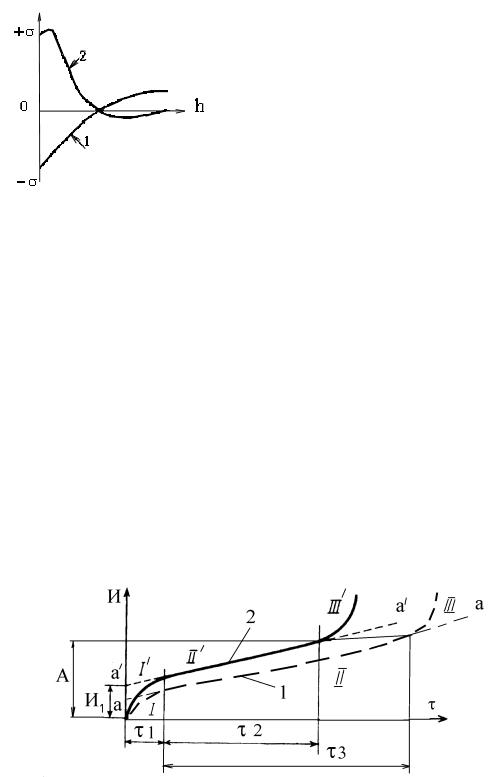

а) от действия силового поля. В процессе снятия стружки создается силовое поле, при котором происходит неравномерная местная пластическая деформация металла, приводящая к пластическому вытягиванию отдельных волокон в направлении действия сил растяжения. В примыкающем слое силовое поле возбуждает те же напряжения в пределах упругости. После прекращения действия сил нижние слои стремятся сжаться, но встречают противодействие со стороны пластически деформированных волокон. Значит верхняя часть поверхностного слоя будет сжата, а в нижней части возникают остаточные напряжения растяжения (кривая 1 на рис. 2.33)

б) действие теплового фактора (Т). В зоне резания теплота приводит к быстрому локальному нагреву небольшого объема металла. В нем перепады Т достигают больших значений. Более нагретые слои будут стремиться занять больший объем, а нижние волокна менее нагретые будут этому препятствовать. В результате в верхних волокнах возникает напряжение сжатия, а при сильном нагреве будет пластическая деформация сжатия. Нижние волокна испытывают упругие напряжения. В фазе охлаждения верхние слои металла должны измениться на большую величину, чем нижние, которые этому препятствуют, возникают остаточные напряжения в поверхностном слое, ниже - уравновешивающие их напряжения сжатия (кривая 2 на рис. 2.33).

113

Рис. 2.33. Диаграмма остаточных напряжений:

1-сжатия, 2 - растяжения

2.4.3 Влияние состояния поверхностного слоя на эксплуатационные свойства деталей машин

Влияние шероховатости поверхности. Основная причина выхода из строя машин (до 80 %) – это износ рабочих поверхностей сопряженных деталей.

На рис. 2.34 показан износ поверхности для сопряжения в сборке при меньшей шероховатости поверхностей в сопряжении – кривая 1 по сравнению с шероховатостью – кривая 2. Кривые имеют начальный (ускоренный) износ - I, I1 эксплуатационный износ – II, II 1 и выход из строя – III, III 1. Если износ должен быть ограничен размером А, то время эксплуатации τ3>τ2 , т.е. при меньшей шероховатости поверхностей время эксплуатации больше.

Рис. 2.34. Износ поверхностей в зависимости от времени работы сопряжения

Но минимальный износ получается не на самых гладких поверхностях, а при некоторых оптимальных значениях шероховатости. Значит, шероховатость следует уменьшать до определенного предела. На очень чистых поверхностях смазка удерживается плохо, вследствие чего возникает сухое трение, приводящее к увеличению износа. А увеличение высоты неровностей

114

повышает износ за счет возрастания механического зацепления, скалывания и среза неровностей поверхности.

Направление шероховатости оказывает большое влияние на износ. При параллельном направлении рисок трущихся поверхностей или беспорядочном их расположении величина трения износа будут минимальны.

Шероховатость влияет на усталостную прочность деталей. Впадины - очаги концентрации напряжений, откуда начинают развиваться усталостные трещины. Уменьшение шероховатости увеличивают усталостную прочность

на 30...40 %.

Прочность соединения с натягом зависит от высоты и формы профиля неровностей. При увеличении шероховатости прочность соединения с натягом уменьшается.

Коррозионная стойкость в атмосферных условиях ниже у грубо обработанных поверхностей.

Точность измерения зависит от величины шероховатости. После грубой обточки нельзя измерить размер вследствие деформации гребешков шероховатости под действием инструмента.

Кроме того, шероховатость поверхности оказывает существенное влияние на теплопроводность и герметичность стыков, отражательную и поглощающую способность, сопротивление жидкостей и газов, на жесткость и податливость стыков и др.

Влияние наклепа. Упрочнение металла поверхностного слоя способствует повышению износостойкости деталей, коррозионной стойкости, усталостной прочности на 15...20% . Объясняется это тем, что упрочненный поверхностный слой металла затрудняет возникновение и развитие первоначальных усталостных трещин. Однако наклеп не всегда полезен. Например, для жаропрочных сплавов с увеличением наклепа с 15 до 160 мкм сопротивление усталости снижается от 5 до 15...17% . Поэтому силовые детали из жаропрочных сплавов подвергают дополнительной обработке, удаляющие напряжения от предыдущей обработки, например, ЭХО, АЭО или ТМО.

2.4.4 Влияние остаточных напряжений на усталостную прочность деталей

Многочисленные исследования, проведенные учеными, показали наличие сложных и неоднозначных зависимостей между величиной, знаком и глубиной залегания остаточных напряжений, а также технологическими и эксплуатационными характеристиками:

при статическом и динамическом нагружении остаточные напряжения мало влияют на прочность;

растягивающие напряжения снижают усталостную прочность (до 30%),

анапряжения сжатия повышают (до 50%);

вусловиях полужидкого трения, когда напряжения в выступах неровностей не превышают предела упругости, остаточные напряжения сжатия по-

115

вышают износостойкость деталей, а растягивающие – снижают; остаточные напряжения поверхностного слоя ускоряют процессы кор-

розии; остаточные напряжения приводят к упругой деформации детали, изме-

нению ее формы и размеров, т.е. влияют на точность деталей.

2.4.5 Связь между точностью и шероховатостью поверхности

Необходимо, чтобы каждому квалитету точности соответствовала оптимальная шероховатость. Рекомендуется устанавливать высоту шероховатости в зависимости от точности путем расчета по формуле:

Rz ≤ (0,1...0,2).δ,

где Rz и δ (допуск на размер) в мкм.

Причем меньше значения (0,1...0,15)Rz следует принимать для крупногабаритных деталей диаметром более 100 мм, а большие – для меньших размеров.

2.4.6 Технологическое обеспечение заданных параметров поверхностного слоя

При выборе методов обработки для окончательных операций следует учитывать требования по обеспечению параметров поверхностного слоя. Учитывая технологическую наследственность, необходимо подбирать режимы резания и для операций, предшествующих окончательным операциям.

Если метод обработки не обеспечивает заданный уровень качества поверхности, то вводят:

отделочные методы (абразивно-экструзионное хонингование, хонингование абразивными брусками, полирование, протирка);

отделочно-упрочняющие (выглаживающие) методы: дорнование отверстий, обкатывание шариками, роликами и алмазными наконечниками;

упрочняющие операции - дробеструйная обработка, наклепывание бойками и шариками, термообработка (для увеличения твердости и прочности) - это закалка, цементация с закалкой, азотирование;

снятие упрочнения (отжиг, нормализация, старение, изотермический нагрев и т.д.)

Контрольные вопросы и задания

1.Перечислите геометрические элементы режущего инструмента.

2.Перечислите основные элементы и характеристики режимов реза-

ния.

3. Опишите особенности стружкообразования при механической об-

116

работке.

4.Дайте определения: база, комплект баз, опорная точка, схема базирования. Приведите примеры обозначения опор, зажимов, рабочих поверхностей.

5.Дайте полную классификацию баз и назовите комплект баз на примерах базирования деталей в табл. 2.1.

6.В чем заключаются принципы единства и постоянства баз?

7.Почему возникает погрешность изготовления детали, если не соблюдается принцип совмещения баз?

8.В какой последовательности следует выполнять операции?

9.Как уменьшить погрешность изготовления в случае несовмещения

баз?

10.Назовите основные правила при выборе базы для установки заго-

товки.

11.Перечислите составляющие погрешности установки. Чем они обусловлены?

12.Какими характеристиками определяется качество поверхностного слоя деталей?

13.Как осуществляется технологическое обеспечение качества поверхностного слоя?

117

3. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

3.1 Выбор оборудования для изготовления деталей

При выборе оборудования для обработки заготовок на металлорежущих станках необходимо учитывать следующие их параметры.

Производительность – важнейший показатель станка, характеризующий возможность обработать на нем за определенный календарный период заданную номенклатуру и количество закрепленных за станком деталей в соответствии с плановым заданием.

Технологические возможности – возможный диапазон обрабатываемых деталей по их размерам, форме, видам поверхностей, типам материалов и полноте приближения полученного продукта к готовой детали.

Точность обработки является основным оценочным критерием, наряду с производительностью. Точность характеризует отклонение полученного продукта от идеальных требований в пределах допусков, обусловленных технической документацией.

Переналаживаемость – совокупность всех операций, связанных со сменой приспособлений, режущих инструментов, взаимного расположения узлов, цикла функционирования и управляющих программ или устройств, встроенных контрольных средств и других элементов станка для возможности обработки на нем продуктов другого вида, отличающихся формой, размерами или иными параметрами от ранее обработанных.

Гибкость – способ производственной системы адаптироваться к изменению условий функционирования с минимальными затратами без потерь производительности или с минимальными потерями. Это понятие характерно для автоматизированных производств с использованием вычислительной техники различного уровня управления.

Безотказность – время работы станка до возникновения отказа – мелкого дефекта, нарушающего нормальную эксплуатацию машины и требующего для своего устранения не более 20 мин.

Долговечность – ресурс или срок работы до планового срока его капитального ремонта с целью восстановления работоспособности и точности.

Надежность – затраты времени и ресурсов на выполнение плановых и неплановых ремонтов.

Экологические требования – комплекс мероприятий, исключающих воздействие на оператора специфических свойств различных материалов, обладающих токсическими свойствами, и соответствующими мерами защиты от отходов, образующихся при резании.

Основным признаком, определяющим конструкцию станка, является главное движение резания — прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания.

118

Движение подачи — прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения.

Типаж МРС – совокупность типов и размеров станков, систематизированных по технологическому, конструктивному и размерному признакам.

Число типов станков, применяемых в машиностроении, велико и в характеристику отдельных типов станков входят разнообразные признаки

(табл. 3.1).

По технологическому признаку станки делят на следующие группы:

–токарные;

–сверлильно-расточные;

–шлифовальные;

–электрофизические и электрохимические;

–зубообрабатывающие;

–фрезерные;

–строгальные, долбежные, протяжные;

–отрезные;

–разные.

Â

Рис. 3.1. Рекомендации по выбору оборудования для операции

По степени специализации различают станки:

–универсальные – для выполнения различных операций на деталях многих наименований;

–широкого назначения – для выполнения определенных операций на деталях многих наименований;

119

–специализированные — для обработки деталей одного наименования, но разных размеров;

–специальные – для выполнения отдельных операций, как правило, одной детали.

С технологической точки зрения оборудование подразделяют на:

1)на станки общего назначения (универсальные) – токарно-винто- резные, вертикально- и радиально-сверлильные, вертикально- и горизонталь- но-фрезерные и т. п.;

2)станки общего назначения с повышенной производительностью – токарно-револьверные, токарные автоматы и полуавтоматы, бесцентро- во-шлифовальные и т. п.;

3)станки определенного назначения – зубофрезерные, резьбофрезерные и т. п.

4)специальные или агрегатные станки, изготавливаемые по отдельному заказу и предназначенные для выполнения одной или небольшого числа наименований деталей.

В зависимости от типа производства рекомендуется выбор типажа оборудования выполнять по схеме, показанной на рис. 3.2.

Рис. 3.2. Схема выбора оборудования для различных типов производства

По степени автоматизации различают станки:

–автоматические, способные менять обрабатываемые детали в автоматическом режиме;

–полуавтоматические, способные в автоматическом режиме обрабатывать одну деталь;

–ручные, требующие вмешательства оператора в процессе обработки

детали.

В станках с программным управлением выделяют группу мультиавтоматов — станков, способных в автоматическом режиме переходить с обработки деталей одного наименования к обработке деталей другого наименования. Более широкие технологические возможности имеет гибкий производственный модуль (ГПМ).

120