_Sysoev_TMS_-lekcii

.pdf

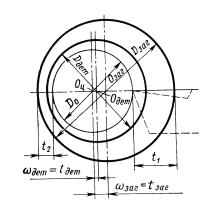

Рис. 2.25. Схема копирования погрешности положения заготовки

Известно, что размеры заготовок колеблются в пределах допуска. Это изменение обуславливает колебание припуска, глубины резания и упругих деформаций системы. Это приведёт к изменению размеров деталей после обработки.

Изменение усилия резания вызываются изменением механических свойств материала. Например, холоднотянутые прутки из стали 2Х13 в пределах одного прутка изменяется на 5...20 ед. по Бринеллю, а в пределах партии на 94 ед. (на 80 %). Это приведёт к появлению дополнительных погрешностей размеров детали, то есть к рассеянию размеров, а колебание свойств в пределах одной заготовки – к погрешности формы детали.

По мере притупления режущей кромки инструмента возрастают силы резания. Так, при увеличении ширины площадки износа по задней грани резца до 0,7...0,8 мм сила резания Py возрастает в 2 раза, тогда погрешности, обусловленные влиянием Py можно определять по уравнению (2.6).

2.3.3 Определение погрешностей, связанных с упругими деформациями системы под влиянием нагрева

Нагрев элементов системы СПИД приводит к их температурным деформациям и к возникновению из-за этого погрешности обработки.

а) Погрешности от температурных деформаций станка

При работе нагрев узлов станка вызывает изменение их взаимного расположения. С точки зрения точности обработки необходимо учитывать перемещение передней и задней бабок, а также суппорта по нормали к обрабатываемой поверхности. Деформации токарных станков при нагреве от 10 до 50 достигают 8....15 мкм. При точной обработке деталей станок следует прогревать в течении 2...3 ч., а перерывы в работе должны быть незначительными.

б) Погрешности от температурных деформаций инструмента

Теплота резания, переходящая в инструмент при механической обработке, вызывает его нагрев и удлинение. Для твёрдосплавных инструментов вследствие отсутствия охлаждения удлинение составляет 30...50 мкм. Удли-

101

нение увеличивается во времени, при повышении скорости резания V, глубины резания t и подачи S (рис. 2.26). Тепловое равновесие наступает через 10.....15 мин после обработки мягкой стали, и через 20...25 мин - легированной стали.

Рис. 2.26. Температурные деформации резца при точении с перерывами: 1 - в условиях непрерывного резания; 2 - при охлаждении;

3 - изменение температурных деформаций резца при резании с перерывами

На нагрев инструмента влияют габариты заготовки, соотношение времени резания и перерыва. До наступления теплового равновесия его удлинение будет вызывать погрешности формы заготовок, а при работе по настрой- ке оно будет проявляться в непрерывном изменении размеров последовательно обрабатываемых заготовок. Обычно резание сопровождается чередованием резания и перерывов.

Из рис. 2.26 (кривая 3) видно, что температурная деформация резца в установившийся период Y тр.уст во много раз меньше Yтр max .

Если наладка станка произведена при таком состоянии резца, то погрешность обработки при обтачивании ω=2Yтр уст будет во много раз меньше погрешности для случая наладки по холодному резцу:

ω=2Y/тр max.

в) Погрешности от температурных деформаций заготовки (рис. 2.27).

При механической обработке более 10% теплоты резания переходит в заготовку, вызывая её нагрев и деформацию.

Характер погрешности обработки зависит от равномерности нагрева заготовки. При обработке температура заготовки по длине неравномерно и непрерывно изменяется. Погрешности могут достигать величин соизмеримых с допусками на обработку заготовок.

Например, при обработке чугунной станины l=2 м и h=0,6 м нагрев со стороны обработки на 2,4 оC вызывает прогиб по всей длине на 0,02 мм, это значит, что появляется отклонение от прямолинейности 0,01 мм на 1м длины. При равномерном нагреве заготовки возникает погрешность размеров.

102

Рис. 2.27. Температурные деформации заготовки при обработке детали при v=122 м/мин и s=0,1 мм/об

Нагрев заготовки зависит от режимов резания:

а) с увеличением скорости и подачи при резании температура заготовки понижается, т.к. уменьшается время теплового воздействия. Например, при увеличении скорости резания с 30 до 150 м/мин (глубина резания t=3 мм, подача S=0,44 мм/об), температура заготовки уменьшается с 24 до 11оC. А при повышении подачи S с 0,11 до 0,44 мм/об (V=140 м/мин, t=3 мм) наблюдалось уменьшение температуры с 36 до 11оС.

б) при увеличении глубины резания Tзаг возрастает. Например, при изменении глубины резания t с 0,75 до 4 мм, v=130 м/мин, S=0,2 мм/об, температура заготовки увеличилась с 4 до 11оC.

Обильное охлаждение при обработке значительно уменьшает нагрев заготовок и сокращает погрешность их обработки.

2.3.4 Погрешности, возникающие в результате размерного износа инструмента

Износ инструмента, измеряемый по нормали к обрабатываемой поверхности и непосредственно влияющий на точность, принято называть размер-

ным.

При обтачивании заготовки резцом размерный износ – это радиальный износ инструмента. На рис. 2.28 показана зависимость износа от длины, пройденной режущей кромкой при резании поверхности и=f(L), на которой имеются участки: – ı начального износа (L=0,5 ..1 тыс. м); 2 – нормального износа (L=30...40 тыс. м) и участок 3 – катастрофический износ. На участке 2 кривая износа инструмента носит линейный характер:

иo= |

и |

1000 |

|

мкм |

, |

L |

|

|

|

||

|

|

|

км |

|

где и – абсолютный износ инструмента; ио- относительный износ инструмента.

Относительный износ инструмента зависит от материала заготовки, режимов резания, материала режущей кромки инструмента и др.

Например, при обработке легированной стали резцами из сплавов:

Т15К6 ио=8,5; Т30К4 – ио=3,5.

103

При размерном износе расстояние между вершиной резца и осью вращения увеличивается на иi (рис. 2.29).

Для одной заготовки: |

иi = и0L |

|

. При точении диаметра заготовки |

|

|

1000 |

|

|

|

|

|

L = πDl |

, |

|

|

|

|

1000S |

|

где D и l – диаметр и длина поверхности, мм; S – подача резца, мм/об. В результате размерного износа появляется погрешность формы:

ωф=Dк-Dн=2иi

È ç í î ñð å ç ö

Рис. 2.28. График размерного износа резцов

Рис. 2.29. Схема образования погрешности формы от размерного износа инструмента

Например, при обтачивании вала с D=200 мм, l=2000 мм резцом из сплава Т15К6, V=150 м/мин, S=0,3 мм/об, ио=8 мкм/км

L= |

3 ×14 × 200 |

× |

2000 |

= 4200 |

м |

, |

1000 |

0,3 |

|||||

|

4200 |

= 34 мкм . |

|

|

||

|

и = 8 × 1000 |

|

|

|||

формируется конусность

ωф =2×34=64 мкм.

104

Характер влияния размерного износа зависит от способа выполнения операции:

а) по промерам. Влияние размерного износа компенсируется установкой инструмента для каждой новой заготовки и измерением её размера.

Тогда:

ω=ωф =2иi.

б) по настройке. Износ не компенсируется, а накапливается в период между настройками, обуславливая постоянное увеличение диаметра вала или уменьшение диаметра отверстия. Каждая следующая заготовка будет больше предыдущей на 2иi:

D1+(n-1)2иi.

Например, для случая, рассмотренного выше, для 5-ой заготовки размер Di будет больше 1-ой на 272 мкм. Для определения погрешности от износа инструмента в пределах партии заготовок можно использовать уравнение:

ωф =n2иi,

где n - число заготовок, изготовленных между поднастройками.

2.3.5 Погрешности обработки, вызванные неточностью размерного и профильного инструмента

При использовании размерного и профильного инструмента происходит копирование неточности их изготовления.

Например, размер если протяжки будет на 0,03 мм больше требуемого, то во всех заготовках, обработанных протяжкой, размер отверстия будет завышен на эту величину.

Рассмотрим пример изготовления и использования разверток. Развертки предназначены для чистовой обработки отверстий после сверления, зенкерования или растачивания и обеспечивают допуски на размер по Н6… Н11 с параметрами шероховатости Rа =2,5…0,16 мм. При изготовлении разверток окончательное формообразование режущей и калибрующей частей выполняют заточкой по передней и задней поверхностям. В процессе резания развертка изнашивается по задней поверхности в месте перехода режущей части в калибрующую. Допустимая величина износа у разверток из быстрорежущей стали 0,1…0,3 мм. При восстановлении режущих свойств разверток обычно их затачивают по задней поверхности.

Поэтому допуски на размерные режущие инструменты (развёртки, зенкеры, сверла, пазовые резцы и фрезы) и профильные инструменты (резьбовые резцы, зуборезные инструменты, фасонные резцы и шлифовальные круги) назначают во много раз менее допусков на размеры соответствующих обрабатываемых поверхностей. В процессе эксплуатации размеры и профиль инструмента изменяется, в этой связи при изготовлении деталей следует отслеживать стойкость инструмента в зависимости от применяемого материала инструмента и характерных особенностей заготовки.

105

Неточности размеров и профиля инструментов независимо от причины ее возникновения, переносится на деталь, обуславливая появление погрешности формы.

2.3.6 Кинематические погрешности

Кинематическими называют погрешности, возникающие при замене точной схемы обработки приближенной схемой.

При фрезеровании резьбы дисковой фрезой:

а) если ось дисковой фрезы устанавливается под углом наклона винтовой линии относительно оси изделия, тогда схема обработки точна;

б) при фрезеровании групповой фрезой используется приближённая схема. Ось фрезы устанавливается параллельно оси изделия, поэтому возникает погрешность профиля резьбы, которая по своему характеру также кинематическая.

2.3.7 Погрешности обработки, связанные с геометрической неточностью станков

Погрешности изготовления и сборки станков ограничиваются нормами ГОСТов. Основные параметры станков нормальной точности, предназначенные для обработки заготовок средних размеров в пределах допусков 7...9 квалитетов точности показаны в табл. 2.3.

Эти погрешности переносятся полностью или частично на погрешности заготовки:

при непараллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости появляется конусность;

при непараллельности оси шпинделя относительно направляющих в вертикальной плоскости обрабатываемая поверхность в виде гиперболоида

вращения;

неперпендикулярность оси шпинделя вертикально - фрезерного станка относительно плоскости стола в продольном направлении вызывает вогну- тость обработанной поверхности;

биение шпинделей токарных и круглошлифовальных станков искажа- ет форму заготовки в поперечном сечении, а биение их передних центров вызывает перекос оси обрабатываемой поверхности при сохранении правильной окружности в поперечном сечении;

биение оси конуса отв. шпинделя вертикально-сверлильного станка по отношению к оси вращения шпинделя вызывает увеличение диаметра отверстия (его «разбивает»).

Таблица 2.3

Характеристика некоторых параметров станков нормальной точности

106

Параметры станков |

Значение |

|

параметра, мм |

Радиальное биение шпинделей токарных и фрезерных станков |

0,01...0,015 |

(на конце шпинделя) |

|

Биение конического отверстия в шпинделе: |

0,02 |

токарного и фрезерного станков на длине оправки 300 мм |

|

вертикально-сверлильных станков на длине оправки 100...300 мм |

0,03...0,05 |

Торцевое (осевое) биение шпинделей |

0,01...0,02 |

Прямолинейность и параллельность направляющих токарных и |

|

продольно-строгальных станков: |

|

на длине 1000 мм |

0,02 |

по всей длине |

0,05...0,08 |

Прямолинейность продольных направляющих и столов фрезерных |

0,03...0,04 |

станков на длине 1000 мм |

|

Параллельность осей шпинделей токарных станков направлению дви- |

|

жения кареток: |

|

в вертикальной плоскости на длине 300 мм |

0,02...0,03 |

в горизонтальной - на длине оправки 300 мм |

0,01...0,015 |

Перпендикулярность осей шпинделей вертикально - сверлильных |

0,06...0,10 |

станков относительно плоскости столов на длине 300 мм |

|

В табл. 2.4 для примера приведена погрешность и трудоемкость изготовления станков.

Таблица 2.4

Погрешность и трудоемкость изготовления станков

Степень точности, |

Погрешность |

Трудоемкость |

группа |

по сравнению с группой |

по сравнению |

|

Н. |

с группой Н |

Нормальной (Н) |

100 |

100 |

Повышенной (П) |

60 |

140 |

Высокой (В) |

40 |

200 |

Особо высокой (А) |

25 |

280 |

Особо точной (С) |

16 |

450 |

С повышением точности станков их геометрическая погрешность уменьшается, но возрастает трудоемкость изготовления. В этой связи выбор оборудования и его применение по назначению должен быть целесообразным. Для черновых и обдирочных операций следует применять станки нормальной точности, а для последующих операций более точные станки.

107

2.3.8 Погрешности обработки, обусловленные деформацией заготовки под действием сил закрепления

При закреплении нежестких заготовок усилия зажима достигают сил ее деформирования. При расточке в зажатом положении (в деформированном состоянии) отверстие будет круглым, а после снятия со станка появляется

граненность (рис. 2.30).

Рис. 2.30. Схема возникновения погрешности при обработке заготовок в трехкулачковом патроне

Погрешность заготовки в этом случае определяется по формуле:

ω3 |

= 0,0242Р3 (к + 1)3 |

, |

|

|

|

|

|

Ев(к − 1)3 |

|

|

|

|

|

где Р3 – усилие зажима, Н; в – длина втулки, мм; K = |

DH |

– |

отношение на- |

|||

DвH |

||||||

|

|

|

|

|

||

ружного диаметра втулки к внутреннему; Е – модуль нормальной упругости материала.

Чтобы избежать появления граненности при обработке тонкостенных заготовок, например стенок и рубашек камер сгорания, сопловых блоков и др., закрепление заготовок следует производить, используя широкие ложементы в районе зажимных элементов.

2.3.9 Погрешности, вызванные деформацией заготовок под действием остаточных напряжений

Остаточными называются напряжения, которые существуют в материале заготовки без внешних сил. Они возникают в процессе выполнения предшествующей обработки.

Виды остаточных напряжений:

1-го рода – макронапряжения, охватывающие области, соизмеримые с размерами детали и уравновешивающиеся в пределах детали. Они имеют ориентацию, связанную с формой детали;

2-го рода – микронапряжения, действующие в пределах одного кристалла, т.е. распространяющиеся на отдельные зерна металла или группу зерен;

108

3-го рода – субмикроскопические (элементарные), относящиеся к искажениям атомной решетки кристалла.

Напряжения первого рода оказывают существенное влияние на эксплуатационные характеристики деталей и возникают в результате неравномерного распределения деформаций по объему детали:

неоднородной пластической деформации при обработке деталей прокаткой, ковкой, нагреве, охлаждения и т.д.;

неоднородного изменения объема при фазовых превращениях металла (закалка, старение, цементация) и др.;

Остаточные напряжения заготовок под влиянием периодических колебаний температуры, транспортировке и др. постоянно перераспределяются, вызывая деформации заготовок. Значительное перераспределение остаточных напряжений возникает при механической обработке, особенно черновой.

Для уменьшения остаточных напряжений используют: старение естественное в течение 10…30 дней на воздухе;

искусственное старение применяют для заготовок небольших и средних размеров;

термообработку заготовок. При этом происходит не только перераспределение напряжений, но и структурные изменения. Процесс сложен, поэтому на образцах или деталях опытной партии устанавливают характер и величину изменения размера. Эти данные используют при разработке технологического процесса.

2.3.10 Погрешности настройки станка

Настройку системы СПИД обеспечивают методами:

обработкой пробных заготовок. В этом случае установку режущего инструмента в требуемое положение производят последовательно, приближая к заданному настроечному размеру в результате обработки на станке пробных заготовок. По данным измерения размеров пробных заготовок определяют величину и направление необходимой корректировки инструмента.

Погрешность настройки определяют по формуле:

ω н = 1,2 ω 2рег + ωизм2 ,

ω 2рег + ωизм2 ,

где ωизм – погрешность измерения пробных заготовок, принимаемая равной предельной погрешности применяемого измерительного инструмента; ωрег – погрешность регулирования положения режущего инструмента и отдельных узлов станка относительно установленного инструмента. Погрешность регулирования ωрег примерно равна цене деления регулировочного устройства (лимбов, индикаторов и пр.);

по эталону (статическая настройка). Режущий инструмент настраивают в требуемое положение по эталону в нерабочем (статическом) состоянии

109

станка или вне его. Тогда:

ωн = 1,2 ω НЭ2 + ωУИ2 |

, |

где ωНЭ – погрешность изготовления эталона |

НЭ ≈ 15...25 мкм; ωУИ – погреш- |

ность установки инструмента: |

|

по щупу УИ = 20 ...30 мкм; по жестким упорам 20...25 мкм; по индикатору - 10...15 мкм.

2.4 Качество поверхности и технологические методы повышения надежности изделий

Качество поверхностного слоя деталей определяется совокупностью характеристик шероховатости, физико-механического состояния и микроструктуры металла слоя и остаточных напряжений.

2.4.1 Влияние методов и режимов обработки на шероховатость поверхности

На шероховатость поверхности оказывают влияние следующие факто-

ры:

метод и режимы обработки. При точении, растачивании, строгании и торцевом фрезеровании большую роль играют геометрические факторы процесса: увеличение радиуса при вершине резца, уменьшение главного и вспомогательного углов в плане дают уменьшение высоты неровностей. При плохой заточке кромки и от износа на режущем лезвии образуются неровности, приводящие к увеличению шероховатости: при точении на 50...60% , при торцевом фрезеровании на 35...45%;

силовые и тепловые факторы, зависящие от режимов резания:

а) скорость резания проявляются через изменение температуры в зоне резания, а она в свою очередь определяет характер пластических деформаций и стружкообразования, в частности наростообразования. На рис. 2.31,а кривая зависимости Rz = f(v) почти повторяет кривую 1 зависимости Rz от величины нароста металла на резце. При больших и малых скоростях, когда нарост отсутствует - Rz принимает минимальные значения;

б) влияние подачи обусловлено геометрическими соотношениями, а также пластическими и упругими деформациями, особенно в зоне малых (S< 0,02) и больших подач (рис. 2,31,б);

в) влияние глубины резания при t>5 на Rz мало, а при t<r (радиус скругления кромки) t≤ 0,02...0,03 мм нормальное резание прекращается. Резец, отжимаясь, скользит по поверхности заготовки, периодически врезаясь в нее и, вырывая металл на отдельных участках пути, создает нерегулярные риски, то есть появляется неравномерная шероховатость;

110