_Sysoev_TMS_-lekcii

.pdf

В качестве заготовки взята поковка, полученная методом свободной ковки.

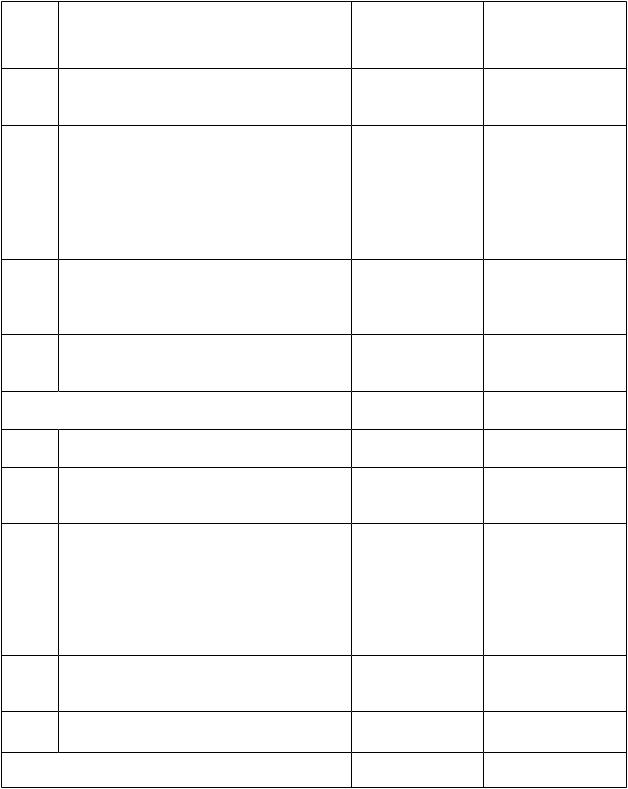

Таблица 4.3

Маршрут изготовления шпинделя в условиях серийного производства

№ опе- |

Наименование |

рации |

операции |

1 |

2 |

|

Фрезерно- |

005 |

центроваль- |

|

ная |

|

Токарно-гид- |

010 |

рокопиро- |

|

вальная |

015Токарно-гидро- копировальная

Токарно-вин- 020 торезная

025 Сверлильная

030  Слесарная

Слесарная

035 Термическая

Вертикально- 040 сверлильная

045 Токарная

050 Агрегатная

Токарно-ко- 055 пировальная

Шлицефре- 060 зерная

065  Слесарная

Слесарная

Содержание операции |

Технологическая |

Технологическое |

||||

|

|

|

|

база |

оборудование |

|

|

3 |

|

|

4 |

|

5 |

Фрезеровать и |

|

Цилиндрическая |

Фрезерноцентро- |

|||

центровать |

|

торцы с поверхность и товальный |

полуавто- |

|||

двух сторон |

|

|

рец |

мат |

|

|

Обточить |

|

наружную |

Центровочные |

Гидрокопироваль- |

||

поверхность |

и |

подотверстия и торец |

ный станок 1Б732 |

|||

резать торец фланца |

|

|

|

|||

Обточить |

|

наружную Центровочные |

Гидрокопироваль- |

|||

поверхность |

канавки, отверстия и торец |

ный станок 1Б732 |

||||

фаски и подрезать тор- |

|

|

|

|||

цы |

|

|

|

|

|

|

Обточить фланец, ко- |

Центровочные от- Токарно-винто- |

|||||

нус, подрезать |

торцы верстия и торец |

резный |

станок |

|||

фланца и шпинделя, то- |

|

16К20 с гидросуп- |

||||

чить канавки и фаски |

|

портом ГСЗ-45 |

||||

Сверлить осевое отвер- |

Цилиндрическая |

Гидрокопироваль- |

||||

стие |

|

|

|

поверхность и |

ный станок 1Б732 |

|

|

|

|

|

торец |

|

|

Снять заусенцы и |

Центровочные |

Слесарный верстак |

||||

промыть |

|

|

|

отверстия |

|

|

Произвести |

стабилиза- |

Цилиндрическая |

Термопечь |

|||

ционный отпуск |

|

поверхность |

|

|

||

Зенкеровать |

отверстия Цилиндрическая |

Вертикально-свер- |

||||

под конус |

|

|

|

поверхность и |

лильный |

станок |

|

|

|

|

торец |

2А150 |

|

Подрезать торец, расто- |

Цилиндрическая |

Токарный станок |

||||

чить конус и снять фас- |

поверхность и |

МК-6023 |

|

|||

ки с двух сторон |

|

торец |

|

|

||

Сверлить, |

зенкеровать, |

Цилиндрическая |

Станок |

восьмипо- |

||

развернуть |

|

и нарезать поверхность и |

зиционный агрегат- |

|||

резьбу в |

|

отверстиях торец |

но-сверлильный |

|||

фланца |

|

|

|

|

10А471 |

|

Обточить |

все |

шейки Конусные |

Токарнокопиро- |

|||

шпинделя |

|

|

|

отверстия и торец |

вальный |

полуавто- |

|

|

|

|

|

мат 16К20М |

|

Фрезеровать шлицы |

Конусные |

Шлицефрезерный |

||||

|

|

|

|

отверстия и торец |

станок |

|

Снять заусенцы и |

Конусные |

Слесарный верстак |

||||

промыть |

|

|

|

отверстия |

|

|

199

|

|

|

|

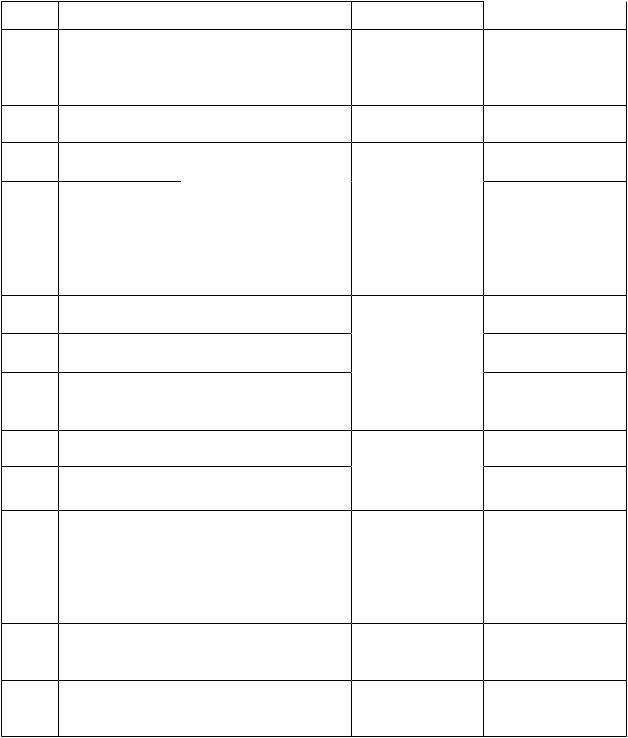

Окончание табл. 4.3 |

||||

1 |

2 |

3 |

|

4 |

|

5 |

|

|

|

|

Закалить шейки, шли- |

Конусные |

Установка ТВЧ |

||||

070 |

Термическая |

цы, наружный и вну- |

отверстия |

|

|

|

||

тренний конус и торец |

|

|

|

|

||||

|

|

фланца |

|

|

|

|

|

|

075 |

Круглошли- |

Шлифовать |

наружный Конусные |

Круглошлифоваль- |

||||

фовальная |

конус и торец фланца |

отверстия |

ный |

|

станок |

|||

|

|

|||||||

080 |

Токарная с |

Обточить |

наружную Конусные |

Токарный станок с |

||||

ЧПУ |

поверхность и нарезать |

отверстия и торец |

ЧПУ 6722 |

|

||||

|

|

|||||||

|

Внутришлифо- |

Шлифовать |

технологи- |

Цилиндрическая |

Внутришлифоваль- |

|||

085 |

ческий конус с обрат- |

поверхность и |

ный |

станок |

СШ- |

|||

|

вальная |

ной стороны |

|

торец |

148 |

|

|

|

|

Внутришлифо- |

Шлифовать внутренний |

Цилиндрическая |

Внутришлифоваль- |

||||

090 |

конус фланца |

поверхность и |

ный |

станок |

СШ- |

|||

|

вальная |

|

|

торец |

148 |

|

|

|

|

|

|

|

|

|

|||

095 |

Круглошли- |

Шлифовать |

наружные Конусные |

Круглошлифоваль- |

||||

фовальная |

рабочие поверхности |

отверстия и торец |

ный станок ХШ-4- |

|||||

|

||||||||

100 |

Шлицешли- |

Шлифовать шлицы |

Конусные |

Шлицешлифоваль- |

||||

фовальная |

|

|

отверстия и торец |

ный станок 3451Б |

||||

|

|

|

||||||

|

Круглошли- |

Шлифовать |

рабочие Конусные |

Круглошлифоваль- |

||||

105 |

поверхности |

окончаотверстия и торец |

ный |

|

станок |

|||

фовальная |

|

|||||||

|

тельно |

|

|

3М152М |

|

|||

|

|

|

|

|

||||

110 |

Круглошли- |

Шлифовать |

наружный Конусные |

Круглошлифоваль- |

||||

фовальная |

конус и торец фланца |

отверстия и торец |

ный |

станок |

ХШ- |

|||

|

||||||||

115 |

Круглошли- |

Шлифовать |

торец с Конусные |

Круглошлифоваль- |

||||

фовальная |

другой стороны |

отверстия и торец |

ный |

станок |

ХШ- |

|||

|

||||||||

|

Круглошлифо- |

Шлифовать |

опорные |

Конусные |

Круглошлифоваль- |

|||

120 |

шейки под подшипники отверстия и торец |

ный станок ЗМ1528 |

||||||

|

вальная |

окончательно |

|

|

|

|

||

|

|

|

|

|

|

|||

|

Внутришлифо- |

Шлифовать внутренний Опорные шейки Внутришлифоваль- |

||||||

125 |

конус фланца |

под подшипники ный станок СШ-37 |

||||||

|

вальная |

|

|

и торец |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Снять заусенцы, калиб- |

|

Слесарный верстак |

||||

130 |

Слесарная |

ровать резьбы, промыть |

|

|

|

|

||

|

|

и протереть |

|

|

|

|

|

|

|

|

Проконтролировать |

Конусные |

Контрольно-изме- |

||||

135 |

Контрольная |

шпиндель |

|

отверстия |

рительная |

|

||

|

|

|

|

|

машина |

|

||

Изготовление ходовых винтов. Маршрут изготовления ходового винта нормальной точности токарного станка 16К20 (рис. 4.5) представлен в табл. 4.4. В качестве заготовки взят калиброванный пруток.

200

Рис. 4.5. Эскиз ходового винта токарного станка 16К20

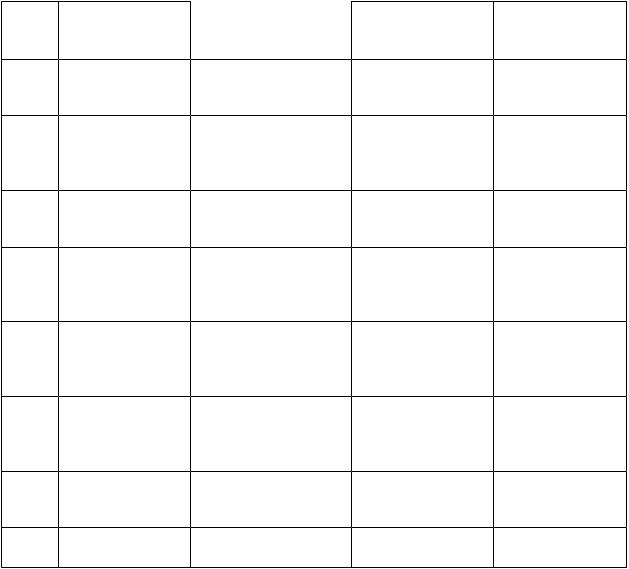

Таблица 4.4

Маршрут изготовления ходового винта токарного станка 16К20 в условиях серийного производства

№ опе- |

Наименование |

Содержание операции |

Технологическая |

||||

рации |

операции |

|

|

|

|

|

база |

1 |

2 |

|

3 |

|

|

|

4 |

|

Токарно-винто- |

Подрезать и зацентро- |

Наружная |

||||

005 |

вать торцы |

и |

снять поверхность |

||||

|

резная |

фаски с двух сторон |

|

|

|||

|

|

|

|

||||

|

|

Обточить поверхность Центровочные |

|||||

010 |

Токарно-винто- |

А, подрезать торец Г, |

отверстия и торец |

||||

резная |

прорезать |

канавку |

и |

|

|||

|

|

||||||

|

|

снять фаски |

|

|

|

|

|

|

Токарно-винто- |

Обточить |

канавку |

и Центровочные |

|||

015 |

снять фаски с другой отверстия и торец |

||||||

|

резная |

стороны |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифовать наружную Центровочные |

|||||

020 |

Круглошлифо- |

поверхность ходового отверстия |

|||||

вальная |

винта |

в |

размер |

|

|||

|

|

||||||

|

|

Ø44,5h6 |

|

|

|

|

|

|

|

Нарезать |

|

трапециеЦентровочные |

|||

025 |

Токарно-винто- |

видную резьбу, |

равотверстия и торец |

||||

резная |

ную 12 мм, с припус- |

|

|||||

|

|

||||||

|

|

ком 0,5 мм |

|

|

|

|

|

|

|

Точить канавку трапеЦентровочные |

|||||

030 |

Токарно-винто- |

циевидной |

резьбы |

с отверстия и торец |

|||

резная |

припуском |

0,12 |

мм, |

|

|||

|

|

||||||

|

|

снять фаску 7°30' |

|

|

|||

|

Вертикально- |

Сверлить |

|

отверстие Наружная |

|||

035 |

Ø8 под штифт |

|

|

поверхность |

|||

сверлильная |

|

|

|||||

|

|

|

|

|

|

|

|

040 |

Слесарная |

Зачистить |

|

заусенцы, |

|

||

промыть и протереть |

|

|

|||||

Технологическое

оборудование

5

Токарно-винто- резный станок

16К20

Токарно-винто- резный станок

16К20

Токарно-винто- резный станок

16К20

Круглошли- фо-вальный станок

Токарновинторезный станок

1622Б

Токарновинторезный станок

1К62В

Вертикальносверлильный станок 2Н125 Слесарный верстак

201

1  2

2

Круглошлифо- 045 вальная

Токарно-винто- 050 резная

055 Токарно-винто- резная

060 Круглошлифовальная

065 Контрольная

070 Слесарная

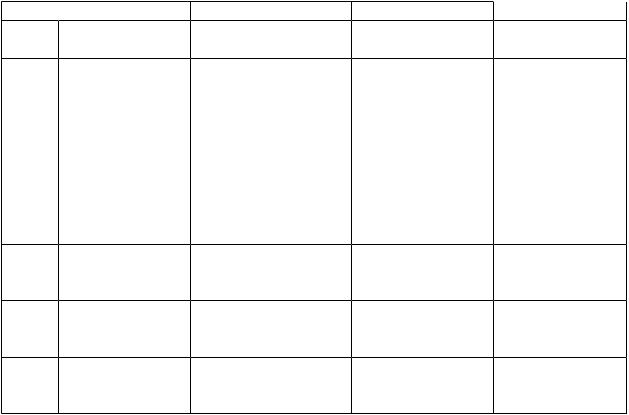

Окончание табл. 4.4

3 |

|

4 |

5 |

|

Шлифовать Ø44 -0,012 |

Центровочные |

Круглошлифо- |

||

|

|

отверстия |

вальный станок |

|

Править винт до 0,05 |

Центровочные |

Токарно-винто- |

||

мм, проточить бо- |

отверстия |

резный |

станок |

|

ковые стороны резьбы |

|

1622В |

|

|

с припуском 0,05 мм, |

|

|

|

|

снять фаски |

0,25 мм |

|

|

|

по ниткам резьбы |

|

|

|

|

Нарезать |

трапеце- |

Центровочные |

Токарно-винто- |

|

идальную |

резьбу отверстия |

резный |

станок |

|

окончательно |

Р= |

|

1622В |

|

12мм |

|

|

|

|

Шлифовать |

поверх- |

Центровочные |

Круглошлифо- |

|

ность Ø28 К6 окончаотверстия |

вальный |

станок |

||

тельно |

|

|

3М151В |

|

Проконтролировать |

Центровочные |

Контрольно-изме- |

||

ходовой винт |

|

отверстия |

рительная |

уста- |

|

|

|

новка |

|

Протереть винт и по- |

|

Слесарный |

вер- |

|

крыть антикоррозион- |

|

стак |

|

|

ным раствором |

|

|

|

|

4.2 Технология изготовления деталей зубчатых и червячных передач. Методы обработки поверхностей

Детали зубчатых и червячных передач служат для передачи крутящего момента от одного вала к другому.

К деталям зубчатых и червячных передач относятся цилиндрические зубчатые колеса с прямым, косым и шевронным зубом, конические колеса с прямыми, косыми и криволинейными зубьями, червячные колеса и червяки цилиндрические и глобоидные. Конструкция этих деталей непосредственно связана с их служебным назначением.

Цилиндрические зубчатые колеса могут быть одновенцовые, многовенцовые, колеса-валы.

Детали зубчатых и червячных передач должны изготовляться с соблюдением определенных технических требований.

Точность цилиндрических зубчатых колес регламентирует ГОСТ 1.64372 степенями точности от 3 до 12. В машиностроении в основном применяют от 5 до 9 степени. Точность на конические зубчатые передачи установлена ГОСТ 1.758-72, а на червячные передачи – ГОСТ 3.675-72.

По шероховатости боковая поверхность зубьев колес должна изготавливаться с Ra = 0,6...1,2 мкм, червяков – Ra = 0,2...0,4 мкм.

Посадочные отверстия зубчатых колес обрабатываются с Ra = 0,3...0,6 мкм. Требования по точности размеров и шероховатости поверхностей опре-

202

деляются из функционального назначения деталей и передачи в целом. То есть решение конструктора должно базироваться на тщательном анализе функционального назначения той или иной детали в сборке.

Материалы и способы получения заготовок для зубчатых колес. В за-

висимости от служебного назначения цилиндрические зубчатые колеса изготавливают из углеродистых и легированных сталей, чугуна и пластмасс.

В качестве заготовок зубчатых колес служат: прокат, поковки, отливки. Конические зубчатые колеса изготавливают из углеродистых сталей (40, 45, 15, 20), легированных (40Х, 20Х) и хромоникелевых сталей. Для

неответственных передач и при v < 2 м/с используют чугун СЧ21 и СЧ15.

Вкачестве заготовок в зависимости от программы выпуска применяют поковку или круглый прокат. В массовом и крупносерийном производстве поковки выполняют с зубьями методом штамповки. Применяют также заготовки с горячей накаткой зубьев.

Вкачестве заготовок червячных колес используют отливки и прокат. В крупносерийном и массовом производствах применяют литье под давлением, литье в кокиль, оболочковые формы. Для составных колес небольшого размера применяют биметаллические заготовки (отливки). Сущность процесса получения таких заготовок заключается в том, что предварительно отлитую ступицу устанавливают в форму и на нее центробежным способом заливают венец. При изготовлении особо крупных колес заготовки отливают с предварительно формованными зубьями.

Червяки изготавливают из углеродистых сталей 40, 45 и легированных сталей 40Х, 40ХН, 15Х, 15ХА, 20Х, 20ХНВА, 20ХВ.

Глобоидные червяки изготавливают из сталей марок 35ХМА, 33ХГН.

Вкачестве заготовок для червяков в крупносерийном и массовом производстве используют поковку, а в мелкосерийном и единичном - прокат.

Обработка отверстий. Обрабатывать отверстия можно: сверлением, зенкерованием, развертыванием, растачиванием, протягиванием, шлифованием, хонингованием, суперфинишированием, притиркой, калиброванием и раскатыванием.

Сверление используется для образования отверстий в сплошном металле. Отверстия диаметром больше 30 мм в сплошном материале сверлят двумя сверлами, т.е. производят сверление и рассверливание.

Для сверления глубоких отверстий применяют пушечные сверла. Для больших, диаметров целесообразно использовать кольцевые сверла.

Сверление и рассверливание позволяет получить 11…12 квалитет и Rz

= 30...80 мкм. |

|

При изготовлении отверстий по 8…10 квалитету |

точности и Ra = |

1,2...3,0 мкм после сверления применяют зенкерование. |

|

Отлитые или отштампованные отверстия обычно обрабатываются сра- |

|

зу черновым зенкером, который позволяет получить 9…11 |

квалитет и Rz = |

15...40 мкм. |

|

При одновременной обработке нескольких отверстий d > 30 мм, находящихся на одной оси в серийном и крупносерийном производствах, приме-

203

няют оправки с насадными зенкерами.

В крупносерийном и массовом производстве широко применяются комбинированные зенкеры, обрабатывающие одновременно отверстие, торец и фаску, а также комбинированные инструменты: сверло-зенкер.

При необходимости получения точности отверстий до 4…5 квалитета и шероховатости Ra = 0,3 мкм применяют развертывание, причем черновое развертывание позволяет получить: 8…9 квалитеты точности и Ra = 1,2...2,0, чистовое развертывание: 6…7 квалитеты точности и Ra = 0,6...1,2 и тонкое развертывание 4…5 квалитет и Ra = 0,3...0,6 мкм.

Вкрупносерийном и массовом производстве часто применяют комбинированные инструменты: сверло-развертка или сверло-зенкер-развертка. Сверление, зенкерование и развертывание отверстий обычно производится на токарных, сверлильных или токарно-револьверных станках.

Вединичном, мелкосерийном и серийном производстве используют вертикально-сверлильные или радиально-сверлильные станки. Причем для быстрой смены режущих инструментов на этих станках применяют быстросменные патроны. В мелкосерийном и серийном – станки с ЧПУ. В крупносерийном – агрегатные, в массовом – автоматы и полуавтоматы.

Для окончательной обработки отверстий зачастую применяют тонкое или алмазное растачивание, которое проводится на следующих режимах: скорость резания для чугуна 120...150 м/мин, для бронзы 300...400 м/мин, для баббита 400... 1000 м/мин, для алюминиевых сплавов 500...1500 м/мин.

Достоинствами тонкого растачивания являются: отсутствие шаржирования абразивных зерен; довольно легко достигается высокая точность 5…6 квалитет; простота конструкции режущего инструмента.

Впоследнее время все более широкое применение находит растачивание отверстий широкими резцами, установленными в специальные блоки. Эти блоки, как правило, делают плавающими.

Растачивание применяют для обработки отверстий d > 80 мм. Растачивание может быть черновое, чистовое и тонкое (алмазное).

Черновое растачивание позволяет получить 10…12 квалитеты точности и Rz = 20...80 мкм, чистовое – 8…9 квалитеты точности и Ra = 1,2...5,0 мкм, тонкое – 5…7 квалитеты и Ra = 0,2...1,2 мкм.

Растачивание отверстий может производиться на различных токарных, сверлильных, вертикально- и горизонтально-расточных станках с ЧПУ и агрегатных станках, автоматах и полуавтоматах.

В массовом, крупносерийном и серийном производстве широко применяется протягивание отверстий цилиндрических, шлицевых и других форм.

Цилиндрические отверстия протягивают после сверления или зенкерования, оно заменяет просверливание отверстий и позволяет получить 5…7 квалитеты точности и Ra = 0,3...1,5 мкм.

Протягивание производится на горизонтально- и вертикально-протяж- ных станках.

Шлифование отверстий производят на внутришлифовальных станках. Диаметр шлифовального круга обычно принимают dкр ≤ 0,8...0,9Dотв. Ско-

204

рость шлифования – 30 м/с. Однако при шлифовании малых отверстий (d = 15...20 мм) скорость шлифования может быть 10 м/с, так как многие внутришлифовальные станки не могут обеспечить 30 м/с при диаметре шлифовального круга 10...15 мм.

Поперечная (радиальная) подача – 0,003...0,15 мм на один двойной ход. Продольная подача: 0,2...0,3 В – при чистовом шлифовании и 0,6...0,8 В при черновом шлифовании (В – ширина шлифовального круга). В крупносерийном и массовом производстве применяются внутришлифовальные станки полуавтоматы.

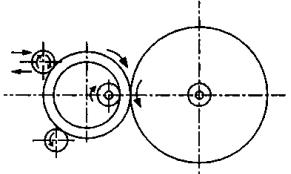

Кроме обычного шлифования отверстия больших диаметров могут шлифоваться на станках с планетарным движением шпинделя, а также на станках для бесцентрового шлифования (рис. 4.6). Шлифование позволяет получить 5…8 квалитеты точности и Ra = 0,2...2,5.

Рис. 4.6. Шлифование отверстий большого диаметра на бесцентрово-шлифовальном станке

Хонингование позволяет получить 4…6 квалитеты точности и Ra = 0,04...0,6 мкм. Хонингование отверстий производится на хонинговальных станках специальной вращающейся головкой (хоном) с раздвижными абразивными или алмазными брусками, имеющими, кроме того, возвратно-посту- пательное движение. Перемещение брусков в радиальном направлении осуществляется механическим, гидравлическим или пневматическим устройством. Рекомендуемые режимы хонингования: припуск – 0,05...0,1 мм, скорость вращения хонинговальной головки – 60...75 м/мин для стали; скорость возвратно-поступательного движения головки – 12...15 м/мин.

Внастоящее время с успехом используется хонингование алмазными брусками для черновой обработки.

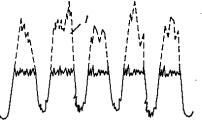

Впоследнее время для повышения несущей способности поверхности

(увеличение tр) с масляными карманами от предшествующей обработки (рис. 4.7) с успехом применяется плосковершинное хонингование. Оно позволяет

получить: t1060, Sm = 0,05...0,5 при Rа = 0,4...1,0 мкм.

Притирка (доводка) отверстий производится на токарных, сверлильных, внутришлифовальных и специальных притирочных станках.

Притирка производится чугунными или медными притирами, прижимаемыми к поверхности детали пружинами. Притирка позволяет получить 4- 5 квалитет точности, Ra = 0,04...0,2 мкм, t1050, Sm = 0,05...0,2, погрешность

205

формы не исправляет. В последнее время все более широкое применение имеют доводочные бруски из синтетических алмазов.

Рис. 4.7. Профиль поверхности после плосковершинного хонингования: 1 - исходный профиль шероховатости

Калибрование и дорнование отверстий заключается в продавливании или протягивании стального закаленного шарика или специального дорна через обрабатываемое отверстие, имеющее несколько меньшие размеры по сравнению с размерами калибрующего дорна, при этом, за счет пластических деформаций, диаметр отверстия увеличивается, поверхностный слой упроч-

няется, |

а поверхность становится гладкой. Скорость дорнования |

– 2...7 |

|

м/мин. |

Достигаемая точность – 5…6 |

квалитеты, шероховатость |

Ra = |

0,02...0,6 мкм, t1050, Sm = 0,02...0,5 мм. Калибрование (дорнование) производится на прессах, протяжных или волочильных станках. Дорнование может быть использовано для одновременной обработки отверстий втулок и их запрессовки.

Раскатывание отверстий заключается в обкатывании поверхности отверстия подпружиненными или жесткими шариками или роликами. Обычно для раскатывания отверстий применяют многошариковые или многороликовые нерегулируемые и регулируемые раскатки. Скорость раскатывания – 30...150 м/мин. Продольная подача –- 0,01...0,05 мм/об на один шарик и 0,1...0,5 мм/об. ролика. Раскатывание практически не изменяет исходную точность и позволяет получить Ra = 0,21...1,2 мкм. Процесс осуществляется на токарных, сверлильных и специальных раскатных станках.

Обработка зубьев цилиндрических зубчатых колес. Обработку зубьев можно производить методом копирования: протягиванием, накатыванием, шлифованием, фрезерованием дисковыми и пальцевыми фрезами или методом обкатки: червячными фрезами строганием и долбяками, накатыванием, шлифованием, шевингованием, притиркой.

Нарезание зубьев модульными дисковыми и пальцевыми фрезами за-

ключается в последовательном фрезеровании впадин между зубьями фасонной дисковой или пальцевой модульными фрезами. Такие фрезы изготавливают набором из 8 или 15 штук для каждого модуля. Обычно применяют набор фрез из 8 штук, обработка которыми позволяет получить зубчатые колеса 9-ой степени точности. Такое количество фрез в каждом наборе необходимо потому, что каждая фреза набора предназначена для определенного интервала числа зубьев.

Дисковыми модульными фрезами можно нарезать как прямые, так и

206

косые зубья с малым и большим модулем. Пальцевыми модульными фрезами нарезают зубья средних и крупномодульных цилиндрических шевронных колес, реек и др. Обработка зубьев цилиндрических зубчатых колес дисковыми и пальцевыми модульными фрезами производится на горизонтально- и вер- тикально-фрезерных станках в единичном и мелкосерийном производстве при отсутствии специальных зуборезных станков. Метод малопроизводительный, дает 9…11ый квалитет точности, Rz = 60...80 мкм.

Нарезка зубьев червячными фрезами имеет более высокую производительность и наибольшее распространение, получаемая точность 8…9- ой степеней и Rz = 20...40 мкм. Процесс производится на зубофрезерных станках червячными фрезами и может применяться как для прямых, так и косых зубьев.

Зубчатые колеса с модулем < 2,5 мм нарезают за один ход начисто, с модулем > 2,5 мм нарезают начерно и начисто в два и даже в три раза.

Для черновых ходов применяются двух- и трехзаходные червячные фрезы для повышения производительности.

Зубодолбление долбяками применяют для черновой и чистовой обработки зубчатых колес с внутренним зацеплением и закрытых зубчатых венцов с внешним зацеплением.

Обычные зубчатые колеса средних модулей (2,5...5 мм) целесообразно предварительно обрабатывать на зубофрезерных станках, а чистовую обработку на зубодолбежных станках с т > 5 мм экономичнее обрабатывать на зубофрезерных станках, с т < 2,5 мм на зубодолбежных станках. Зубодолбление позволяет получить 7…8 степени точности и Rz = 10...20 мкм.

Вединичном производстве для неточных зубчатых колес и в условиях ремонта при отсутствии зуборезных станков зубья можно обработать на долбежном или строгальном станках фасонными резцами.

Протягивание зубьев может быть использовано в крупносерийном и массовом производстве для протягивания зубьев зубчатых секторов.

Накатывание зубьев в 15…20 раз производительнее зубонарезания. Зубья модулем до 1 мм накатываются в холодном состоянии, а > 1 мм – в горячем состоянии.

Вхолодном состоянии мелкомодульные зубчатые колеса в условиях единичного, мелкосерийного и серийного производств могут накатываться на токарных станках с продольной подачей (рис. 4.8).

Вкрупносерийном и массовом производстве накатывание производится на специальных станках плоскими рейками. Достигаемая степень точности

-8, шероховатость Ra = 1,2... 2,0 мкм.

Горячее накатывание может производиться как с радиальной, так и продольной подачей. Применяется в крупносерийном и массовом производстве и осуществляется на специальных модульных станках. Нагрев заготовки осуществляется ТВЧ до 1000…1200° С за 20...30 с до накатывания.

207

Рис. 4.8. Накатывание мелкомодульных зубчатых колес на токарном станке: I — заготовки; 2 - накатники; 3 - делительное зубчатое колесо

Шевингование - это метод чистовой отделки зубьев зубчатых колес, заключающийся в процессе обкатывания зубчатого колеса с шевером при наличии продольной подачи. Режимы: припуск 0,04...0,03 мм; скорость вращения шевера v = 100 м/мин; продольная подача Sпр = 0,15...0,3 мм, поперечная подача S = 0,02...0,04 мм/на 1 ход стола. Шевингование повышает точность предварительной обработки на 1…2 степени и позволяет получить шерохова-

тость Ra = 0,6...1,0 мкм.

Шевингование применяется в серийном, крупносерийном и массовом производствах в основном для отделки зубьев до термообработки.

Шлифование зубьев применяется для отделки зубьев после термообработки.

Шлифование зубьев с эвольвентным профилем производится методом копирования и методом обкатки. Метод копирования, осуществляемый фасонными кругами, более производительный, но менее точный. Он применяется в крупносерийном и массовом производствах. Шлифование зубьев методом обкатки производится одним или двумя тарельчатыми кругами на зубошлифовальных станках (рис. 4.9).

Рис. 4.9. Шлифование зубьев двумя тарельчатыми кругами

Зубохонингование применяется для чистовой обработки зубьев закаленных цилиндрических колес внешнего и внутреннего зацепления (рис. 4.10).

Зубчатое колесо осуществляет вращательное и возвратно-поступатель- ное движение. Обработка производится на специальных зубохонинговальных станках с режимами: частота вращения хона 180...200 мин-1; подача стола 180...210 мм/мин, число ходов стола 4…6. Время хонингования обычного

208