_Sysoev_TMS_-lekcii

.pdf

Рис. 3.49. Схема процесса шевингования: 1 – зубчатое колесо; 2 – шевер

Впроцессе обработки колесо и шевер находятся в беззазорном зацеплении так, что мгновенный контакт между ними располагается в одной плоскости и при обкатке образует след на боковой поверхности зубьев. Поэтому для полной обработки колеса необходимо перемещение контакта вдоль зуба, т. е. осуществление продольной подачи.

Станки для обработки гипоидных и конических колес. Станки для обра-

ботки гипоидных и конических колес (ГКС) работают торцовыми головками

срезцами, имеющими прямолинейные режущие кромки при периодическом или при непрерывном делении. В первом случае обрабатываются зубчатые колеса с круговой линией зубьев. Во втором – линии зуба очерчиваются в продольном направлении по циклическим кривым.

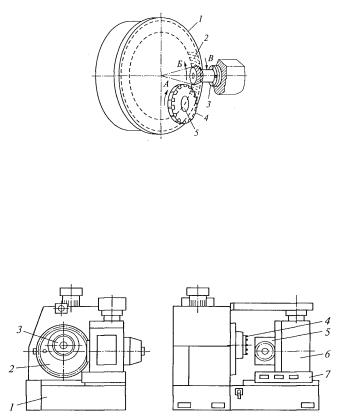

Для изготовления конических колес основным является метод обкатки. При этом методе профиль зуба обрабатываемого колеса образуется как огибающая инструментальной поверхности производящего колеса, которая на станке воспроизводится прямолинейными режущими кромками зуборезной головки. При методе обкатки вращение производящего колеса (люльки) и обрабатываемой заготовки строго согласованы (рис. 3.50).

На рис. 3.51 изображена компоновка универсального зуборезного станка для обработки гипоидных и конических колес, который состоит из станины 1, обкатной люльки 2, несущей инструментальный шпиндель 3 для крепления зуборезной головки 4, стола 7, бабки изделия 6 и шпиндельной (гипоидной) головки 5.

Вначале цикла обработки зуба обкатная люлька и зуборезная головка занимают исходное положение и резцы, находясь под заготовкой, не касаясь ее. В начале цикла обкатки заготовка быстро перемещается в направлении инструмента на полную высоту зуба и начинается рабочий ход его обработки, т. е. согласованный угловой поворот обкатной люльки и шпинделя изделия с закрепленной заготовкой. При этом происходит обработка впадины зуба по выпуклой и вогнутой сторонам зуба.

169

Рис. 3.50. Схема обработки конического зубчатого колеса методом обкатки:

А– вращение зуборезной головки вокруг своей оси; Б – вращение произвольного колеса;

В– вращение обрабатываемой заготовки, согласованное с вращением люльки;

1 – обкатная люлька; 2 – производящее колесо; 3 – шпиндель изделия; 4 – зуборезная головка; 5 – инструментальный шпиндель

Рис. 3.51. Компоновка универсального зуборезного станка для обработки гипоидных и конических колес с круговыми зубьями:

1 – станина; 2 – обкатная люлька; 3 – шпиндель; 4 – зуборезная головка; 5 – шпиндельная головка; 6 – бабка изделия; 7 – стол

Угол поворота обкатной люльки называется углом обката. После того, как зуб полностью будет обработан, люлька дополнительно поворачивается на 3...6" и отводится от инструмента на величину, несколько большую полной внешней высоты зуба. При этом рабочий процесс заканчивается, и люлька возвращается в исходную позицию.

3.2.5 Протяжка, строгание и отрезка

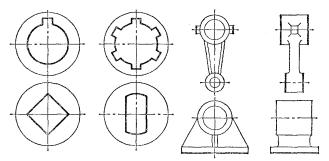

Протягивание. Элементы режима резания и срезаемого слоя при протягивании. Протягивание имеет широкое применение, в основном при массовом и крупносерийном производстве. Особенно эффективно протягивание деталей со сложными и фасонными профилями поверхностей. На рис. 3.52 представлены типичные формы отверстий и наружных поверхностей, обрабатываемых на протяжных станках (показаны жирными контурами и линиями). В машиностроении протягивание используют для обработки таких стандартных элементов деталей, как шлицевые пазы, шпоночные канавки, квадраты и лыски под гаечные ключи, прямоугольные и квадратные отверстия. Протяжки для обработки отверстий могут быть диаметром менее 3 мм и до 300 мм.

170

На станках наружного протягивания наиболее часто изготовляют детали с площадью обрабатываемой поверхности 100…200 см2.

Рис. 3.52. Виды протягиваемых поверхностей

Протягиванием обрабатываются цветные металлы (алюминий, медь, магний), жаропрочные стали, титановые сплавы, закаленная сталь с HRC 40…42, а также детали из пластмасс. В условиях единичного производства протягивание применяют для обработки элементов деталей, которые невозможно или трудно изготовить другими методами механической обработки, например, сложных фасонных внутренних поверхностей значительной длины.

Особенностью протягивания является отсутствие движения подачи, так как последняя заложена в конструкции самого инструмента: диаметр каждого следующего зуба инструмента больше диаметра предыдущего на некоторую величину, называемую подачей на зуб sz.

Обработка отверстий различной конфигурации называется внутренним протягиванием, которое бывает свободным и координатным. При координатном протягивании обеспечивается точное расположение отверстий, пазов, выемок и т. п. относительно других поверхностей. При свободном протягивании инструмент (рис. 3.53, а) направляется самим предварительно образованным отверстием, и обычно протянутое отверстие используется как база для последующей обработки поверхности детали.

Обработка плоскостей (рис. 3.53, б) и фасонных незамкнутых профилей относится к наружному протягиванию.

На работу протяжек большое влияние оказывает выбранная схема срезания припуска. Профильная схема срезания (рис. 3.53 а) обеспечивается зубьями, подобными обрабатываемому профилю. Общий припуск на обработку z0 срезается слоями толщиной Sz. Генераторная схема срезания (рис. 3.53, б) обеспечивается зубьями с профилем, лишь частично совпадающим с обрабатываемым профилем. В силу этого последний формируется последовательно всеми режущими зубьями.

171

Рис. 3.53. Схемы работы внутренней (а) и наружной (б) протяжек:

1 – протяжка; 2 – обрабатываемая заготовка; 3 – опорная шайба; 4 – зажимной патрон

Групповая (прогрессивная) схема срезания обеспечивается протяжками с зубьями, объединенными в группы по два-три и более. Каждая группа зубьев срезает слой металла в своей зоне по части периметра обрабатываемой поверхности. Это позволяет работать с более толстыми стружками, особенно при снятии первых слоев металла. Глубина резания при протягивании равна ширине среза, которая образуется главной режущей кромкой зуба. Толщина среза численно равна подъему на зуб. Скоростью резания при протягивании называется скорость относительного перемещения протяжки и заготовки в главном рабочем движении. Она лимитируется условиями получения необходимой шероховатости обработанной поверхности и обычно составляет

1…15 м/мин (0,015…0,40 м/с).

Установлено, что при профильной схеме срезания припуска подъем на зуб Sz=0,015…0,08 мм/зуб, а при групповой схеме Sz=0,15…0,35 мм/зуб и режущая часть протяжки короче приблизительно на 30%.

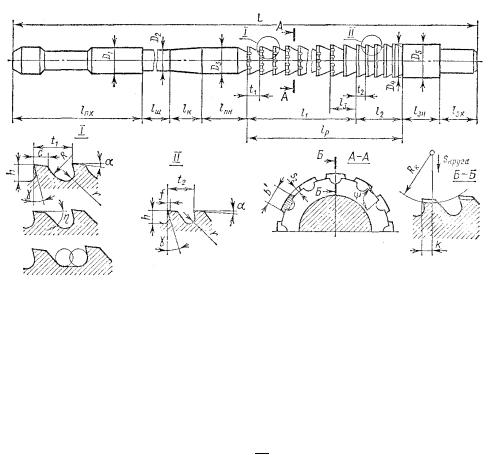

Части, элементы и геометрия зубьев протяжки. Все типы протяжек состоят из крепежно-присоединительной и рабочей частей. Передний хвостовик протяжки предназначен для ее закрепления в тяговом патроне протяжного станка (рис. 3.54). Длина хвостовика lпх определяется конструкцией тягового патрона. Шейка является переходным элементом протяжки. Длина шейки lш рассчитывается из условия размещения обрабатываемой детали между планшайбой протяжного станка и первым режущим зубом протяжки (рис. 3.54). Переходный конус служит для обеспечения плавного вхождения протяжки в обрабатываемое отверстие. Его длина lк обычно равна 20 мм.

Передняя направляющая инструмента служит для его центрования по предварительно обработанному отверстию. Диаметр направляющей D3 равен наименьшему диаметру предварительно обработанного отверстия, а длина lпн принимается обычно не менее длины обрабатываемого отверстия. Задняя направляющая необходима для правильного выхода последних зубьев протяжки из обрабатываемого отверстия. Ее длина lзн, принимается равной половине длины протягиваемого отверстия. Задний хвостовик необходим при зна-

172

чительной длине протяжки для удержания ее от провисания. Его длина lзх назначается с учетом конструкции станка и детали.

Рис. 3.54. Цилиндрическая протяжка с профильной схемой срезания припуска

Рабочая часть протяжки состоит из режущих и калибрующих зубьев. Иногда применяют протяжки с выглаживающими зубьями. Режущие зубья срезают весь припуск на протягивание. Число их при профильной схеме срезания

z p = z0 + (2 ÷ 4). sz

Первый зуб для предохранения от перегрузок делается без подъема. При значительной ширине среза на протяжках, работающих по про-

фильной схеме, делаются стружкоразделительные канавки. Они выполняются на соседних режущих зубьях в шахматном порядке (сечение А– А на рис. 3.54). Срезаемый слой при этом разделяется на отдельные полоски шириной b, которые завиваются в спираль. Для создания задних углов на вспомогательных режущих кромках стружкоразделительных канавок ось шлифовального круга (при заточке) смещается от передней поверхности зуба на величину к (сечение Б– Б на рис. 3.54). При этом дно стружкоразделительной канавки должно располагаться параллельно задней поверхности зуба.

Протяжка является сложным и дорогим инструментом, поэтому для высокоэффективной ее эксплуатации она должна иметь высокую стойкость. Период стойкости протяжек из быстрорежущей стали находится в пределах от Т = 120 мин, у шпоночных до Т = 420 мин. При обработке стальных деталей стойкость протяжек из стали ХВГ в 2…2,5 раза ниже, а твердосплавных в 12…18 раз выше. Повышения стойкости инструмента добиваются применением СОЖ и своевременной заточкой зубьев. При протягивании стальных деталей в качестве СОЖ применяется сульфофрезол с подачей 8…15 л/мин

173

при внутреннем протягивании и до 30…40 л/мин – при наружном. Протягивание деталей из чугуна производится без охлаждения, а алюминиевых деталей – с использованием смеси масла и керосина.

Заточка внутренних протяжек ведется по их передней поверхности, и только при большом износе – по задней.

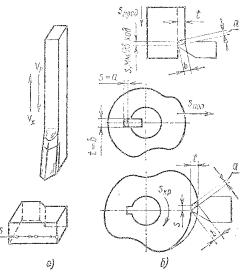

Инструмент для строгания и долбления. Долбление осуществляется резцами, совершающими возвратно-поступательное движение в вертикальном направлении. Движение резца вниз является движением резания, осуществляемым со скоростью vp, возвращение резца в верхнюю точку является холостым ходом и совершается с повышенной скоростью vx. Скорость резания ограничивается условиями обработки (материалом резца и заготовки, жесткостью системы СПИД и т. д.) и на современных станках не может быть меньше 0,1 м/с. Наибольшая скорость резания на этих станках 0,6 м/с. Кинематика долбежных станков обычно связывает скорость холостого хода резца вверх со скоростью резания, в силу чего vx не может быть высокой, что отражается на производительности обработки.

Движение подачи (рис. 3.55) совершается заготовкой в горизонтальной плоскости и может быть продольным, поперечным и круговым. Величина подачи относится к одному двойному ходу, т.е. измеряется в мм/дв. ход. Третьим параметром режима резания (кроме скорости подачи) является глубина резания t, измеряемая между обрабатываемой и обработанной поверхностями перпендикулярно последней.

Рис. 3.55. Элементы режима резания и срезаемого слоя при долблении:

а– схема долбления и рабочие движения; б – параметры срезаемого слоя при работе

спродольной, поперечной и круговой подачами

Строгальные резцы обычно выполняют изогнутыми назад. Такая форма инструмента позволяет режущим элементам лучше воспринимать ударные нагрузки в начале рабочего хода. Кроме того, вынесение вершины резца на нейтральную линию снижает возможность изгиба и колебаний его стержня, повышая качество обработки поверхности заготовки. Резцы обычных стро-

174

гальных станков делают с пластинами: для строгания конструкционных сталей – из стали Р12, Р6МЗ, для труднообрабатываемых материалов – из стали Р9М4К8Ф, Р9К10 и твердых сплавов ВК6, ВК8, Т5К10, Т15К6 и др. Различают левые и правые резцы для обработки на проход (проходные), подрезные, канавочные и специальной формы.

Долбежные резцы относятся к изогнутым вперед. Такая форма инструмента обусловлена спецификой его работы: вертикальным перемещением и деформированием срезаемого слоя своей нижней частью. Требуемый зазор между обработанной поверхностью заготовки и головкой инструмента обеспечивается поднутрением его задних поверхностей. Головка долбежного резца аналогична головке токарного резца с некоторыми отличиями: передняя поверхность долбежного резца обращена вниз, его головка имеет иное соединение с корпусной частью и т. п. Режущая часть долбежного резца делается чаще всего из быстрорежущей стали, для чего предусмотрены специальные формы пластин для оснащения резцов этого типа.

Номенклатура, долбежных резцов невелика, поскольку долбление как технологический метод применяется при единичном или мелкосерийном производстве и в случаях отсутствия вертикально-фрезерных и других, более производительных станков.

Протяжные станки. Протяжные станки (ПС) применяются при обработке различных наружных поверхностей и отверстий, образованных прямолинейным перемещением инструмента, а также сложных криволинейных поверхностей, которые трудно обработать иным способом.

Вкачестве инструмента используются протяжки, имеющие форму стержня с расположенными вдоль оси режущими зубьями.

Взависимости от назначения ПС имеют несколько разновидностей компоновок (табл. 3.3).

Строгальные станки. Строгальные станки (СТС) применяют для обработки горизонтальных, вертикальных и наклонных поверхностей, их сочетаний, а также продольных пазов различного профиля.

Разновидностью СТС являются долбежные станки (ДС), которые используют главным образом для обработки внутренних плоских и фасонных поверхностей резцом.

Компоновки и конструктивные особенности СТС приведены в табл.

3.4.

175

Таблица 3.3

Компоновки и конструктивные особенности протяжных станков

Тип станка и компоновка

1

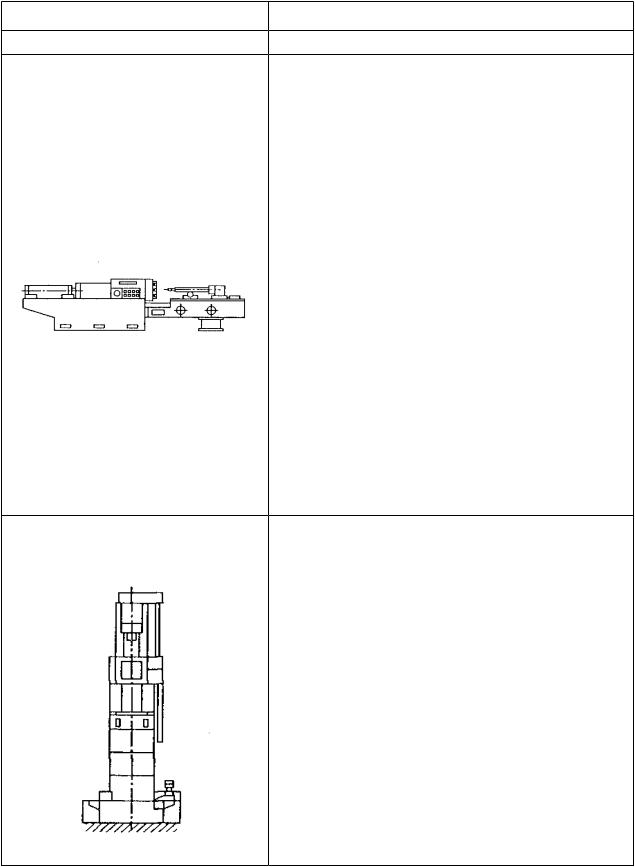

Горизонтально-протяжные станки для внутреннего протягивания

Вертикально-протяжные станки для внутреннего протягива-

ния

Конструктивные особенности

2

Станок включает в себя основную станину с опорной плитой под заготовку, рабочим цилиндром, рабочими салазками и рабочим патроном, в который входит передний хвостовик протяжки во время процесса резания. К основной станине крепится приставная станина со вспомогательными салазками и углами, обеспечивающими захват заднего хвостовика протяжки, подвод, сопровождение и отвод ее от заготовки, а также другие функции процесса обработки. Станки оснащают сменными рабочими патронами для захвата хвостовиков круглых или плоских протяжек.

Восновной станине размещен поддерживающий ролик, который поддерживает протяжку после выхода ее из вспомогательного патрона для избежания перекоса протяжки и тяжелой заготовки.

Втяжелых станках, у которых масса протяжки достигает 250 кг и более, в основной станине вместо поддерживающего ролика имеется поддерживающий люнет. Преимущества — удобство обслуживания, обеспечение возможности установки крупных и тяжелых заготовок. Недостатки — провисание протяжки и искривление ее оси под действием массы

Общая компоновка станка включает в себя станину, вертикально установленную на основании. На станине расположены рабочий цилиндр и рабочие салазки, а также закреплена консольная тумба со столом. В верхней части станины размещены вспомогательные салазки с вспомогательным патроном. В основании станины установлены насос для подачи СОЖ и конвейер для удаления стружки.

У вертикально-протяжных станков конструкции рабочего и вспомогательного патронов аналогичны конструкциям патронов горизонталь- но-протяжных станков. Для зажима протяжек применены два валика с выточками под шейку хвостовика.

Преимущества — повышение точности обработки вследствие отсутствия провисания протяжки, экономия производственной площади, возможность автоматизации смены инструмента

176

1

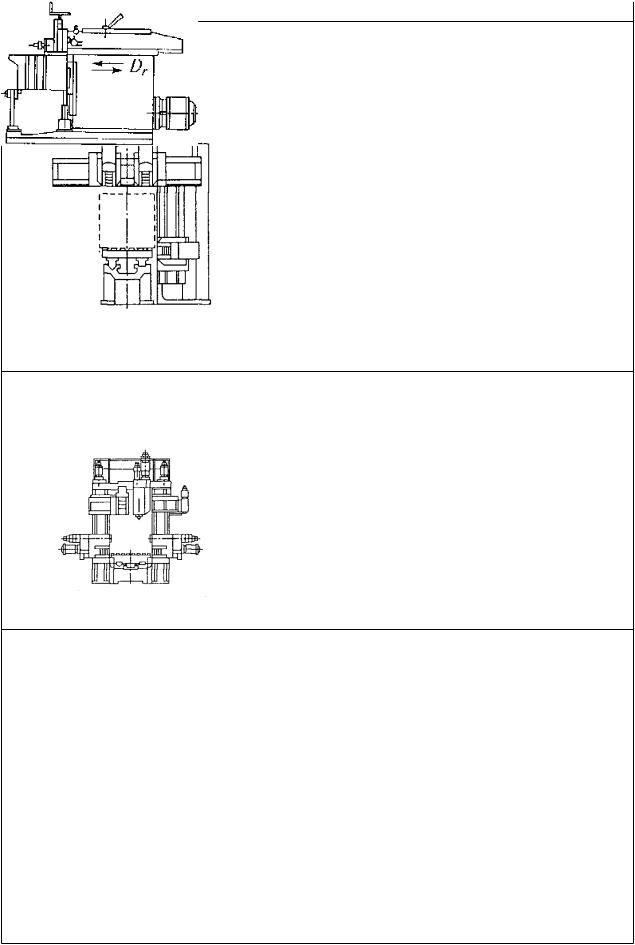

Вертикально-протяжные станки для наружного протягивания

Окончание табл. 3.3

2

Компоновка станков общего назначения аналогична компоновке станков для внутреннего протягивания. Оба типа станков имеют унифицированные станины, основания и ряд вспомогательных узлов, за исключением столов и приспособлений для установки заготовок.

На вертикально-протяжных станках для наружного протягивания применяют столы отводные, опрокидывающиеся, поворотные, отводные поворотные и неподвижные, каждый из которых имеет свое конкретное назначение и конструктивные особенности

В станки входит массивная станина, в которой размещены ведущий и ведомый валы, связанные

Протяжные непрерывного между собой бесконечной тяговой цепью с установленными на ней зажимными при-

способлениями. В верхней части станины закреплен инструмент — протяжка, вдоль которой перемещается заготовка.

В ряде станков размещение инструментов и заготовок может быть обратное, при котором непрерывное перемещение на тяговой цепи совершает инструмент.

Станки используют в крупносерийном и массовом производствах и оснащают автоматическими устройствами для загрузки и выгрузки деталей

Таблица 3.4

Компоновки и конструктивные особенности строгальных станков

Тип станка и компоновка |

Конструктивные особенности |

1 |

2 |

Продольно-строгальные станки: |

Станки выпускают в двухстоечном и одностоеч- |

двухстоечный |

ном исполнениях. Одностоечные станки имеют не- |

|

замкнутое с одной стороны рабочее пространство, |

|

что расширяет их технологические возможности по |

|

ширине устанавливаемой заготовки. |

|

По направляющим боковых стоек вертикально |

|

перемещаются поперечина с суппортами и боковые |

|

суппорты. Стол, установленный на плоской и V-об- |

|

разной направляющих, совершает возвратно-посту- |

|

пательное движение |

177

1

одностоечный

Строгально-фрезерные станки

Поперечно-строгальные станки

Продолжение табл. 3.4

2

Станки выпускают в двухстоечном и одностоечном исполнениях. Одностоечные станки имеют незамкнутое с одной стороны рабочее пространство, что расширяет их технологические возможности по ширине устанавливаемой заготовки.

По направляющим боковых стоек вертикально перемещаются поперечина с суппортами и боковые суппорты. Стол, установленный на плоской и V-об- разной направляющих, совершает возвратно-посту- пательное движение.

Привод стола осуществляется от реверсивного электродвигателя постоянного тока через двух- диапа-зонную коробку скоростей. Скорость обратного хода устанавливается независимо от скорости рабочего хода. Во время обратного хода резцедержатель поднимается с помощью специального устройства откидки для предотвращения контакта задней поверхности резца с обработанной поверхностью

По компоновке эти станки аналогичны продоль- но-строгальным станкам и также выполняются двухстоечными и одностоечными, но вместо строгальных суппортов они оснащены фрезерными бабками, размещенными на направляющих боковых стоек.

Строгально-фрезерные станки оснащают также системами ЧПУ, с помощью которых производится выбор точек реверса стола, назначение скоростей рабочего и обратного хода стола, подач и скоростей регулируемых перемещений рабочих органов, выбор координат их перемещений и др.

Пределы скоростей перемещения стола состав-

ляют 25... 1000 мм/мин Конструктивно поперечно-строгальные станки

включают в себя станину, по горизонтальным направляющим которой перемещается ползун с инструментом, а по вертикальным — поперечина со сто лом, на котором устанавливается заготовка.

Станки выпускаются с прямоугольным неповоротным столом (основное исполнение), с прямо угольным поворотным столом, с универсальным поворотным столом, с устройством для контурного копирования, а также с универсальным поворотным столом и устройством для контурного копирования. Суппорт с резцедержателем снабжен поворотной частью для строгания наклонных поверхностей. Станки оснащаются механическим и гидравлическим приводом ползуна. В механическом приводе применяют вращающуюся или качающуюся кулису и кривошипно-шатунные механизмы

178