_Sysoev_TMS_-lekcii

.pdf179

1

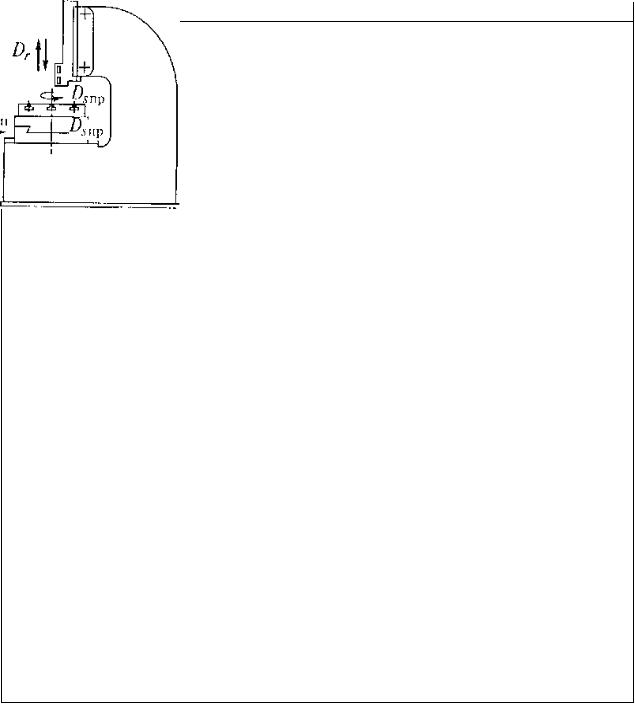

Долбежные станки

Окончание табл. 3.4

2

Малые долбежные станки с механическим при-

водом главного движения выполняют с наибольшими ходами ползуна 100 и 200 мм. Конструктивно они состоят из станины, по вертикальным направляющим которой перемещается ползун с инструментом, а по горизонтальным — стол, двигающийся в продольном и поперечном направлениях. На этом столе закрепляют поворотный стол для установки заготовок. Привод ползуна осуществляется качающейся или вращающейся кулисой в комбинации с кривошипом; он снабжен фрикционной муфтой и тормозом.

Преимуществом станков является использование простого и недорогого инструмента, а также возможность быстрой переналадки для обработки деталей широкой номенклатуры. Недостаток — слабость звеньев механизмов приводов ползуна, а также малая их износостойкость, что не позволяет работать на станках с силами резания более 6000 Н.

Гидравлическое устройство обеспечивает регулирование рабочей скорости ползуна, его ускоренный обратный ход, плавный разгон и торможение.

Диаметр рабочей поверхности стола в зависимости от модели станка составляет 630, 800 и 1250 мм.

Тяжелые долбежные станки с электромеханиче-

ским приводом главного движения конструктивно выполняют с наибольшим ходом ползуна 1000 и 1600 мм. Станки отличаются большой массивностью и жесткостью станины, стола и ползуна. Для привода ползуна на станках установлен реверсивный электродвигатель постоянного тока. Масса ползуна уравновешивается противовесом. Ползун вместе с кареткой и электродвигателем может поворачиваться в продольном направлении на угол ±15°. Все рабочие органы станков перемещаются отдельными приводами

Отрезные станки. Отрезные станки (ОТС) используются в заготовительных цехах для разрезки и отрезки сортового и фасонного материала любого профиля и размера. Разрезание заготовки можно производить как в поперечном направлении, так и под углом. Станки могут оснащаться загрузочными устройствами и встраиваться в автоматические линии.

В зависимости от применяемого инструмента станки имеют несколько разновидностей компоновок, конструктивные особенности которых приведены в табл. 3.5.

180

Таблица 3.5

Компоновки и конструктивные особенности отрезных станков

Тип станка и компоновка

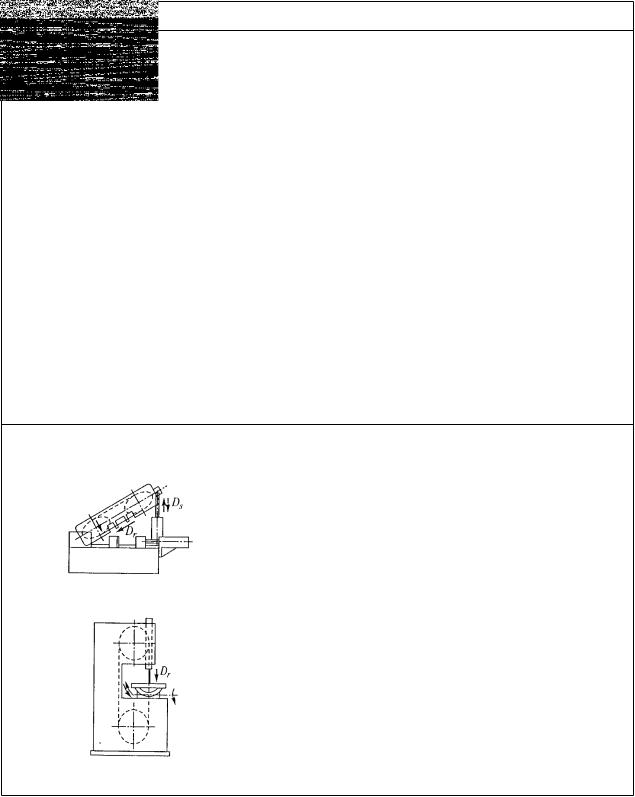

Фрезерно-отрезные станки

Ленточно-отрезные станки: горизонтальные

Вертикальные

Конструктивные особенности

Станки имеют компоновку, при которой по горизонтальным направляющим станины от гидравлического цилиндра перемещается инструментальная бабка (движение подачи Ds). В качестве инструмента используется круглая цельная пила диаметром до 500 мм или сборная диаметром 700...3000 мм со вставными зубчатыми сегментами.

Привод пильного диска осуществляется от индивидуального асинхронного электродвигателя через многоступенчатую коробку скоростей (шесть– восемь ступеней) с таким направлением вращения, при котором сила резания направлена снизу вверх (главное движение Dr). Зажим и разжим разрезаемого материала, а также его передвижение на мерную длину осуществляются с помощью гидравлических устройств. Для поддержания конца длинных заготовок станок снабжен подвижной тележкой. Удаление из зоны резания отрезанных заготовок проводится столом выгрузки и специальным сбрасывателем.

Отрезка заготовок осуществляется бесконечной ленточной пилой, устанавливаемой на двух дисках, один из которых является приводным, а другой натяжным.

В станках горизонтальной компоновки привод-

ной и натяжной диски установлены под углом 60° к горизонтальной плоскости. Рама снабжена специальными направляющими. В процессе резания усилие поддерживается на заданном уровне с замедлением при врезании пилы и выходе ее в конце реза. Для подачи и зажима заготовки установлены тиски с гидравлическим приводом.

На станках вертикальной компоновки кроме от-

резки можно проводить прорезание фасонных контуров, а также обработку абразивной или полировальной лентой. Достоинство – повышенная производительность, точность пропила и малая ширина реза (0,8...1 мм). Недостаток – быстрый износ и нередкие разрывы ленточного полотна.

181

Контрольные вопросы и задания

1.Дайте определение следующих параметров металлорежущих станков: производительность, технологические возможности, точность обработки, переналаживаемость, гибкость, безотказность, долговечность, надежность.

2.По каким признакам классифицируются металлорежущие станки?

3.Исходя из чего производится выбор оборудования для технологической операции?

4.Дайте классификацию токарных резцов.

5.Перечислите основные типы токарных, сверлильных и расточных

станков.

6.Перечислите основные узлы станков токарной группы

7.Перечислите назначение и основные виды фрез.

8.Дайте классификацию станков сверлильно-фрезерно-расточной группы по классам точности.

9.Что такое абразивная обработка? Перечислите основные виды абразивной обработки.

10.Перечислите основные типы шлифовальных станков.

11.Опишите особенности обработки зубчатых колес. Какое оборудование применяется?

12.Протяжные, строгальные, долбежные станки. Особенности их использования.

182

4. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН

Рассмотрим особенности технологии изготовления основных деталей, применяемых в машиностроении.

4.1 Технология изготовления валов

Валы относятся к классу деталей типа тел вращения с длиной, превышающей три диаметра.

В технологическом отношении валы подразделяют по размерам, конфигурации и точности. Валы, у которых отношение l к d меньше 12, относятся к валам жестким, если же это отношение больше 12, то валы – нежесткие. По конфигурации валы могут быть бесступенчатые, ступенчатые, цельные и пустотелые, гладкие и шлицевые, валы – шестерни, а также комбинированные валы, в разнообразном сочетании, приведенных выше групп. По форме геометрической оси валы могут быть прямыми, коленчатыми, кривошипными и эксцентриковыми (кулачковыми).

По точности валы разделяются на 4 группы:

1) валы особо точные – рабочие шейки изготавливаются по 4…5 квалитетам точности, остальные поверхности с допусками по 6...7 квалитетам точности;

2)валы точные – основные рабочие поверхности изготавливают по 6 квалитету точности, а остальные поверхности – по 8 квалитету;

3)валы нормальной точности – поверхности этих валов выполняют по 8 - 9 квалитету точности;

4)валы пониженной точности – поверхности основных размеров изго-

тавливают по 10…14 квалитету точности.

Требования к точности и качеству поверхностного слоя валов устанавливаются исходя из необходимости обеспечения того или иного эксплуатационного свойства (износостойкости, контактной жесткости, прочности посадки, усталостной прочности, герметичности, коррозионной стойкости), определяющего их надежность. Так, опорные шейки валов под подшипники качения должны обеспечивать требуемую прочность посадки с внутренним кольцом подшипника и усталостную прочность в опасном сечении, под подшипники скольжения – необходимую износостойкость и контактную жесткость. Посадочные шейки валов под зубчатые колеса – необходимую прочность посадки, рабочие поверхности кулачка – необходимую износостойкость. При работе в химически агрессивных и влажных средах поверхности валов должны обладать необходимой коррозионной стойкостью. Причем в некоторых случаях отдельные участки одной и той же поверхности валов, например, кулачки распределительных валов, могут работать при различных давлениях и скоростях, что вызовет неравномерный износ, и, следовательно, уменьшение долговечности изделия. Боковые поверхности зубьев и шлицев, наряду с износостойкостью, должны обладать у своего основания высокой усталостной

183

прочностью, в районе делительной окружности – контактной прочностью и т.д.

Все это должно отражаться в технических требованиях на изготовление валов. В настоящее время, исходя из функционального назначения, к валам предъявляются следующие требования:

1)допуск соосности и прямолинейности всех участков вала должна быть в пределах установленного допуска на размер – 0,03... 0,06 мм/м;

2)допуск на радиальное биение посадочных шеек валов к базирующим шейкам – 0,01 ... 0,03 мм;

3)допуск на осевое биение упорных торцов или уступов не должен быть более 0,01 мм на наибольшем радиусе;

4)допуск на параллельность шпоночных канавок или шлицев и оси не должна превышать 0,01 мм на 100 мм длины;

5)допуски на длину ступеней 0,05 ... 0,2 мм;

6)допуски на круглость и конусность обрабатываемых шеек вала

должны находиться в пределах 0,2…0,4 допуска на диаметр; 7) поверхности посадочных шеек валов под зубчатые колеса должны

быть обработаны с шероховатостью Ra 0,5 |

...2,0 мкм, под подшипники каче- |

||

ния – Ra 0,63 |

... 2,0 мкм, Sm = 0,04 ... 0,06 |

мм, tm = 45…50 %, под подшипники |

|

скольжения – |

Ra 0,2 ...0,5 мкм, Sm = 0,03 |

... |

0,05 мм, tm = 45…70 %, торцевые |

поверхности – |

Rz = 3,2 ...10 мкм; |

|

|

8)центровочные отверстия валов должны быть сохранены в готовых деталях, кроме случаев, оговариваемых техническими требованиями;

9)трещины, раковины и другие дефекты в материале заготовки не допускаются;

10)сварка валов не допускается;

11)особо ответственные валы должны проходить 100 % контроль твердости;

12)обработанные поверхности валов перед сдачей на склад должны быть покрыты антикоррозионной смазкой.

Выбор заготовок и технологических баз. На выбор метода получения заготовки оказывают влияние: материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали.

Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости. Себестоимость детали определяется суммированием себестоимости заготовки по калькуляции заготовительного цеха и себестоимости ее последующей обработки до достижения заданных требований качества по чертежу. Выбор заготовки связан с конкретным технико-экономическим расчетом себестоимости готовой детали.

При выборе технологических методов получения заготовок учитываются прогрессивные тенденции развития технологии машиностроения. Решение задачи формообразования деталей целесообразно перенести на заготовительную стадию и тем самым снизить расход материала, уменьшить долю затрат

184

на механическую обработку в себестоимости готовой детали.

Валы, в основном, изготавливают из конструкционных и легированных сталей (35,40,45,40Х, 50Х, 40Г2 и др.), которые должны обладать высокой прочностью, хорошей обрабатываемостью, малой чувствительностью к концентрации напряжений, а для повышения износостойкости должны подвергаться термической обработке.

Легированные стали по сравнению с конструкционными применяют реже ввиду их более высокой стоимости, а также повышенной чувствительности к концентрации напряжений. Производительность механической обработки валов во многом зависит от вида материала, размеров и конфигурации заготовки, а также от характера производства. Заготовки получают отрезкой от горячекатаных или холоднотянутых нормальных прутков и подвергают механической обработке. Заготовки такого вида применяют, в основном, в мелкосерийном и единичном производстве, а также при изготовлении валов с небольшим числом ступеней и незначительной разницей их диаметров. В производстве с достаточно большим масштабом выпуска, а также при изготовлении валов более сложной конфигурации со ступенями, значительно различающимися по диаметру, заготовки, целесообразно получать методами пластического деформирования. Эти методы (ковка, штамповка, периодический прокат, обжатие на ротационно-ковочных машинах, электровысадка), позволяют получать заготовки с минимальными припусками, что значительно повышает производительность механической обработки. При этом снижается металлоемкость, которая характеризуется коэффициентом использования металла:

kим = mд , mзаг

где mд – масса детали, тзаг – масса заготовки.

С увеличением масштаба выпуска особое значение приобретает эффективность использования металла и сокращение механической обработки. Поэтому в крупносерийном и массовом производствах преобладают методы получения заготовок с коэффициентом использования металла от 0,7 и выше (иногда до 0,95). Штучную заготовку из прутка целесообразно заменять штампованной, если коэффициент использования металла повышается не менее чем на 5%, учитывая при этом экономическую целесообразность других факторов.

При механической обработке валов на настроенных и автоматизированных станках приобретает большое значение и точность заготовки. Заготовки, полученные методом радиального обжатия, отличаются малыми припусками и высокой точностью. Сущность метода заключается в периодическом обжатии и вытягивании по уступам отрезанной от прутка цилиндрической заготовки путем большого числа последовательных и быстрых (примерно через 0,01 с) ударов несколькими специальными пуансонами. Радиальное обжатие заготовки производится как в горячем, так и в холодном состоянии.

185

Вследствие такого обжатия материал пластически деформируется и течет в осевом направлении, уменьшая поперечное сечение заготовки и придавая ей требуемую форму.

После радиального обжатия в холодном состоянии можно получить заготовки (в зависимости от диаметра) с точностью (0,02...0,20) мм и Ra = 0,63...3,2 мкм. При ротационной ковке заготовок в горячем состоянии точность снижается до ± 0,3 мм, а по длине до ± 1 мм (за исключением общей длины, где погрешность достигает 10 мм и более). Коэффициент использования металла в заготовках, полученных этим способом, составляет 0,85...0,95. Процесс высокопроизводительный, длительность операции 40...70 с. Заготовки небольших ступенчатых валов диаметром до 25 мм изготовляют сочетанием холодной высадки и прессованием (экструдинг-процесс), а именно: из штучной заготовки за несколько переходов высаживают ступенчатую часть, а затем вытягивают ту часть, диаметр которой меньше размера исходной прутковой заготовки.

Оригинальным процессом непрерывного изготовления заготовок ступенчатых валов и других деталей тел вращения переменного сечения по длине является поперечно-винтовая прокатка на трехвалковых станах. Работу станов можно полностью автоматизировать, включая движение подачи заготовки, ее нагрев, прокатку, резку на мерные заготовки, охлаждение готового проката, укладку и упаковку.

Особую группу валов представляют шпиндели, для изготовления которых применяют высокопрочный (магниевый) чугун, серый чугун СЧ15, СЧ21 и модифицированный чугун, значительно реже - стальные отливки. В зависимости от серийности производства в качестве заготовок для шпинделей применяют поковки, реже - стальные отливки, прутковый материал и трубы. Заготовки чугунных полых шпинделей получают центробежным литьем в металлические формы. В крупносерийном производстве заготовки стальных шпинделей целесообразно выполнять горячей высадкой на горизонталь- но-ковочных машинах или ковкой на ротационно-ковочных машинах.

Основными базами большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз, что очень важно при автоматизированном технологическом процессе. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий и торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на единых базах с установкой его в центрах.

При выполнении фрезерных и сверлильных операций в качестве баз чаще используются наружные цилиндрические поверхности вала.

Методы обработки валов. Обработку валов подразделяют на предварительную, как правило, осуществляемую в заготовительных цехах или отделениях, и окончательную, реализуемую в механических цехах.

К методам предварительной обработки валов относятся: резка, правка и центровка.

186

Резку заготовок из проката производят на металлических и гидравлических прессах, фрикционных плитах, специальных отрезных станках, станках для анодно-механической резки, резкой абразивными кругами. К перспективным методам резки заготовок относятся плазменная и лазерная.

Стальной прокат малой и средней прочности (σв = 300...900 МПа) при диаметре 20...30 мм и 60...80 мм экономически выгодно разрезать сегментными дисковыми пилами, при диаметрах 40...50 мм – на токарно-отрезных станках; из высокопрочных сталей (σв = 900...1200 МПа) при диаметре прутков 20...30 мм – на абразивно-отрезных станках, а при диаметрах 40...80 мм – на анодно-механических ленточных станках.

Правка заготовок валов может производиться в горячем и холодном состояниях. В зависимости от требуемой точности правку можно производить различными методами: правка в центрах токарного станка; правка под прессом; правка и калибровка на специальных правильно-калибровочных станках.

Центровка валов может осуществляться на различных станках: сверлильных, токарных, центровочных и фрезерно-центровочных. Перед зацентровкой валов обычно производят обработку их торцов. Крупные валы в условиях единичного и мелкосерийного производств зацентровывают по разметке на горизонтально-сверлильных (расточных) станках. Мелкие валы в условиях единичного и мелкосерийного производств зацентровывают обычно на токарных или вертикально-сверлильных станках.

В серийном, крупносерийном и массовом производствах зацентровку валов обычно производят на фрезерно-центровальных полуавтоматах. После предварительной обработки заготовки валов поступают в механические цеха, где производится обработка их наружных поверхностей вращения, шпоночных пазов, отверстий, нарезание резьб, правка центровочных отверстий.

Обработка наружных поверхностей вращения. Наружные поверхно-

сти вращения обрабатываются различными методами: точением, шлифованием, суперфинишем, полированием, притиркой, отделочно-упрочняющей обработкой поверхностно пластическим деформированием (ППД).

Точение обычно подразделяется на черновое, получистовое, чистовое и тонкое (алмазное). При черновом точении снимают большую часть общего припуска и напуск с приданием заготовке формы, приближающейся к форме детали. Достигаемая при этом точность: 12…14 квалитет, шероховатость – Rz = 60...200 мкм. Получистовое точение позволяет получить точность: 10…12 квалитет, шероховатость – R z= 10...80 мкм. Чистовое точение производят резцами при больших скоростях резания и малых подачах или широкими резцами при малых скоростях резания (v = 2...10 м/мин) и больших подачах S до 20 мм/об. с обеспечением точности по 8…10 квалитетам и шероховатости Ra = 0,8...2,5 мкм. Тонкое (алмазное) точение производится алмазными резцами или резцами, оснащенными твердым сплавом или керамикой, при высоких скоростях резания (v = 800...1000 м/мин) и малых подачах (S = 0,03...0,08 мм/об.). Оно позволяет обеспечить 6…7 квалитет точности и шероховатость Ra = 0,1...0,6 мкм. Тонкое (алмазное) точение, как правило, применяется для

187

отделочной обработки деталей из цветных металлов и сплавов (бронзы, латуни, алюминиевых сплавов и т.п.) и для деталей из высокопрочных чугунов и закаленных сталей.

Для повышения производительности труда при точении наружных поверхностей вращения применяется многорезцовая обработка.

Шлифование наружных поверхностей вращения может производиться периферией и торцом абразивных или алмазных кругов, конечными или бесконечными лентами и лепестковыми кругами. Шлифование, как и точение, может быть черновым, получистовым, чистовым и тонким, оно может осуществляться с продольной или радиальной подачей. Черновое шлифование обеспечивает 8…9 квалитеты точности и Rz = 5...12,5 мкм; получистовое – 7…8 квалитеты точности и Ra = 0,63...3,0 мкм; чистовое – 6…7 квалитеты точности и Ra = 0,2 ... 0,25 мкм; тонкое – 5…6 квалитеты точности и Ra =

0,05...0,25 мкм.

Для абразивной обработки бесступенчатых наружных поверхностей вращения широкое применение получил высокопроизводительный процесс бесцентрового шлифования. Для автоматического обеспечения точности размеров и шероховатости, как при точении, так и шлифовании, используются различные адаптивные системы управления процессами обработки.

Для повышения качества наружных поверхностей вращения применяют отделочную обработку: суперфиниширование, полирование, притирку.

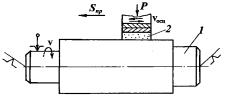

Суперфиниширование осуществляется мелкозернистыми абразивными или алмазными брусками за счет их осциллирующего движения в сочетании с вращением и продольной подачей детали или брусков (рис. 4.1). Суперфиниширование, как правило, осуществляется после чистового шлифования и позволяет получить 5-ый квалитет точности и Ra = 0,03...0,1 мкм, уменьшить на 50…80 % овальность, огранку и волнистость.

Рис. 4.1. Схема суперфиниширования:

1 – обрабатываемая деталь; 2 - суперфинишный брусок

Полирование, как правило, осуществляется мягкими кругами (войлок, фетр, парусина, кожа) с нанесенными на них мелкозернистыми абразивными или алмазными порошками, смешанными со смазкой. Для обработки наружных поверхностей вращения вместо кругов широко используются полировальные ленты. Достигаемая шероховатость Ra = 0,05 мкм. Точность и погрешность формы определяются предварительной обработкой.

В последнее время для полирования, а иногда и шлифования наружных поверхностей вращения применяют и магнитно-абразивную обработку (рис.

188