_Sysoev_TMS_-lekcii

.pdf

растворении металлов в неравномерном электрическом поле, когда растворение металла происходит преимущественно с острых кромок и заусенцев. Качество обработки в этом случае значительно выше, чем при механической. Особенно эффективна ЭХО при удалении заусенцев и притупления острых кромок в труднодоступных местах (например, в корпусных деталях автоматики с пересекающимися каналами).

Электрохимическая обработка основана на явлении анодного растворения заготовки по закону Фарадея при пропускании электрического тока через раствор электролита.

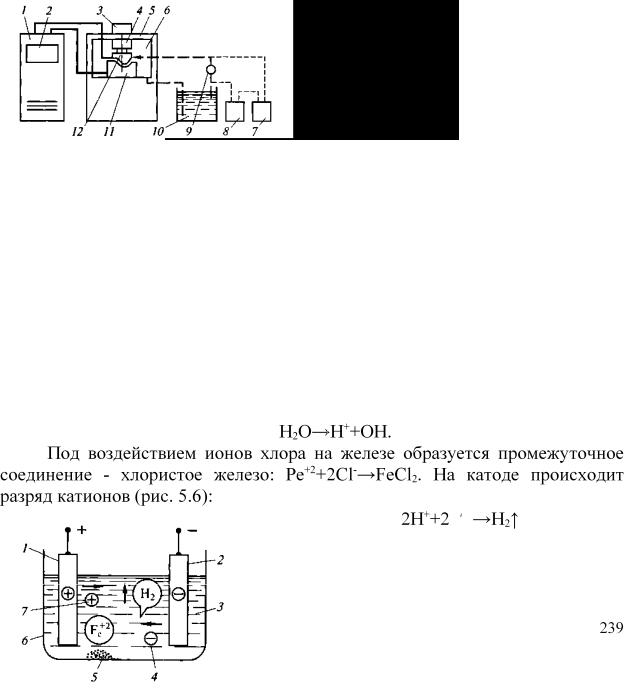

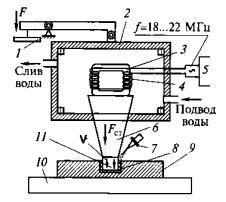

Оборудование для размерной ЭХО (рис. 5.5) включает в себя следующие элементы: несущую конструкцию 5 с рабочей камерой 6; электрод-инструмент 12, установленный в шпинделе станка 4; устройство подачи шпинделя 3; гидравлическую систему, состоящую из бака 10, насоса 9, устройства очистки (фильтры грубой и тонкой очистки) 8 и регенерации 7 электролита; дроссельную и контрольную аппаратуру; источник питания 1 и блок управления 2.

Рис. 5.5. Принципиальная конструктивная схема электрохимического станка

После установки и закрепления заготовки 11 на столе станка электродинструмент 12 подводится к ней на расстояние, равное начальному межэлектродному промежутку. Включается насос и начинается прокачка электролита через межэлектродный промежуток. Подача (постоянная или изменяющаяся по заданному закону) сообщается катоду-инструменту и на межэлектродный промежуток подается рабочее напряжение.

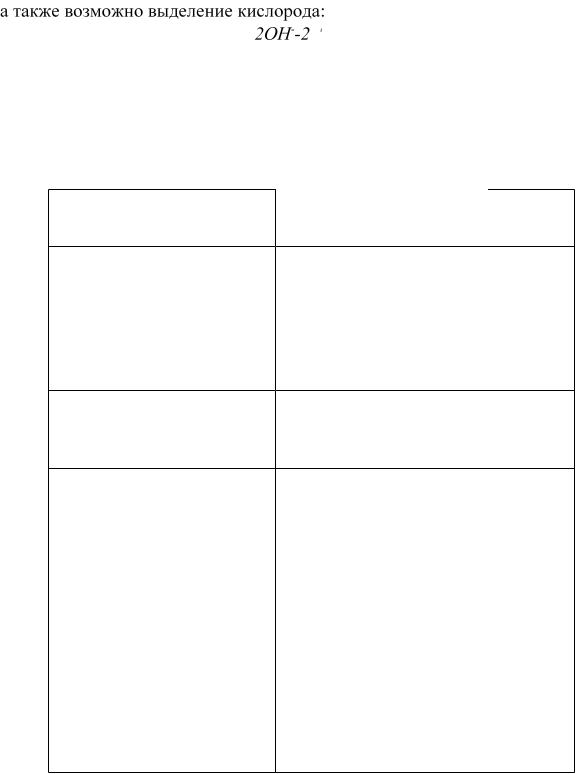

Химические реакции, протекающие в межэлектродном промежутке, зависят во многом от свойств обрабатываемого материала. Так, при обработке сталей основные электродные реакции при электролизе железа в водном растворе хлористого натрия описываются уравнениями

NaCl→Na++Cl,

Рис. 5.6. Схема электролиза железа в растворе NaCl:

1 – анод; 2 – катод; 3 – электролит; 4 – анод Сl-, ОН-; 5 – осадок Fe(OH)3; 6 – ванна; 7 – катионы Na+, H+

В результате анодных реакций имеем:

Fe2++2Cl-+2Na++2OH-→Fe(OH)2+2NaCl,

Fe(OH)2+OH-→Fe(OH)3,

→H2O+O,

O+O→O2↑.

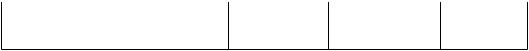

Выбор электролита в соответствии с ГОСТ определяется типом обрабатываемого материала (табл. 5.2). В табл. 5.3 дана характеристика эффективности применения ЭХО.

Таблица 5.2

Рекомендуемые водные растворы электролитов для ЭХО

Обрабатываемый |

Химический |

Концентрация |

|

электролита, |

ГОСТ |

||

материал |

состав |

г/л |

|

|

|

|

|

Стали: |

NaCl |

100…200 |

13830-84 |

углеродистые |

|||

легированные |

КС1 |

150…200 |

4234-77 |

коррозионно-стойкие |

Na2SO4 |

150 |

4166-76 |

(12Х18Н9Т, 12Х18Н10Т) |

|

|

|

инструментальные |

NaCl |

150…200 |

13830-84 |

(5ХНВА, ЗХ2В8, 5ХНВ) |

NaNO3 |

20…100 |

4168-79 |

марганцовистые |

NaNO3 |

150…250 |

41688-79 |

(ЗОХ10Г10 и др.) |

Na2SO4 |

50…100 |

4166-76 |

|

NH4C1 |

10…50 |

3773-72 |

|

NaCl |

150…200 |

13830-84 |

Сплавы: |

|

|

|

жаропрочные (ЭИ617, |

NaCl |

50…200 |

13830-84 |

ЭИ929А, ЖС6КП) |

NaCl |

50…150 |

13830-84 |

|

NaNO3 |

20…50 |

4168-79 |

|

NaNO3 |

100…300 |

4168-79 |

алюминиевые |

NaNO3 |

150…250 |

4168-79 |

|

NaCl |

100…200 |

13830-84 |

|

NaCl |

80 |

13830-84 |

|

KNO3 |

120 |

4217-77 |

титановые (ВТ8, ВТЗ-1) |

NaCl |

50 |

13830-84 |

(ВТЗ-1, ВТ6, ВТ8, ВТ9, ВТ15) |

KNO3 |

50 |

4217-77 |

|

KBr |

10 |

4160-74 |

|

Na2SO4 |

5 |

4166-76 |

(ОТ4, ТС-5) |

NaCl |

50 |

13830-84 |

|

KNO3 |

100 |

4217-77 |

|

NaCl |

200 |

13830-84 |

240

Молибден и его сплавы |

NaOH |

100 |

2263-79 |

|

KNO3 |

100 |

4217-77 |

241

|

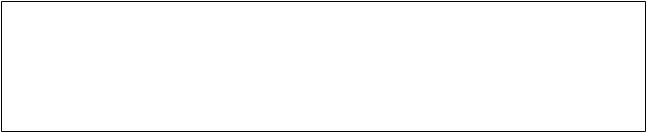

Таблица 5.3 |

Производительность и качество обработки |

|

Межэлектродный промежуток, мм |

0,05…0,3 |

Скорость подачи электрода, мм/мин |

0,1…20 |

Точность обработки поверхностей, мм: |

|

двухмерных |

0,05…0,2 (0,02…0,05 при импульсной ЭХО) |

трехмерных |

0,1 (при импульсной ЭХО) |

Шероховатость поверхности Ra, мкм |

0,1…2,5 |

Производительность обработки, мм3/1000А |

1 200…2 500 |

Основные преимущества ЭХО:

–возможность обработки металлов и сплавов любой твердости и вязкости;

–высокая скорость удаления материала;

–отсутствие зависимости скорости растворения от площади обрабатываемой поверхности и ее формы;

–отсутствие силового воздействия инструмента на деталь, создающее возможность обработки детали малой жесткости;

–отсутствие металлургических изменений в обрабатываемом материале, наклепа и остаточных напряжений в поверхностном слое (качество поверхности после ЭХО не требует или требует минимальной последующей финишной обработки);

–высокая производительность процесса, так как растворение происходит сразу на всей обрабатываемой поверхности;

–возможность формообразования сложной формы путем прямого копирования формы поверхности катода;

–отсутствие износа электрода-инструмента, если нет коротких замыканий в рабочем зазоре;

–возможность механизации и автоматизации оборудования.

5.3 Ультразвуковая обработка

При производстве деталей ультразвуковая обработка (УЗО) занимает важное место, обеспечивая высокую эффективность изготовления форм из твердых хрупких керамик и графита для точного литья. Другое направление применения – ультразвуковая очистка труднодоступных поверхностей деталей автоматики на специальных технологических установках типа УЗГ-

016.

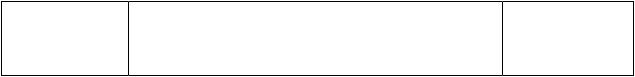

Размерная УЗО деталей основана на принципе механического разрушения (выкалывания) микрочастиц материала заготовки абразивными зернами при ударе по ним торца инструмента, колеблющегося с ультразвуковой частотой (рис. 5.7). В результате контакта под действием постоянной силы прижима в материале заготовки образуются углубления, соответствующие профилю торца инструмента.

242

Рис. 5.7. Схема УЗО:

F - сила подачи; Fст - статическая нагрузка на инструмент; v - скорость главного движения; 1 – противовес; 2 – корпус; 3 – магнитострикционный преобразователь; 4 – обмотка; 5 – ультразвуковой генератор; 6 – концентратор; 7 – сопло для подачи абразивной суспензии; 8 – абразив; 9 – деталь; 10 –

стол станка; 11 – инструмент

В качестве источника ультразвуковых колебаний применяют магнитострикционные, пьезокерамические и ферритовые преобразователи. В магнитострикционных преобразователях использован эффект магнитострикции (эффект Джоуля), заключающийся в способности ферромагнитных материалов изменять свои геометрические размеры под действием переменного магнитного поля. Наибольшей магнитострикционной деформацией обладают железокобальтовые сплавы (пермендюр), сплавы алюминия с железом (альфер) и никель.

Магнитострикционный преобразователь представляет собой пакет или стержень, набранный из тонких пластин ферромагнитного материала. Для создания магнитного поля имеется одна или несколько обмоток. Переменное электромагнитное поле в преобразователе создается электронным устройством. Амплитуда колебаний преобразователя максимальна в резонансном режиме: при совпадении частоты колебаний электромагнитного поля с собственной частотой механических колебаний преобразователя. Однако и в этом случае амплитуда колебаний торца магнитострикционного преобразователя оказывается небольшой (А = 0,005...0,008 мм). Поэтому к торцу преобразователя крепится акустический трансформатор скорости (концентратор) резонансной длины (обычно 1/2 длины волны). Концентраторы трансформируют малые амплитуды на большой площади в большие амплитуды на меньшей площади, для чего им придают специальную форму (экспоненциальную, ступенчатую, коническую и др.). К узкому торцу концентратора крепится инструмент требуемой формы. Магнитострикционной преобразователь за счет потерь на гистерезис и вихревые токи нагревается, поэтому его необходимо охлаждать, что осуществляется проточной водой.

Для создания статической нагрузки (силы прижима F) на инструмент корпус вместе с колебательной системой уравновешен относительно станины станка посредством противовеса. Под действием силы F акустическая головка перемещается по направляющим станка и прижимает рабочий инструмент к обрабатываемой детали.

Качество УЗО свободными абразивными зернами зависит от состава абразивной суспензии, которая содержит (в массовых долях): 20...40%

243

абразивного материала, 1...2% ингибитора коррозии (NaNO2), остальное –

воду (Н2О).

В качестве абразивных материалов применяют порошки карбида бора (1...80 мкм), ультрадисперсные порошки (0,1...1,0 мкм) и нанопорошки (<0,1 мкм). Для обработки материалов со сравнительно невысокой твердостью (стекло, феррит, германий и др.) могут быть использованы более дешевые абразивы (электрокорунд и карбид кремния), а для обработки деталей из алмаза – алмазный порошок.

Оптимальные условия обработки обеспечиваются при работе на нижней границе ультразвукового частотного диапазона f = 18...20 МГц.

Отколотые микрочастицы обрабатываемого материала за счет ударного внедрения абразивных зерен удаляются при циркуляции рабочей жидкости. При этом происходит смена абразива в рабочей зоне.

Производительность Q, качество поверхности, точность и износ инструмента зависят от многих акустических и технологических параметров: амплитуды и частоты колебаний инструмента, физико-математических свойств обрабатываемого и абразивного материалов, зернистости абразива, кинематической схемы обработки, площади и формы инструмента, силы прижима инструмента к обрабатываемой заготовке, глубины обработки и др.

Производительность УЗО Q оценивают по объему материала, удаляемого в единицу времени.

Амплитуда колебаний инструмента ограничивается минимальными значениями А = (15...20).10-3 мм (при меньших амплитудах процесс обработки нестабилен) и максимальными значениями А = (40...50).10-3 мм (из-за усталостного разрушения инструмента).

Значительное влияние на производительность УЗО оказывают материал и зернистость абразивных зерен. С увеличением размеров зерен до 60...100 мкм производительность повышается. При дальнейшем росте зернистости производительность снижается. Производительность также возрастает при вращении заготовки или инструмента и при принудительной подаче абразивной суспензии. Дальнейшего увеличения производительности можно достичь при нагнетании абразивной суспензии под давлением 0,3 МПа с одновременным повышением силы рабочей подачи до 390 Н.

Шероховатость поверхностей при УЗО свободными абразивными зернами в большой степени зависит от их зернистости. Минимальная шероховатость Ra = 1,25...0,40 мкм достижима при использовании в качестве шлифовальных материалов микрошлифпорошков зернистостью М14...М18 и амплитуде колебаний А = 7,5...10 мкм. Применение тонких шлифовальных микропорошков позволяет получать поверхности с шероховатостью Ra = 0,2 мкм.

Точность размеров и формы при УЗО свободными абразивными зернами в большой степени зависит от зернистости применяемого шлифовального материала, стабильности зазора между боковыми поверхностями рабочей части инструмента и обрабатываемых элементов заготовки, ее длины, наличия боковых составляющих продольных колебаний

244

инструмента, способа подвода абразива в зону обработки, степени износа инструмента. Характерные погрешности формы при УЗО свободным абразивом приведены в табл. 5.4.

Таблица 5.4

Характерные погрешности формы при УЗО свободным абразивом

Вид погрешности |

Причина возникновения |

Способ предотвращения |

|||||||

Завалы |

на |

входе |

Наличие |

боковых |

Снижение скорости рабочей |

||||

инструмента в заготовку |

составляющих |

|

подачи; |

приклеивание |

на |

||||

|

|

|

ультразвуковых |

колебаний; |

плоскости |

|

заготовки |

||

|

|

|

длительное |

воздействие |

специальной накладки |

|

|

||

|

|

|

абразивных зерен |

|

|

|

|

|

|

Некруглость |

обработанных |

Наличие |

боковых |

Отладка |

|

колебательной |

|||

отверстий |

|

|

составляющих |

|

системы |

|

|

|

|

|

|

|

ультразвуковых колебаний |

|

|

|

|

|

|

Непрямолинейность |

|

Длительное |

воздействие |

Максимально |

возможное |

||||

боковых поверхностей |

зерен |

|

сокращение |

времени |

|||||

|

|

|

|

|

воздействия |

абразивной |

|||

|

|

|

|

|

суспензии |

|

|

|

|

Сколы |

на |

выходе |

Хрупкость обрабатываемых |

Приклеивание заготовки |

к |

||||

инструмента из заготовки |

материалов |

|

стеклянной |

подкладке; |

|||||

|

|

|

|

|

снижение |

скорости и |

силы |

||

|

|

|

|

|

рабочей |

подачи в |

конце |

||

|

|

|

|

|

обработки |

|

|

|

|

Ультразвуковая обработка свободными абразивными зернами позволяет проводить такие технологические операции, как отрезка, вырезание, объемное копирование, прошивка отверстий, шлифование, удаление заусенцев и очистка поверхностей.

5.4Лазерная обработка материалов

Впроизводстве изделий широко применяют лазерную обработку для получения отверстий, для перфорации; при изготовлении фильтров (в том числе тонкой очистки); для раскроя листов из титановых сплавов, коррозионно-стойких сталей и композиционных материалов (табл. 5.5).

Таблица 5.5

Общая характеристика процессов лазерной обработки поверхности заготовок

Процесс |

Физическая сущность |

Особенности процесса |

Достигаемый |

||

эффект |

|||||

|

|

|

|

||

1 |

|

2 |

3 |

4 |

|

|

Фазовые превращения |

Сканирование луча по |

Рост |

||

Термообработка |

в |

поверхностных |

поверхности |

износостойкости |

|

|

слоях |

|

|

до 10 раз |

|

Легирование |

Включение |

Предварительное |

|

||

245

легирующих атомов в |

нанесение |

легирующих |

|

кристаллическую |

элементов на поверхность |

||

решетку |

материала |

|

|

заготовки |

|

|

|

246

Окончание табл. 5.5

1 |

2 |

|

|

3 |

|

4 |

|

|

Образование |

Предварительное нанесение |

Получение |

|

|||

|

диффузионной связи |

порошка и его расплавление |

поверхностных |

||||

|

материала заготовки с |

на поверхности; введение |

слоев |

с |

|||

Нанесение |

материалом слоя |

порошка |

в расплавленную |

заданными |

|

||

поверхностных |

|

зону |

на |

поверхности; |

свойствами |

|

|

слоев |

|

расплавление |

стержней |

на |

|

|

|

|

|

поверхности |

заготовки; |

|

|

||

|

|

вдувание порошка в |

луч |

|

|

||

|

|

газового лазера |

|

|

|

||

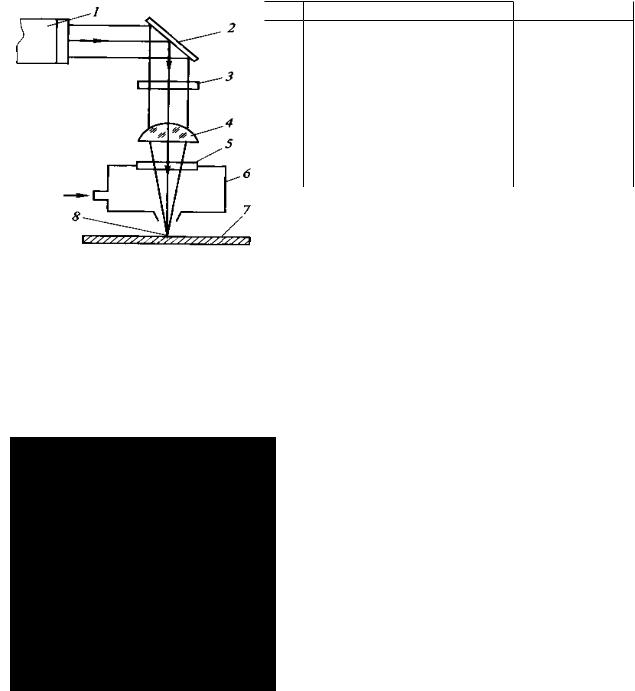

Суть лазерной обработки состоит в энергосиловом воздействии монохроматического излучения на обрабатываемый материал (рис. 5.8). При формировании лазерного луча оптическим квантовым генератором под действием электромагнитного импульса в твердой, жидкой или газообразной рабочей среде происходит переход большинства атомов (ионов) в неустойчивое состояние на более высокий энергетический уровень. Система зеркал обеспечивает накопление энергии путем многократного повторения воздействия на атомы (ионы). В момент спонтанного излучения большая часть накопленной энергии превращается в мощный световой импульс.

Рис. 5.8. Схема лазерной резки с подачей газовой струи в зону воздействия

лазерного луча:

1 – лазер; 2 – зеркало; 3 – |

заслонка; |

4 – линза; 5 – окно; 6 – |

камера; |

7 – изделие; 8 – точка фокуса |

|

Технологические параметры лазерной обработки определяются энергетическими характеристиками луча лазера, оптического квантового генератора и условиями взаимодействия лазерного луча с обрабатываемым материалом. Общая энергия может не превышать нескольких джоулей, однако пиковая мощность может достигать нескольких тысяч мегаватт.

Например, для твердотельных лазеров на основе стержневых кристаллов синтетических рубинов в результате облучения кристалла светом мощной газоразрядной лампы (стадия накачки) примесные ионы возбуждаются и передают избыток энергии кристаллической решетке (стадия безызлучательного перехода). Далее ионы возвращаются на основной

247

уровень, излучая свет с длиной волны λ ~ 0,7 мкм. Малая расходимость луча дает возможность получить очень малые площади рабочей зоны (пересечение луча с обрабатываемой поверхностью). Высокая монохроматичность определяет высокую степень когерентности луча, позволяет сфокусировать его оптическими методами и реализовать очень высокие плотности энергии (до 1012 Вт/м2).

Взаимодействие лазерного излучения с материалом характеризуется поглощением световой энергии, переходом ее в тепловую и быстрым местным разогревом материала. Общепринятым является тепловой механизм разрушения, при котором наряду с объемными термическими напряжениями на материал также действует мощное давление света.

Рабочее вещество (тело) в твердотельных лазерах - синтетические кристаллы или стекла. Синтетические кристаллы (рубин, гранат) содержат специально вводимые примеси атомов хрома (Сг), неодима (Nd), тулия (Тm) или гольмия (Но). В неодимовом стекле атомы Nd равномерно распределены по объему.

В фокусе луча на поверхности заготовки возникают чрезвычайно высокие температуры и давление. Так, лазер энергией в 1 Дж позволяет получить высокую интенсивность теплового потока, обеспечивающую температуру в точке приложения луча 5500...9000° С, что ведет к расплавлению и превращению в пар любого обрабатываемого материала. Наряду с этим фокусировка луча обеспечивает высокую точность обработки, а кратковременность процесса устраняет вредные химические реакции (например, окисление на воздухе активных металлов), обеспечивая хорошее качество поверхностного слоя.

Перечисленные свойства дают возможность использовать лазерную обработку для получения отверстий, пазов и щелей малых размеров и резки материалов большой прочности и твердости по заданному контуру. Обработка лазером обеспечивает высокую производительность (съем металла достигает 0,1 см3/мин). Луч проникает в отверстие диаметром 0,05 мм в алмазе на глубину 6 мм за 200 мс, создавая температуру 5300° С.

Разделение материала лазером может быть выполнено тремя способами:

-резкой, т. е. полным удалением материала по линии разреза;

-скрайбированием, т. е. частичным удалением материала, например, при образовании системы отверстий малого диаметра по линии разделения с последующим разломом (используется для разделения керамик, которые вследствие низкой теплопроводности склонны к перегреву и разрушению под действием высоких термических напряжений, возникающих при непрерывной резке);

-термораскалыванием, используемым для разделения хрупких материалов (при движении луча по поверхности нагрев вызывает напряжения, приводящие к образованию локальных трещин; разделение материала проводится разломом по линии действия источника теплоты).

Основные преимущества лазерной резки:

248