_Sysoev_TMS_-lekcii

.pdfрой они делаются. Различают следующие группы абразивных инструментов:

–инструмент на жесткой основе (круги, головки, сегменты, бруски);

–инструмент на гибкой основе (эластичные круги, шкурки, ленты);

–пасты и свободные абразивные зерна.

Главным компонентом инструмента на жесткой, гибкой основе или паст для любого из многочисленных видов абразивной обработки является зерно из абразивного материала.

Абразивные материалы – это вещества, обладающие повышенной твердостью и применяемые в массивном или измельченном состоянии. Они подразделяются на природные (естественные) и искусственные (синтетические). Рассмотрим эти материалы подробнее.

К природным абразивным материалам относятся природный (натуральный) алмаз, корунд, кремень, гранат.

Искусственные абразивные материалы – это электрокорунд, карбиды кремния и бора, синтетические алмазы, кубический нитрид бора (эльбор).

Другим важнейшим компонентом абразивных инструментов на жесткой основе являются связующие вещества (связки). Они предназначены для закрепления абразивных зерен и наполнителя и оказывают большое влияние на эффективность работы абразивных зерен. Применяют связки двух типов: органические и неорганические.

Характеристики абразивных инструментов и их маркировка. Абра-

зивные инструменты на жесткой основе, помимо сведений об абразивном материале и связке, характеризуются следующими параметрами: твердостью, структурой, классом точности и классом неуравновешенности.

Твердость характеризует способность связки инструмента удерживать абразивные зерна.

По структуре абразивные инструменты разделяются на 12 групп, которым присваиваются номера от 1 до 12. Чем выше номер, тем меньше зерен, больше связки и пор.

Класс точности инструмента зависит от требований к зерновому составу, предельным отклонениям поверхностей, их взаимному расположению, наличию сколов, трещин и раковин.

Шлифовальные круги имеют три класса точности: АА, А и Б, остальные инструменты – два класса: А и Б.

Маркировка абразивных инструментов, включают следующие сведе-

ния:

а) природу абразивного материала (буквенный символ):

―nA – материал на основе электрокорунда, где n – цифра, характеризующая конкретный материал;

―nС – материал на основе карбида кремния, где n – цифра, характеризующая конкретный материал;

―КБ – материал на основе карбида бора;

―А – алмаз природный;

―АС – алмаз синтетический;

―АР – алмаз синтетический поликристаллический;

159

―В – алмаз типа баллас, К – типа карбонадо, С – типа спек (это дополнительный индекс);

―АМ, АСМ – алмазные микропорошки нормальной абразивной способности;

―АН, АСН – алмазные микропорошки повышенной абразивной производительности;

―АМ, АН, АСМ, АСН (с добавлением цифрового индекса, обозначающего процентное содержание зерен крупной фракции) – субмикропорошки;

―Л – эльбор;

―ЛО – эльбор обычной механической прочности;

―ЛП, ЛКВ – эльбор повышенной прочности;

―ЛД – поликристаллический эльбор;

―ЛМ – микрошлифпорошок эльбора;

―ЛОМ, ЛОС – эльбор с покрытиями;

―КР, КРМ (кубонит) – монокристаллический и металлизированный

эльбор; б) размеры абразивных зерен (числовой индекс);

Шлифовальные материалы по размерам зерна основной фракции разделены на четыре группы:

―шлифзерна – от 2 000 до 160 мкм;

―шлифпорошки – от 125 до 40 мкм;

―микрошлифпорошки – от 63 до 14 мкм;

―тонкие микрошлифпорошки – от 10 до 3 мкм.

в) дополнительно в обозначения включают буквенные индексы, характеризующее процентное содержание основной фракции: В (высшее), П (повышенное), Н (нормальное), Д (допустимое);

Особенности шлифовальных станков. Шлифовальные станки (ШС) ра-

ботают абразивным инструментом. В парке МРС они составляют около 20%,

ав массовом производстве доля ШС достигает 60%.

Спомощью ШС выполняются высокопроизводительные операции по обдирке отливок, отрезке, шлифованию из целого прутка высоколегированного материала, спиральных и шпоночных канавок, специальных и сложных профилей и т.д.

Кинематический процесс шлифования на всех типах ШС осуществляется путем вращения шлифовального круга и вращения или перемещения обрабатываемой заготовки относительно рабочей поверхности круга (периферии или торца). Относительное перемещение заготовки осуществляется по прямолинейной или дуговой траектории.

По мере износа шлифовальных кругов в процессе работы снижаются их окружные скорости и прочность, поэтому износ кругов допускается не более 20% диаметра. В связи с высокой вероятностью разрыва кругов при работе в станках предусматривают надежную защиту зоны обработки и блокировку открывания защитного кожуха.

Для обеспечения высокой точности обработки ШС оснащаются приборами активного контроля размера и системы адаптивного управления (в

160

большинстве случаев – по мощности главного привода). При работе с повышенными режимами шлифования (более 30 с-1) для лучшего отвода шлама необходима подача увеличенного количества смазочно-охлаждающей жидкости (СОЖ) в зону резания под давлением 0,5...1 МПа.

Круглошлифовальные станки. Круглошлифовальные станки (КШС) предназначены для обдирочной и чистовой обработки наружных поверхностей. В них используются шлифовальные и алмазные круги, которые обеспечивают высокую точность размеров и геометрической формы и малую шероховатость поверхностей детали.

В зависимости от основных перемещений заготовки относительно круга различают шлифование: осциллирующее (проходное), врезное и комбинированное. При осциллирующем шлифовании круг изнашивается более равномерно и не оказывает заметного влияния на прямолинейность образующей. Достигается наилучший параметр шероховатости поверхности и минимальное тепловыделение. При врезном шлифовании изнашивание круга непосредственно влияет на форму образующей. Врезное шлифование применяют для обработки поверхностей, ограниченных буртами, ступенчатых и фасонных форм, также при необходимости одновременно шлифовать шейку и торец. При комбинированном шлифовании цилиндрическая часть шлифуется осциллирующим методом, а торцовая поверхность – врезным.

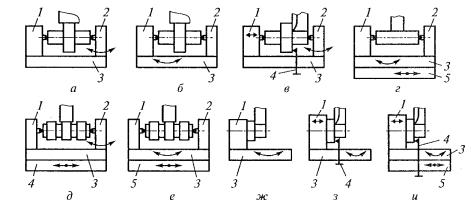

Метод шлифования, способ базирования и назначение станка определяют его компоновку. Основные компоновочные схемы КШС приведены на рис. 3.40. Здесь дуговыми стрелками отмечены узлы, которыми проводится регулировка и настройка углового положения, прямыми стрелками — линейного положения детали относительно круга.

Рис. 3.40. Основные схемы круглошлифовальных станков:

а… в – центровые с одним столом; г… и – центровые с двумя столами; 1 – передняя бабка; 2 – задняя бабка; 3, 5 – столы; 4 – позиционирование осевого положения круга

Компоновки станков, в которых относительное перемещение вдоль оси заготовки и подача осуществляются кругом, применяются достаточно редко для обработки заготовок большого диаметра и массы.

Станок может дополнительно комплектоваться для внутреннего шли-

161

фования.

Шлифовальная бабка КШС представляет собой корпус жесткой конструкции, в котором смонтирован шпиндель. Подача бабки осуществляется по комбинированным направляющим (плоская и призматическая), выполненных в виде направляющих качения или скольжения.

Внутришлифовальные станки. Внутришлифовальные станки (ВШС) предназначены для круглого внутреннего шлифования сквозных и глухих отверстий с образующей прямолинейной и конической формы. На этих станках можно также проводить подшлифовку торцов.

На рис. 3.41 приведены схемы внутреннего шлифования, на которых указаны движения станка и заготовки. Наиболее распространенными являются схемы обработки, когда деталь вращается вокруг оси обрабатываемой поверхности, поперечная подача осуществляется перемещением либо шлифовального круга, либо детали (рис. 3.41, а… в).

Рис. 3.41. Схемы внутреннего шлифования:

а– цилиндрического открытого отверстия с подачей Ds2 вдоль образующей;

б– отверстия или отверстия и торца одновременно (подача Ds2 отсутствует);

в– отверстия и торца двумя различными кругами; г – бесцентровое на

башмаках; д – планетарное

При шлифовании открытых (сквозных) отверстий с прямолинейной образующей осуществляется относительное прямолинейное перемещение вдоль оси круга – осцилляции (Ds2). Для закрытых и профильных поверхностей шлифование выполняется методом врезания (без движения Ds2).

На специальных ВШС скорость резания составляет 50...60 м/с; на отдельных типах станков – до 70 м/с. Шлифовальный круг 6 монтируется на электрошпинделе или шпинделях с ременным приводом.

Абразивный шлифовальный круг вследствие малой стойкости правится в каждом цикле, а эльборовый круг – через 30…50 циклов специальным устройством правки круга, расположенного на станке.

Плоскошлифовальные станки. Различают две основные группы плоско-

162

шлифовальных станков: шлифование периферией круга и шлифование торцом круга. По степени автоматизации эти станки подразделяют на универсальные, полуавтоматические и автоматические.

Метод шлифования периферией круга обеспечивает высокую точность обработки, но малопроизводительный. Метод шлифования торцом круга высокопроизводительный вследствие большой дуги контакта круга с деталью. Однако благодаря большим нагрузкам в зоне резания происходит нагрев детали, снижающей точность обработки.

Плоскошлифовальные станки, работающие периферией круга, применяют в условиях единичного, мелкосерийного и среднесерийного производства; станки, работающие торцом круга с прямоугольным столом – в мелкосерийном и среднесерийном производстве; станки-автоматы с двумя и более шлифовальными шпинделями, работающие торцом круга с круглым столом – в крупносерийном производстве; двухсторонние торцошлифовальные автоматы – в крупносерийном и массовом производстве.

В процессе работы станка постоянно контролируется размер обрабатываемых деталей и положение базового шлифовального круга.

Станки бесцентрового шлифования. Использование при обработке в качестве базовой шлифуемой поверхности позволяет резко увеличить жесткость системы инструмент-деталь и повысить производительность и точность обработки. Для ряда деталей это является единственным способом обеспечения требуемой точности.

Бесцентровое шлифование используется как черновой способ обработки валов и прутков, так и в качестве отделочной операции для прецизионных деталей из различных материалов с точностями менее 1 мкм в диапазоне диаметров 0,5...320 мм и более и длиной до нескольких метров. В практике встречается несколько схем обработки деталей методом бесцентрового шлифования.

При всех методах бесцентрового шлифования для обеспечения точности и необходимости условий резания требуются подналадка на размер и правка круга с компенсацией на измененные размеры. Подналадка на размер обрабатываемой заготовки осуществляется либо на основании проводимых измерений, либо через определенное время обработки, либо после шлифования, установленного опытном путем числа деталей. Правка шлифовального круга и компенсация его размера осуществляются аналогичным образом.

Абразивно-экструзионная обработка заключается в экструзии вдоль обрабатываемых поверхностей вязкоупругих рабочих сред (РС), наполненных абразивными зернами, который позволил существенно расширить технологические возможности обработки труднодоступных поверхностей сложнопрофильных деталей. Исследования этого метода, проведенные в специализированной лаборатории абразивно-экструзионной обработки Сибирского государственного аэрокосмического университета (СибГАУ) [15], показали предпочтительность использования этого способа для обработки поверхностей труднодоступных каналов по сравнению с другими видами финишной технологии. Доказано, что процесс взаимодействия абразивных зерен в мат-

163

рице происходит на уровне микровыступов, поэтому процесс микрорезания схож с процессом хонингования.

Метод заключается в экструзии абразивных смесей из одной рабочей камеры в другую и обратно под давление до 12 МПа вдоль поверхности, подвергаемой обработке. В качестве носителя абразивных зерен применяют различные каучуки и пасты с активными добавками (рис. 3.42).

Рис. 3.42. Схема абразивно-экструзионной обработки:

1 – канал в заготовке; 2, 3 – нижний и верхний рабочие камеры; 4 – абразивная смесь (рабочая среда)

Основой РС служит каучук синтетический термостойкий по ГОСТ 14680–74 , нитролигнин и др. В каучук добавляют мелкодисперсный фторопласт Ф-4 ТУ 10П176-86 до 10%, а при равномерном перемешивании в результате механо-химической реакции получают блок-полимеры, обладающие лучшими по сравнению с исходными материалами физическими свойствами.

Процесс экструзии рабочей смеси при АЭО предполагает наличие сил, проталкивающих ее через каналы в заготовке под действием поршня или гибкой мембраны, либо перемещение детали в рабочей смеси. Наиболее широкое применение получила экструзия РС через каналы закрепленной детали. Под действием давления РС на входе в канал детали формируется сжатый абразивный «жгут», который при движении отслеживает контуры канала. На поверхности абразивного «жгута» находятся активные абразивные зерна, контактирующие с поверхностью канала, вследствие чего при движении снимается определенный слой материала.

Процесс резания существенно отличается от процессов, происходящих при обработке незакрепленным абразивным зерном не только вышеприведенной спецификой абразивного «жгута» при течении через канал, но и отсутствием жесткого инструмента, определяющего геометрическую форму и точность исполнения окончательных размеров.

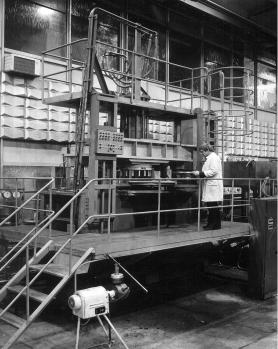

Для абразивно-экструзионной обработки применяют специальное обо- рудование (рис. 3.43), содержащее корпус, на котором смонтированы два блока рабочих гидроцилиндров. Каждый блок гидроцилиндров имеет управляющую и рабочую полость. Верхний блок гидроцилиндров перемещают относительно нижнего траверсой и между ними устанавливают приспособление с деталью, обеспечивающее прохождение абразивной смеси только по каналам, которые должны подвергаться отделке. После замыкания траверсой рабочей зоны включают работу установки в автоматическом режиме. При этом рабочая смесь перемещается под давлением до 12 МПа из нижнего рабочего цилиндра через зону обработки в верхний рабочий цилиндр и обратно (один цикл). Установка отключается после набора заданного количества циклов.

164

Управление работой установки осуществляется от пульта посредством переключения гидроклапанов, тем самым изменяя нправление подачи масла от насосной станции к исполнительным механизмам установки.

Рис. 3.43. Общий вид установки УЭШ-350

3.2.4Обработка зубчатых колес

Взависимости от вида зубчатого венца, требований по точности и производительности используются соответствующие методы обработки и зубообрабатывающие станки. Этими факторами объясняется широкая номенклатура станков, действующих в промышленности.

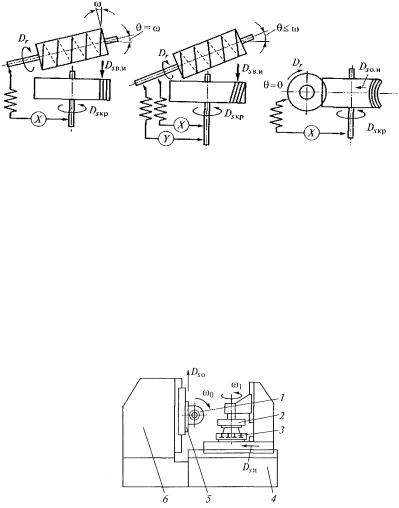

Различают две основные группы зубообрабатывающих станков: станки, работающие по методу копирования, и станки, работающие по методу обката. Схемы профилирования зубчатых эвольвентных поверхностей показаны на рис. 3.44.

Для образования впадины между зубьями методом копирования (рис. 3.44, а) фасонный резец обрабатывает впадину так, что образуются две боковые поверхности двух соседних зубьев. Следующая впадина получается аналогично после углового поворота заготовки на один зуб колеса. Такую же впадину можно получить, используя в качестве режущего инструмента фасонную дисковую фрезу (рис. 3.44, б) или фасонную пальцевую фрезу (рис. 3.44, в). Наибольшее применение для нарезания зубчатых колес получил метод обкатки. Этот метод основан на зацеплении и согласованных движениях зубчатой пары, состоящей из заготовки и инструмента в виде зубчатого колеса (рис. 3.44, г), в виде рейки (рис. 3.44, д) или в виде двух резцов (рис. 3.44,

165

е).

Рис. 3.44. Схемы профилирования зубчатых эвольвентных поверхностей: Z- число зубьев заготовки; Ds кр.з – движение подачи заготовке; DSПР - круговая подача заготовки (или инструмента DS кр.и ); Dr - возвратно-поступательное движение инструмента; DSи - поступательное движение инструмента

Для изготовления зубчатых колес в условиях крупносерийного и массового производства предпочтительны зубообрабатывающие станки, работающие методами непрерывного обката и контурной обработки. В конструктивном отношении эти станки отличаются большим разнообразием. Помимо общих для всех металлорежущих станков механизмов они имеют специальные механизмы для образования зубьев на заготовке и для формирования их профилей.

В зубообрабатывающих станках с программным управлением для перемещения рабочих органов применяют регулируемые приводы, часть из которых взаимосвязана в своей работе. В этих станках используют передачи с минимальными зазорами или совсем без зазоров. К ним относятся шариковые винтовые пары, червячные передачи с червяком, имеющим переменный шаг витка, цилиндрические передачи с малой конусностью зубьев.

Номенклатура зубообрабатывающих станков в настоящее время довольно обширная. Ниже приведены некоторые основные технологические

подгруппы этих станков: |

|

Зубофрезерные станки................................. |

ЗФС |

Зубодолбежные станки................................ |

ЗДС |

Зубошевинговальиые станки...................... |

ЗШС |

Зубохонинговальные станки....................... |

ЗХС |

Зубошлифовальные станки......................... |

ЗШлС |

Мастер-станки |

|

Зуборезные станки для обработки |

|

гипоидных и конических колес.................. |

ЗСГК |

Зубострогальные станки.............................. |

ЗСС |

Зубопротяжные станки................................ |

ЗПС |

166

Шлицефрезерные станки............................. ШФС

Зубофрезерные станки. Различают две основные группы зубофрезерных станков (ЗФС) для обработки цилиндрических зубчатых колес фрезерованием: станки, работающие по методу копирования, и станки, работающие по методу обката. На рис. 3.45 показаны схемы обработки заготовок на ЗФС при нарезании прямых (рис. 3.45, а) и косозубых шестерен (рис. 3.45, б), а также червячных колес (рис. 3.45, в).

Рис. 3.45. Схемы обработки заготовок на ЗФС для нарезания:

ω – угол подъема винтовой линии; θ – угол установки червячной фрезы; DSВ.И – вертикальная подача инструмента; DSО.И – осевая подача инструмента

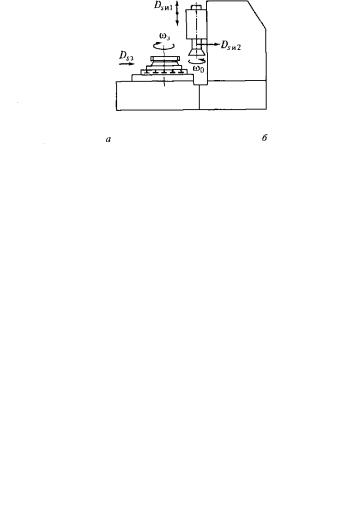

В зависимости от области применения ЗФС имеют несколько вариантов компоновок. Наиболее характерная компоновка универсального ЗФС приведена на рис. 3.46. Ось заготовки вертикальная. Стол станка перемещается в горизонтальном направлении. Движение осевой подачи осуществляет инструментальный суппорт.

Рис. 3.46. Компоновка универсального ЗФС:

1 – фреза; 2 – заготовка; 3 – стол; 4 – станина; 5– инструментальный суппорт; 6– стойка

Особенностью ЗФС является необходимость снижения отрицательного влияния пульсации силы резания на процесс нарезания зубчатых колес. В конструкциях приводов столов и инструментального суппорта это осуществляется созданием минимальных зазоров в конечных звеньях, а также натяжением кинематической цепи приводов стола и инструментального шпинделя.

Зубодолбежные станки. Зубодолбежные станки (ЗДС) используются при нарезании закрытых венцов цилиндрических колес, близко расположенных концов блочных колес, зубчатых секторов, колес с внутренними зубьями, а также зубьев шевронных колес.

167

По способу зубообработки различают ЗДС, работающие по методу обката и методу копирования. В станках, работающих по методу обката, в тающих по методу копирования – многорезцовые зуборезные головки для колес наружного и внутреннего зацепления. Схема обработки заготовок долбяками изображена на рис. 3.47.

Рис. 3.47. Схема обработки заготовок на ЗДС внешнего (а) и внутреннего (б) зацепления: DS кр.и – круговая подача инструмента; DSкр.3 – круговая подача заготовки;

DВ – вертикальная подача инструмента; D5И – поперечная подача инструмента; Dr – возвратно-поступательное движение инструмента; – отскок

На рис. 3.48 показана наиболее распространенная компоновка ЗДС для универсальных станков средних размеров. В процессе обработки инструментальный шпиндель с долбяком совершает быстрое возвратно-поступательное движение DV1 частота которого устанавливается с помощью гитары или коробки скоростей.

Рис. 3.48. Компоновка ЗДС

Зубошевинговальные станки. Процесс шевингования является одним из наиболее распространенных способов чистовой обработки незакаленных цилиндрических зубчатых колес. Обработка осуществляется по методу обкатки на скрещивающихся осях шевера 2 и колеса 1 с усиленным скольжением сопряженных зубьев (рис. 3.49). При вращении обрабатываемого колеса в зацеплении с инструментом — шевером, имеющим режущие кромки вдоль эвольвентных зубьев, при взаимном скольжении профилей срезаются очень тонкие волосовидные стружки, повышая точность и снижая параметры шероховатости рабочих поверхностей зубьев. Скорость взаимного скольжения профилей является скоростью резания при зубошевинговании.

168