_Sysoev_TMS_-lekcii

.pdf

получить заданную точность изготовления. Эти данные легли в через введение так называемой (i) - меры, характеризующей сложность изготовления детали в зависимости от ее размера. Эта единица допуска используется для вычисления величины допуска на размеры.

Для размеров до 500 мм единица допуска i, взятой за основу при построении системы ЕСДП, определяется в зависимости от крайних размеров каждого интервала:

i = 0,453 Dнб × Dнм + 0,001( Dнб × Dнм ), мкм

Ряды точности. (Ряды допусков). Системы допусков предусматривает введение рядов точности, которые в системе ЕСДП называют квалитетами, в системе ОСТ - классами точности, а в некоторых нормативных документах встречаются степени точности. Эти термины следует считать синонимами.

Квалитет (класс точности, степень точности) - это совокупность допусков, соответствующих одному уровню точности для всех номинальных размеров.

Значение допуска в каждом из квалитетов характеризуется постоянным числом единиц допуска, называемом коэффициентом точности а.

Допуск определяется по формуле:

Т = а . i,

где Т - обозначение допуска, без соотнесения к конкретной системе допусков; а - число единиц допуска, определенное для данного квалитета, класса точности или степени точности; i - единица допуска, зависящая от значения нормируемого размера.

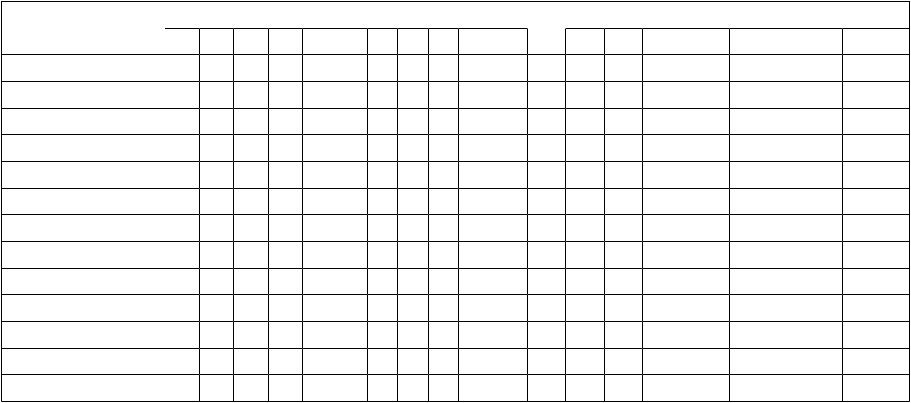

В ЕСДП предусмотрено 20 квалитетов (01; 0; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 17 и 18). Возрастание номера квалитета соответствует увеличению допуска (табл. 1.9). Например, допуск на размер по 8 квалитету обозначается так: IТ8 (IТ - Intеrnаtiоnаl Tо1erance (международный допуск)).

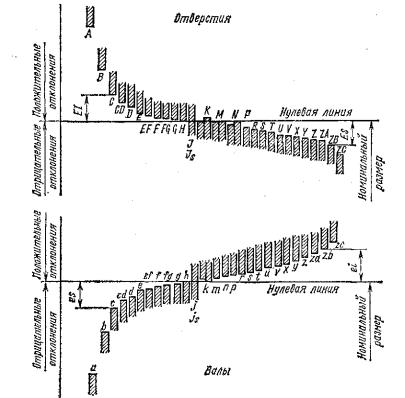

Поля допусков отверстий и валов. (рис. 1.20). В ЕСДП для указания положения поля допуска относительно номинального размера введено понятие основных отклонений, которыми называют нормируемые отклонения, ближайшие к нулевой линии. Для полей допусков валов применяют строчные буквы алфавита, для полей допусков отверстий - прописные буквы. Для полей допусков, расположенных выше нулевой линии, за основное отклонение принимают нижнее отклонение (ei для вала и ЕI для отверстия), а для полей допусков, расположенных ниже нулевой линии, основным отклонением является верхнее отклонение (es для вала и ES для отверстия).

Основным отклонением является отклонение, ближайшее к номинальному размеру или минимальное отклонение.

Особенности основных отклонений допусков от номинальных разме-

ров:

– основные отклонения Н и h равны нулю. Эти отклонения относятся к основному отверстию (для построения посадок в системе отверстия) и основному валу (для построения посадок в системе вала) Поэтому они наиболее

41

широко используются;

–основные отклонения валов от а до h используют для получения посадок с зазором в системе отверстия. Основные отклонения отверстий от А до

Нприменяют для получения посадок с зазором в системе вала;

–основные отклонения валов от j до n (основные отклонения отверстий от J до N) предназначены для образования переходных посадок в системе отверстия (и вала) соответственно;

–для полей допусков, имеющих основные отклонения js и JS, верхнее и нижнее отклонения располагаются строго симметрично относительно нулевой линии. Основные отклонения j и J отличаются тем, что поле допуска с таким основным отклонением не имеет строгого симметричного расположения;

–основные отклонения валов от р до zc и основные отклонения отверстий от Р до ZC служат для получения посадок с натягом в системе отверстия и вала соответственно;

–в пределах одного интервала размеров одноименные отклонения одинаковы для вала и отверстия, но с разными знаками.

Рис. 1.20. Расположение полей допусков относительно номинального размера

Основной набор полей допусков включает в себя 72 поля допуска отверстий и 80 полей допусков валов.

42

|

|

|

|

|

|

Значения допусков, мкм |

|

|

|

|

|

|

|

Таблица 1.9 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Интервалы |

|

|

|

|

|

|

|

|

|

|

Квалитет |

|

|

|

|

|

|

|

|

|

||

размера, мм |

01 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

16 |

|

17 |

|

> 3 |

0,3 |

0,5 |

0,8 |

1,2 |

2 |

3 |

4 |

6 |

10 |

14 |

25 |

40 |

60 |

100 |

140 |

250 |

400 |

|

600 |

1 000 |

||

3…6 |

0,4 |

0,6 |

1 |

1,5 |

2,5 |

4 |

5 |

8 |

12 |

18 |

30 |

48 |

75 |

120 |

180 |

300 |

480 |

750 |

|

1 200 |

||

6…10 |

0,4 |

0,6 |

1 |

1,5 |

2,5 |

4 |

6 |

9 |

15 |

22 |

36 |

58 |

90 |

150 |

220 |

360 |

580 |

900 |

|

1 500 |

||

10…18 |

0,5 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

11 |

18 |

27 |

43 |

70 |

110 |

180 |

270 |

430 |

700 |

1 |

100 |

1 8 |

00 |

|

18…30 |

0,6 |

1 |

1,5 |

2,5 |

4 |

6 |

9 |

13 |

21 |

33 |

52 |

84 |

130 |

210 |

330 |

520 |

840 |

1 |

300 |

2 1 |

00 |

|

30…50 |

0,6 |

1 |

1,5 |

2,5 |

4 |

7 |

11 |

16 |

25 |

39 |

62 |

100 |

160 |

250 |

390 |

620 |

1 000 |

1 |

60 |

0 |

2 500 |

|

50…80 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

13 |

19 |

30 |

46 |

74 |

120 |

190 |

300 |

460 |

740 |

1 200 |

1 |

900 |

3 |

000 |

|

80…120 |

1 |

1,5 |

2,5 |

4 |

6 |

10 |

15 |

22 |

35 |

54 |

87 |

140 |

220 |

350 |

540 |

870 |

1 400 |

2 |

20 |

0 |

3 500 |

|

120…180 |

1,2 |

2 |

3,5 |

5 |

8 |

12 |

18 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

630 |

1 000 |

1 600 |

|

2 500 |

4 000 |

||

180…250 |

2 |

3 |

4,5 |

7 |

10 |

14 |

20 |

29 |

46 |

72 |

115 |

185 |

290 |

460 |

720 |

1 150 |

1 850 |

2 |

900 |

4 600 |

||

250…315 |

2,5 |

4 |

6 |

8 |

12 |

16 |

23 |

32 |

52 |

81 |

130 |

210 |

320 |

520 |

810 |

1 300 |

2 100 |

3 |

200 |

5 200 |

||

315…400 |

3 |

5 |

7 |

9 |

13 |

18 |

25 |

36 |

57 |

89 |

140 |

230 |

360 |

570 |

890 |

1 400 |

2 300 |

3 |

6 |

00 |

57 700 |

|

400…500 |

4 |

6 |

8 |

10 |

15 |

20 |

27 |

40 |

63 |

97 |

155 |

250 |

400 |

630 |

970 |

1 550 |

2 500 |

4 |

000 |

6 300 |

||

43

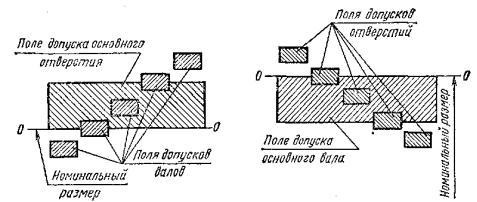

Посадки в системе отверстия и вала. Посадки во всех системах обра-

зуются сочетанием полей допусков отверстия и вала (рис. 1.21 и 1.22).

Рис. 1.21. Посадки в системе отверстия |

Рис. 1.22. Посадки в системе вала |

Посадки в системе отверстия - посадки, в которых различные зазоры и натяги получают сочетанием различных полей допусков валов с одним (основным) полем допуска отверстия.

Посадки в системе вала - посадки, в которых различные зазоры и натяги получают сочетанием различных полей допусков отверстий с одним (основным) полем допуска вала.

Обозначают посадки записью полей допусков отверстия и вала, обычно в виде дроби. При этом поле допуска отверстия всегда указывается в числителе дроби, а поле допуска вала - в знаменателе.

Для образования посадок используют квалитеты с 5 до 12 для отверстий и с 4 до 12 для валов.

Всего рекомендуется для использования 68 посадок, посадки предпочтительного применения – в системе отверстия 17, в системе вала – 10.

Типы посадок показаны на рис. 1.23.

Применение посадок в системе вала редки и их применение объясняется не только экономическими соображениями. Посадки в системе вала применяют, если на вал одного диаметра необходимо установить несколько деталей с разными видами посадок.

Предельные отклонения размеров с неуказанными допусками ре-

гламентирует ГОСТ 30893 – 2002 « Общие допуски. Предельные отклонения линейных и угловых размеров» (взамен ГОСТ 25670-83).

Общие допуски применяют для следующих размеров:

– линейных размеров (например, наружных, внутренних, радиусов, расстояний, размеров уступов, размеров притупленных кромок, размеров фасок)

ГОСТ 30893.1 – 2002;

– угловых размеров (включая угловые размеры, которые обычно не указываются на чертеже, т.е. прямые углы – 90 ◦, если нет ссылки на ГОСТ 30893.2 – 2002, или углы правильных многоугольников);

– линейных и угловых размеров, получаемых при обработке после сборки изделия.

44

Рис. 1.23. Типы посадок: a - с зазором; б — с натягом; в - переходная

Численные значения предельных отклонений приведены в стандартах, где предусмотрены следующие классы точности: точный f (соответствует 12 квалитету), средний m (соответствует 14 квалитету), грубый – c (соответствует 16 квалитету), очень грубый v (соответствует 17 квалитету) для размеров.

В стандарте (ГОСТ 25670-83) предусмотрена возможность использования не только рядов точности в виде квалитетов, но и рядов точности, которые имеют названия: точный (tl), средний (t2) , грубый(t3) и очень грубый (t4). Между этими рядами существуют следующие соотношения:

IТ12 или класс «точный» (tl);

IТ13, IТ14 или класс «средний» (t2); IТl5, IТ16 или класс «грубый» (tз); IТ17 или класс «очень грубый» (t4).

1.4.2 Нормирование точности формы и расположения поверхностей

Точность геометрических параметров деталей характеризуется точностью не только размеров ее элементов, но и точностью формы и взаимного расположения поверхностей. Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента и приспособления; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т. п. Отклонения формы и расположения снижают эксплуатационные, технологические показатели изделий, повышает тру-

45

доемкость сборки. Различают отклонения формы, отклонения расположения поверхностей и суммарные их отклонения. Правильное и более полное нормирование точности формы и расположения поверхностей, способствующее повышению точности геометрии деталей при их изготовлении и контроле, является одним из основных факторов повышения качества машин и приборов.

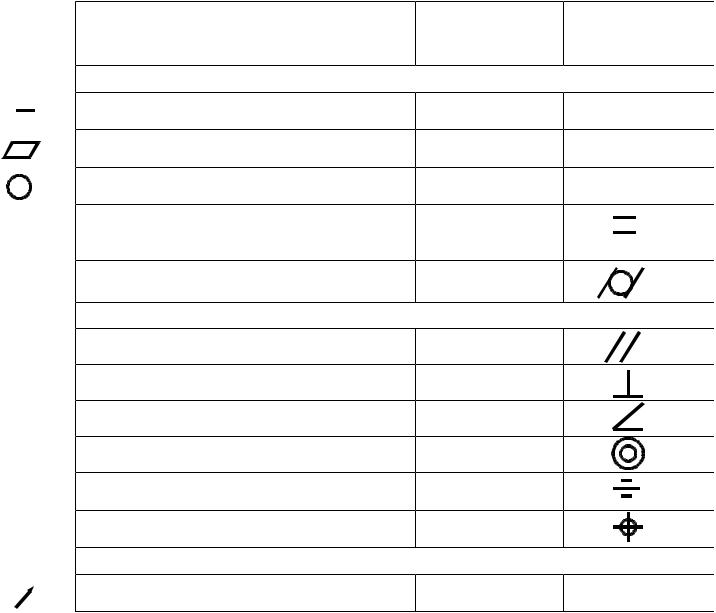

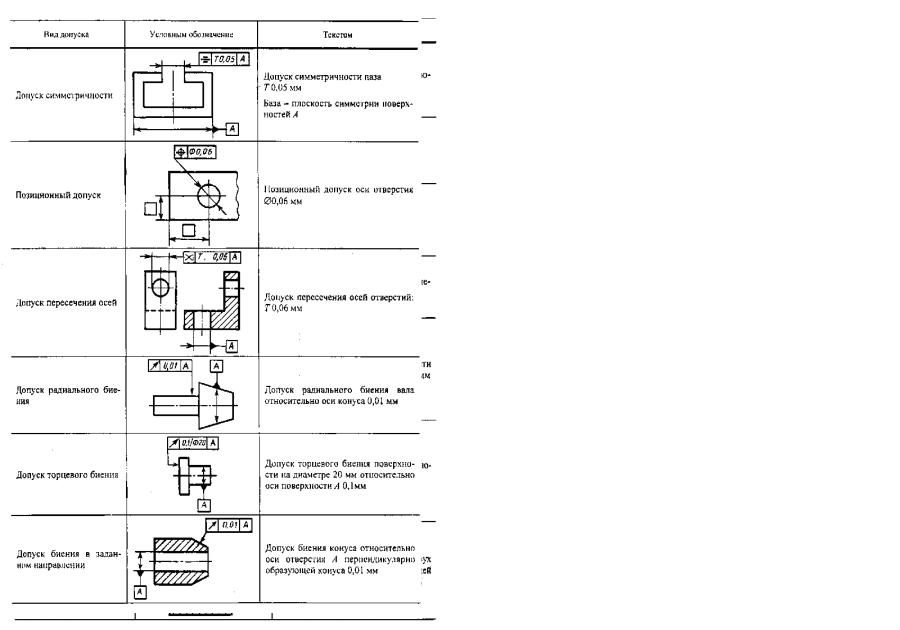

Указание на чертежах допусков формы и взаимного расположения поверхностей. По ГОСТ 2.308-79 допуски формы и взаимного расположения поверхностей указываются на чертежах условными обозначениями, которые приведены в табл. 1.10. В том случае, когда отсутствует знак вида допуска, значение допуска формы или взаимного расположения допускается указывать текстом в технических требованиях.

|

|

Таблица 1.10 |

|

Обозначение допусков формы и взаимного расположения |

|||

Вид допуска |

Обозначение по |

Обозначение |

|

ГОСТ 24642-81 |

на чертеже |

||

|

|||

1 |

2 |

3 |

|

|

Допуски формы |

|

|

Допуск прямолинейности |

TFL |

|

|

Допуск плоскостности |

TPE |

|

|

Допуск круглости |

TFK |

|

|

Допуск профиля продольного сечения |

|

||

цилиндрической поверхности |

TFP |

|

|

Допуск цилиндричности |

TPZ |

|

|

Допуски расположения поверхностей |

|

||

Допуск параллельности |

TPA |

|

|

Допуск перпендикулярности |

TPR |

|

|

Допуск наклона |

TPN |

|

|

Допуск соосности |

TPC |

|

|

Допуск симметричности |

TPS |

|

|

Позиционный допуск |

TPP |

|

|

Суммарные допуски формы и расположения |

|

||

Допуск торцевого биения |

TCA |

|

|

46

|

|

Окончание табл. 1.10 |

1 |

2 |

3 |

Допуск полного торцевого биения |

TCTA |

|

Допуск радиального биения |

TCR |

|

Допуск полного радиального биения |

TCTR |

|

Допуск биения в заданном направлении |

TCD |

|

Допуск формы заданного профиля |

TCL |

|

Допуск формы заданной поверхности |

TCE |

|

Рамку рекомендуется выполнять в горизонтальном положении и пересекать ее какими-либо линиями не допускается. Соединительную линию отводят от рамки, как показано на рис. 1.24.

Если допуск относится к оси или плоскости симметрии, то соединительная линия должна быть продолжением размерной линии. Высота рамки составляет удвоенную величину шрифта использованного на чертеже.

Базы обозначают зачерненным треугольником, который соединяют линией с рамкой допуска или рамкой, в которой указывается буквенное обозначение базы. Если базой является ось или плоскость симметрии, база должна быть указана на продолжении размерной линии. Базы обозначаются русскими заглавными буквами.

1.4.3 Основные понятия о качестве поверхности детали

На чертеже детали номинальная геометрическая поверхность детали изображается без учета возможных отклонений (неровностей). Под реальной поверхностью понимается поверхность, ограничивающая тело (деталь) и отделяющая его от окружающей среды. В процессе воздействия инструмента на поверхности заготовки появляются следы обработки – неровности поверхности.

Шероховатость поверхности характеризуется совокупностью неровностей поверхности с относительно малыми шагами, выделенными в пределах базовой длины (ГОСТ 25142-82). Шероховатость поверхности - это следы, оставленные на поверхности в результате воздействия на нее технологического процесса (точения, фрезерования, строгания, шлифования, доводки, литья, прессования, электроэррозии и т.д.). Требования к шероховатости поверхности устанавливают без учета изъянов поверхности.

Волнистость поверхности - второй тип неровностей. Неровности, относящиеся к волнистости, возникают в результате внешних воздействий (например, вибраций) и колебаний станка.

47

Рис. 1.24. Примеры указания допусков формы поверхностей и их взаимного расположения

48

Иногда волнистость может быть вызвана внутренними напряжениями в самой заготовке. В отличие от высокочастотной природы шероховатости, волнистость имеет низкочастотную природу. Направление неровностей обычно определяется технологическим процессом.

Изъян поверхности - элемент, неровность или группа элементов или неровностей реальной поверхности, непреднамеренно или случайно образованные во время производства, хранения или использования поверхности. К изъянам поверхности относятся царапины, поры, трещины, заусенцы и т.п.

В России по стандартизации шероховатости действуют следующие основные стандарты и нормативные документы:

–ГОСТ 2789-73 (с изменениями в редакции 2004 г.) «Шероховатость поверхности. Параметры и характеристики»;

–ГОСТ 2.309-73 «Единая система конструкторской документации. Обозначение шероховатости поверхности»;

–ГОСТ 25142-82 «Шероховатость поверхности. Термины и определе-

ния»;

–ГОСТ 27964-87 «Измерение параметров шероховатости. Термины и определения»;

–ГОСТ 19300-86 «Средства измерений шероховатости поверхности профильным методом. Типы и основные параметры»;

–ГОСТ 9378-93 (ИСО 2632-1-85, ИСО 2632-2-85) «Образцы шерохова-

тости сравнения. Общие технические условия»; МИ 41-88 «Методика выполнения измерений параметров шероховато-

сти поверхности по ГОСТ 2789-73 приборами профильного метода».

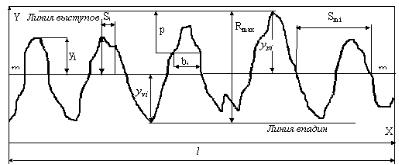

Для оценки шероховатости ГОСТ 2789–73 предусматривает следующие численные параметры шероховатости поверхности:

Ra – среднее арифметическое отклонение профиля; Rz – высота неровности профиля по десяти точкам; Rmax – наибольшая высота профиля;

Sm – средний шаг неровностей;

S – средний шаг местных выступов профиля;

tp – относительная опорная длина профиля, где р – значение уровня сечения профиля в % от Rmax.

Базовая длина l – это длина базовой линии, используемая для выделе-

ния неровностей, характеризующих шероховатость поверхности (рис. 1.25).

Рис. 1.25. Профиль поверхности

49

Длина оценки L – длина, на которой оцениваются значения параметров шероховатости. Она может содержать одну или несколько базовых длин.

Все параметры шероховатости поверхности определяются на базовой длине. Базовая длина задается или определяется в зависимости от числового значения высотного параметра шероховатости поверхности, заданного на чертеже.

Как известно, шероховатость поверхности характеризуется высотой, формой профиля и шагом неровностей и их направлением относительно образующей или оси поверхности. Основные характеристики шероховатости регламентирует ГОСТ 2789 – 73:

шероховатость поверхности – совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности детали. Она характеризуется следующими основными параметрами:

Ra – среднеарифметическим отклонением профиля из абсолютных значений расстояний точек измеренного профиля до его средней линии (табл.

1.11):

n

Ra = 1 ∑ yi , n i=1

где n - число измеренных координат; yi - отклонение профиля от средней линии; Rz - высотой неровностей профиля по 10 точкам, определяемой суммой средних арифметических абсолютных отклонений точек 5 наибольших минимумов himin и 5 наибольших максимумов himax профиля в пределах базовой длины.

При установлении требований к шероховатости поверхности дефекты поверхности (царапины, раковины, забоины) не учитываются. При выборе высотных параметров предпочтительнее параметр Ra, т.к. он позволяет получить более полную оценку шероховатости поверхности.

При назначении параметров шероховатости следует учитывать возможность их обеспечения при использовании рациональных методов обработки.

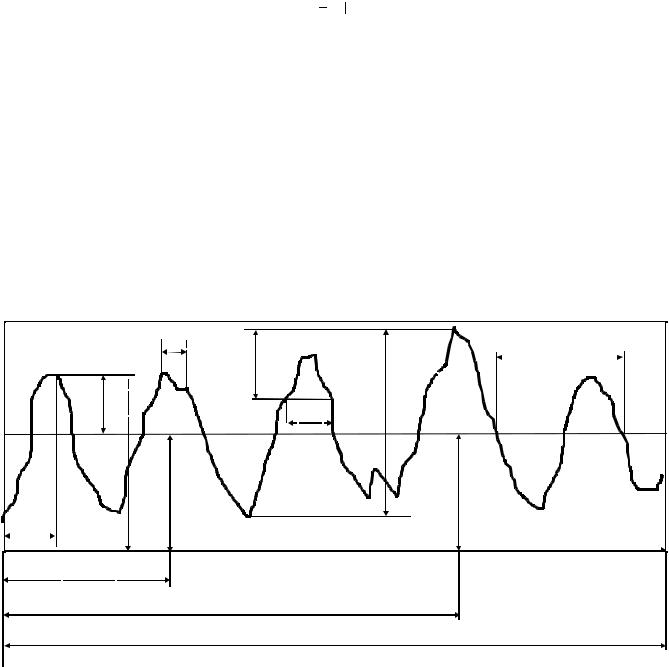

Качественные параметры шероховатости поверхности регламенти-

руются по ГОСТ 2.309–73. Стандартом предусмотрены два качественных па-  раметра шероховатости поверхности: тип направления неровности и способ

раметра шероховатости поверхности: тип направления неровности и способ

Y |

|

S |

|

S |

обработки. |

i |

R |

mi |

|

|

|

p |

случае, когда указанную |

|

|

Способ обработки указывается только в томmax |

|||

шероховатость поверхности следует получить только одним определенным

поверхности следует получить только одним определенным

y |

|

|

|

способом. Тип направления неровностей может быть выбран из семи указан- |

|

||

i |

|

b |

m |

ных в табл. 1.12. |

|

i |

|

m |

|

||

Обозначение шероховатости поверхностей на чертежах определяет |

|

||

ГОСТ 2.306–73. Шероховатость поверхности обозначают на чертеже для |

|

||

h |

по данному чертежу поверхностей изделия, независимо от |

|

|

всех выполняемыхi |

|

||

|

h |

h |

|

|

a1 |

a2 |

|

методов их образования. В обозначении шероховатости на чертежах приме- |

|

||

x |

|

|

X |

няют один из знаков (рис. 1.26). |

|

||

i |

|

|

|

Числовые значения параметров шероховатости указываются после со- |

|

Xa1 |

|

ответствующего символа, например: Rа 0,8; Rz 25; Rmax 30; Sm 0,2. |

|

X |

|

a2 |

50 |

|

|

l