_Sysoev_TMS_-lekcii

.pdf

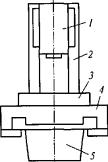

сматривается резьбовое отверстие в торце со стороны малого диаметра конического хвостовика.

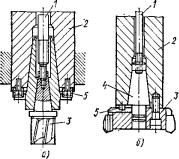

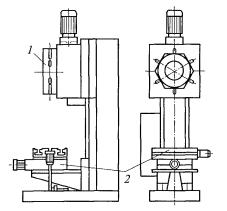

Рис. 3.20. Крепление на стайке фрез:

а – с хвостовиком; б – с отверстием; 1 – тяга; 2 – шпиндель; 3 – фреза; 4 – оправка; 5 – шпонка

Фрезы с отверстием удерживаются от проворачивания на оправке призматической шпонкой. Диаметры отверстий выбирают из ряда D = 8, 10, 13, 19, 22, 27, 32, 40, 50, 60, 70, 80, 100 мм с соответствующими размерами кана-

вок по ГОСТ 9472—70. Для фрез с зубьями на торцовой поверхности при значительных диаметрах применяют крепление с использованием торцовых шпонок и других конструктивных элементов.

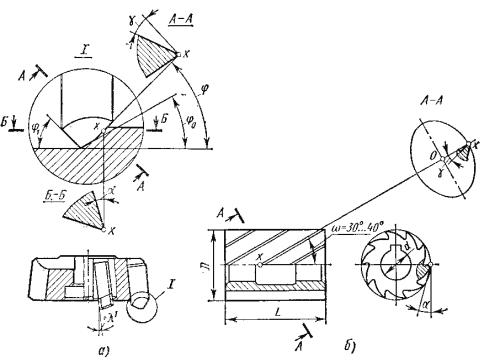

Элементы режущего зуба сборной торцовой головки (рис. 3.20, а) соответствуют элементам проходного токарного резца: это главная и вспомогательная задние поверхности, передняя поверхность, главная и вспомогательная режущие кромки, вершина и. т. п.

Цилиндрическая фреза имеет зуб с передней и задней поверхностями и одним режущим лезвием (рис. 3.21, б). Задняя поверхность фрез может конструктивно выполняться в виде плоскости или семейства прямых (фреза с «остроконечным» зубом) или же в виде семейства спиралей (фреза с затылованным зубом).

Геометрические параметры цилиндрической фрезы с винтовым зубом (рис. 3.21, б) определяются всего тремя углами: 1) передним углом γ, находящимся в плоскости, перпендикулярной к режущей кромке, между касательной к передней поверхности к точке х лезвия и радиусом фрезы в этой же точке; 2) углом наклона винтовой линии ω; 3) главным задним углом α, который измеряется в торцовой плоскости, содержащей траекторию движения точки х. Этот угол находится между касательной к окружности, на которой находится точка х, и касательной к задней поверхности зуба в этой же точке. В процессе резания точка режущей кромки х участвует в движении подачи и во вращательном движении. Образуемая этой точкой кривая называется циклоидой, но при малых величинах подачи приближенно ее заменяют окружностью, что и нашло отражение в определении заднего угла.

Торцовая сборная фреза или головка (рис. 3.21, а), состоящая из корпуса и отдельных резцов - ножей, имеет геометрию режущей части с главным углом в плане φ, вспомогательным углом в плане φх и углом переходной

139

кромки в плане φ0. Передний угол γ в точке х находится в плоскости А– А, проходящей перпендикулярно к проекции главной режущей кромки. Он измеряется между передней поверхностью и диаметральной плоскостью, проходящей через эту точку х. Главный задний угол α лежит в плоскости, содержащей траекторию движения данной точки (в данном случае – х) режущего лезвия между главной задней поверхностью и касательной к окружности, на которой лежит точка х.

Рис.3.21. Элементы и геометрия сборной торцевой фрезы:

а – сборной торцевой фрезы, б – цилиндрической фрезы с винтовым зубом

Назначение и основные виды фрез

Их различают:

по месту расположения режущих зубьев на исходном цилиндре – торцовые, цилиндрические, трехсторонние;

по способу закрепления на станке – насадные и хвостовые или конце-

вые;

по характеру выполняемой работы – шпоночные, угловые, фасонные, для Т-образных пазов, пазовые, отрезные, резьбовые, зуборезные и др.;

по способу расположения зуба на цилиндре – прямозубые, с винтовым зубом, с разнонаправленным зубом;

по виду задней поверхности – остроконечные или плоскозаточенные и затылованные;

по виду инструментального материала зубьев – быстрорежущие и твердосплавные;

по способу закрепления режущего элемента — цельные, с напаянными пластинами, с рифлеными вставными ножами, с механическим креплением и

140

т.д.;

по виду хвостовика для крепления фрезы в шпинделе – с цилиндрическим или коническим хвостовиком;

по размеру зуба – с мелким или крупным зубом.

В номенклатуре металлорежущего инструмента, выпускаемого инструментальной промышленностью, фрезы составляют более 20%.

Станки сверлильно-фрезерно-расточной группы. Станки этой груп-

пы классифицируют с учетом следующих основных признаков: технологическое назначение, тип станка, компоновочные особенности шпиндельных узлов и столов, уровень автоматизации и точность. Ниже приведено обозначение станков сверлильно-фрезерно-расточной группы:

Вертикально-сверлильные…………….. ВСС Радиально-сверлильные……………….. РСС Горизонтально-расточные……………... ГРС Координатно-расточные……………….. КРС Консольно-фрезерные………………….. КФС Бесконсольно-фрезерные………………. БФС Многоцелевые…………………………... МС

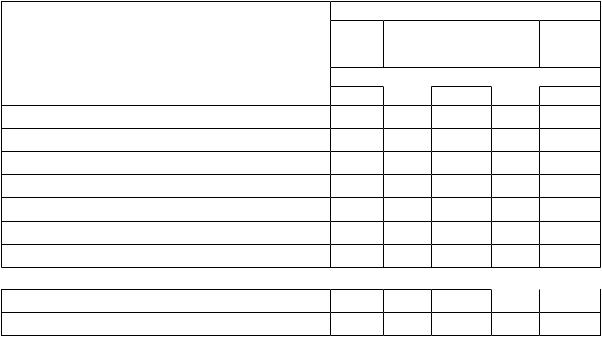

В табл. 3.2 приведена классификация рассматриваемой группы станков по классам точности.

Вертикально-сверлильные станки (ВСС) предназначены для сверле-

ния, рассверливания, зенкерования, зенкования, развертывания и растачивания отверстий со сравнительно невысокими требованиями к точности; отверстий нарезания резьбы, а также фрезерования (как правило, с ограниченными режимами) плоскостей и пазов.

Таблица 3.2

Классификация станков сверлильно-фрезерно-расточной группы по классам точности

|

|

Группа точности |

|

|||

|

Нор- |

|

Точные |

|

Особо |

|

Станки |

маль- |

|

|

|

точные |

|

сверлильно-фрезерно-расточной группы |

ные |

|

|

|

|

|

Класс точности по ГОСТ 8–82 |

||||||

|

||||||

|

Н |

П |

В |

А |

С |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Вертикально-сверлильные |

+ |

+ |

|

|

|

|

Радиально-сверлильные |

+ |

|

|

|

|

|

Горизонтально-расточные |

+ |

+ |

+ |

+ |

+ |

|

Координатно-расточные |

|

|

|

+ |

|

|

Консольно-фрезерные вертикальные |

+ |

+ |

+ |

|

|

|

Консольно-фрезерные горизонтальные |

+ |

+ |

+ |

|

|

|

Окончание табл. 3.2

1 |

2 |

3 |

4 |

5 |

6 |

Бесконсольные фрезерные одностоечные |

+ |

+ |

+ |

|

|

|

|

|

|

|

141

Бесконсольные фрезерные двухстоечные |

+ |

+ |

|

|

|

Многоцелевые вертикальные |

|

+ |

+ |

+ |

+ |

Многоцелевые горизонтальные |

|

+ |

+ |

+ |

|

В качестве основного параметра станков принимается наибольший условный диаметр сверления в деталях из стали средней твердости (сталь 45 по ГОСТ 1050-88). Если предусматривается возможность фрезерования, то станки оснащаются координатными столами с ручной или механической подачей, а шпиндель конструируется с учетом восприятия радиальных нагрузок. Размеры ВСС с условным диаметром сверления 1...80 мм стандартизованы (ГОСТ 170-93).

По своему назначению ВСС имеют несколько исполнений. Общим признаком этих исполнений является то, что шпиндели этих станков выдвижные, т. е. движение подачи шпинделя при резании осуществляется за счет вертикального перемещения пиноли, расположенного в скоростной коробке станка.

К самым маленьким по габаритам ВСС относятся настольные станки с диапазоном диаметров сверления 3...16 мм. Сверлильная головка в таких станках монтируется с возможностью вертикального перемещения по круглой колонне, нижняя часть которой закреплена на подставке. Используются эти станки во вспомогательных цехах производства и в ремонтных мастерских.

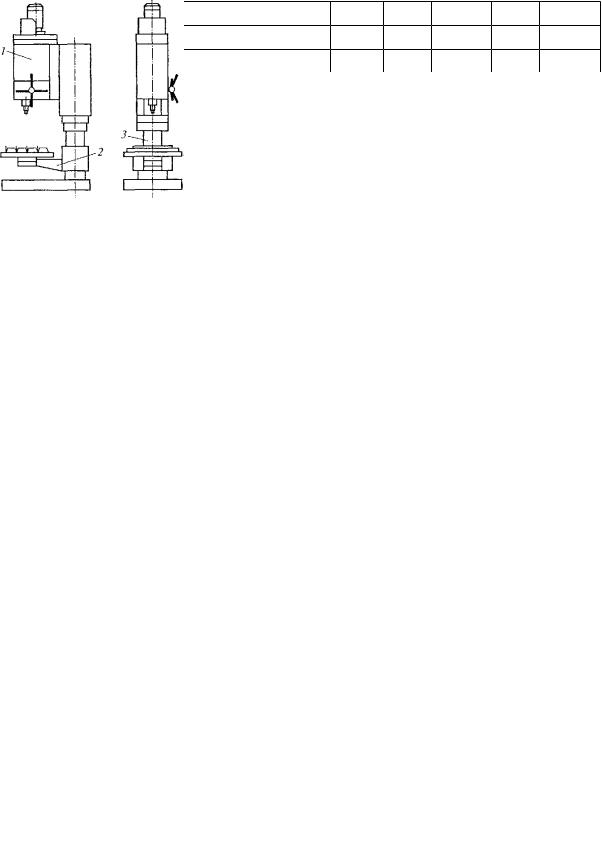

На рис. 3.22 изображен ВСС для выполнения сверлильных и сверлиль- но-резьбонарезных работ с диаметром сверления 16...40 мм. Вертикальная сверлильная головка расположена на круглой колонне, которая может иметь вертикальное установочное перемещение. Подъемный поворотный (или неповоротный вокруг своей оси) стол имеет вертикальное установочное перемещение по колонне и поворачивается вокруг колонны на значительный угол. Станки используются в единичном и мелкосерийном производстве.

Рис. 3.22. Вертикальный сверлильно-резьбонарезной станок: 1 – сверлильная головка; 2 – подъемный стол; 3 – колонна

На рис. 3.23 показан сверлильно-фрезерный станок с ЧПУ с призматической колонной, по направляющим которой перемещается вертикальная револьверная головка с шестью шпинделями. Такие станки, оснащенные систе-

142

мами ЧПУ, с условным диаметром сверления 16...32 мм используются в серийном производстве.

Шпиндельные узлы сверлильных станков испытывают значительные осевые нагрузки. С учетом этого в передней нижней опоре шпинделей устанавливаются различные упорные и радиальные подшипники. Практически во всех станках используются выдвижные шпиндельные узлы пинольного типа, в которых поступательное движение рабочей подачи осуществляется перемещением гильзы шпинделя, связанной с механизмом подачи зубчато-реечной передачей. Для уравновешивания шпиндельных узлов предусматриваются притивовесы.

Рис. 3.23. Сверлильно-фрезерный станок с ЧПУ: 1 – револьверная головка; 2 – крестовый стол

Присоединительные места для инструмента концов шпинделей стандартизованы. В малых станках ВСС используются наружные конусы Морзе для крепления сверлильных или резьбовых патронов, в средних и крупных станках – внутренние конусы Морзе или конусы с конусностью 7:24.

Главный привод ВСС состоит из асинхронного электродвигателя и ременной передачи с многоручьевыми шкивами или вариаторами. Используются также приводы с регулируемыми приводами. Основное исполнение главного привода ВВС с условным диаметром сверления 20 мм и более – с асинхронным электродвигателем и коробкой скоростей с вертикальными валами и перемещающимися зубчатыми блоками на 6…12 ступеней. Коэффициент ряда обычно находится в пределах 1,26…1,6.

Приводы подачи получают движение от шпиндельного или какого-ли- бо другого вала главного привода и включают в себя коробку и механизм подачи линейного перемещения в конце звена.

Радиально-сверлильные станки (РСС) предназначены для выполнения сверлильных операций, аналогичных ВВС. Особенностью РСС является возможность перемещения сверлильной головки на значительные расстояния по радиусу относительно несущей колонны, а также ее поворот на 360°, что обеспечивает большой объем рабочего пространства и возможность обработки крупногабаритных деталей. Станки, в основном, используются в усло-

143

виях единичного и мелкосерийного производства, в сборочных и ремонтных цехах.

Расточные станки. Горизонтально-расточные станки (ГРС) предназначены для обработки корпусных деталей и отличаются большей степенью универсальности. Кроме расточных работ на них можно проводить сверление, нарезание внутренней и наружной резьбы, развертывание, зенкерование, обтачивание цилиндрических поверхностей и торцов, фрезерование концевыми и торцовыми фрезами, а также производить обработку радиальным перемещением резца за счет использования плансуппортов. В качестве основных параметров ГРС, используемых при построении типоразмерных рядов (ГОСТ 2110-85), принимаются ширина рабочей поверхности стола и диаметр выдвижного шпинделя.

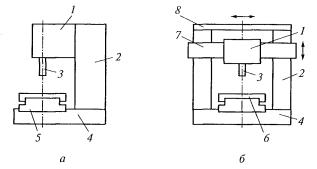

На рис. 3.24 изображен ГРС с выдвижным шпинделем. Этот станок изготавливается с рабочим столом шириной 800...2000 мм и диаметром шпинделя 80…160 мм. Используются ГРС при обработке корпусных деталей в условиях единичного и мелкосерийного производства, а при оснащении устройствами ЧПУ – в серийном производстве.

4 |

3 6 |

а |

б |

|

б |

Рис. 3.24. Горизонтальный расточный станок с выдвижным шпинделем: а – с подвижной задней стойкой; б – без задней стойки;

1 – передняя стойка; 2 – шпиндельная бабка; 3 – крестовый стол; 4 – подвижная стойка; 5 – люнет; 6 – основание

Станки с выдвижным шпинделем (рис. 3.24, а) вертикально перемещаются по неподвижной стойке 4. Крестовый стол 3 в поперечном направлении перемещается по основанию станка 6, в продольном направлении каретка перемещается по основанию самого стола. Люнет 5 перемещается вертикально по задней стойке, которая передвигается по основанию станка в продольном направлении. Задняя стойка с люнетом предназначена для поддержания длинной расточной оправки, на которой могут располагаться несколько расточных резцов.

Шпиндельное устройство ГРС состоит из расточного полого фрезерного шпинделя и вращается вместе с ним в подшипниковых опорах. Расточной шпиндель имеет внутренний конус Морзе или конус конусностью 7:24 для установки инструментальных оправок. В станках с ЧПУ шпиндель оснащается устройством автоматического зажима-разжима инструмента. Вращение

144

шпинделя осуществляется от асинхронного электродвигателя посредством многоступенчатой коробки скоростей либо от регулируемого двигателя постоянного тока с использование зубчатого перебора с ограниченным количеством ступеней (две, четыре). Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы, перемещение стола и шпиндельной бабки осуществляются от общего, групповых или индивидуальных электродвигателей. Конструкции с использованием регулируемых электродвигателей, непосредственно связанных с шариковыми винтовыми передачами, характерно для станков с ЧПУ.

Координатно-расточные станки (КРС) предназначены для окончательной обработки отверстий и плоскостей, требования к геометрии и взаимному расположению которых находятся на высоком уровне требований по точности, предъявляемой к деталям общего машиностроения. Характер технологических операций подобен ГРС. На КРС во многих случаях проводятся разметка и измерения деталей, обрабатываемых на других станках более низкой точности. В качестве основного параметра КРС принимается ширина рабочей поверхности стола.

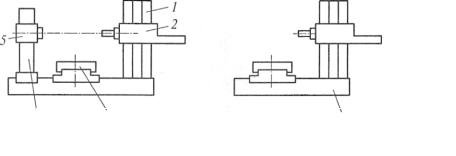

На рис. 3.25 показаны компоновки КРС, охватывающие диапазон по ширине стола от 400 до 630 мм включительно для одностоечного варианта и для больших размеров ширины стола (400...2000 мм) портального варианта компоновки КРС.

Рис. 3.25. Компоновки вертикальных КРС: |

|

|

а – одностоечный; б – |

портальный; |

|

1 – вертикальная шпиндельная головка; 2 – |

стойка; 3 – пиноль; 4 – основание; |

|

5 – крестовый стол; 6 – продольный стол; 7 – траверса; 8 |

– поперечина |

|

Станины, стойки и другие элементы несущей системы КРС изготавливаются из высококачественного чугуна с естественным или искусственным старением и проектируются таким образом, чтобы подвижные рабочие органы никогда не располагались на базовых деталях консольно, а деформации под действием нагрузок и тепловой энергии были симметричными относительно оси симметрии станка. Основным типом направляющих являются направляющие скольжения, в которых чугунные направляющие базовых деталей с непрямолинейным профилем взаимодействуют с антифрикционными пластмассовыми накладками на направляющих с прямолинейным профилем подвижных рабочих органов. Шпиндельные узлы, чаще всего пинольного типа, монтируются на суперпрецизионных подшипниках. Концы шпинделей

145

с конусом Морзе используются только в станках небольших размеров. В шпиндельный узел станков с конусностью 7:24 встраиваются механизм ручного или автоматического зажима инструмента, а при автоматической смене

– устройства для очистки конуса и хвостовика инструмента от загрязнения. Привод главного движения осуществляется от асинхронного двигателя через коробку скоростей для малых станков с ручным управлением или от регулируемого электропривода с использованием двух-трехступенчатого перебора. Привод подачи шпинделя в станках с ручным управлением получает движение от главного привода, имеет небольшую коробку подач и механизм включения тонкой ручной подачи от отдельного маховика. В некоторых ручных станках и во всех станках с ЧПУ привод подачи шпинделя выполняется независимым. Перемещение стола и шпиндельной головки по траверсе на станках с ручным управлением осуществляется вручную в заданную координату с использованием оптических устройств с точностью отсчета координаты 0,001 мм. В станках с автоматическим управлением используются приводы подач с измерительной системой, обеспечивающей дискретность отсчета координат от 0,001 и даже 0,0001 мм, и оснащенных блоками управления коррекции результатов точности и повторяемости позиционирования.

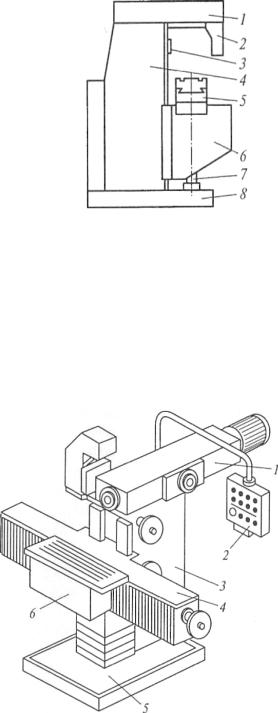

Фрезерные станки. Консольно-фрезерные станки (КФС) предназначены для обработки плоских и фасонных поверхностей небольших и средних деталей произвольной формы: плоских, корпусных, типа тел вращения и фигурных. Кроме фрезерования на станках можно производить сверление, зенкерование, растачивание и развертывание отверстий, а также нарезание резьбы. Основная область использования КФС – построены размерные ряды КФС, принята ширина рабочей поверхности стола. Для обработки деталей с нескольких сторон станки единичное и мелкосерийное производство. Однако при оснащении их специальными приспособлениями и устройствами автоматизации рабочих циклов, а также системами ЧПУ станки могут эффективно использоваться в серийном производстве. В качестве основного параметра, по которому оснащаются поворотными столами с горизонтальной или (и) вертикальной осью вращения (рис. 3.26).

В самостоятельную группу выделяют широкоуниверсальные фрезерные станки (ШИУФС), которые оснащены развитой инструментальной оснасткой (рис. 3.27). Несущая система КФС состоит из чугунных оснований и стоек. На стойке предусмотрены направляющие для вертикального перемещения консоли станка. Столы имеют удлиненную прямоугольную форму с отношением длины к ширине 2,5:1, что обеспечивает возможность работы с дополнительными приспособлениями, а также обработки длинномерных деталей. Для крепления приспособлений и обрабатываемых деталей на столах используют продольно расположенные Т-образные пазы. Неподвижные или расположенные в пиноле (или в выдвижном шпинделе) шпиндельные узлы испытывают значительные нагрузки и монтируются на радиальных пли ра- диально-упорных роликоподшипниках.

146

Рис. 3.26. Компоновка консольно-фрезерного станка:

1 – хобот; 2 – опора; 3 – шпиндель; 4 – стойка; 5 – крестовый стол; 6– консоль; 7– винт; 8 – основание

Установка инструмента осуществляется с помощью конуса с конусностью 7:24 либо на конце шпинделя с центровкой по его наружному диаметру. Крутящий момент передается призматической шпонкой, выполненной на торце шпинделя. Для зажима инструмента в шпинделе применяются ручные или механические устройства.

Рис. 3.27. Компоновка широкоуниверсального фрезерного станка:

1 – фрезерная головка с поперечным перемещением; 2 – пульт управления; 3 – стойка с вертикальными направляющими; 4 – каретка вертикального перемещения; 5 –

основание; 6 – каретка продольного перемещения

В станках с ручным управлением используются ступенча- то-регулируемые проводы, которые состоят из асинхронного электродвигателя и ступенчатой коробки скоростей. В автоматизированных вариантах главного привода применяются двигатели постоянного тока, причем для обеспечения постоянной мощности на большей части диапазона частот вращения шпинделя используют двухили трехступенчатые зубчатые переборы. В при-

147

водах подач станков с ручным управлением применяются нерегулируемые электродвигатели переменного тока со ступенчатыми коробками подач.

В ШУИФС и вертикальных КФС с ползуном, оснащенных ЧПУ, используются разделенные приводы с регулируемым электродвигателем, который связан через редуктор или напрямую с шариковыми механизмами перемещения исполнительных органов.

Бесконсольные фрезерные станки (БФС) предназначены для обработки плоских и фигурных поверхностей плоских и корпусных деталей средних и больших размеров в разнообразных условиях основного производства машиностроительных предприятий. Состав технологических операций аналогичен КФС. Современные БФС практически не изготавливаются с ручным управлением и оснащаются элементами программного управления (цифровая индикация с предварительным набором координат) или ЧПУ. Их можно оснащать копировальными и программно-копировальными устройствами, механизмами автоматической смены инструментов и смены заготовки. Несущая система БФС (рис. 3.28) состоит из жестких деталей, развитой шпиндельной группы и главного привода высокой мощности, обеспечивая возможность работы на оптимальных режимах резания любыми инструментами, в том числе из сверхтвердых материалов и керамики. В направляющих подвижных узлов используются пары трения скольжения (закаленная сталь или чугун — пластиковые накладки на подвижных узлах) по основным несущим граням и качения — по боковым ориентирующим сторонам.

Рис. 3.28. Бесконсольно-фрезерный станок:

1 – вертикальная фрезерная головка; 2 – стойка; 3 – каретка продольного перемещения; 4 – каретка поперечного перемещения; 5 – основание

Привод главного движения осуществляется от асинхронного электродвигателя через ступенчатую коробку скоростей (обычно 12…18 ступеней), либо от регулируемого электродвигателя через двух или трехступенчатый перебор. Мощные шпиндельные узлы оснащаются механизмом гидравлической разгрузки. В приводах подачи используют регулируемые двигатели в сочетании с шариковыми винтовыми передачами и измерительными преобразователями (для станков с цифровой индикацией и ЧПУ) косвенного или непосредственного измерения положения рабочих органов.

Разновидностью БФС являются бесконсольные продольно фрезерные

148